精馏塔分离多组分烷烃的工艺分析及设计优化

孙志岩,刘小隽,齐向阳

(辽宁石化职业技术学院, 辽宁 锦州 121001)

石油烃类溶剂油的应用领域非常广泛。溶剂油在油漆涂料、印刷油墨、皮革、农药、杀虫剂、橡胶、化工聚合中间体等诸多方面具有广泛应用。溶剂油主要由链烷烃、环烷烃和芳香烃等烃类混合物组成,馏分范围较宽。不同行业对溶剂油的成分要求具有明显差异性。因此,馏分的切割是溶剂油生产工艺中至关重要的步骤。SIMSIC 公司开发的PRO/II 是国内外化工流程模拟的重要软件。PRO/II 在石油化工行业具有广泛适用性,可提供复杂、正确及可靠的模拟结果[1]。其中,精馏塔模型不仅可以为石油馏分的切割提供可靠的工艺分析和优化的设计方案,还可以提供热量平衡和物料平衡数据,节约单元操作的能耗和物耗,从而提高企业经济效益[2-3]。

本文借助PRO/II 软件对C12-C20 正构烷烃溶剂油的馏分切割进行了工艺分析,优化了精馏塔的设计方案,核算了分离过程的物料平衡及冷换设备的热负荷。PRO/II 软件的模拟结果为精馏塔的工艺设计和溶剂油的工业应用提供了重要指导。

1 原料油组成及产品纯度

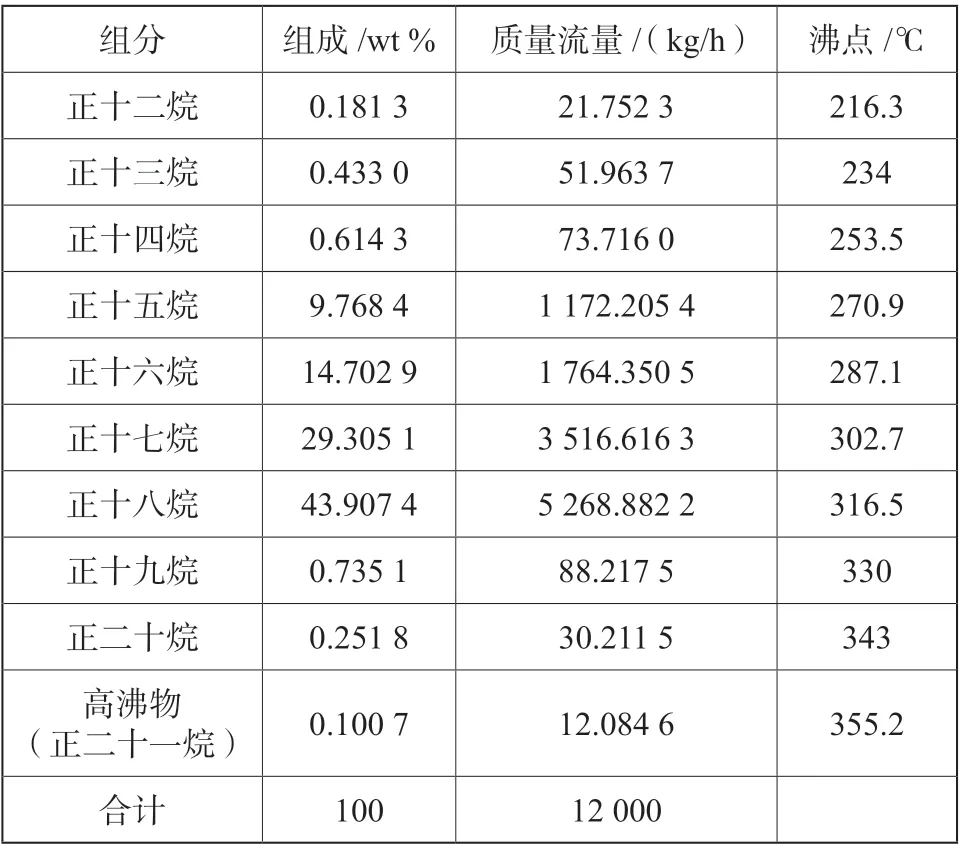

本案例拟分离的原料油组成见表1。原料油质量流量为12 000 kg/h。分离要求为:正十二烷 ~ 正十四烷为产品P1;正十五烷+正十六烷为产品P2;正十七烷+正十八烷为产品P3;正十九烷+正二十烷为产品P4;各产品纯度均≥99 wt%。

表1 原料油组成Tab.1 The feedstock composition

2 PRO/II 模型的建立

在建立模型之前,选择合适的热力学方法是工艺流程模拟中一个重要且必要的步骤。PRO/II 软件提供了一系列工业标准的方法,以便于模拟石油化工过程中复杂物系的热力学性质,例如:汽-液平衡常数、液-液平衡常数、黏度、挥发度、热导率等。鉴于实际应用中每种热力学方法的局限性,选择合适的热力学方法是准确模拟工艺过程的关键[4]。普遍化方法包括:SRK 方程、PR 方程、GS 方程、BK10 方程等。其中,PR 方程普遍适用于炼油过程的烃类物系,因此本案例热力学方法选用了PR 方程。

根据原料油组成和分离要求,在PRO/II 软件中建立了工艺流程(图1),模型中共包括4 座精馏塔:C101、C102、C103 和C104。考虑到工程建设中实际塔设备的高度,借助PRO/II 的捷算塔模型确定了各精馏塔的理论板数。在精馏塔模型中,对精馏塔C101 ~ C104 分别输入了设计规定(表2),拟通过调控进料位置、回流量和塔顶采出量分别获得质量合格的塔顶产品P1 ~ P4。原料C12 ~ C20 烷烃组分分子量大、沸点高,且在高温下馏出产品易变质而生成焦炭,严重影响正常生产[4]。各精馏塔可以通过降低蒸馏压力,降低原料油沸点范围避免类似情况发生,因此本案例各精馏塔均采用减压塔。考虑到精馏操作中,上升气流通过塔板(或填料)时需克服塔板(或填料)阻力、液层的静压强和液体的表面张力等阻力,本案例将各精馏塔压降设置为3 kPa。同时,设置各精馏塔模型的冷凝器返塔冷流温度为50 ℃,设置再沸器最大可调节热负荷为20%。

图1 精馏塔与物流模型Fig.1 The model of distillation columns and streams

表2 精馏塔的工艺模拟参数Tab.2 The designed parameters of distillation columns

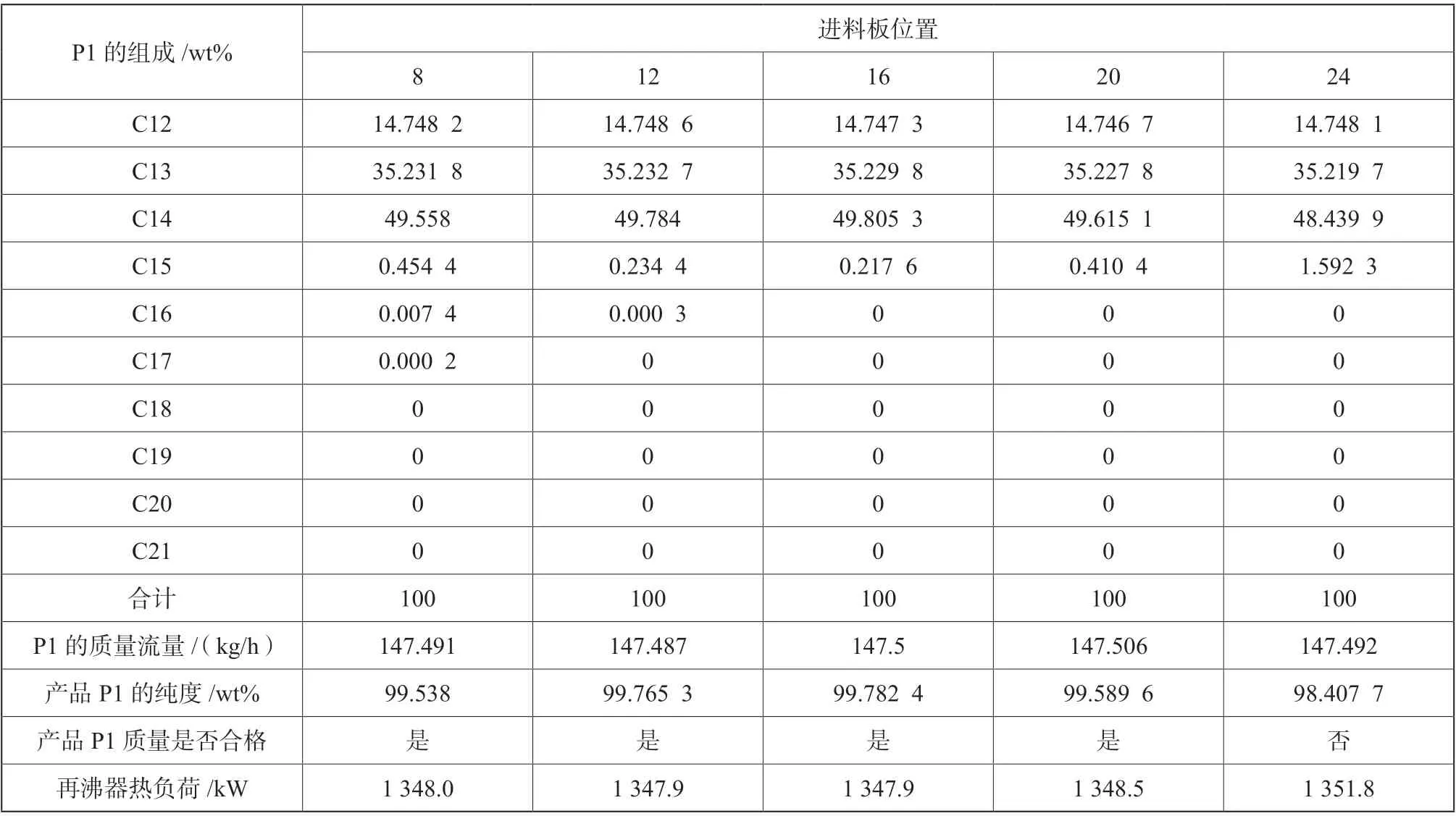

3 进料位置对精馏塔性能的影响

本案例通过PRO/II 模拟分析了原料油进料位置对塔C101 塔顶产品P1 质量的影响。如表3 所示,本案例设置进料位置分别位于第8、12、16、20 和24 块塔板。表3 的结果显示:当进料位置自第8 块塔板逐渐下移至第20 块塔板时,产品P1 中C12 ~ C14 组分所占质量百分比先升高后降低,产品P1 质量均合格。当进料位置位于第24 块塔板时,由于C15 组分含量大幅升高,塔顶产品P1 质量不合格。当进料位置位于第16 块塔板时,产品P1 中C12 ~ C14 组分所占质量百分比最高,塔顶产品P1 纯度最高且质量合格。表3 的数据表明:最佳进料位置为第16 块塔板。

表3 进料位置对塔C101 产品P1 质量的影响Tab.3 The effect of feed position on quality of product P1 for the column C101

在精馏塔C101 中,当第8 和12 块塔板进料时,进料位置高于最佳进料位置第16 块板,此时精馏段的塔板数量减少,提馏段的塔板数量增加,导致塔顶产品P1 中C12 ~ C14 含量小于最佳进料板时C12 ~ C14 含量。当第20 和24 块塔板进料时,进料位置低于最佳进料位置第16 块板,此时,精馏段的塔板数量增加,提馏段的塔板数量减少,致使塔顶产品P1 中C15 组分含量大幅上升,导致塔顶产品P1不合格。因此,最佳进料位置可以平衡精馏段和提馏段的理论板数,获得质量合格的高纯度塔顶产品。

此外,对大多数精馏塔而言,冷凝器和再沸器的热负荷关系着精馏塔系统的能耗指标,直接影响着精馏塔体系的操作费用。通常,塔顶冷凝器采用循环水冷却,以降低能耗。因此,精馏塔体系的能耗主要取决于塔底再沸器的热负荷。在保持塔顶产品P1纯度不变的前提下,进料塔板位置自第8 块塔板下移至第24 块塔板时,再沸器热负荷逐渐增大。第16块塔板进料时,再沸器热负荷较小为1 347.9 kW。综合分析产品P1 的纯度和精馏塔的能耗,可得出结论:第16 块塔板是最优进料位置。

综上,进料位置是影响精馏塔分离性能的重要因素。此外,进料位置还会影响精馏塔的热负荷。依据对塔C101 进料位置和热负荷的分析,本案例最终确定了塔C102、C103 和C104 的最优进料位置均为第21 块塔板。

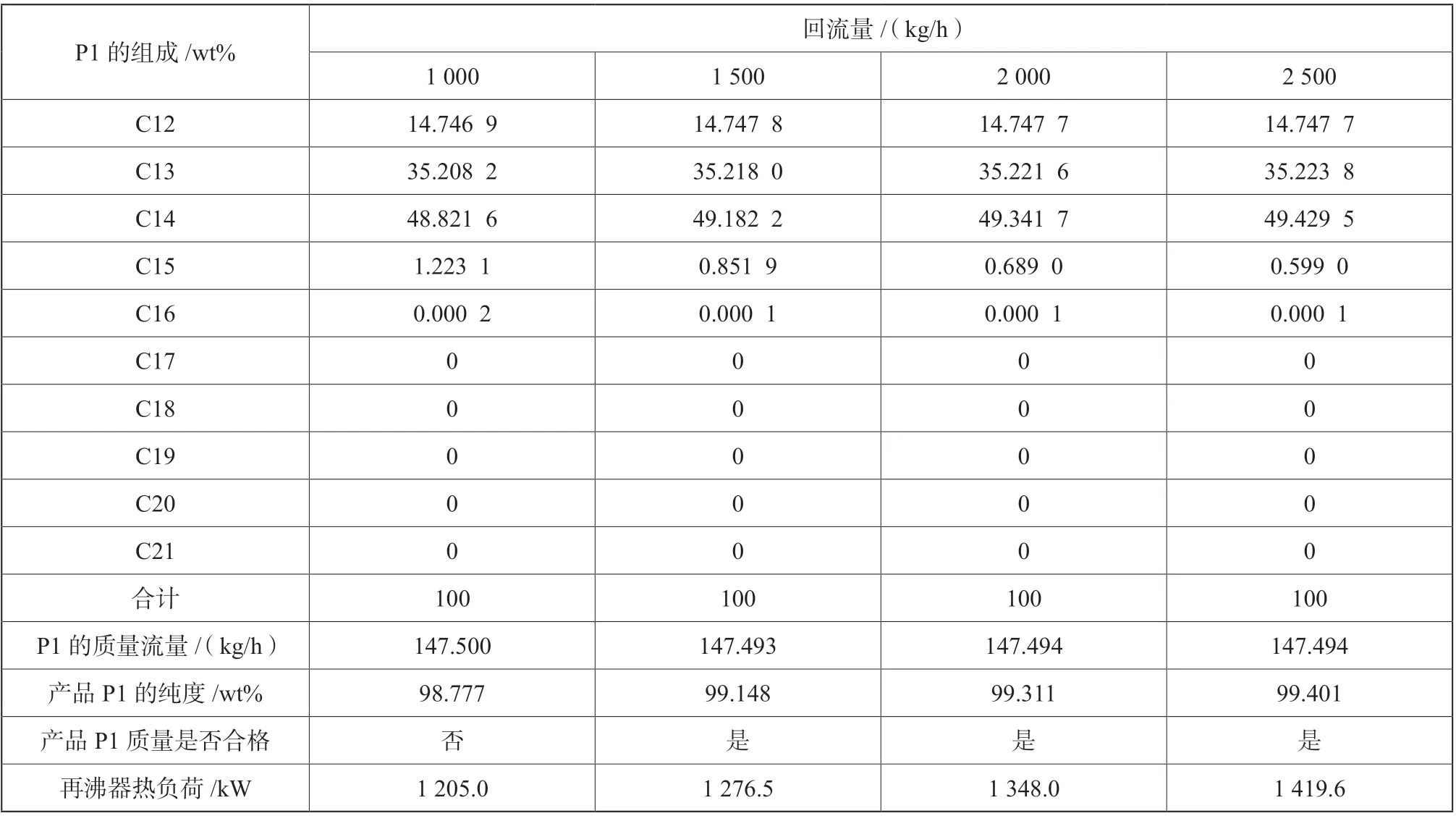

4 回流量对精馏塔性能的影响

回流是确保精馏塔连续稳定操作的主要条件之一[5]。一方面,回流量减小时,精馏段液气比减小,达到分离要求所需的理论板数增加,这将增大设备投资。对于指定的产品纯度,回流量不能小于某个值,否则塔板数再多也无法满足分离要求。另一方面,回流量增大时,精馏段液气比增大,精馏段每层理论板的分离能力增大,所需的理论板数就会减少,这可以降低设备投资。当塔顶馏分重组分含量较高时,可以通过增加回流量降低重组分的含量,以提高塔顶产品的纯度。对于一个指定的精馏塔,塔的物料平衡依据进料量和采出量设计,在一定范围内调节回流量,精馏塔的热负荷会随之发生改变。为了维持精馏塔的稳定操作,回流量增大,塔内上升蒸汽量则需随之增大,塔顶冷凝器和塔底再沸器的热负荷随之增大,这会增加精馏系统的操作费用。因此,回流量的变化直接影响着精馏塔的产品纯度和经济性。

本案例模拟了回流量为1 000 kg/h、1 500 kg/h、2 000 kg/h 和2 500 kg/h 时,塔C101 的产品纯度和热负荷,结果见表4。当回流量为1 000 kg/h 时,尽管再沸器的热负荷仅为1 205.0 kW,但由于回流量偏小,塔顶重组分C15 的含量较高,无法获得质量合格的塔顶产品P1。将回流量增加至1 500 kg/h 和2 000 kg/h,塔顶重组分C15 的含量大幅下降,塔顶均获得了质量合格的产品P1。此时,再沸器的热负荷适中,分别为1 276.5 kW 和1 348.0 kW。考虑到实际生产中,原料组成的波动变化,工艺模拟应为精馏塔的实际操作保留一定裕量。因此,塔C101 的适宜回流量确定为2 000 kg/h。回流量继续增加至2 500 kg/h,塔顶产品P1 的纯度进一步提高,但此时再沸器的热负荷增加至1 419.0 kW。热负荷增大将导致精馏塔操作的高能耗,回流量2 500 kg/h 时,精馏塔C101 的经济性较差。综上,塔C101 的适宜回流量为2 000 kg/h。此时,在满足塔顶产品P1 质量合格的前提下,塔C101的经济性较高,同时还为实际生产保留了一定设计裕量。依据对塔C101 产品纯度和热负荷的分析,本案例确定了精馏塔C102、C103 和C104 的适宜回流量分别为:7 350 kg/h、8 800 kg/ h 和220 kg/h。

表4 回流量对塔C101 产品P1 质量的影响Tab.4 The effect of reflux flowrate on quality of product P1 for the column C101

5 塔顶采出量对精馏塔性能的影响

精馏塔内塔顶采出量与进料量存在相互对应关系。在塔顶冷凝器和塔底再沸器的负荷范围,当进料量增加时,采出量亦需相应增大。此时,才能保持塔内稳定的物料平衡和汽液平衡,维持精馏塔正常操作。否则将破坏塔内的汽液平衡,导致精馏塔操作故障[6]。如果进料量不变,塔顶采出量减小,造成塔内的物料增多,则上升蒸汽量增加,严重时会发生液泛而破坏正常的操作;如果进料量不变,塔顶采出量增大,致使塔内的物料减少,则上升蒸汽量过小,塔板上汽液两相传质效果降低,严重时发生漏液,大大降低了塔板效率,导致塔顶重组分含量升高,塔顶产品质量不合格[7]。

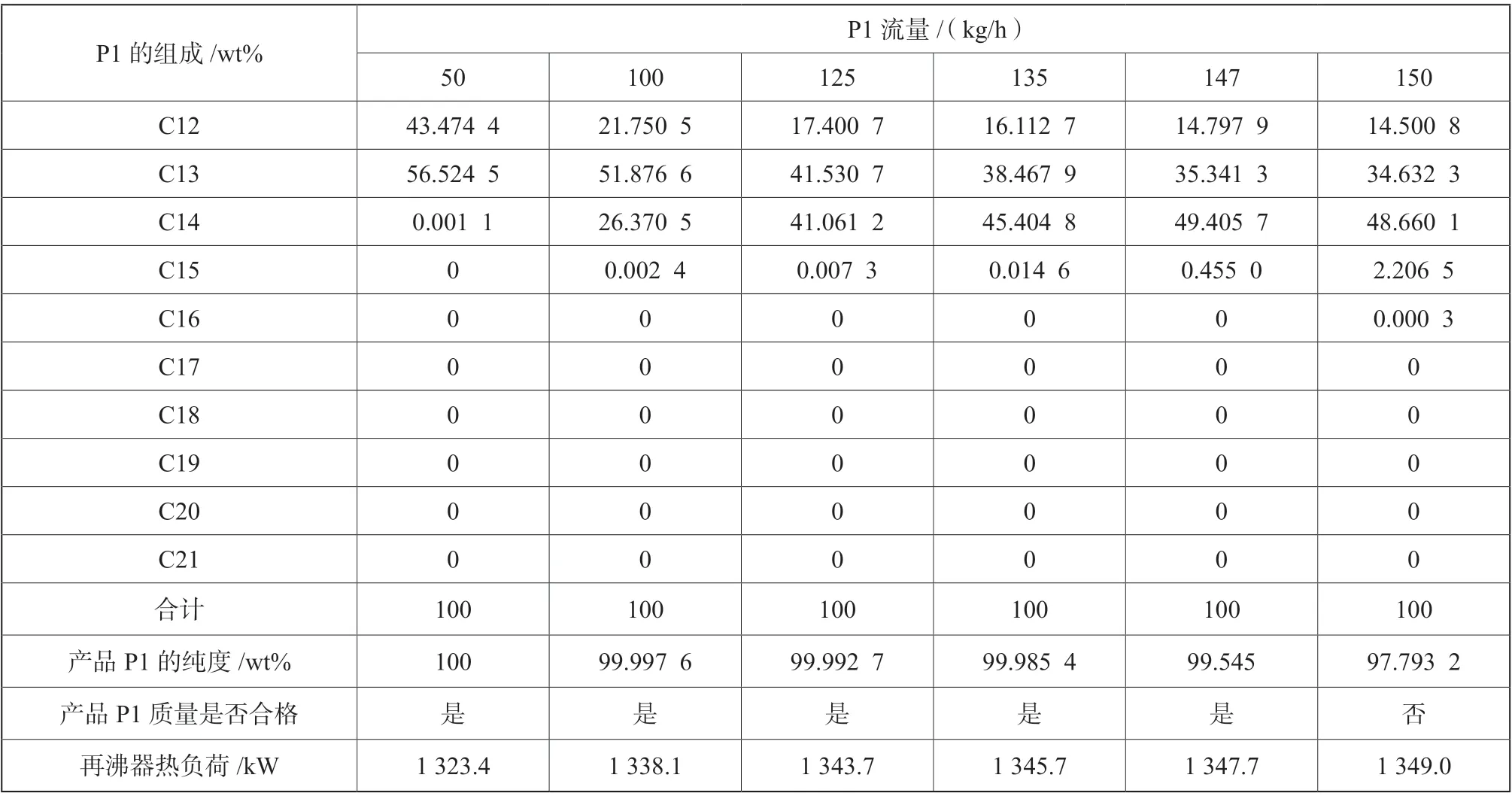

本案例模拟了塔顶采出量为50 kg/h、100 kg/h、125 kg/h、135 kg/h、147 kg/h 和150 kg/h 时 塔C101的产品纯度和再沸器热负荷,结果见表5。当P1 流量为50 kg/h 和100 kg/h 时,进料量不变而采出量偏小,易引发精馏塔的液泛。随P1 流量自125 kg/h 逐渐增大至147 kg/h,此时进料量不变,采出量逐渐增大。尽管塔顶重组分C15 含量逐渐上升,但产品P1 质量均在合格范围内。同时,再沸器热负荷基本保持不变,塔C101 的产品采出量增大。当进料量不变、P1 流量继续增大至150 kg/h 时,塔顶重组分C15 含量大幅上升,引起塔顶产品P1 质量不合格。综上,塔C101 的最佳塔顶采出量为147 kg/h。依据对塔C101 操作性能、产品纯度、产品采出量和热负荷的分析,本案例确定了精馏塔C102、C103和C104 的最佳塔顶采出量分别为:P2 = 2 940 kg/h,P3 = 6 000 kg/h,P4 = 100 kg/h。

表5 P1 流量对塔C101 产品P1 质量的影响Tab.5 The effect of the stream P1 flowrate on quality of product P1 for the column C101

6 物料平衡、热负荷与优化的操作参数

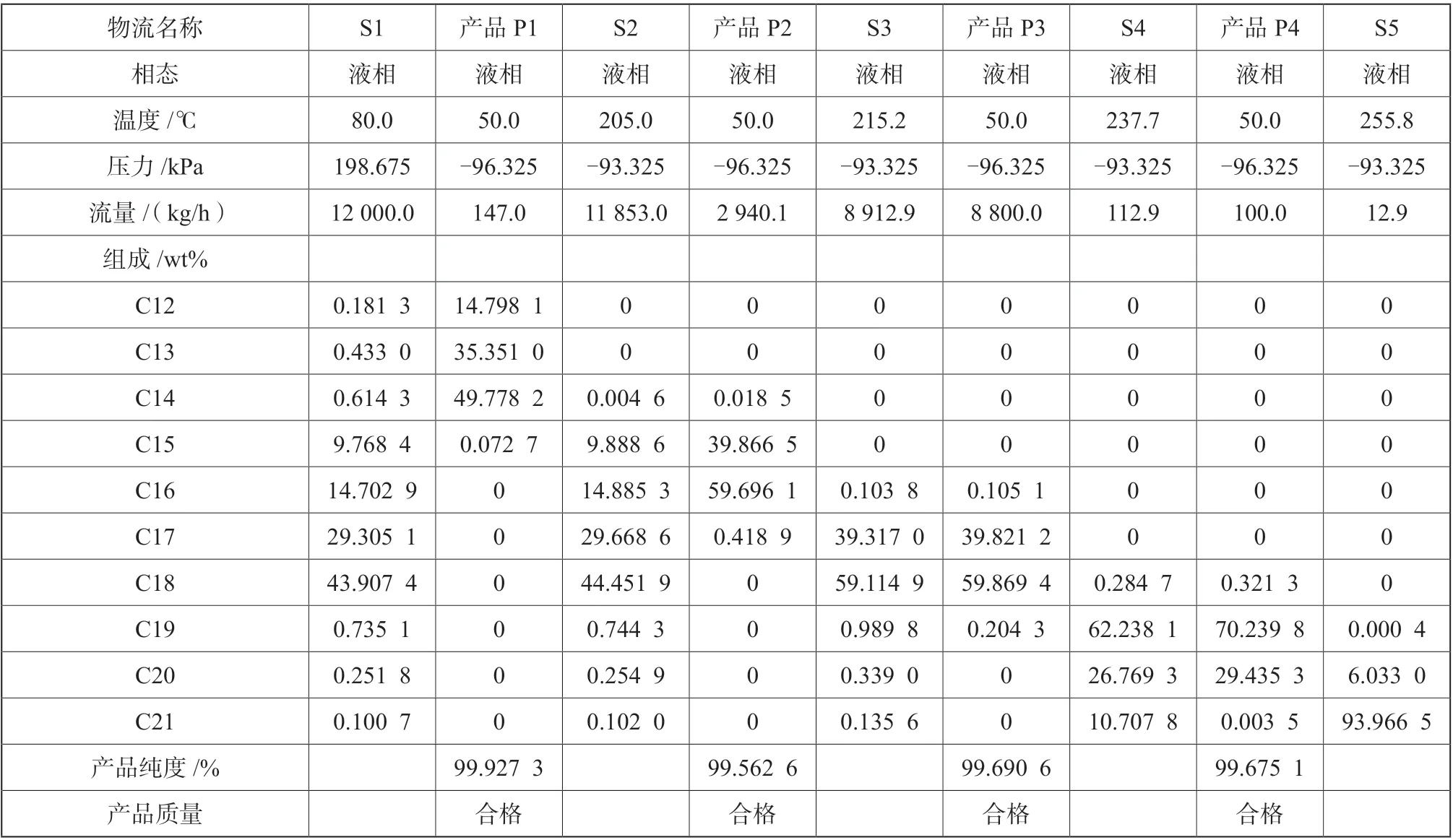

本案例采用精馏塔模型对C12 ~ C20 正构烷烃的分离进行了模拟计算。通过调控各精馏塔的进料位置、回流量和塔顶采出量确定了最优操作参数。优化后,精馏塔系统的物料平衡结果见表6。表6 的物料平衡数据体现了精馏塔C101 ~ C104 的生产能力,物料平衡有助于维持精馏塔的正常平稳操作以及上下游工序的协调运作。

表6 精馏塔系统的物料平衡Tab.6 The mass balance of the distillation system

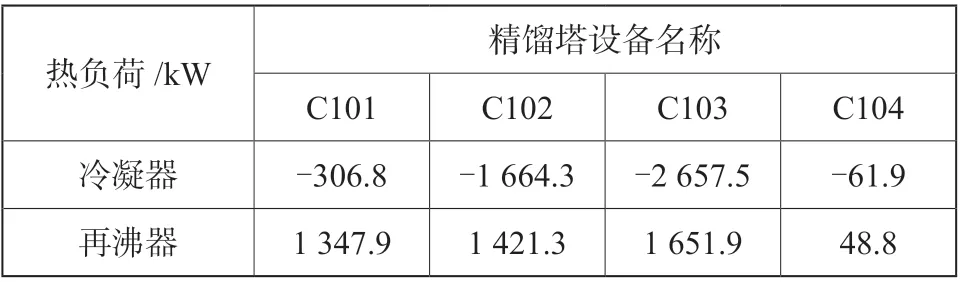

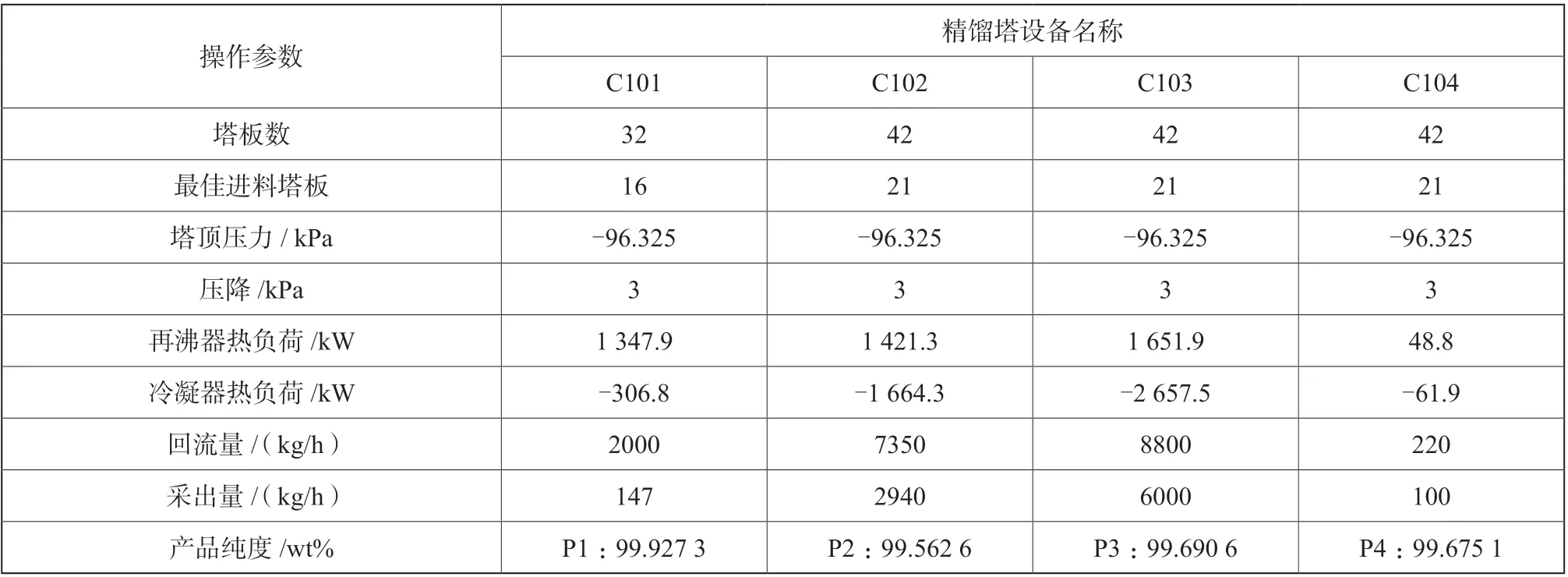

各精馏塔的冷凝器和再沸器热负荷计算结果见表7。表7 的热负荷数据体现了精馏系统的实际操作能耗。优化精馏塔冷凝器和再沸器的热负荷有助于精馏系统的节能降耗。通过PRO/II 模拟计算,本文最终确定了精馏塔C101 ~ C104 的优化操作参数,相关结果已列于表8。优化后的工艺操作参数有效提升了溶剂油产品的纯度,同时降低了精馏系统的能耗。

表7 各精馏塔的冷凝器和再沸器热负荷Tab.7 The condenser and reboiler duty of the distillation columns

表8 精馏塔的工艺操作参数Tab.8 The designed parameters of distillation columns

7 结论

本文采用PRO/II 软件模拟了C12 ~ C20 正构烷烃溶剂油的馏分切割。分析了进料位置、回流量和塔顶采出量对精馏塔分离性能和热负荷的影响。通过模拟计算优化了精馏塔C101 ~ C104 的工艺操作参数。PRO/II 软件提供了准确可靠的工艺分析结果,对指导精馏塔的工艺设计和溶剂油的工业生产具有重要意义。