焚烧炉钢结构力学性能分析及温差应力研究

王子兴,杨美娥

(中海油石化工程有限公司,山东 济南 250101)

工业生产过程中会产生大量的危险废液及废气。目前,焚烧法是处理这些工业废物最有效的手段。常用的焚烧技术有喷注式焚烧技术,回转窑焚烧技术和流化床焚烧技术等[1]。焚烧炉作为焚烧技术的主要载体,将危险的废液及废气通过高温燃烧转化为无害的气体,达到国家排放标准后进行排放。因此,焚烧炉的平稳运行对环境具有重要的影响。作为焚烧炉重要的支撑部件,立柱、环梁、壁板等共同组成钢结构体系,将焚烧炉围成一个稳定的立体构架。钢结构一旦失效将导致焚烧炉的整体性破坏,所以钢结构的安全是保证设备正常运行的关键。

有限元法是工程数值分析中的常用方法,在钢结构分析软件中,STAAD.Pro不但可以解决任意构件的静力分析和动态分析,而且可在构件的任意部位施加集中荷载、分布荷载、管道载荷、温度荷载等,在钢结构的设计与研究中具有广泛的应用[2-3]。T Subramani[4]应用STAAD.Pro软件建立参数化模型对工业钢烟囱进行抗震分析与设计。Manoj Nallanathel[5]研究了各种形状的储水罐钢结构,并使用STAAD.Pro对形状系数、载荷及构件应力分布情况进行了分析。国内,贾徐晨[6]采用STAAD.Pro对锅炉钢架进行了结构的整体静力计算并提出相应的优化方案。厉亚宁[7]根据制氢转化炉钢结构特点,重点分析了壁板对钢结构位移和内力的影响。可见,学者们对温差荷载给钢结构和壁板的研究很少。

焚烧炉作为一种高温运行设备,炉膛内有火焰加热,其内部燃烧温度大多在1 000 ℃以上。设备经过一段时间的运行会有耐火衬里脱落和局部高温现场的发生,构件因此而产生强度失效或过度变形丧失承载能力。若监控不到位或未及时发现隐患,将导致焚烧炉的失效破坏。因此在焚烧炉的设计计算时,需考虑不同温度荷载对设备的影响。本文以某焚烧炉为例,采用STAAD.Pro软件按实际工程结构型式和尺寸建立焚烧炉钢结构数值模型,进行静力性能分析,结合不同热负荷工况,重点讨论温差荷载对焚烧炉钢结构及壁板的力学性能影响。

1 焚烧炉模型

1.1 焚烧炉结构

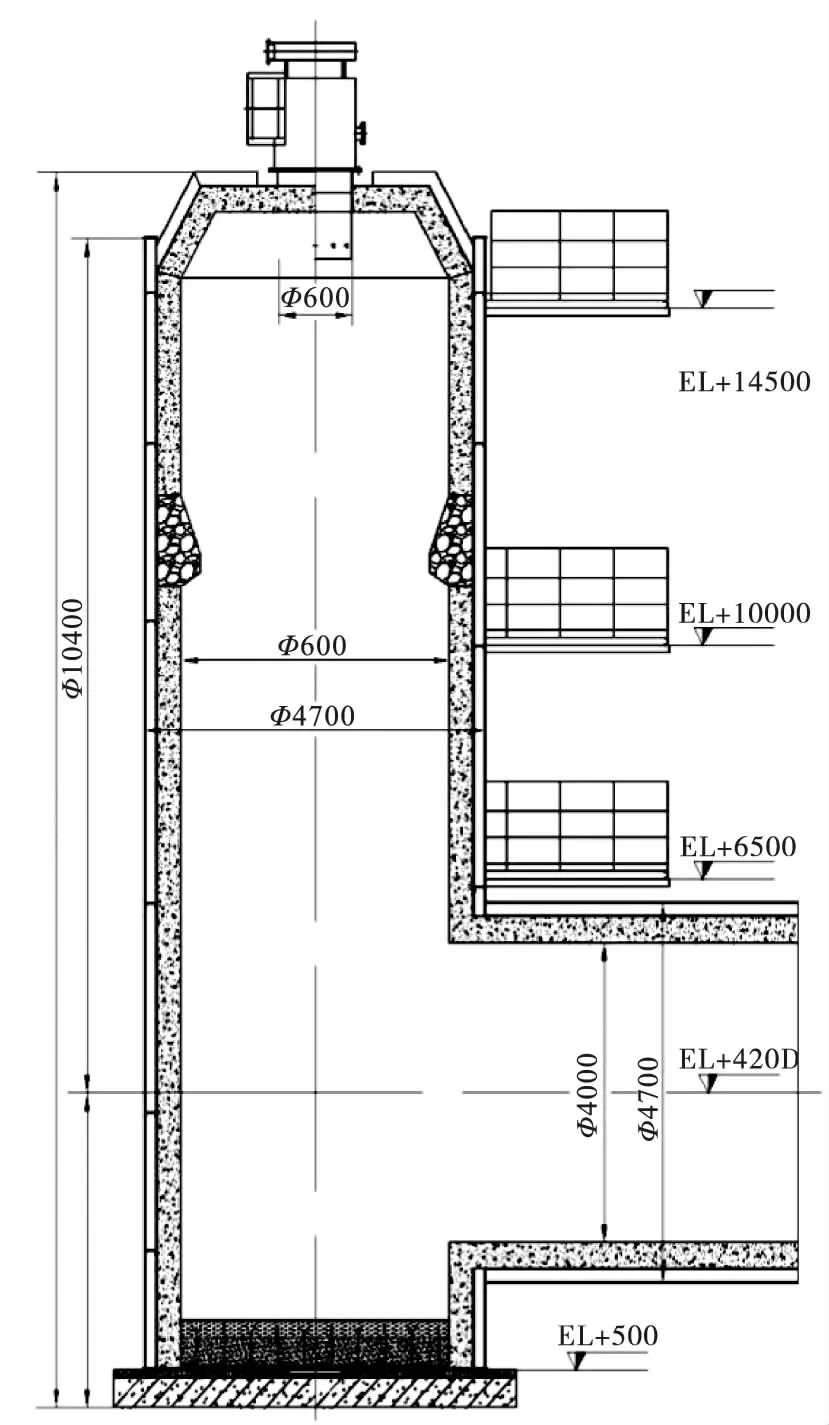

该焚烧炉采用喷注式燃烧技术,以焦炉气为主要燃料,燃烧设计温度1 200 ℃,将某LNG项目产生的废液及废气进行燃烧,并回收部分热量副产蒸汽。处理能力为废液1 600 kg/h,废气32 000 m3/h(标准)。焚烧炉主要分为燃烧室和出风室两个腔室,燃烧器位于顶部,其钢结构由立柱、横梁、炉壁板、检修平台、附属配件等几部分组成。燃烧室型钢中心直径4 700 mm,总高度16 m。炉体由6根槽钢立柱围成,炉体中心设有中心柱,炉体6根立柱与中心柱均与混凝土基础锚固连接,基础高度+500 mm。燃烧室壳体壁厚δ=8 mm,材料选用Q345。燃烧室顶部设有孔洞Φ600 mm用于安装燃烧器,孔洞周围用20#角钢进行加强。并且燃烧室在EL+3.0 m,EL+6.5 m,EL+10.0 m,EL+14.5 m处设有检维修平台,各层平台由钢梯连接。焚烧炉出风室中心位于燃烧室EL+4.2 m处,由角钢环梁型钢围成圆形,型钢中心直径4 700 mm。出风室壳体壁厚δ=8 mm,材料选用Q345R。焚烧炉出风室出口端由鞍式支座进行支撑。其主要结构尺寸,如图1所示。

图1 焚烧炉主要结构尺寸图

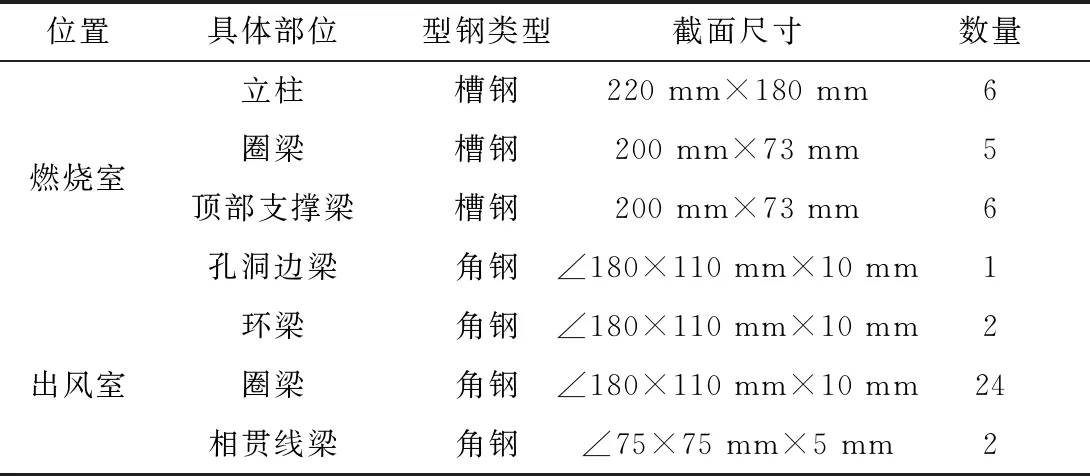

作为焚烧炉重要的支撑部件,炉体立柱、环梁、和炉壁钢板等结构共同组成加强体系,将焚烧炉燃烧室和出风室连接在一起组成一个稳定的立体构架,在各种荷载的作用下将水平力传给立柱,再由立柱传至基础。本焚烧炉钢结构所用主要构件参数如表1所示。

表1 焚烧炉主要构件参数

焚烧炉共有3种热负荷工况即2种基本燃烧工况和1种事故工况。基本燃烧工况分别对应的金属设计温度为100 ℃和150 ℃,事故工况时设计金属温度将会达到200 ℃。燃烧室和出风室根据内部燃烧温度场情况设有不同厚度的耐火衬里。根据标准中的规定[8],当设计金属温度大于100 ℃钢材及焊缝在温度作用的强度设计值应乘以相应的温度折减系数γs,钢材在150 ℃和200 ℃时的温度折减系数分别为0.92和0.88。焚烧炉炉体钢结构材料为Q235B,壁板材料为Q345,则两种钢材在不同温度下的各项设计用强度指标如表2所示。

表2 钢材在温度作用下的强度指标 MPa

1.2 数值模型

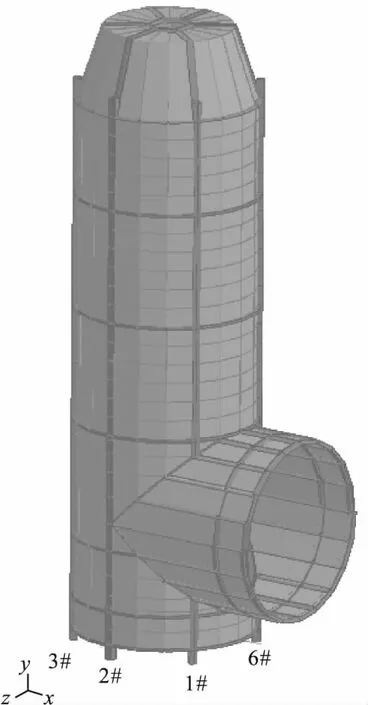

采用STAAD.Pro软件对焚烧炉燃烧室和出风室按实际比例进行建模。根据概念设计理念,检修平台、耐火衬里、顶部燃烧器等附件按照荷载的形式在数值模型中体现。将作用在钢结构上的各种荷载等效离散化为节点力,采用集中或分布力的方式加载到焚烧炉的相关节点、立柱以及圈梁上。数值计算模型包括炉体立柱、炉顶支撑柱、炉顶环梁、燃烧室圈梁、出风室环梁、壁板组成。其中,炉体立柱、炉顶支撑柱和出风室环梁等型钢腹板方向分别对准焚烧炉燃烧室中心和出风室中心。出风室出口位于x轴正向,高度与实际位置一致。根据STAAD.Pro软件对板单元的处理方式,计算模型板单元设置大小为0.25 m×0.25 m,按此网格大小划分的板单元可保证计算精度并能够反映壳体壁板的真实受力情况。以x轴和z轴正向象限的炉底柱编号为1#,其他燃烧室立柱编号依次按顺时针进行排序。焚烧炉数值计算模型中梁单元共430个,板单元共639个,如图2所示。

图2 焚烧炉数值计算模型图

2 载荷与工况组合

2.1 荷载选取

根据实体受力情况,焚烧炉的基本荷载工况主要有以下5种,分别是恒荷载、活荷载、风荷载、地震荷载以及温差荷载。因炉体表面设计温度80 ℃,不易积雪,故不考虑雪荷载的作用。

(1)恒荷载:考虑到与实际受力情况一致,恒载荷主要包括两个部分,一是已建构件的质量,由程序自动计算并作用在对应的结构中;二是未建模构件引起的重力载荷,包括焚烧炉顶部燃烧器、检修平台、耐火材料衬里以及配件等。其中,顶部燃烧器当量荷载标准值,取燃烧器质量的1.5倍;检修平台载荷采用静力等效的原则施加到相对应的节点和梁柱上;耐火材料衬里的质量以密度的形式折合到相关的板单元中进行计算。

(2)活荷载:主要为检修与操作平台活载荷,需要堆放较重器材,因此荷载标准值取3.5 kN/m2。

(3)风荷载:参考GB/T50009—2012《建筑结构载荷规范》的方法[9],分段计算隔断所受风载荷,将核算出的载荷加载到焚烧炉的板单元上,设计基本风压为0.50 kN/m2,地面粗糙度为A类,且假设焚烧炉为完全封闭表面。根据焚烧炉所在地历年主导风向,分别在图1所示坐标系中x轴和z轴正方向进行施加。

(4)地震荷载:焚烧炉的地震载荷分别考虑x轴和z轴两个方向,在计算地震载荷作用下的结构反应时,需要将100%恒载荷及50%的活载荷转化为重力载荷施加在钢结构和板单元进行计算。地震作用代表参数分别为:地震抗震设防烈度8度,设计地震基本加速度0.2 g;设计地震分组为第1组;场地土类别为2类,特征周期0.40 s。

(5)温差荷载:即板单元从一面到另一面的温度差。根据焚烧炉的3种热负荷工况,当金属设计温度为100、150、200 ℃,环境温度取40 ℃时,分别对应焚烧炉壁板内外的温差荷载为60、110、160 ℃。

2.2 荷载组合与边界条件

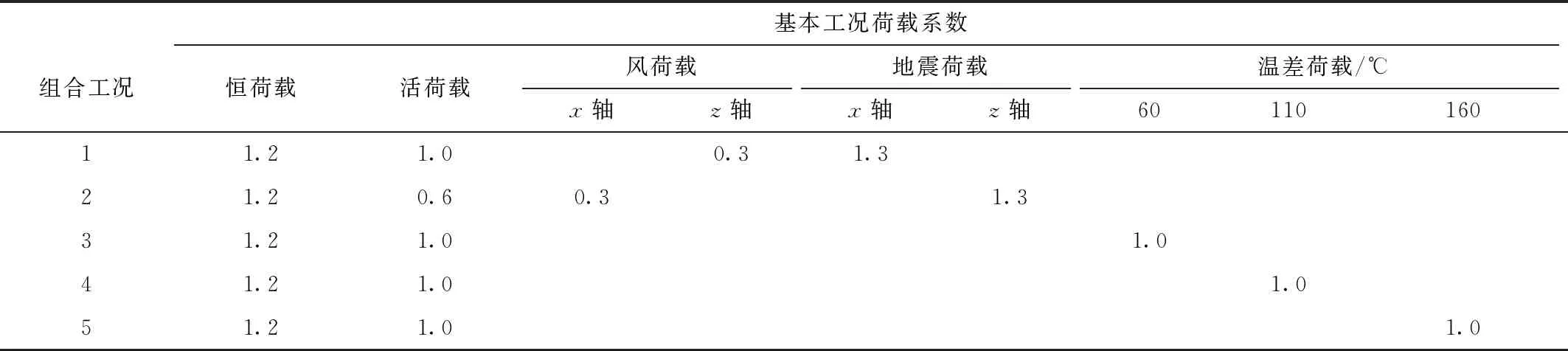

根据标准GB/T50009—2011《建筑结构载荷规范》考虑主要的荷载组合共有7种,经筛选共有2种最为不利的工况组合,如表2所示的工况1和工况2。组合工况3~工况5分别对应1.2恒荷载+1.0活荷载+3种不同温差荷载的情况。

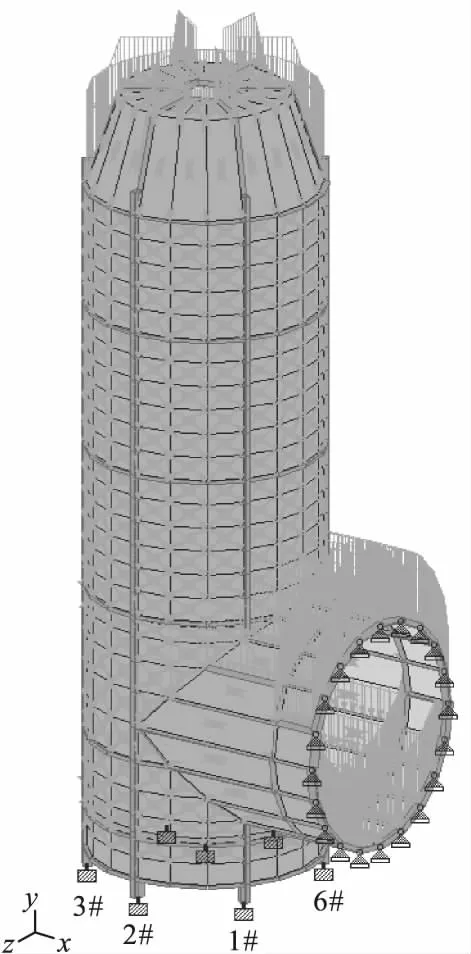

焚烧炉燃烧室炉体立柱与基础相连因此设为固定支座,炉出风口室端部设有膨胀节,因此数值模型中x轴向端部横梁设定为绞支支点。温度载荷施加在数值计算模型得板单元上,分别设定表面温差为60°、110°、160°对应工况组合为工况2、工况3和工况4。图3所示为工况4时焚烧炉的结构荷载及边界条件模型图。

图3 组合工况4时荷载及边界设定

焚烧炉经建模、材料属性确定、荷载选取、边界条件设定后,进行计算结果分析与评定。

3 计算结果及分析

3.1 钢结构计算结果

静力检验结果显示,焚烧炉在基本荷载作用下的荷载值与反力值之差为0,证明荷载与边界条件设定合理。表3为组合工况1和组合工况2作用下的1#~6#支座反力计算值,由表3可知,钢结构在1.2恒荷载+1.0活荷载+0.3z轴风荷载+1.3x轴地震荷载作用下,水平力Fx均为负值,竖向支座反力Fy中1#~3#和6#立柱均为正值,承受不同程度的上拔力,4#、5#立柱均为负值,Fxmin=-799.17 kN,Fxmax=703.75 kN。弯矩Mz均为正值,最大值为Mzmax=10.83 kN·m;在1.2恒荷载+0.6活荷载+0.3x轴风荷载+1.3z轴地震荷载作用下,1#~3#立柱水平力Fx均为负值,而4#~6#立柱水平力Fx均为正值。竖向支座反力Fy中最大值位于5#立柱,Fymax=500.56 kN,Fymin=-618 kN,1#~3#立柱弯矩Mz均为正值,而4#~6#立柱弯矩Mz均为负值,Mzmax=-24.87 kN·m。因两种组合工况钢结构立柱均出现不同程度的上拔力,故在钢结构设计时还需对地锚螺栓进行校核。

表3 焚烧炉计算荷载组合表

表4 1#~6#支座反力计算表

焚烧炉钢结构所有梁单元应力如图4所示。图4中,梁单元截面受应力及拉应力的共同作用。最大轴力大小值为7.5 kN,位于1#和6#立柱最底端,标高EL+0.6 m处。工况1因受到z轴正方向的风载荷和x轴正方向的地震载荷的作用,1#~3#立柱主要承受压应力,而4#~6#立柱承受拉应力。而且立柱上的应力值从上到下呈线性分布,最底端的应力值最大。除对整个钢结构进行内力分析核算外,还需对构件截面进行验算。即检验构件的强度、稳定性以及长细比等参数是否满足规范中的要求。通过SSDD对所有构件截面进行验算,应力比均小于1,说明焚烧炉的钢结构安全,无危险构件。

图4 组合工况1时梁单元应力图

3.2 变形情况

由于在数值模型中考虑了板单元,结构的侧向刚度得到了增强[2]。经计算,焚烧炉在组合工况1∶1.2恒荷载+1.0活荷载+0.3风荷载(z轴)+1.3地震荷载(x轴)时所有节点产生的相对位移最大。最大节点位移位于2#立柱顶部节点处,最大位移值为19.13 mm,仅为2#立柱全长的1/784。根据GB50017—2003《钢结构设计规范》中的相关要求,框架顶端允许侧移值应小于柱全长的1/500,计算结果符合规定要求值。另外,在节点位移统计表中发现焚烧炉燃烧室顶部孔洞环梁x轴负方向存在较大位移值,位移值为12.18 mm。工况1作用下,顶部孔洞环梁受顶部燃烧器集中荷载和耐火衬里均布力的共同作用进而产生较大的弯曲应力,为平衡变形协调需要,此处产生了较大的位移值。顶部孔洞环梁承托燃烧器等附件,因而必须有足够的储备刚度,设计时可考虑增大该处钢构环梁大小以加强刚度提高抗形变能力。

3.3 温差应力分析

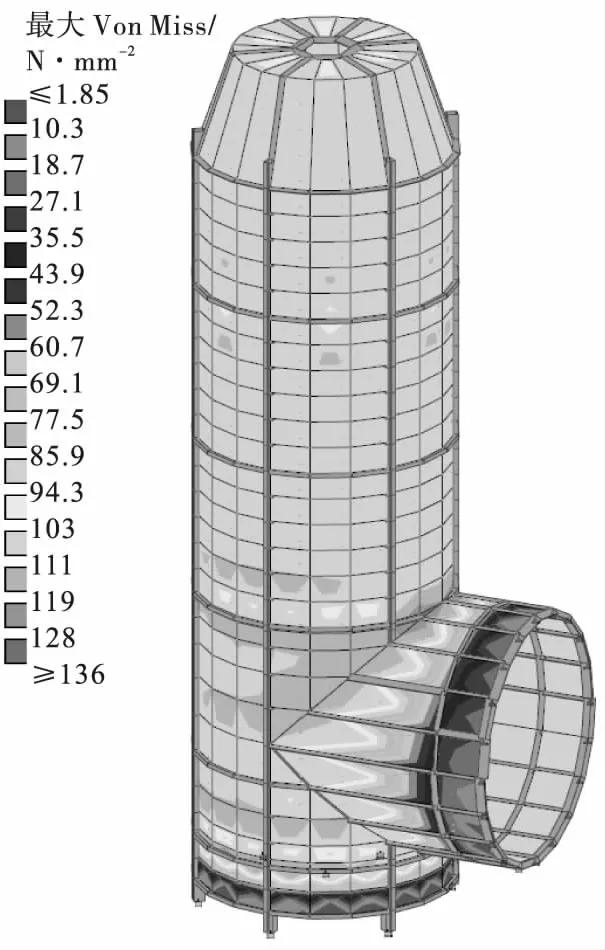

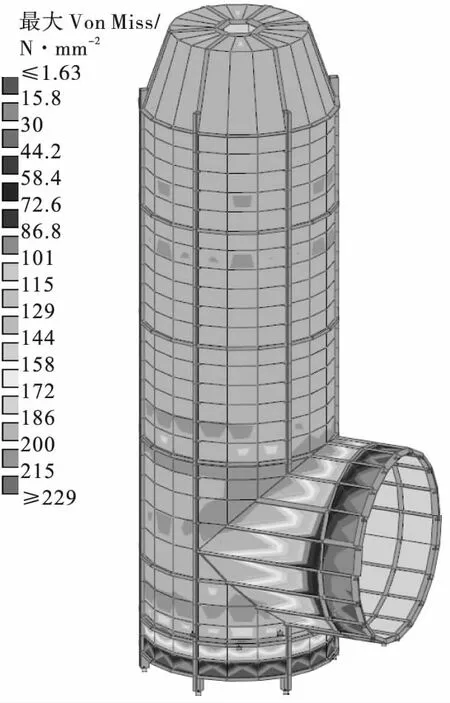

STAAD.PRo软件将每块板单元的应力计算结果作为一个平均值,显示在板单元中心位置处,其他位置的应力值与其周围的板单元平均应力值做线性分布。图5~图7分别为焚烧炉板单元在组合工况3~5的最大Von Miss应力分布云图,即焚烧炉承受1.2恒荷载+1.0活荷载+不同温差荷载作用下的计算结果。从图5~图7可知,焚烧炉在第3种~第5种组合工况下,整体应力强度分布规律一致,板单元应力强度较大部位主要集中于检修平台EL+3.4 m、EL+6.5 m、EL+10 m、EL+14.5 m附近和燃烧室与出风室相贯线附近区域,其余区域的应力强度分布较均匀;应力强度最小点位于燃烧室底部及出风室出口端部。因燃烧室在EL+4.2 m处设有出风室,其受力特点与三通结构相同,出风室的大开孔对燃烧室筒体结构有削弱效果,应力集中区域主要位于烧炉燃烧室与出风口室相贯线附近,最大值点位于相贯线顶点。应力云图显示,应力强度沿板单元从相贯线中心向两侧呈阶梯状分布并逐渐减小。说明此处在荷载和温差应力作用下,为平衡变形协调和温差,孔边存在很大的弯曲应力和压应力。检修平台的上下板单元因受到平台重量所产生的弯曲应力和集中荷载,应力强度较大。

图5 组合工况3时板单元应力云图

图6 合工况4时板单元应力云图

图7 组合工况5时板单元应力云图

图5所示为焚烧炉在1.2恒荷载+1.0活荷载+60 ℃温差荷载作用下的板单元应力分布云图。从图5可知,组合工况3时焚烧炉燃烧室大部分板单元应力强度在94.3~103 MPa,相贯线顶点处的最大应力强度值为σ100 ℃=136 MPa。根据表1进行判定,其炉体壁板所用材料为Q345,在100 ℃时的强度设计值为[σ100 ℃]=305 MPa,即σ100 ℃<[σ100 ℃],判定合格。当焚烧炉在1.2恒荷载+1.0活荷载+110 ℃温差荷载作用时燃烧室和出风室板单元的应力强度随温差荷载的增加而增大,其燃烧室的大部分应力强度将升高至186~200 MPa,最大应力强度值升高至σ150 ℃=229 MPa。同样,根据表1进行判定,σ150 ℃<[σ150 ℃]=280.6 MPa,判定合格。当温差荷载升高至160 ℃时,板单元的大部分应力强度继续升高,应力强度值在269~290 MPa,最大应力强度值达到σ200 ℃=331 MPa,根据表1进行判定,σ200 ℃>[σ200 ℃]=268.4 MPa,判定不合格。

综上所述,焚烧炉壁板在组合工况3和组合工况4作用下,最大应力强度小于材料的在对应温度下的强度设计值,说明焚烧炉在这两种组合工况下运行安全。但当温差荷载达160 ℃时,最大应力强度值大于材料在该温度下的强度设计值,即焚烧炉在此工况下运行,板单元会因强度不能承载而失效。根据以上数值分析结果,焚烧炉在运行时应严格控制燃烧室内燃烧温度,防止在事故工况下长时间超温运行。并在设计建造过程中,对燃烧室与出风口室的相贯线处应做加强处理,以保证开孔削弱后的截面强度能满足设计强度要求。

4 结 论

(1)采用STAAD.Pro软件对焚烧炉燃烧室和出风室按实际比例进行数值建模。静力检验结果显示,焚烧炉5种基本荷载下的荷载值与反力值之差均为0。并通过SSDD对所有构件截面进行验算,应力比均小于1,说明焚烧炉的钢结构安全,无危险构件。

(2)立柱、圈梁、和炉壳壁板将焚烧炉燃烧室和出风室连接在一起组成一个稳定的立体构架。焚烧炉在组合工况3~组合工况5作用下,设备整体应力强度分布均匀,应力强度较大区域在燃烧室和出风室相贯线左右以及检修平台圈梁附近,最大值点均位于相贯线顶点。

(3)温度荷载是影响钢结构和板单元的重要因素。数值计算表明,当焚烧炉壳体温差荷载在60 ℃和110 ℃运行时,板单元应力计算值均小于材料的强度设计值;当壳体温差荷载达到160 ℃后,板单元应力强度值超过标准中的规定值。现场操作时,应严格控制焚烧炉壳体温度差,加强监控手段,确保设备的安全运行。