70 t转炉氧枪结构参数优化研究

李海洋,王达志,包燕平

(北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083)

随着转炉吹炼工艺的不断优化,氧枪性能对生产节奏和生产成本的影响日益显著[1-2]。多孔氧枪喷头作为直接影响射流特性的部件,其结构参数对冶炼效果有重要意义[3-4]。喷头的喉口直径、出口直径决定了设计工况下的氧气流量和马赫数,提高流量或出口马赫数能使射流具有更大的冲击能力,提高熔池的搅拌效果,同时也会增大喷溅概率,加快炉衬侵蚀速率[5-6];喷头的孔数和倾角一般与转炉大小匹配,在合适范围内增加喷孔数及对应倾角可以增大氧枪的冲击面积[7];喷孔间距对射流融合程度有重要影响,喷孔间距过小,各流股过早融合,将造成冲击面积减小、喷溅程度增大及氧枪的可操作性降低等不良影响[8-9],喷孔间距过大,射流冲击熔池难以形成稳定的凹坑,不利于熔池的搅拌。

近些年随着CFD数值模拟的发展,氧枪在不同条件下的射流特性逐渐成为研究热点之一。唐国章[10]研究了不同喷孔间距氧枪的融合距离和熔池冲击面积,结果表明喷孔间距从53 mm增加至59 mm,射流融合距离增加,冲击面积增大;李子亮等[11]研究不同工况下的超音速射流行为,发现射流核心段长度随马赫数增大和温度升高而增加;唐逸兴等[12]通过研究射流湍动能分布,发现造成射流中心区偏移和动压的衰减的原因是射流与周围环境的相互作用;王帅辉等[13]对比了交错氧枪和传统氧枪的区别,研究发现交错氧枪的内孔主要功能是搅拌熔池,而外孔主要功能是增大冲击面积。

本文以某厂70 t转炉4孔氧枪为原型,在其结构基础上设计了多组不同喷孔间距方案,运用fluent模拟软件对各方案的射流融合程度、射流段长度、动压衰减及有效冲击面积等特性进行深入研究,得到4孔氧枪喷头合理的结构参数,为转炉氧枪喷头结构优化提供理论参考。

1 70 t转炉氧枪喷头参数

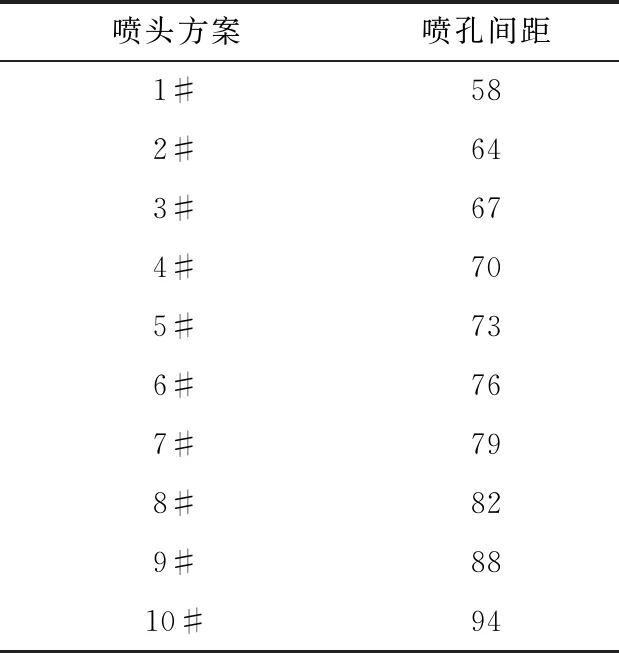

表1所示为某厂4孔氧枪的设计参数,设计压力0.75 MPa,马赫数1.95,各喷孔距氧枪中心轴线距离为58 mm,氧枪倾角11.3°。本文以该氧枪喷头为原型,对其结构参数进行优化设计,共得到10组不同喷孔间距的喷头方案,如表2所示。

表1 原氧枪喷头尺寸

表2 各喷头方案的结构参数 mm

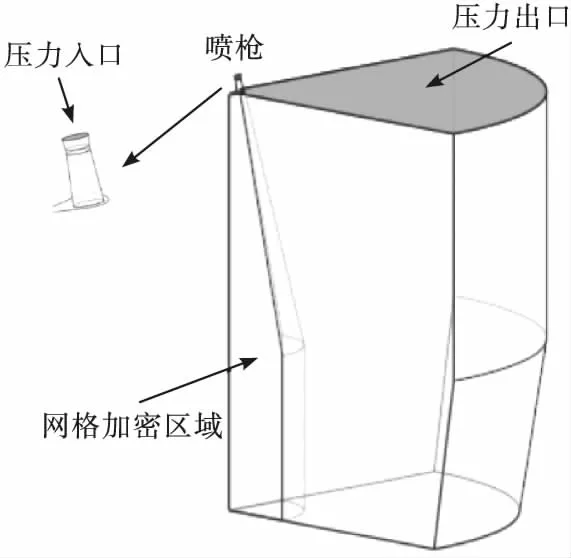

采用SpaceClaim软件进行建模,转炉熔池直径1.915 m,熔池深度0.916 m。考虑到氧气射流的应用条件,在高度2.2 m的转炉空间内计算氧气射流流场。为提升计算速率,取模型的四分之一作为计算域,并在模型内部建立体网格加密区域,边界条件设定如图1所示,入口压力0.75 MPa,出口压力0.104 MPa,其余边界均为壁面。

图1 边界条件示意图

2 数学模型求解方法

2.1 模型假设

由于转炉氧枪模拟的特性,对模型做出如下假设:

(1)忽略拉瓦尔喷嘴内部摩擦力;

(2)氧气视为可压缩理想气体;

(3)忽略炉壁处的受力,采用无滑移壁面及标准壁面函数。

2.2 控制方程

模型的质量方程、动量方程、能量方程如下所示:

(1)连续性方程:

(1)

(2)动量方程:

(2)

(3)能量方程:

(3)

式中:ui和uj分别为i和j方向上的速度,m/s;P为压力,Pa;T为温度,K;cp为比热容,J/(kg·K)-1;λeff为有效导热系数,W/(m·K);τij为黏性应力张量,Pa;μeff为有效黏度,Pa·s,表达式如下所示:

(4)

(5)

μeff=μ+μt

(6)

2.3 湍流模型

鉴于标准k-ε模型的运算速率高[14],本文采取该模型计算流体湍流行为,其中湍流动能k和湍流耗散率ε表示如下:

(7)

(8)

式中:Gk为平均速度梯度引起的湍动能,m2·s-2;Gb为浮力引起的湍动能,m2·s-2;C1ε,C2ε,C3ε,σk,σε以及Cμ为常量,其值分别为1.44,1.92,0.8,1.0,1.3,0.9。

本文采用三维模型进行冷态数值模拟,环境温度为室温。假设射流进入高2.2 m的没有钢液的转炉空间内,对射流特性进行模拟计算。在保证计算精度的基础上,为缩短模拟时间,采用原模型的1/4进行计算。模型在内部主要射流区设置体网格加密,并选用多面体型网格类型,在获得高质量网格的同时减少计算量,网格数量约50万。在模型侧面边界创建周期性边界条件,壁面设为无滑移壁面。计算使用基于压力的求解器,压力速度耦合使用PISO格式,离散格式使用二阶迎风格式,当能量残差小于10-6,其他变量残差小于10-3时可认为计算收敛。

3 计算结果与讨论

本文以70 t转炉氧枪喷头为研究对象,对10组不同喷孔间距的氧枪射流进行数值模拟计算,探究喷孔间距对氧枪射流特性的影响规律。

3.1 不同喷孔间距下的射流融合规律

喷孔间距较小时,当氧气射流离开喷孔出口后,各流股间的气体受到高速射流作用,也获得了轴线方向的速度,导致射流内外侧出现压差,射流中心线逐渐向内偏移至与氧枪轴线平行[15],融合后多孔氧枪的每股氧气流股所具有的自由射流特性逐渐消失,各流股融合为一股以较大的速度冲向熔池中心位置。融合程度与各流股和内侧气体动量交换大小相关,是影响射流搅拌强度和冲击面积的重要特性。

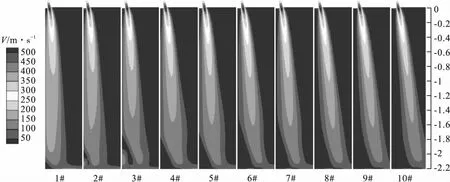

图2为喷头轴线截面射流速度云图,主要显示50~500 m/s各射流段特性。整体上看,随着喷孔间距增加,射流逐渐由完全融合状态变为独立射流状态。1#、2#、3#氧枪射流中心线在距出口2 m距离内,均偏转至与氧枪轴线平行,此时各喷孔射流已完全融合为一股。随着喷孔间距增加,轴线融合区域的速度不断减小。1#氧枪轴线融合区域速度为150~200 m/s,2#氧枪轴线融合区域速度为100~150 m/s,3#YQ轴线融合区域速度为50~100 m/s。4#和5#喷头射流中心线与喷头轴线有一定角度,此时射流属于未完全融合状态,随着喷孔间距继续增加,射流与内侧气体的卷吸作用将不断减小。如表3所示,随融合程度减小,氧枪轴线速度50 m/s以上的最远距离不断变小,由1#喷头的2.089 m减小为5#喷头的1.48 m。从6#喷头开始,射流段已和喷头轴线分离,逐渐发展为独立射流。

图2 氧枪射流速度分布云图

表3 氧枪轴线速度50m/s时距出口最大距离 m

图3为各喷头150~250 m/s的2个高速射流段长度变化图。可以看出,随着喷孔间距增加,三个射流段长度都呈现出先减小后增大最后减小的规律。这是由于在射流融合阶段,喷孔间距增大后射流内侧空间扩大,射流融合需消耗的动能更多,因此1#、2#、3#氧枪的射流段长度不断减小;4#~8#喷头的喷孔间距继续增大后,射流融合程度降低,射流中心线不断远离氧枪轴线,与内侧空气相互作用减少,射流段长度回升;9#和10#喷头的射流已成为独立射流,由于整体动压的衰减变大,射流段长度减小。综上所述,喷孔间距由小到大变化,射流将由完全融合状态变为独立射流,在融合程度不断减小的过程中,150~200 m/s和200~250 m/s的射流段长度均呈现先减小后增大最后再减小的规律。

图3 不同喷孔间距射流段长度对比图

3.2 不同喷孔间距下射流动压随距离变化规律

在转炉冶炼过程中,射流对搅拌熔池的能力对冶炼效果有重要影响,一般要求射流在轴向方向的动压衰减程度较小。由于动压衰减与射流和周围环境相互作用有关,因此各喷头射流在不同距离处的动压衰减变化是研究其射流特性的重要规律之一。

如图4(a)所示,通过数值模拟计算得到10组不同喷孔间距喷头在距出口一定距离处的动压,其中横坐标为射流喷出氧枪喷头后距离喷头的轴向距离,纵坐标为在对应距离的水平横截面上射流最大动压。整体来看,射流的最大动压随着轴向距离的增大呈减小的趋势,这是因为射流与外界气体存在动量和能量的传递。在轴向距离1.3 m时,各喷头最大动压集中分布在19~22 kPa,最大差值1.6 kPa随着轴向距离增加,不同喷头的最大动压差值不断增大,轴向距离1.9 m时最大差值达到4.85 kPa。这说明随着轴向距离的增加,不同间距喷头的动压衰减速度不同。如图4(b)所示,可以看出轴向距离相同的情况下,最大动压随喷孔间距的增加呈现先减小后增大最后稳定的规律。在喷孔间距由58 mm增加至70 mm时,射流距中心水平距离增加,射流内侧空间不断变大,与内侧气体融合所消耗的动压更多,因此射流本身的最大动压不断减小;在喷孔间距由70 mm增加至82 mm时,射流由融合状态逐渐发展为独立射流,与内侧气体的交互作用减弱,最大动压不断增大;在喷孔间距由82 mm增加至94 mm时,射流已经成为独立射流,射流与周围气体的卷吸作用较小,因此最大动压基本保持稳定。综上所述,射流的最大动压随距离增加不断减小,同一距离下,由于射流融合作用,最大动压随喷孔间距增加呈现先减小后增大最后稳定的规律,在所有喷头中1#喷头动压最大,4#喷头动压最小。

图4 不同喷孔间距射流动压变化图

3.3 射流融合对有效冲击面积的影响规律

有效冲击面积的定义为气液界面动压在4 kPa(30 mmHg)以上的横截面积,在有效冲击面积内,氧气射流能够吹开渣层,与钢液发生相互作用。通过tecplot360做出1.3 m至1.9 m枪位下各喷头的动压等值线图,等值线动压最小值为4 kPa,相邻等值线动压差值为2 kPa,采用origin软件提取动压为4 kPa时围成的冲击面积来定量不同枪位下各喷头有效冲击面积的变化规律。

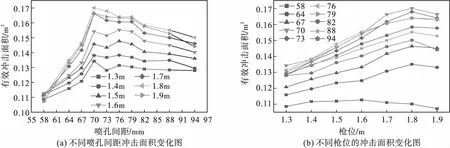

图5为1.3 m枪位下各喷头的有效冲击面积对比图。整体上看,随着喷孔间距的增加,有效冲击面积不断向远离中心方向移动。从1#~4#喷头的有效冲击面积图可以看出,当射流融合程度较高时,中心融合区域的动压较大,整体有效冲击面积较小,随着融合程度减弱,射流发生融合时的动压减小,各喷孔的有效冲击面积逐渐完整,整体面积不断增大;5#~7#喷头的射流逐渐由融合状态变为独立状态,此时各喷孔的有效冲击面积已经完整,而射流与内侧气体的卷吸作用不断减弱,因此整体上有效冲击面积不断变小;8#~10#喷头的射流均已成为独立射流,此时在总动压的衰减下,有效冲击面积进一步衰减。如图6(a)所示,在喷孔间距58~70 mm有效冲击面积不断增大,70~82 mm有效冲击面积上下波动,整体上呈减小规律,82~94 mm有效冲击面积稳定减小。

图5 枪位为1.3 m时不同喷头的有效冲击面积对比图

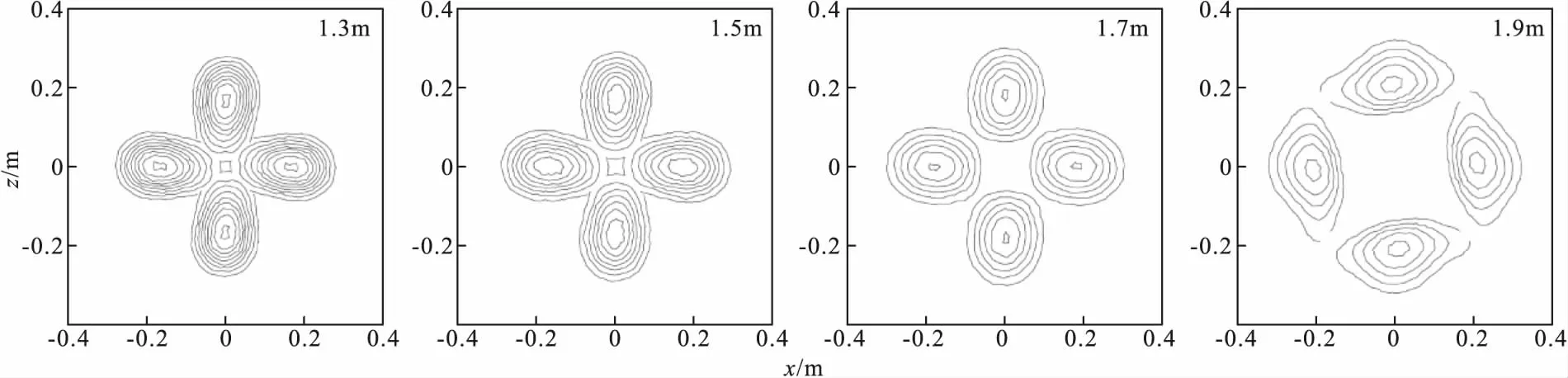

图7为喷孔间距70 mm的4#喷头在1.3、1.5、1.7和1.9 m枪位下有效冲击面积变化图。可以看出枪位升高后,有效冲击面积先增大后减小。这是因为枪位升高后,射流到达气液界面时与周围气体交互作用更多,射流的宽度不断变大,中心的高动压转化为更大的有效冲击面积;高枪位继续升高时,动压衰减过大,有效冲击面积开始减小。在枪位升高过程中,有效冲击面积的形状也发生了变化。在1.3 m和1.5 m枪位下,有效冲击面积为长轴穿过中心的椭圆形状,1.7 m枪位下,各喷孔的有效冲击面积分离,形状接近圆形,1.9 m枪位下有效冲击面积为短轴穿过中心的椭圆形状。整体变化规律如图6(b)所示,随着枪位升高,有效面积呈先增后减的规律,在该氧压下枪位1.8时有效冲击面积达到最大值。因此可以确定喷孔间距为70 mm的喷头有效冲击面积最大,且在1.8 m枪位下有最大值。

图6 各喷头在不同枪位的有效冲击面积变化图

图7 1#喷头在不同枪位的有效冲击面积变化图

4 结 论

(1)原氧枪射流完全融合,提高枪位有效冲击面积变化较小,化渣效率低。适当增加喷孔间距后,射流融合程度减弱,喷溅减少,氧枪的可操作性提高。

(2)射流与周围气体的相互作用是造成射流动压衰减和有效冲击面积增大的主要原因,喷孔间距增加,射流与周围环境的相互作用先增强后减弱。

(3)随着枪位升高,射流到达液面时的动压持续减小,有效冲击面积先增大后减小。原氧枪在枪位1.6 m时有效冲击面积最大,其余方案氧枪氧枪均在枪位1.8 m时有效冲击面积最大。

(4)随着喷孔间距增加,各喷头的有效冲击面积均呈现先增大后减小的规律。在喷孔间距70 mm时 70 t转炉用4孔氧枪有效冲击面积达到最大。