基于柴油发动机国六排放应用的氮氧化物传感器碳颗粒堵塞问题研究

胡金东,类雪,田晓静,薛振宇

[博世汽车系统(无锡)有限公司,江苏无锡 214000]

0 引言

国家标准《重型柴油车污染物排放限值及测量方法(中国第六阶段)》(简称国六排放法规)已于2021年7月1日起在全国范围内全面实施。对比之前的国五排放法规,国六排放法规对氮氧化物和颗粒物的排放限值都有了大幅下降。为了满足法规的排放要求,针对能够满足排放法规各种技术路线的优缺点,主流方案大都采用了柴油催化氧化器、颗粒物捕集器和选择性催化还原器的路线来满足排放法规的相关要求。众所周知,氮氧化物(NO)是柴油发动机主要的排放污染物之一,为了降低氮氧化物的排放,选择性催化还原器系统最早从国四排放阶段就开始投入使用,尿素水溶液喷射后分解出氨气(NH),还原剂NH与尾气中的NO发生反应,最终产物为氮气(N)和水(HO)。为了实现尿素喷射量的精确控制以及最终尾排的监控,车用氮氧化物传感器通常会被分别布置在柴油催化氧化器上游及选择性催化还原器下游,以实现对NO排放的闭环控制。

柴油发动机由于本身燃烧特性的影响,局部区域有可能存在不完全燃烧,从而产生羟基酸和树脂状胶质(碳烟),久而久之,碳烟附着在零部件的表面最终变为积碳。陆军、金军平等对柴油机积碳成因、预防以及清除的方法已经做了充分的研究。针对氮氧化物传感器在实车上的应用,主流传感器生产供应商都提出了相应的边界条件,其中针对柴油催化氧化器上游的应用,为了避免传感器被积碳堵塞,柴油发动机积碳相关的验证也被列为产品放行的必要考量因素之一。然而由于发动机生产一致性的差异,以及发动机老化的影响,碳烟的原排还是给很多柴油催化氧化器上游安装的氮氧化物传感器造成了不良的影响,从终端客户车辆上拆线的失效件来看,如果传感器金属保护套已经被积碳完全覆盖,则会大大降低传感器的响应速度,严重影响传感器的正常工作。为了提高NO传感器抗积碳的鲁棒性,传感器供应商一直在不断优化传感器金属保护套的结构设计,改善传感器内部的气流环境。同时进行了相关的仿真模拟,以验证不同保护套的抗积碳能力。

针对氮氧化物传感器的积碳影响,文中采用了发动机台架和实车路试验证的方法,通过总长超过100 h的巴黎循环试验,对比了两家氮氧化物传感器供应商产品的抗积碳鲁棒性的差异。试验过程中,每隔8 h,试验人员会检测传感器的响应时间,并通过内窥镜观察金属保护套表面的积碳情况。试验结果表明供应商1的产品在抗积碳鲁棒性方面优于供应商2的产品。同时,试验者也验证了不同安装条件下传感器的积碳情况差异,试验表明柴油催化氧化器进口锥面安装更易于造成传感器探头被积碳堵塞。

1 试验部分

1.1 氮氧化物传感器

目前市场上常用的车规级氮氧化物传感器主要来自两家国际化供应商。两家产品的工作原理基本相同,都是基于能斯特原理进行测量。汽车尾气通过传感器金属保护壳上的气孔进入传感器内部与氧化锆陶瓷接触,发生电化学反应,氮氧化物中的氧离子被泵出,通过测量泵电流的大小从而计算出氮氧化物的含量。

为了及时为整车系统提供尾气中的氮氧化物含量,传感器的响应时间作为评价传感器表现的重要指标并被各大主机厂和整车厂所关注。以供应商1生产的产品为例,合格氮氧化物传感器的氧信号在正常工作条件下其生命周期内的响应时间不得超过800 ms,氮氧化物信号响应时间不得超过1 800 ms。即将传感器置于一定气体成分配比(氧气、氮氧化物、氮气等)、一定气体流速的环境中,突然改变气体中的氧气浓度或氮氧化物浓度,传感器输出信号达到90%目标浓度与达到10%目标浓度所需的时间之差,对于氧信号时间差值不得高于800 ms,对于氮氧信号时间差值不得高于1 800 ms。通常氧信号的响应时间和氮氧化物的响应时间有强正相关性,所以以氧信号作为研究传感器响应时间变化的主要关注变量。

通常传感器的金属保护套是多层的套管结构,表层的侧面和端面以及内层的侧面都留有一定数量的通气孔。通气孔直径的大小直接影响传感器的响应时间,大孔径的通气孔意味着气体能够更快地达到氧化锆陶瓷体测量单元,在尾气中氮氧化物成分快速变化时才能够更快地被传感器检测出来。另外在所有的通气孔都被完全封死的状态下,将没有尾气能够进入传感器测量单元,这种情况下传感器的响应时间会达到无限长。当然通气孔也不是越大越好,由于氧化锆陶瓷只有在780 ℃的工作温度下才能正常测量,过快的气体流速会迅速带走传感器陶瓷的热量,使传感器无法达到780 ℃的工作温度,从而对测量产生不良影响。综上所述,传感器金属套管的设计需要同时兼顾传感器的动态响应和保温能力,不同的产品供应商的设计存在着很大的差异。因此不同供应商的产品在抗积碳堵塞的性能上也存在着一定的差异。

1.2 巴黎循环试验

为了验证发动机和整车的各项性能,有关部门制定了各种测试循环,通过发动机在不同扭矩和转速条件下来验证发动机或整车的排放和油耗等参数,以确保车辆能够满足法规的相关要求。常用的测试循环都有相对长时间的全速全负荷工作过程,在此过程中,发动机的燃烧都比较充分,碳颗粒的原排相对较低,同时过高的尾气排温甚至有可能将已有的积碳烧掉,从而大大延长试验时间。同时,此类循环的进气量和排气量都比较大,尾气流速也比较快,过快的流速也不利于碳颗粒的积聚。因此为了在较短时间内完成不同传感器保护套管结构对积碳的抵抗能力的比较验证,需要选择排温相对较低、排气流速偏低、碳颗粒原排相对较高的循环。综合考虑各种因素,选择了用于表征车辆在拥堵城市路况下行驶的巴黎循环作为测试循环。此测试循环执行一次的持续时间约为30 min,车速、尾气流速以及排气温度的路谱如图1所示。

图1 巴黎循环路谱

1.3 台架试验安排

1.3.1 氮氧化物传感器的安装

除了传感器自身探头金属套管的结构影响传感器动态响应之外,尾气的流场分布对其也有着重要的影响:在高流速环境中传感器的响应时间会小于置于低流速环境中传感器的响应时间。如果安装位置存在涡流或死区,响应时间也会相应增大。文中主要讨论不同厂家的传感器金属保护套管设计在实际应用中的抗积碳表现差异,所以试验通过将不同供应商的传感器布置在尾气流场分布相同(至少是相近)的位置,以排除由于流场的差异而对试验结果造成的影响。

氮氧化物在尾气管中并不是完全均匀分布的,通常会聚积在管路的上部,供应商对传感器的安装位置和状态都有明确的要求。试验中选取不同供应商的传感器各一支为一组,为了确保同一组传感器的工作环境基本一致,将被测样品放置于增压器之后的直管上,在同一横截面基于中线对称安装,传感器与水平方向的夹角分别为15°、45°和60°。传感器探头轴向与尾气流方向保持垂直。同时,为了验证柴油催化氧化器入口锥面对于积碳的影响,试验也在柴油催化氧化器入口锥面上对称位置安装了供应商1和供应商2的氮氧化物传感器各一支。为了更好地观察积碳的过程,每一组传感器安装位置下游5 cm处布置有观测孔,测试循环过程中用堵头塞住,试验者定期会用内窥镜观察传感器探头表面的积碳情况。发动机台架安装布置示意如图2所示。

图2 发动机台架安装布置示意

1.3.2 氮氧化物传感器响应时间测量

试验过程中,为了避免拆装传感器时发生磕碰导致破坏已形成的积碳表面,传感器响应时间会通过试验过程中实时测量得到的氧信号进行估算。在测试时,将发动机在1 200 r/min工况下由正常工作转为倒拖,此时由于没有燃油喷射,所以尾气的成分为纯空气。尾气中氧气的浓度大约从10%迅速提升到21%。在此过程中,传感器的信号表现如图3所示。

图3 氮氧传感器氧浓度t测量示意

通过记录氧浓度上升至10%以及90%的时间,计算出时间差,该时间差即传感器氧浓度信号的响应时间。此计算方法受发动机状态影响,每次进入倒拖的过程无法做到完全一样,所以同一支传感器的响应时间多次计算的结果也会出现一定的波动。

1.3.3 试验设备

试验所用到的设备如下:

最新型氮氧化物传感器(供应商1):5支(4支用于台架测试,1支用于整车测试)。

最新型氮氧化物传感器(供应商2):5支(4支用于台架测试,1支用于整车测试)。

发动机:新晨 ZD25 2.5 L发动机。

整车:上汽 SMCV SV91 AT。

数据记录设备:ETAS 581;CAN CASE VN1610。

分析软件:INCA 7.2;MDA 8.3;CAN Analyzer 12.0。

1.3.4 测试流程

发动机台架测试流程如图4所示。

图4 发动机台架试验流程

2 试验结果与讨论

2.1 氮氧化物传感器初始状态响应时间

传感器初始状态下在气体台架上的响应时间测量结果见表1。

表1 氮氧传感器被测样品初始响应时间(气体台架)测量结果 单位:ms

注:表示此部件并非全新的部件,所以响应时间略高于其他全新产品。

由于不同供应商在传感器金属保护套管的结构设计上存在差异,初始状态下供应商1的氮氧化物传感器在响应时间表象上要优于供应商2的部件。但是此次试验的主要目的是验证在同等安装条件和碳颗粒原排的环境下,不同厂家的氮氧化物传感器的抵抗积碳的能力。主要比较的参数是一定循环次数试验过后传感器的响应时间的增量,增量越大证明传感器的响应时间发生了更为严重的恶化。然后结合传感器金属保护管上进出气孔的状态的内窥镜观察结果,就能够对不同结构的保护套管抗积碳能力差异进行定性和定量的比较。

由第1节可知,传感器的响应时间也受安装位置的气体流场分布的影响。安装到发动机台架上后,由于受台架管路的影响,传感器的响应时间有所增加。安装在发动机台架的8个样件初始响应时间测量结果见表2。

表2 氮氧化物传感器被测样品初始响应时间(发动机台架)测量结果 单位:ms

2.2 发动机台架测试

如图5所示,发动机台架试验开始的20个循环过程中,安装在直管上的每支被测样品的响应时间随着试验循环测试有所波动,但是总体变化不大。20次循环后,响应时间增幅最大的样件C3为113 ms,而增幅最小的样件是B4,响应时间反而减小了62 ms。其余被测样件的响应时间也有增有减。因此对于直管安装的传感器,预设的巴黎循环试验的碳颗粒原排对试验验证并无明显影响。20次循环后各个传感器金属保护套管上的进出气孔的情况如图6所示,每个被测样品的金属保护套管表面粘上了少许黑色的积碳,但是进出气孔的基本没有被积碳影响,孔径未发生明显变化。

图5 直管安装的被测样品前20次循环过程中响应时间变化

图6 直管安装的被测样品前20次循环后金属保护套管表面积碳情况

B2和C2两支传感器安装在柴油催化氧化器入口的锥面上,由于锥面的截面积4倍于直管段截面积,通过质量守恒可得,锥面处的气体平均流速仅为直管中气体流速的1/4,因此装在锥面的传感器的响应时间略高于直管安装的传感器。响应时间的变化如图7所示,C2样件增幅较大,为1 950 ms。金属套管表面的积碳情况如图8(a)所示,进出气孔已经被积碳堵塞;而B2样件金属套管上的进出气孔还清晰可辨如图8(b)所示,其响应时间反而减少了70 ms。

图7 锥面安装的被测样品前20次循环过程中响应时间变化

图8 锥面安装的被测样品前20次循环后金属保护套管表面积碳情况

在试验前20个循环中,通过排放仪监控可知,被测循环的发动机原排产生的碳颗粒为3.5 g/kW。虽然此数值已远高于法规要求的循环限值,但是要尽快使传感器响应时间和进出气孔发生肉眼可见的变化,碳颗粒的排放数值还需要进一步提升。因此,为了加快试验的进程,试验者通过对发动机标定参数的调整,进一步将发动机碳颗粒的原排劣化到8 g/kW。

原排劣化后又进行了10个循环后,安装在直管上所有被测样品的响应时间随着循环次数增加的变化趋势如图9所示。所有样品的响应时间增加速率大幅提升。10次循环后,增幅最大的C4样品的响应时间已经达到4 550 ms,较其初始状态已经增大了522%。而增幅最小的B2样品也增加到1 308 ms,较其初始状态也增大了114%。尽管响应时间都大大增加,但是供应商1的产品增幅区间为697~752 ms;而供应商2的产品增幅区间为1 638~3 821 ms。

图9 直管安装的被测样品劣化原排后10次循环过程中响应时间变化

安装在锥面两支传感器的响应时间变化如图10所示,由于锥面的流场流速慢、涡流强,更不利于将碳颗粒吹散,所以在劣化原排后,锥面安装的两支传感器的金属保护套管迅速被积碳完全覆盖,进出气孔直径也明显缩小,响应时间大幅增长,如图11所示。

图10 锥面安装的被测样品劣化原排后10次循环过程中响应时间变化

图11 锥面安装的被测样品劣化原排后10次循环后金属保护套管表面积碳情况

最终劣化碳颗粒原排为8 g/kW的巴黎循环试验在进行了36次后,通过内窥镜观察,安装在柴油催化氧化器进口锥面上的C2样品金属保护套管表面的进出气孔已经完全被黑色的积碳层所覆盖,因此发动机台架巴黎循环试验全部终止。氮氧化物传感器被测样品测量结果最终响应时间见表3。由于进出气孔已经完全被积碳堵塞,安装在柴油催化氧化器进口锥面上的供应商2的C2氮氧化物传感器的响应时间增幅在所有被测部件中最高,为6 785 ms。但同为锥面安装的供应商1的氮氧化物传感器响应时间增幅却远小于C2,其响应时间的增幅与其他在直管处安装的供应商1的产品相比,增幅为1 874 ms,甚至还要低于在直管上安装的供应商2的所有样品的最终响应时间。

表3 氮氧化物传感器被测样品最终响应时间(发动机台架)测量结果 单位:ms

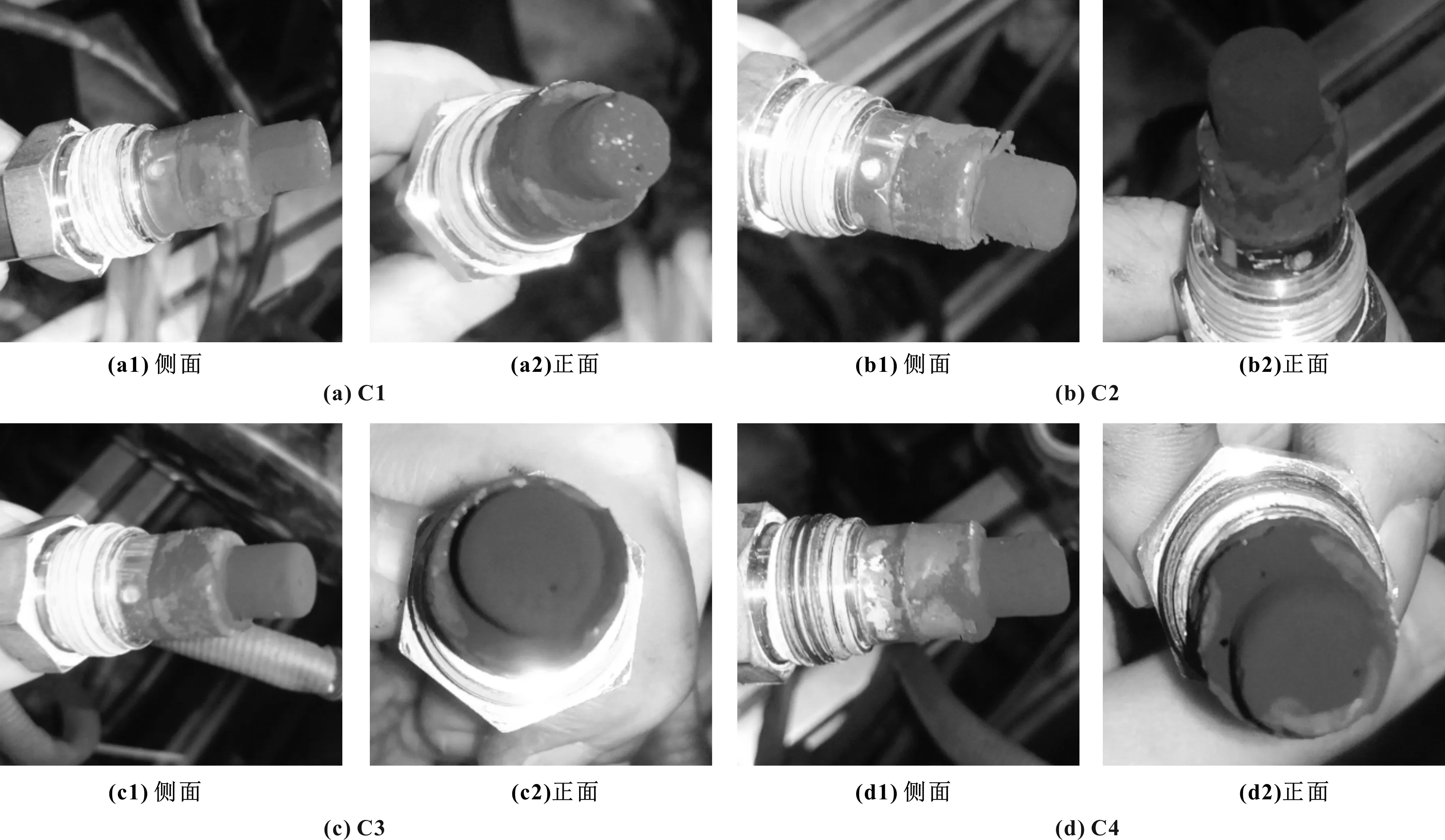

试验结束时,所有被测样品金属保护套管的表面积碳情况如图12和图13所示,从而进一步印证了上面的观点。供应商一产品的进出气孔依然清晰可辨,而供应商2产品上的进出气孔大多已被积碳完全覆盖。

图12 B1~B4金属保护套管表面积碳情况

图13 C1~C4金属保护套管表面积碳情况

2.3 整车实地路试

整车路试过程和方法与发动机台架试验类似。由于整车条件的限制,无法同时安装两支样品用于测试。因此每次试验仅安装一支传感器,车辆在测试道路上依照巴黎循环试验的路谱总计跑72个循环,测试总里程约为550 km,此为一组试验。一组试验完成以后更换传感器,按照同样的流程再跑一组试验作为对照。由于巴黎循环试验积碳速度较快,所以试验过程中颗粒物捕集器会在短时间内(较正常驾驶车况而言)达到满载而启动再生。颗粒物捕集器再生时排温会达到500 ℃以上。此时的高温会将传感器金属保护套管上附着的积碳层烧掉。为了避免试验进程被拖长,实车颗粒物捕集器再生功能被手动关闭,而是在运行一段时间以后将颗粒物捕集器载体拆下,在烤箱中完成颗粒物捕集器的再生。同时为了避免污染环境,试验者并没有通过标定劣化发动机的原排。因此可以认为整车实地路试完全模拟了实际生活中拥堵路况的驾驶环境。整车试验完成后传感器探头的积碳情况如图14所示,由于碳颗粒的原排较低,所以金属保护套管表面上附着的积碳层尚不足以覆盖进出气孔。

图14 整车试验完成后被测样品金属保护套管表面积碳情况

整车测试持续了10 d,被测样品的响应时间变化如图15所示。供应商1的产品响应时间从初始状态的512 ms增加到578 ms,而供应商2的产品从684 ms增加到1 038 ms。从响应时间的增量来看,基于实车路试的结果,供应商1的产品的响应时间增量小于供应商2的产品的响应时间增量。

图15 被测样品10 d实车路试过程中响应时间变化

3 结果分析

从产品外观几何尺寸上看,供应商1的产品由顶部一个直径为2 mm的出气孔和侧面圆周均匀分布的8个直径为1.5 mm的进气孔构成了最外层的进出气系统;而供应商2的产品的金属保护套管呈阶梯状,在最顶部分布着3个直径为1 mm的出气孔,在金属保护套管的侧壁以及第二级阶梯的顶端分布着总计15个直径为1 mm的进气孔。从进气孔的数量上看供应商2的产品似乎要优于供应商1。但是从气体进出传感器的过程来看,出气孔对动态响应也起着同等重要的作用。供应商2虽然有3个出气孔,但是因为布置比较分散,且单个孔的面积小,在积碳严重的情况下,3个出气孔的出气量不足以将积碳吹掉,因此很轻易地就被各个击破。而供应商1的产品只有1个大出气孔,出气量充足,不利于碳颗粒的聚集。当然金属保护套管内部复杂的结构对抗积碳性能也有影响。

现在很多整车由于后处理系统采用紧耦合布置,安装位置受限,均倾向于将柴油催化氧化器上游的氮氧化物传感器安装在柴油催化氧化器的进口锥面上。但是锥面位置截面积大导致气体流速远低于直管,且更容易产生涡流,最终由于低流速和涡流两个条件相叠加,使得碳颗粒的扩散条件大大恶化,最终导致了安装在柴油催化氧化器进口锥面上的传感器被积碳完全堵塞。目前市场上有部分车辆报柴油催化氧化器上游氮氧化物传感器响应时间超限值的故障,其根本原因都在于此。文中的研究结果不仅限于柴油发动机的氮氧传感器,对于汽油机的前氧传感器的安装也有一定的参考价值。因此,在考虑柴油机上游氮氧化物传感器或汽油机前氧传感器的安装位置时,应该尽可能地避免直接将传感器安装于锥面处。如确实无法避免,可以考虑在锥面处增加沉槽,将传感器探头深入尾气流场中心高流速无涡流的位置以避免碳颗粒的聚集;有条件的也可以采用大孔,甚至是环槽型设计的金属保护套管,通过增大进出气道面积的方法来提升抗积碳的能力。

4 结束语

(1)文中收集了氮氧化物传感器主流供应商的最新产品,通过发动机台架和整车试验,测量并记录了传感器的动态响应时间的变化,同时辅以内窥镜拍照的手段,以传感器金属保护套管上进出气孔的状态作为传感器抗积碳能力比较的旁证,直接证明了供应商1的产品在抗积碳这一项能力上要优于供应商2的产品。

(2)国内其他氮氧化物传感器供应商的产品金属保护探头外形与供应商2类似,其抗积碳鲁棒性也可以参考文中的试验结果进行评估。

(3)文中也通过同时在锥面和直管上安装传感器,对不同安装位置对抗积碳效果的影响进行了对比。试验结果显示,锥面安装更易于传感器探头金属保护套管被积碳覆盖,导致传感器失效。因此,在布置传感器时需要尽可能地避免锥面安装的情况。