一轻型皮卡车用外转子永磁同步轮毂电机的结构设计与优化

刘华年,刘煦旸

(上海理工大学机械工程学院,上海 200093)

0 引言

随着石油能源的不断消耗,以及全球环境污染和温室气体排放的不断加剧,新能源汽车势必将成为全球交通运输业的主要交通工具,在我国大力发展新能源的战略大背景下,以一批“造车新势力”为首的国产电动车品牌也已经设计制造出了很多性能较优的电动汽车,其中大部分都是由以集中式布置永磁同步电机来驱动的,即采用电动机代替发动机通过传动系将动力输送至车轮,而与之相对的是采用分布式驱动的电动汽车,其中轮毂电机驱动是一种将电机和车轮整合为一体的新颖的驱动方式,其最大的优点是把电机、刹车装置和减速器都集成于单个车轮内,减少了传统式布置传动部分所损失的空间。文中针对一辆轻型皮卡车进行改造设计,旨在保留其原有总质量、外形尺寸、动力参数不变的情况下,设计一款与其适配的轮毂电机的结构,使其获得更多的装载容积和乘员舱空间。

1 轮毂电机设计性能指标确定

文中以某新款轻皮卡车(图1)为模型。为简化计算,假设整车效率=1,其具体性能参数见表1。

图1 某新款轻型皮卡车示意

表1 轻型皮卡车的性能参数

1.1 电机最大输出功率Pmax

(1)电动汽车以最大车速140 km/h在水平路面行驶所消耗功率表达式为:

(1)

式中:为滚动阻力系数;

为空气阻力系数;

为车辆迎风面积(一般为前轮距和汽车高度的乘积),m;

为汽车以最高时速运行时的功率,kW。式(1)中取=0.012,=9.8 m/s,=0.7,得出=8.93 kW,取最高时速功率为9 kW。

(2)电动汽车以爬坡速度为20 km/h爬上最大坡度所消耗功率表达式为:

(2)

式中:为汽车以爬坡速度在最大爬坡角度爬坡时的功率,kW。

由式(2)得出=9.35 kW,取为9.5 kW。

(3)电动汽车以最大加速度在水平道路上行驶所消耗功率表达式为:

(3)

式中:为汽车旋转质量换算系数,取1.02;

为加速至所需要的时间;

为汽车加速行驶时的功率,kW。

式中取速度=100 km/h时得出=32.27 kW,取为32 kW。因此最大输出功率=max{,,}=32 kW。

根据电机特性曲线以及行车过程中对电机的要求可知,电机在运行过程中,需经历恒扭矩段和恒功率段。在恒功率段,要求电机克服最大功率。故取最高时速对应的功率为额定功率。

1.2 电机额定转矩TN

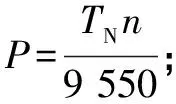

已知额定功率为9 kW,设额定时速为,转矩余量系数为3,电机额定转矩计算公式为:

(4)

(5)

(6)

式中:为额定转矩;为转速。

根据式(5)的功率转矩关系,再由式(4)和式(6)联立得出额定功率下的电机转矩曲线如图2所示,得出额定转矩与行驶阻力矩交点处车速为84.91 km/h,为145.94 N·m,取额定转矩=146 N·m。

图2 额定功率下的电机转矩曲线

1.3 电机的额定转速nN

取额定时速=85 km/h,由公式(6)得出为589.23 r/min,取额定转速为590 r/min。

1.4 电机的最高转矩Tmax

电机的最高转矩计算公式为:

(7)

=max{max,max};

(8)

(9)

(10)

根据百公里加速时间为9 s,代入式(10)反向计算:

得出max=6 262 N。则

=max{max,max}=6 735 N,

取最高转矩为610 N·m。

1.5 电机最高转速nmax

电机最高转速计算公式为:

(11)

其中,=2×=(255×065×2+17×254)=765.3 mm,则

取最高转速为=1 000 r/min。

根据上述对于皮卡车动力参数的计算,得出了所需电机的动力参数见表2。

表2 电机的动力参数

2 永磁同步电机参数设计

永磁电机具有效率高、功率密度高和寿命长等特点,故文中设计将永磁同步电机作为皮卡的驱动电机。直驱式轮毂电机通常采用外转子永磁电机,为降低转子质量和体积,永磁体通常采用表贴式和表面嵌入式两种安装方式,后者相比于前者具有较多优势,例如,表面嵌入式磁体结构能够提供磁阻转矩,减小涡流损耗,拥有较好的弱磁能力以及较高的机械强度,故永磁体采用表面嵌入式安装方式。

永磁同步电机的定子外径和铁芯轴向长度是其主要尺寸,因此确定这两个尺寸也就确定了电机的轮廓尺寸,且能在一定程度反映电机性能。

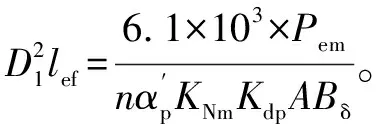

轮毂电机定子外径和铁芯轴向长度的关系式如下:

(12)

功率计算公式为:

(13)

式中:为压降系数,取=1.05;为轮毂电机额定功率,kW;取电机过载系数为2,=/2=16 kW;为轮毂电机工作效率,暂取0.92。

代入式(13)计算得:=13.84 kW,取为15 kW。

2.1 电枢绕组电负荷计算

电枢绕组的电负荷计算公式为:

(14)

式中:为电机相数,取3相;为每相串联导体数,取2;为绕组电流。

电机电磁负荷选取值参考见表3。

表3 电机电磁负荷取值参考 单位:kA/m

由式(14)可知,定子外径与电负荷成反比,但由于定子外径不能超过轮毂尺寸,故此范围受限。此外,在选取绕组电流时,不宜过大也不宜过小,过大可能使铜耗增加而过小达不到预定转矩,使效率降低。此次的轮毂电机介于小功率和中等功率之间,因此选取=29 kA/m。

2.2 磁负荷计算

磁负荷也称为气隙磁密,表示电机处于空载状态下永磁体沿气隙表面的平均磁通密度。磁负荷与电负荷选取规则一致,不可互相独立选取,且需要考虑电机的综合经济性指标也即关键因素电机效率。永磁同步电机在选定尺寸及材料后,基本就能确定磁负荷。由于外转子轮毂电机转速上限较低,且工作频率较低,因此可以忽略气隙磁密对铁耗的影响。

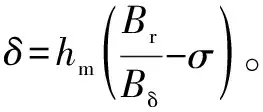

气隙磁密计算公式如下:

(15)

式中:为剩磁密度,T;为相对磁导率;为漏磁系数;为气隙系数;为主磁路饱和系数;为气隙长度。

根据电机设计的经验和使用情况,气隙磁密的峰值一般在0.5~0.9,这里略微取得大一些为0.93。

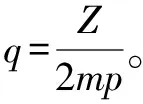

2.3 极槽配合方案

依据经验,定子绕组按照每相每极槽数是否为整数,可分为整数槽和分数槽绕组,计算公式如下:

(16)

式中:为电机每极每相槽数;为定子槽数;为绕组相数;为转子极对数。

极对数较小时,铁耗较低,槽数也会减少,槽面积增加,简化绕组工艺;而极对数较多时,将会有更多的面与定子槽数相配合,因此可以降低齿槽扭矩和增加绕组系数。为满足电动汽车启动性能的要求,选取定子槽数为72,极数2为24。

2.4 确定永磁体尺寸

材料的永磁体产生的磁场满足电机对于气隙磁场的要求,永磁体的退磁温度需高于电机工作的最高温度且抗振性能要好一些。结合轮毂电机低转速大扭矩及不断启停的运行工况,应选取矫顽力大、抗退磁能力强的永磁材料,综合比较分析,选择材料为 N35UH的永磁体较为合适。该材料在20 ℃时,矫顽力为890 kA/m,剩磁密度为1.23 T。

永磁体厚度的计算公式如下:

(17)

式中:为计算气隙长度,取0.5 mm;为相对恢复磁导率,取1.095。

永磁体弧长的计算公式如下:

=。

代入式(17)后可得出:=7 mm,=160 mm。

2.5 确定转子直径

对于外转子永磁同步电机来说,内定子外径和外转子内径关系如下:

=+2(+)。

(18)

气隙长度的数值大小直接影响到电机的性能好坏,电机磁路磁阻随着气隙长度的变化而变化,当过大时,磁路磁阻较大,此时电机的气隙磁密就会下降,直接导致电机功率密度降低;反之过小,磁路磁阻较小,电机气隙磁密会变大,但对电机工艺要求更严格,电机难以装配。

气隙长度可用以下公式计算:

(19)

由式(19)计算得出气隙长度=0.5 mm,代入式(18),得出=343 mm,=390 mm。

永磁同步电机设计参数见表4。

表4 永磁同步电机设计参数

3 轮毂电机模型建立和强度校核

电机建模将分为外部结构和内部结构。外部结构主要由左端盖、右端盖及制动盘组成。内部结构主要由定子、转子和主轴组成。定转子模型示意如图3所示。

图3 定转子模型示意

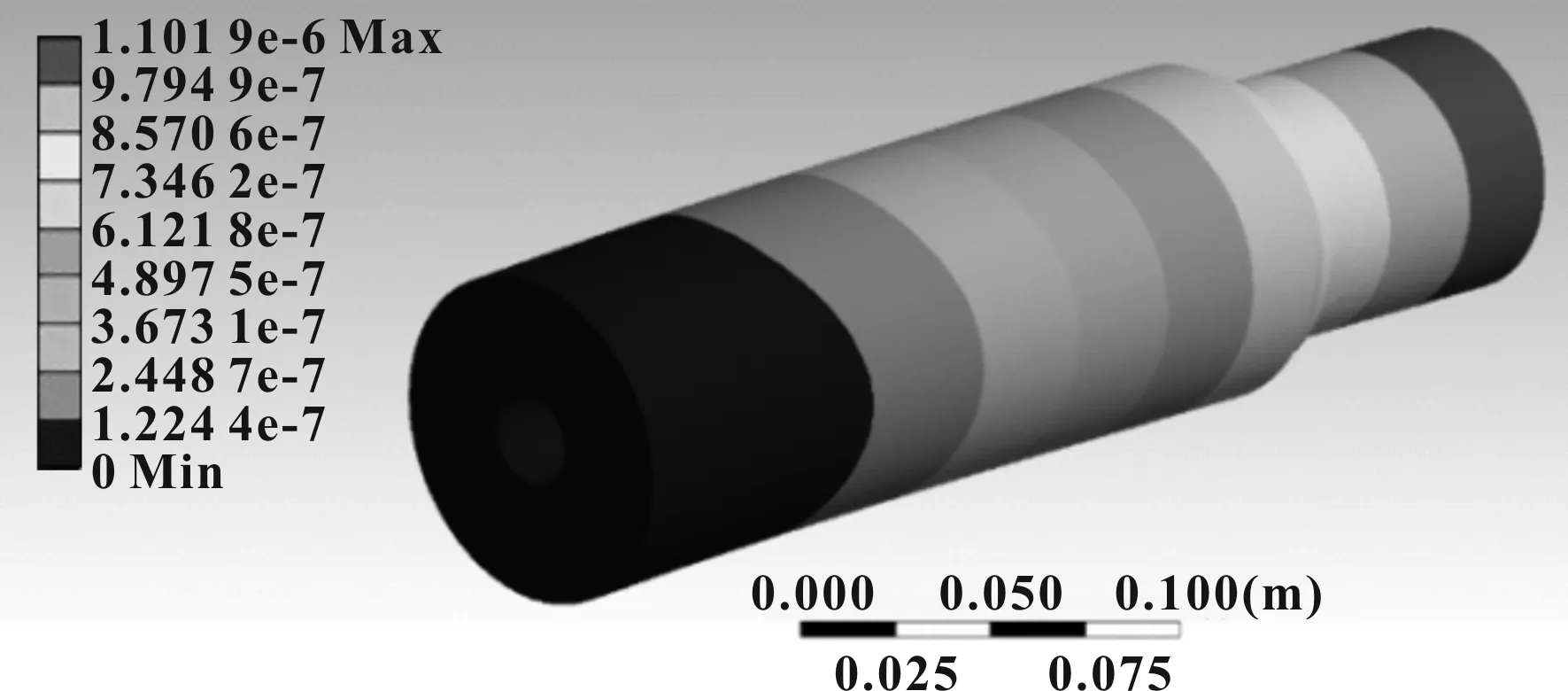

图4 主轴等效应变云图

图5 主轴综合位移云图

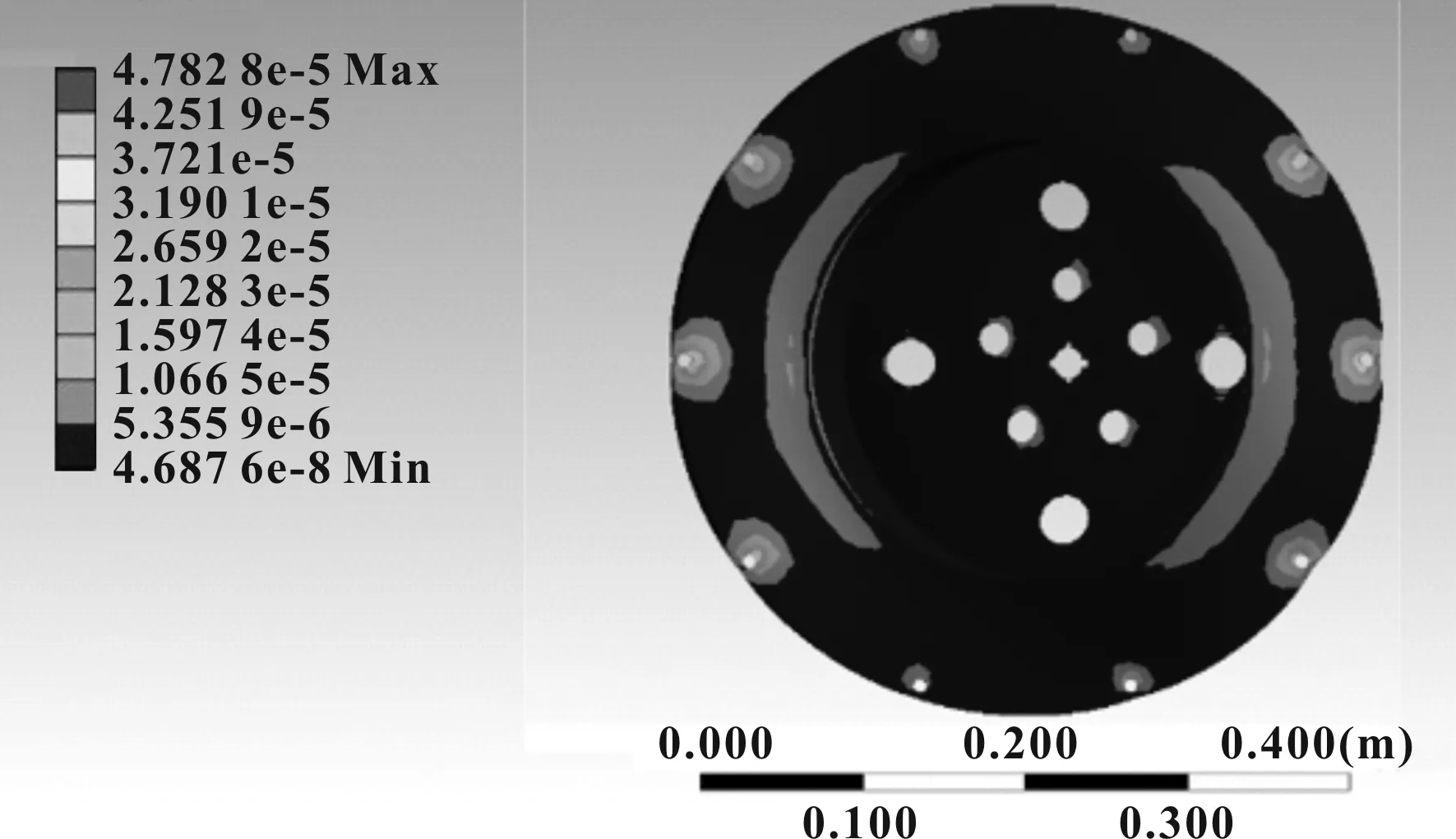

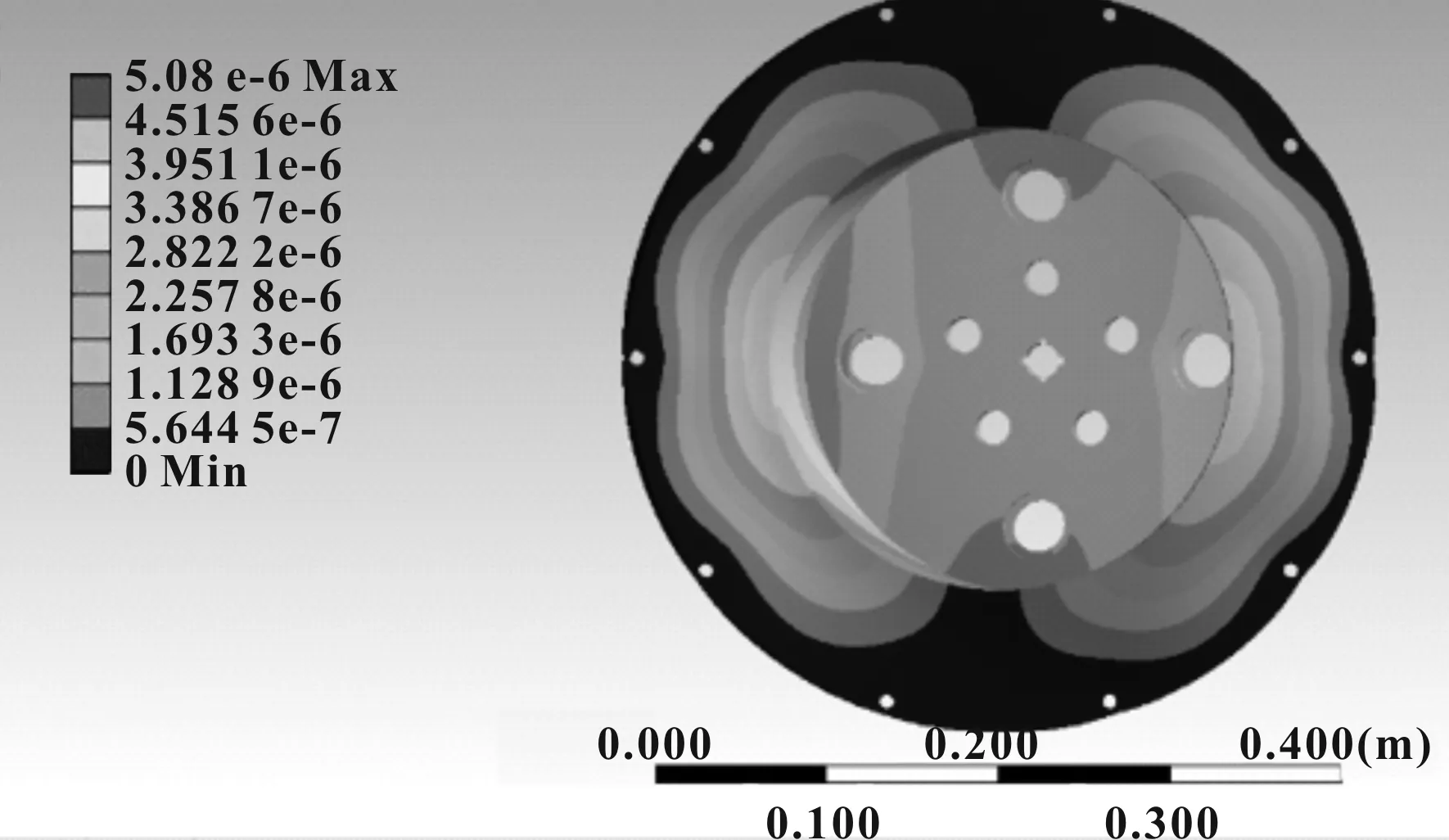

左端盖轴承孔面上将会受到主轴传递的支反力,方向与车重方向相反。左端盖侧面与汽车轮毂相连,自身产生一转矩和转动速度。建立边界条件,得到左端盖等效应变及综合位移云图如图6和图7所示。

图6 左端盖等效应变云图

图7 左端盖综合位移云图

右端盖会受到来自于电动轮的一部分扭矩并起到开口密封构件的作用。右端盖等效应变和综合位移云图如图8和图9所示。

图8 右端盖等效应变云图

图9 右端盖综合位移云图

零件附材料为结构钢,由Ansys分析结果显示应力应变均在材料许用应力范围内,因此电机设计的强度可靠性足够。

4 轮毂电机性能仿真与优化

4.1 电机性能仿真

文中从对皮卡车所需满足的动力性需求出发,由动力参数得出电机性能参数,初步设计了一款外转子永磁同步电机的结构,利用Ansys Motor-CAD软件对所设计的轮毂电机进行仿真求解。通过建立空载静磁场模型和空载发电试验的仿真计算,其场计算结果如图10所示。

图10 空载静磁场磁通分布图

由图10可以看出,电机在空载运行时磁场的总体饱和度较低,发电实验中高磁通密度区出现在绕组齿缝处,磁场最强处为1.574 T,未出现明显空载磁场饱和的情况,符合设计初衷。

初步设计同步电机空载时的齿槽转矩仿真曲线如图11所示。齿槽转矩指的是永磁电机绕组不通电时,永磁体产生的磁场与电枢齿槽作用产生的转矩。齿槽转矩是随着转子的位置变化而出现周期性变化的,周期大小由永磁电机的极数和槽数来决定,从本质上讲就是永磁电磁场与电枢齿槽作用力的切向分量,其大小可以用定子绕组不通电时的磁场能量与定转子相对位置角的负导数计算求得,一般来说,最大齿槽转矩值不大于额定转矩的20%为符合要求。由齿槽转矩的仿真结果可以看出,在空载状态时,其最大齿槽转矩符合周期性要求,但是最大齿槽转矩达118 N·m,说明转子内置永磁体产生的磁场能量与电枢齿槽间的作用力不稳定,可能会造成电机运行时产生振动,出现转速波动。

图11 初步设计同步电机空载时的齿槽转矩仿真曲线

图12为气隙磁密FFT变换后谐波含量。由图可以看出,气隙磁密FFT变换后谐波含量较多,说明电机在运转过程中电能损耗较大,且单位时间内发热量多,在高功率区可能有永磁体退磁现象的发生,故需对其进行优化。

图12 气隙磁密FFT变换后谐波含量

4.2 电机参数的优化

4.2.1 在定子上采用斜槽

目前来说,采用斜槽是抑制齿槽转矩效果较好的一种方法,但是由于端部效应的存在不可能完全消除齿槽转矩,同时在一定程度上会影响电机的输出转矩,特别是对于定子槽数较少、铁芯较短的电机,斜槽的实现比较困难。就不同斜槽角度,取斜槽角度变化范围为3°~10°,步长为1°,在其余所有条件不变的情况下进行求解,可以根据图13比较齿槽转矩随斜槽角的变化关系。由图可以看出,在斜槽角为5°时齿槽转矩最小。

图13 最大齿槽转矩随斜槽角的变化曲线

继续针对斜槽角为5°进行仿真,定子斜槽角为5°时的谐波幅值如图14所示。由图13和图14可知,最大齿槽转矩为30 N·m,相较于初步设计降低了75%,符合不大于额定转矩的20%,且谐波幅值最大为0.85 T,是原来无斜槽角结构时谐波最大幅值的68%,可以减少电机的噪声和振动,满足了优化的需求。

图14 定子斜槽角为5°时的谐波幅值

4.2.2 改变定子槽口宽度

改变槽口宽度可减少自扰,从而降低谐波幅值。在初步设计时,槽口宽度拟定为2 mm。文中比较了不同槽口宽度对于齿槽转矩的影响,仿真结果显示在该范围内齿槽转矩随槽口宽度减小而减小,槽开口宽度为1 mm时的齿槽转矩,与最初设计槽口宽度为2 mm时的齿槽转矩相比,降低了44%。根据绕线工艺和槽口宽度选用原则,最后选择槽口宽度为1.2 mm,实际运用上还可以在定子开口处加一条辅助槽来降低定子槽开口的影响。

4.2.3 改变气隙长度

文中通过保持定子外径不变,改变转子内径的方法来改变气隙长度。根据初步选定的外转子结构以及定子槽结构,选择气隙长度0.7 mm与初选值0.5 mm进行对比,如图15所示。

图15 气隙长度分别为0.5 mm和0.7 mm的转矩对比

由图15可知,0.7 mm气隙长度与0.5 mm气隙长度相比,齿槽转矩降低了17%左右,但同时也降低了输出转矩,综合考虑电机的性能,选取气隙长度为0.5 mm更符合要求。

4.2.4 结果分析

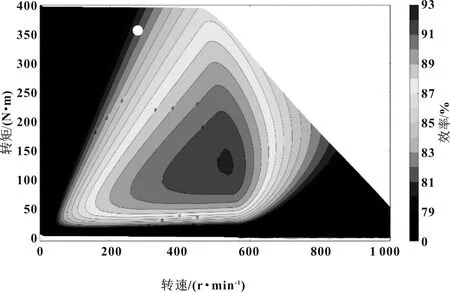

最终优化方案选取斜槽角为5°,槽开口宽度为1.2 mm,槽肩高为1 mm,槽肩角为30°,气隙仍为0.5 mm。在软件中根据优化结果计算电机带负载的效率,其MAP图如图16所示,在各工作区段,电机的平均工作效率可达88%以上,在额定转速590 r/min可达到最高效率93.73%,符合电机工作效率92%的设计目标。

图16 电机负载MAP图

5 结束语

文中根据一轻型皮卡车的动力性能参数,反算出其达到同样动力性能所需的电机性能参数,由此设计出外转子永磁同步轮毂电机的结构,并对其性能进行有限元分析和优化。研究表明,设计的电机可以达到额定转速590 r/min、额定转矩146 N·m,且优化后齿槽转矩、谐波含量、反电动势均符合设计要求,最大带负载效率达到93.73%,装载在皮卡车上可减少发动机、传动系的占用空间,提高皮卡的装载容积和乘员舱空间。