2219铝合金对接+搭接接头TIG焊接工艺研究

唐 瑜,杨 康,林 鹏,倪 龙,李 兴,廖东俊,曾文昆,李 乔

四川航天长征装备制造有限公司,四川 成都 610100

0 前言

高强铝合金因具备良好的耐蚀性、导电性、导热性和较高的比强度和比刚度等综合性能,在航空航天、国防科技等领域得到了广泛的应用[1-3]。在各种可热处理的铝合金中,2219铝合金属于Al-Cu-Mn系高强度铝合金,在-250~250℃的温度范围内具有良好的焊接性、断裂韧性、抗腐蚀性以及优良的力学性能,在国内外被广泛用于航天航空结构件材料,如土星5 号、阿里安5号等[4-5]。2219 铝合金的主要强化元素包括铜、锰、锆、钛,这些元素使其产生了时效强化[6]。航空航天用的铝合金构件直径和尺度都较大,故常用拼焊的方法制造。2219铝合金的焊接方法主要有钨极氩弧焊(TIG)、电子束焊(EBW)、变极性等离子弧焊(VPPAW)、搅拌摩擦焊(FSW)等。但是受结构件体积和焊接条件的影响,焊缝以及角焊缝的连接多采用传统TIG焊接工艺[7]。

变极性TIG焊(VPTIG)具有廉价、稳定和焊接质量较高的优点,是目前铝合金、镁合金焊接最为普遍的方式之一。变极性TIG焊电弧可以通过调整直流正负极脉冲的幅值和时间来减少钨极烧损,增加阴极清理作用,从而增大对焊接工件的熔透;同时,变极性脉冲电流会对熔池产生较为强烈的搅拌作用,焊缝组织得到细化,焊接熔池中的气孔较易逸出,从而降低接头处气孔率,提高焊缝的成形质量和力学性能。为此,文中采用变极性TIG焊接方法对2219铝合金对接+搭接的特殊结构进行焊接,探索不同参数下的焊接接头的质量和性能。

1 试验材料与方法

1.1 试验材料与设备

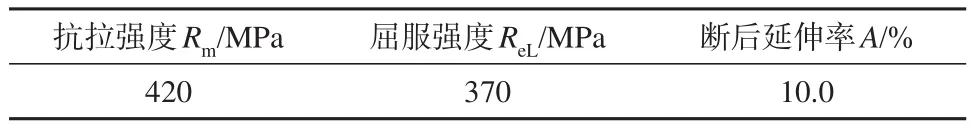

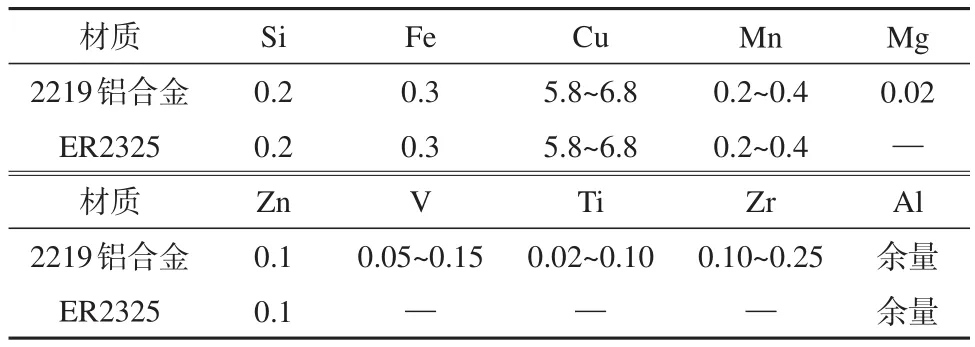

试验母材为轧制成形的2219铝合金,热处理状态为C10S态(固溶处理+10%冷变形+人工时效),板材厚度5 mm+7 mm,尺寸为300 mm×600 mm×5 mm和300 mm×600 mm×7 mm,接头形式为对接+搭接。C10S态2219铝合金微观组织如图1所示,力学性能如表1所示。田志杰等[8]研究表明,C10S态2219铝合金的主要组成相为α-Al固溶体、θ(CuAl2)相和T(CuMn2Al2)相。焊丝采用2219铝合金焊接专用的ER2325焊丝(DQJT 1149-2007),直径4 mm。2219铝合金以及焊丝的主要化学成分如表2所示,其合金元素含量分别满足GB/T3190-2018、DQJT 1149-2007标准要求。

图1 C10S态2219铝合金母材组织Fig.1 Miero-stracture of 2219 aluminum alloy on C10S status

表1 2219铝合金力学性能Table 1 Mechanical properties of 2219 aluminum alloy

表2 2219铝合金与ER2325焊丝化学成分(质量分数,%)Table 2 Chemical composition of 2219 aluminum and ER2325 weld‐ing wire(wt.%)

焊接设备采用Miller氩弧焊机,型号Dynasty700。自制焊接平台,可实现焊接试片的水平安装和固定。焊后依据标准GJB1486对焊缝进行X光透视,采用标准方法(QJ 2136.3)制备金相试样,腐蚀液为Keller试剂,通过DM2300M型号OEM光学显微镜观察接头的宏观形貌和微观组织。采用TCD-A300N-10KW拉伸试验机依据GB/T 2651标准进行接头拉伸性能测试,并确定拉伸试样尺寸,抗拉强度为3个试样的平均值。

1.2 试验方法

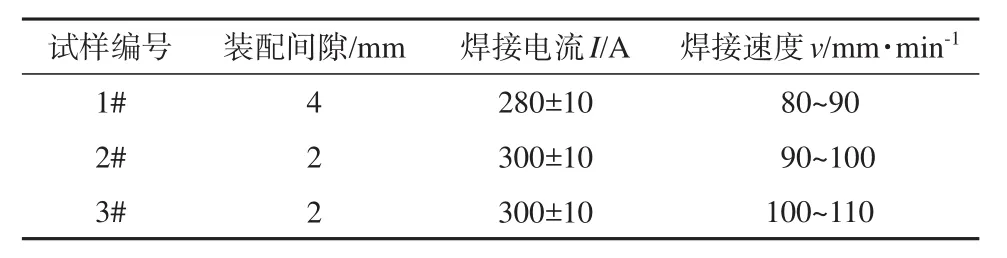

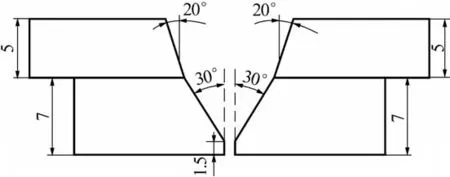

为了探究焊接参数对2219铝合金5 mm+7 mm对接+搭接焊接接头性能的影响,设计了3种不同的工艺参数,具体如表3所示。1#、2#、3#试样均采用单面三层焊:第一层打底、第二层填充、第三层盖面,焊接接头为对接+搭接,坡口形式为K型坡口,角度20°+30°,钝边1.5 mm,坡口及接头形式如图2所示。焊前对待焊区进行打磨清理,焊丝进行刮削处理。

表3 焊接工艺参数Table 3 Welding parameters

图2 坡口及接头形式示意Fig.2 Groove form

2 试验结果与分析

2.1 接头宏观形貌

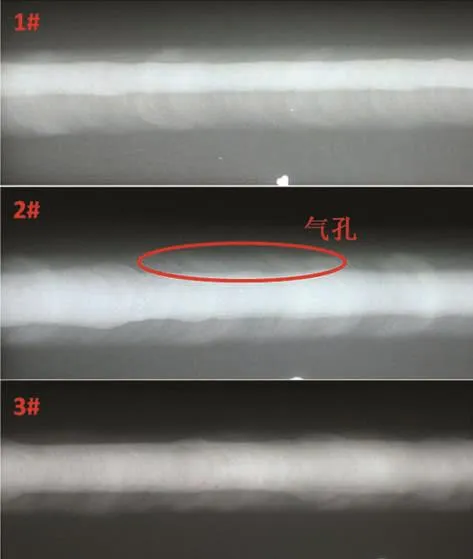

1#、2#、3#试样接头表面及背部焊漏形貌如图3所示。可以看出,三种参数下的对接+搭接接头均成形良好,背面焊漏光滑且均匀,焊缝表面均不存在咬边、急剧过渡、飞溅类缺陷。试样焊缝X光透视形貌如图4所示,1#、2#、3#试样焊缝内部几乎无缺陷,仅存在少量的气孔缺陷(直径小于1 mm)。此外,从背部焊漏与X光照片可以看出,采用大间隙、小电流的1#号试样接头焊漏较少且不均匀,而小间隙、大电流的2#、3#试样接头焊漏明显更加饱满均匀。

图3 接头表面及背部焊漏宏观形貌Fig.3 Macro morphology of the joints surface and back

图4 焊缝X光透视形貌Fig.4 X-ray perspective of weld

接头宏观形貌的剖面图如图5所示。可以看出,TIG焊接接头主要分为焊缝区、热影响区及母材区三个区域,热影响区、焊缝区存在明显的熔合线。对比三种试样的剖面形貌发现:1#试样的焊缝区呈上宽下窄的漏斗状,由于焊接电流较小,焊缝区域与热影响区均较小;而2#、3#试样的焊缝区上下宽度基本一致,呈柱状。由此可见,提高焊接电流更容易焊透,有利于得到均匀饱满的焊接接头。

图5 接头宏观形貌Fig.5 Macro morphology of the joints

2.2 接头微观组织分析

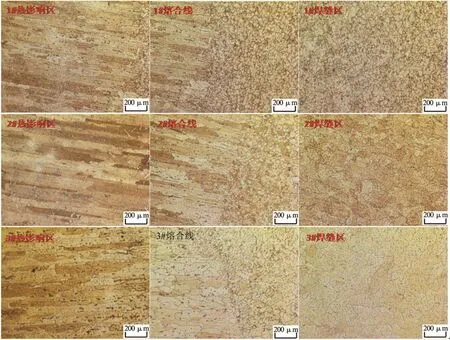

三种试样接头的金相显微照片如图6所示。可以看出,三种接头的微观组织基本相似,母材区域金相组织为α固溶体+团絮状共晶(Al2Cu)+点状析出物(CuMn2Al2),形态为板条状,分布均匀,沿轧制方向生长。热影响区受热循环的影响,原母材带状分布的晶粒沿轧制方向生长,越靠近熔合线的位置晶粒尺寸越是粗大,呈现出尺寸较粗大且不均匀的柱状晶粒,但相组成与母材基本相同[9]。熔合线区域分为半熔化区和未混合区,存在严重的组织形态不均匀性,这是熔合线两侧晶粒生长速度差异较大、过渡不均匀所导致的。焊缝中心区晶粒呈细小枝状晶与等轴晶,有方向性但排列呈无序状态,由焊丝与母材从液化状态凝固而成,具有铸造组织特征。

由图6可知,1#、2#、3#试样三种接头各区域面积占比和晶粒组织大小不同,这是装配间隙和热输入量不同所致。装配间隙直接影响焊缝区的宽度和大小,因此在焊接参数一定的前提下,装配间隙越大,熔池越大,形成的焊缝区面积也就越大。单位长度焊缝上的热输入为

图6 不同接头的微观组织形貌Fig.6 Microstructure morphology of joints

式中 k与散热效率有关的常数;v为焊接速度(单位:mm/min);I为焊接电流(单位:A)。假设焊接时热量损失为定值,由此推断出三种试样接头处的热输入量 Q2#>Q3#>Q1#。

田志杰等人[8]的研究表明,随着热输入量的增大,焊缝区和热影响区域会增大,且热影响区的晶粒也会更加粗大。因此,2#、3#试样晶粒尺寸明显大于1#试样。此外还可以看出,随着电流的增大,2#、3#试样熔合线处带状晶与等轴晶过渡更加均匀,熔合线强度更高。

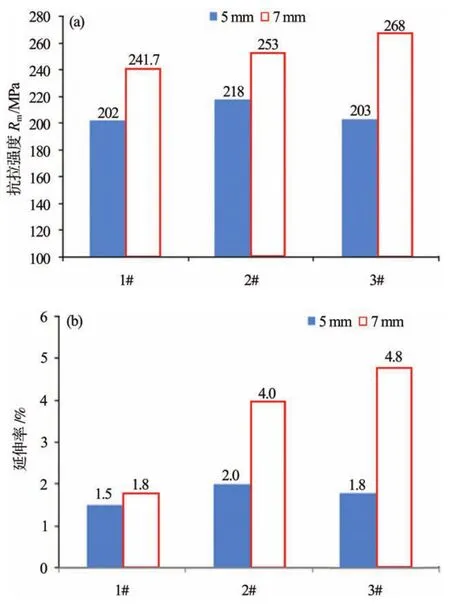

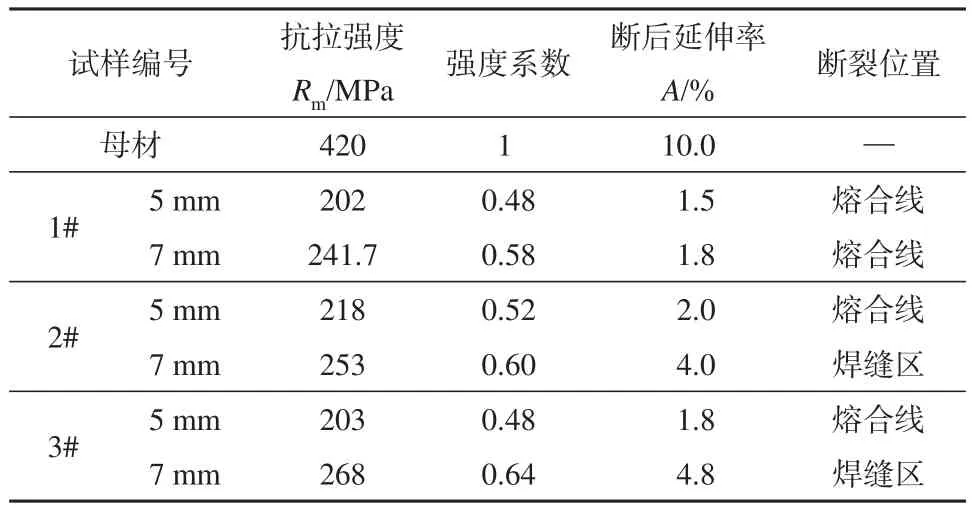

2.3 接头拉伸性能分析

三种接头拉伸性能结果如表4、图7所示。从拉伸结果来看,7 mm接头的抗拉强度和延伸率均优于5 mm接头。这主要是两类接头的断裂位置不同引起的,5 mm接头的断裂位置均在熔合线处,7 mm接头断裂位置则在热影响区与焊缝区域。由于两侧显微组织差异较大,应力较高,熔合线处一般是焊接接头中较为薄弱的区域,而且对缺陷的敏感性最高,在受力时很容易沿熔合线发生沿晶断裂。故5 mm接头的抗拉强度和延伸率远低于7 mm接头。比较1#、2#、3#接头的抗拉强度和延伸率发现,由于热输入量不足,熔合线两侧组织存在急剧过渡,从而使得接头受力时在此发生断裂,导致1#接头的平均屈服强度、平均抗拉强度和断后伸长率均较低。焊接电流较大时,母材与焊缝熔合更好,熔合线处组织更加均匀,受力不易被破坏,因此2#、3#接头的抗拉强度较高。

图7 1#、2#、3#试样接头拉伸性能对比Fig.7 Histogram of Tensile properties of joint1#,2#,3#

表4 对接+搭接接头拉伸性能Table 4 Tensile properties of the joints

此外,对比2#、3#试样的拉伸强度可以发现,2#试样中5 mm接头抗拉强度和延伸率较3#试样的更高,而3#号试样7 mm的板材接头抗拉强度则相对更高。分析认为,这是由于2#试样的焊接速度更慢,促进了盖面层焊缝与母材的熔合,使2#试样熔合线处的组织更加均匀,从而提升5 mm接头的抗拉强度。但是7 mm接头断裂位置均在焊缝,因此性能提高并不明显,反而可能由于热输入量过大发生晶粒长大和Al2Cu相的偏析,降低接头的力学性能,故2#试样的更低。

3 结论

文中通过优化焊接参数获得了成形良好的2219铝合金对接+搭接TIG焊接头,揭示了不同热输入下的对接+搭接接头分区组织特征。采用较大的焊接电流和焊接速度能够获得更均匀的接头组织。随着电流的增大和焊接速度的减小,5 mm接头(盖面层)的抗拉强度和延伸率均有较大的提升;但热输入量过大会使得热影响区发生晶粒长大和Al2Cu相的偏析,由于过烧导致7 mm接头抗拉强度有所降低。

因此,可以考虑在打底和填充层焊接参数不变的前提下,适当增大盖面层焊接电流、提高焊接速度来提高5 mm接头的抗拉强度,从而提高2219铝合金对接+搭接接头的力学性能。