齿套闭塞式锻造成形研究

闫中原,张晓波,徐洪磊,刘乐,纪小虎,李萍

齿套闭塞式锻造成形研究

闫中原,张晓波,徐洪磊,刘乐,纪小虎,李萍

(合肥工业大学 材料科学与工程学院,合肥 230009)

为了解决某截齿齿套锻压载荷大、模具寿命低、齿套腔充填难等技术问题。采用数值模拟的方法,选取不同的始锻温度和冲头进给速度,对截齿齿套热锻成形过程进行模拟分析,根据模拟结果优化参数。研究发现上下冲头载荷的增长趋势基本一致,但在成形伞头侧壁及伞头尾部时,下冲头成形载荷的增长率相较于上冲头有所增加。采用上冲头进给速度为10 mm/s,下冲头进给速度为23.50 mm/s,始锻温度为1000 ℃的优化参数,其最大成形载荷不会出现明显增加,另外最大等效应力和最大损伤因子皆较小,并且金属填充效果良好。通过分析始锻温度和冲头进给速度对截齿齿套成形的影响,并对其进行优化和控制,得出了最优工艺参数区间,为实际生产提供了参考依据和理论指导。

齿套;闭塞式锻造;始锻温度;冲头进给速度

矿用截齿齿套是采煤机上重要的连接部件,起到装夹截齿,使之固定于截齿座的作用[1],其中齿套是采煤机、刨煤机以及掘进机等采掘机械用在煤矿开采、巷道掘进以及隧道建设等工程中进行破岩落煤的关键部件[2],但由于工况环境较为恶劣,齿套和截齿磨损消耗较为严重[3]。一些研究者为了提高齿套和截齿的力学性能进而提出了相关的优化措施,主要集中在截齿齿套的材料选用和表面处理等方面[4-7],而齿套成形工艺多为热锻和冷锻相结合的方法,成形方案复杂且成本高。

针对矿用截齿齿套结构复杂、成形难等特点,文中提出了闭塞式锻造成形工艺,从一定程度上解决齿套因成形过程引起的成形缺陷和性能降低的问题。闭塞式锻造工艺是先将可分的凹模闭合,并对其施加足够的合模力,然后通过一个或多个冲头沿不同方向施加压力,使金属产生流动,从而可在一道变形工序中获得复杂零件[8]。此外,由于其成形过程中坯料处于强烈的三向压应力状态,因此适用于成形低塑性材料,而且金属流线沿锻件外形连续分布,所以其成形锻件的力学性能较好[9-11]。闭塞式锻造成形有诸多优点,国内外众多研究学者[12-14]利用数值分析软件对成形复杂件均做了深入的研究,分析了工艺参数对成形过程中金属流动、应力-应变分布和成形载荷等的影响。

虽然闭塞式锻造成形有诸多优点,但其优良的成形性能是建立在各加工参数最优化的基础上,文中采用Deform有限元软件对某截齿齿套闭塞式锻造成形过程进行三维数值模拟,在保证冲孔连皮位置及厚度不变的基础上,通过单因素方法探讨不同冲头进给速度、始锻温度对截齿齿套的影响,为截齿齿套热闭塞锻造工艺的优化和生产应用奠定基础。

1 工艺分析

图1为某型号截齿齿套的零件,该齿套外形为圆柱孔形件,其中最小孔径为35 mm,最大孔径为43.5 mm,零件头部为一个伞形凸台,其中凸台的最大直径为92 mm,齿套总长为139 mm。该零件材料选用超高强度钢42CrMo,因此需要对坯料进行加热,降低其变形抗力并且提高其塑性。此外齿套的形状复杂,为了保证成形质量,所以选择闭塞式锻造工艺。

2 有限元模型建立

根据体积不变原理[15],对截齿齿套进行体积计算,坯料规格为57 mm×103 mm,冲孔连皮保留在内径过渡区并且厚度设为6 mm。模拟时上凹模与下凹模完成合模,然后上下冲头分别向下、向上推挤成形齿套,闭塞式锻造有限元模型如图2所示。

利用三维造型软件UG获得以上成形工艺的模具结构及初始坯料的三维几何模型,然后转换成通用图形格式STL导入到Deform-3D前处理的Geometry模块中。坯料材质为42CrMo,选择Deform材料库中AISI-4140(20~1200 ℃)与之对应。设置坯料始锻温度为900 ℃,模具温度为400 ℃,上冲头的进给速度为10 mm/s,下冲头的进给速度为23.50 mm/s,上下冲头的运动时间皆为2.851 s,热传系数设为11 N/(s−1·mm−1·℃−1),坯料单元网格数为150 000,模具单元网格数为32 000,采用剪切摩擦模型且摩擦因数取0.3。

图1 截齿齿套零件图

图2 闭塞式锻造模型

3 模拟结果分析

3.1 成形过程分析

齿套闭塞式锻造载荷行程及坯料的充填过程如图3和图4所示。上冲头的载荷主要有2个明显的变化过程,首先上冲头挤压上半部分金属坯料使之填充圆筒壁(A),载荷随着冲头行程的增大而缓慢增加,之后当金属填充到圆筒直径过渡区(D)时,由于在圆筒直径过渡区(D)直径缩小,金属在圆筒直径过渡区(D)流动受阻,载荷增大的速率加快。最后当金属填充到齿套的顶部时,由于顶部的圆筒边缘缝隙(E)较小,金属填充时阻力进一步加大,使载荷急剧升高。但下冲头载荷与行程之间的变化关系则与之有所不同,这主要是齿套关键部位“伞头”的复杂结构所导致的,当下冲头向上移动挤压金属坯料使之向两侧流动时,载荷缓慢升高;当金属流动到齿套的伞头侧壁(C)时,金属流动受阻,流动速度减弱,所需载荷快速增大。当齿套伞头(F)填充相对完整时,由于齿套尾部(B)存在大部分还未填充的空腔,即金属将向尾部阻力较小的区域流动[16],所以此阶段下冲头载荷整体上基本不增加。当尾部区域填充较完整时,下冲头继续挤压金属使其填充未充满的齿套伞头尾部(G),此时阻力增大导致成形载荷急剧增大。

图3 闭塞式锻造载荷-上冲头行程曲线

图4 不同成形阶段坯料的充填示意

3.2 影响成形结果的因素分析

影响截齿齿套成形效果及成形载荷的因素及参数很多,文中着重分析始锻温度与冲头进给速度的影响。

3.2.1 始锻温度对成形载荷的影响

金属材料的变形抗力随着温度的升高会逐渐下降,为了降低成形载荷,要在尽可能高的温度下进行锻造。但过高温度可能使毛坯产生过热或过烧[17]。研究发现,42CrMo温锻成形一般选取温度为850~ 1200 ℃。在保证其他参数不变的条件下,为了研究42CrMo的最佳初始锻造温度,分别选取毛坯温度为900,950,1000,1050,1100,1150 ℃进行模拟。

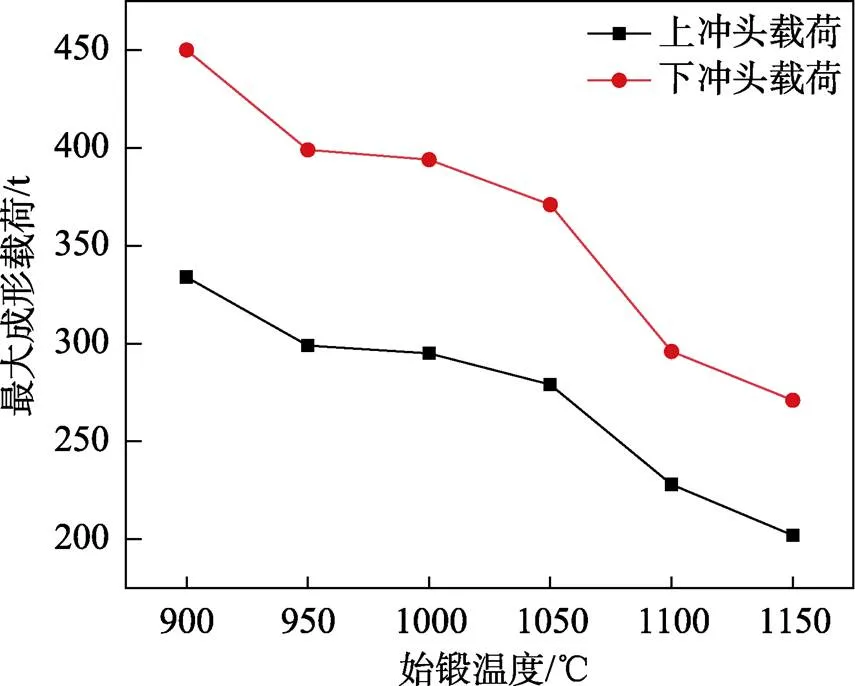

始锻温度对最大成形载荷的影响结果如图5所示。可以看出,坯料的始锻温度越高,变形抗力越小,则最大成形载荷越小。当始锻温度为900~950 ℃时,上下冲头的最大成形载荷呈明显下降的趋势;当始锻温度为950~1000 ℃时,上下冲头的最大成形载荷曲线出现平缓阶段,此时上冲头最大成形载荷约为297 t,下冲头最大成形载荷约为396.5 t;而1000 ℃之后,上下冲头的成形载荷又呈现出明显的下降趋势。在实际生产中,坯料会因热传导、热辐射及热对流等损失一部分热量从而导致坯料温度下降,而当毛坯的始锻温度为1000 ℃时,即使毛坯损失部分热量导致温度下降,但是其上下冲头所需的最大成形载荷也不出现明显增加。

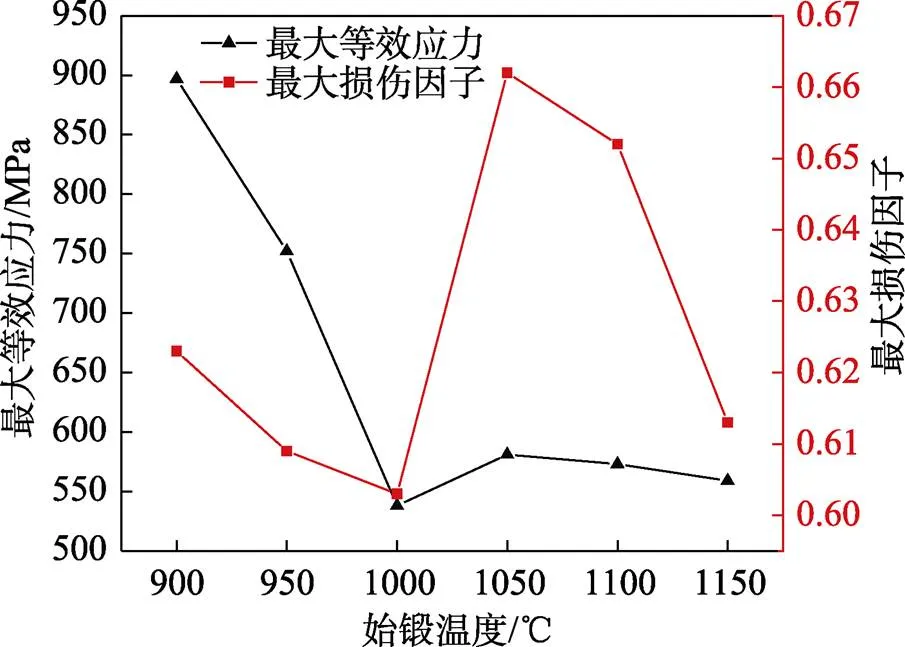

当始锻温度为900~1000 ℃,此时最大等效应力快速降低(如图6所示);而1000~1150 ℃时,等效应力缓慢增加,其中当始锻温度为1000 ℃时,最大等效应力为最小值538 MPa,并且此时易损伤处(齿套伞头凸筋部位)的最大损伤因子也存在最小值0.602。综上所述,当始锻温度为1000 ℃时,成形锻件的质量最佳。

图5 始锻温度对最大成形载荷的影响

图6 始锻温度对最大等效应力及最大损伤因子的影响

3.2.2 冲头进给速度对锻件成形性的影响

冲头进给速度的不同导致了金属质点间速度场分布的不同,从而对零件质量、模具寿命有很大影响[18]。因此在保证其他参数、冲孔连皮位置及厚度不变的情况下,为了研究不同进给速度对锻件成形质量的影响规律,上冲头进给速度选为1,5,10,15,20 mm/s,对应地,下冲头进给速度分别为2.35,11.71,23.5,35.25,47 mm/s。

上、下冲头的进给速度对最大成形载荷的影响如图7所示。当上冲头的进给速度为1~10 mm/s时,其上、下冲头的最大成形载荷表现出降低的趋势;而当上冲头进给速度大于10 mm/s时,其上、下冲头的最大成形载荷趋势有所不同,上冲头最大成形载荷表现为先增加后降低,而下冲头载荷为平稳增加。上冲头进给速度为10 mm/s时,上、下冲头的最大成形载荷皆为最小值,此时上、下冲头的最大成形载荷分别为295 t和394 t。

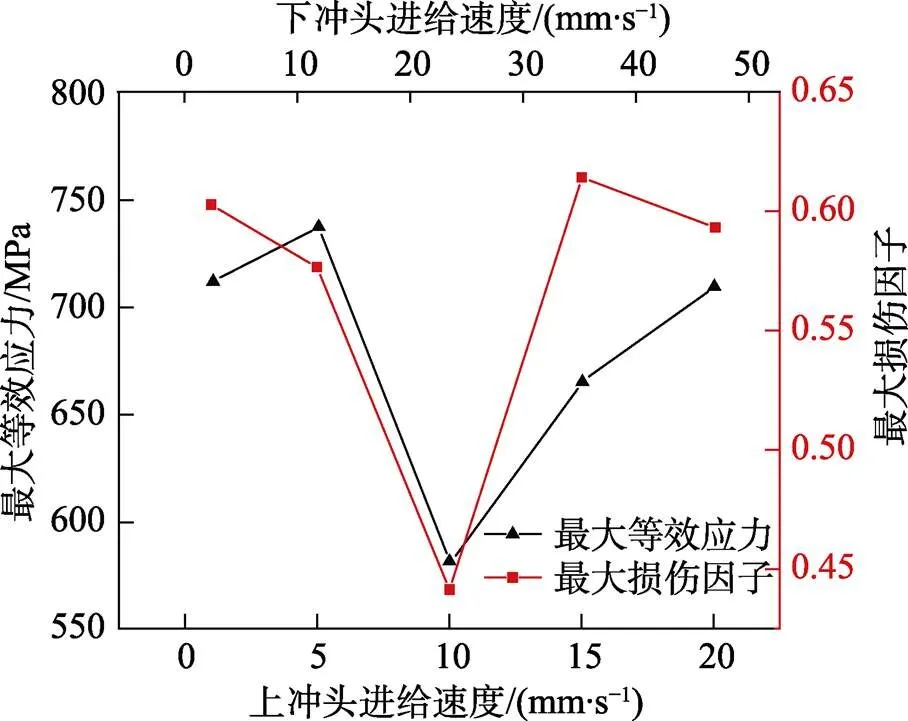

模拟获得的冲头进给速度对锻件最大等效应力、最大损伤因子的影响趋势如图8所示。可以看出,当上冲头进给速度为0~5 mm/s和10~20 mm/s时,最大等效应力皆处在上升趋势,当上冲头进给速度为10 mm/s时,最大等效应力处于最小值581 MPa,即模具型腔所处的压力最小。此外上冲头进给速度取10 mm/s时,锻件的最大损伤因子为最小值0.441,可推测此时锻件成形过程中开裂的倾向最小。综上所述,当上、下冲头进给速度分别取10 mm/s和23.50 mm/s时,有利于成形较好的锻件。

图7 冲头进给速度对最大成形载荷的影响

图8 冲头进给速度对锻件最大等效应力和最大损伤因子的影响

4 优化工艺模拟

结合以上模拟分析结果,在保证冲孔连皮的位置及厚度不变的前提下,选取坯料始锻温度为1000 ℃,上冲头进给速度为10 mm/s,下冲头进给速度为23.50 mm/s,进行模拟分析,所得结果如图9所示。

从优化后的结果可以发现,其上、下冲头的最大成形载荷分别为295 t和394 t,满足特定设备压力机的成形吨位要求;最大等效应力为581 MPa、最大损伤因子为0.441,并且相较而言最小;此外金属与模具型腔接触良好并且较难成形的伞头尾部也填充得相对完整。

图9 优化后的有限元模拟数据

5 实验验证

实验材料选用42CrMo,优化选取的工艺参数为:在保证冲孔连皮位置及厚度不变的前提下,上冲头进给速度为10 mm/s,下冲头进给速度为23.50 mm/s,始锻温度为1000 ℃。验证结果如图10所示,可以看出整个锻件充填完整并且难成形的伞头尾部充填也相对完整,此外整个锻件表面成形质量良好,载荷满足压力机设备要求。

图10 实验结果

6 结论

对某型号截齿齿套的闭塞式锻造成形进行研究,分析了不同工艺参数对成形结果的影响,得出以下结论。

1)截齿齿套热闭塞式成形过程中,上、下冲头载荷的增长趋势基本一致。但是由于齿套“伞头”部位结构复杂,在成形伞头侧壁及伞头尾部时,下冲头成形载荷增长率相较于上冲头有所增加。

2)截齿齿套热闭塞式成形时,采用上冲头进给速度为10 mm/s,下冲头进给速度为23.50 mm/s,始锻温度为1000 ℃的优化参数,其毛坯损失的热量导致的最大成形载荷不会出现明显增加;此外最大等效应力和最大损伤因子皆较小,并且整体的金属填充效果良好。

3)经实验验证发现,优化参数后成形的整个锻件填充完整并且难成形的伞头尾部充填也相对完整,表面成形质量良好,与模拟结果相匹配。

[1] 彭勇. 矿用截齿齿套温锻成型工艺优化[J]. 山东工业技术, 2018(16): 31.

PENG Yong. Optimization of Warm Forging Process for Mining Cut-Off Tooth Sleeve[J]. Shandong Industrial Technology, 2018(16): 31.

[2] 许煦. 一种煤截齿的高强度耐腐蚀齿套: 中国, CN210768760U[P]. 2020-06-16.

XU Xu. High-Strength Corrosion-Resistant Tooth Sleeve of Coal Cutting Tooth: China, CN210768760U [P]. 2020-06-16.

[3] TIRYAKI B. In Situ Studies on Service Life and Pick Consumption Characteristics of Shearer Drums[J]. Journal of the South African Institute of Mining and Metallurgy, 2004, 104(2): 107-121.

[4] 王景辉. 采煤机截齿失效机理及改进技术措施研究[J]. 煤炭与化工, 2018, 41(12): 79-81.

WANG Jing-hui. Study on Shearer Pick about Failure Mechanism and Improvement Measures[J]. Coal and Chemical Industry, 2018, 41(12): 79-81.

[5] 韩小冰. 采煤机截齿齿体材料及工艺研究[J]. 当代化工研究, 2020(9): 127-128.

HAN Xiao-bing. Research on Material and Technology of Cutting Pick Tooth of Shearer[J]. Modern Chemical Research, 2020(9): 127-128.

[6] 张敬业. 金属型镶铸采煤机截齿的组织与性能研究[D]. 大连: 大连理工大学, 2019: 10-12.

ZHANG Jing-ye. Research on Structure and Properties of Metal Mold Cast-In Shearer Cutting Pick[D]. Dalian: Dalian University of Technology, 2019: 10-12.

[7] 程晔锋, 程巨强, 李晴. 35SiMnMo和42CrMo钢截齿体组织及性能的比较[J]. 煤矿机械, 2019(4): 79-80.

CHENG Ye-feng, CHENG Ju-qiang, LI Qing. Comparison of Microstructure and Property of 35SiMnMo and 42CrMo Steel Pick Body[J]. Coal Mine Machinery, 2019(4): 79-80.

[8] 周结魁, 薛克敏, 徐迎强, 等. 冲孔连皮对伞齿轮冷闭塞锻造成形的影响研究[J]. 模具技术, 2011(6): 9-12.

ZHOU Jie-kui, XUE Ke-min, XU Ying-qiang, et al. Research on the Effect of Punching Wad on Bevel Gears Cold Closed-Die Forging[J]. Die and Mould Technology, 2011(6): 9-12.

[9] 杨程, 丁伯艮, 庄晓伟, 等. 不对称喷油器体闭塞锻造成形[J]. 塑性工程学报, 2018, 25(4): 27-31.

YANG Cheng, DING Bo-gen, ZHUANG Xiao-wei, et al. Closed Die Forging of Asymmetry Fuel Injector Body[J]. Journal of Plasticity Engineering, 2018, 25(4): 27-31.

[10] 金凤臻, 黄婷, 李瀚伟, 等. 新能源空调压缩机轴承座成形工艺研究[J]. 锻造与冲压, 2018(17): 63-65.

JIN Feng-zhen, HUANG Ting, LI Han-wei, et al. Study on the Forming Process of the Bearing Housing of the New Energy Air Conditioning Compressor[J]. Forging and Metalforming, 2018(17): 63-65.

[11] SHAN De-bin, LIU Fang, XU Wen-chen, et al. Experimental Study on Process of Precision Forging of an Aluminium-Alloy Rotor[J]. Journal of Materials Processing Technology, 2005, 170(1): 412-415.

[12] ZHANG Wei, YU Dong-dong. Closed-Die Forging Technology and Numerical Simulation of Aluminum Alloy Connecting Rod[J]. Open Physics, 2019, 17(1): 497-504.

[13] SONG J H, IM Y T. Process Design for Closed-Die Forging of Bevel Gear by Finite Element Analyses[J]. Journal of Materials Processing Technology, 2007, 192/193: 1-7.

[14] 乔硕, 刘国凯, 周结魁, 等. 行星齿轮冷闭塞式锻造工艺数值模拟和试验研究[J]. 精密成形工程, 2012, 4(6): 5-8.

QIAO Shuo, LIU Guo-kai, ZHOU Jie-kui, et al. The Numerical Simulation and Experimental Study of Cold Closed Die Forging Process of Planetary Gear[J]. Journal of Netshape Forming Engineering, 2012, 4(6): 5-8.

[15] 刘翠侠, 张治民, 李国俊, 等. 带枝娅筒形件挤压成形工艺研究[J]. 锻压技术, 2015, 40(3): 53-57.

LIU Cui-xia, ZHANG Zhi-min, LI Guo-jun, et al. Research on Extrusion Forming Process of Gylindrical Parts with Branches[J]. Forming and Stamping Technology, 2015, 40(3): 53-57.

[16] С.И.古布金. 金属压力加工原理[M]. 北京: 高等教育出版社, 1955: 248-352.

GUBKIN С И. Principles of Metal Pressure Machining[M]. Beijing: Higher Education Press, 1955: 248-352.

[17] 陈邦华, 夏玉峰, 杜婉婉. 汽车离合器盘毂温精锻工艺的数值模拟和实验研究[J]. 热加工工艺, 2014, 43(13): 103-105.

CHEN Bang-hua, XIA Yu-feng, DU Wan-wan. Simulation and Experiment Study on Warm Forging Process for Auto Clutches Disc Hub[J]. Hot Working Technology, 2014, 43(13): 103-105.

[18] 仇伟, 王天舒, 梁鹤, 等. 星形套冷态闭塞式精锻成形分析[J]. 精密成形工程, 2015, 7(4): 48-52.

QlU Wei, WANG Tian-shu, LIANG He, et al. Analysis on the Process of Cold Enclosed Precision Forging of Starlike Sleeve[J]. Journal of Netshape Forming Engineering, 2015, 7(4): 48-52.

Closed Die Forging Forming of the Truncated Tooth Sleeve

YAN Zhong-yuan, ZHANG Xiao-bo, XU Hong-lei, LIU Le, JI Xiao-hu, LI Ping

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to solve the technical problems in forging of truncated tooth sleeve such as high forging load, low die life and difficulty in filling the cavity. Numerical simulation was used to simulate and analyze the hot forging forming process of a truncated tooth sleeve by selecting different starting forging temperature and punch feed rates, and the parameters were optimized according to the simulation results. The growth trend of the load on the upper and lower punches was basically the same. However, in the forming of side wall and end of the umbrella head, the growth rate of the forming load on the lower punch increased compared to that on the upper punch. With the optimized parameters of an upper punch feed rate of 10 mm/s, a lower punch feed rate of 23.50 mm/s and a starting forging temperature of 1000 ℃, the maximum forming load did not increase significantly. In addition, the maximum effective stress and the maximum damage factor were smaller, and the metal filling effect was better. The effects of the starting forging temperature and punch feed rate on the forming of truncated tooth sleeve are analyzed and the starting forging temperature and punch feed rate are optimized to obtain the optimum process parameters, which provides a reference basis and theoretical guidance for practical production.

truncated tooth sleeve; closed die forging forming; starting forging temperature; punch feed rate

10.3969/j.issn.1674-6457.2022.02.006

TG316.3

A

1674-6457(2022)02-0033-06

2021-07-05

校企合作项目(W2021JSKF0334)

闫中原(1996—),男,硕士生,主要研究方向为材料成形过程与技术。

李萍(1973—),女,博士,教授,主要研究方向为精密塑性成形工艺与仿真。