预埋增强介质对玻璃纤维复合材料低温弯曲性能的影响

刘喜亮, 许成阳, 王共冬, 李南, 王萌, 韩承霖, 魏玲

(沈阳航空航天大学航空宇航学院, 沈阳 110136)

玻璃纤维增强塑料(glass fiber reinforced plastic,GFRP)因其可设计性好、质量轻、耐腐蚀性强等优点而被广泛应用于航空航天、导弹卫星等军事领域。当飞机在低温环境飞行时,机身与机翼等重要部件常面临弯曲应力作用的考验,容易产生分层等缺陷,导致部件结构性能显著降低,因此优化复合材料在低温环境下的层间断裂韧性及预防分层的研究日益成为热点[1-2]。

目前,优化层间断裂韧性的主要方法是在层间添加增强介质,如碳纳米管和石墨烯已作为增强介质被广泛应用[3-4]。Shin等[5]通过在复合材料层合板间预埋碳纳米管进行轧制的方法,验证了碳纳米管可以有效提高层合板的层间断裂韧性。Li等[6]研究了预埋碳纳米管薄膜对GFRP构件层间剪切强度的影响,研究发现层合板固化时,碳纳米管随着树脂扩散到纤维表面,增强了纤维/基体界面的摩擦力与黏接性,因此提高了GFRP层合板的力学性能。张颖等[7]研究了预埋碳纤维粉对GFRP构件弯曲强度的影响,结果表明添加碳纤维粉使GFRP构件的弯曲强度提高92%。Zhou等[8]研究了预埋碳纳米管对碳纤维复合材料层合板的弯曲强度和Ⅰ型分层断裂能的影响,分析得出含有碳纳米管的试样具有更好的弯曲强度,分层断裂能提高125%。Mishra等[9]研究了不同浓度石墨烯材料对GFRP层压板力学性能的影响,研究发现添加含量为2%石墨烯增强玻璃纤维复合材料的弯曲强度和冲击强度效果最好。Hua等[10]研究了玻璃纤维表面接枝氧化石墨烯/碳纳米管复合涂层对力学性能的影响,验证了混合涂层能有效地增强玻璃纤维表面对环氧树脂基体的润湿性,提高力学性能。Vardhan等[11]研究了在复合材料层间预埋陶瓷颗粒对复合材料的力学性能的影响,分析得出陶瓷颗粒可以有效增强复合材料的力学性能。在实际应用中,复合材料往往不是在理想条件下使用,如低温环境对复合材料的分层情况有很大的影响。Han等[12]通过在复合材料中预埋碳纳米管和碳粉的方法,研究预埋增强介质的层合板在低温循环下的剪切强度变化,研究发现添加碳纳米管和碳粉使复合材料层合板层间结合更紧密,因此提高了层间剪切强度。沈小军等[13]通过在纤维复合材料中预埋石墨烯混合碳纳米管的方法,研究复合材料超低温下的力学性能,研究发现添加石墨烯-碳纳米管能有效增强复合材料超低温下的力学性能。赫玉欣等[14]通过在碳纤维复合材料中预埋Fe3O4修饰氧化后的碳纳米管的方法,研究复合材料在超低温循环条件下的抗微裂纹性能,结果表明预埋Fe3O4修饰氧化后的碳纳米管的碳纤维复合材料的微裂纹密度在超低温环境下降低了56.2%。

由于飞机上的复合材料在低温环境下的力学性能和常温环境下相比有明显差异,容易影响飞机高空飞行时的安全性。因此,现通过在GFRP层合板中预埋碳纳米管薄膜与碳粉薄膜,开展低温环境下三点弯曲试验,同时进行理论分析,将试验结果结合微观图像进行对比分析,分别研究预埋碳纳米管薄膜与碳粉薄膜的GFRP层合板在不同温度下的力学性能,最后从经济性角度进行分析,给出低温环境下有效提高复合材料弯曲承载能力的可行性方案, 节约成本,为后续在飞机上的应用提供理论和试验依据。

1 三点弯曲试验

1.1 试验条件

1.1.1 试验材料

使用玻璃纤维/环氧树脂单向预浸料(山东威海光威复合材料有限公司),型号6509/G15000,树脂体积分数为33%,参数如表1所示。多壁碳纳米管薄膜(成都佳材有限公司),型号JCMWCP,碳纳米管含量0.5 g,厚度为40~60 μm,尺寸Φ12~13 cm。碳粉薄膜(昆山新业材料有限公司),碳粉含量0.5 g,厚度为25~50 μm,尺寸20 cm×25 cm。

表1 复合材料基本力学性能Table 1 Basic mechanical properties of glass fiber composites

1.1.2 试件设计

首先,铺贴GFRP层合板第2层至第15层,其次将裁剪好的矩形尺寸约为80.5 mm×13.5 mm的薄膜直接附着在GFRP层压板的第2层上面和第15层下面,最后,铺贴第1层和第16层,如图1所示。同时,铺贴GFRP层合板的每3层及全部铺贴后均真空抽15 min进行预压实处理。

成型工艺:在120 ℃和0.6 MPa的固化压力下使用热压罐固化2 h后,再经过1 h的降温过程得到试验所需GFRP层合板,GFRP试样尺寸参照《定向纤维增强聚合物基复合材料弯曲性能试验方法》(GB/T 3356—2014)。图1所示为碳纳米管薄膜和碳粉薄膜在GFRP上下表面的位置示意图。

图1 碳纳米管薄膜/碳粉薄膜在GFRP层压板上的 位置示意图Fig.1 The layout of CNT or carbon on the GFRP laminate

1.1.3 试验方案

试样分为6组,分别为不同温度下有无预埋碳纳米管薄膜和碳粉薄膜的层合板,每组5个样件,长为80 mm,宽为13 mm,如表2所示。

表2 试件设计方案Table 2 Design scheme of specimen

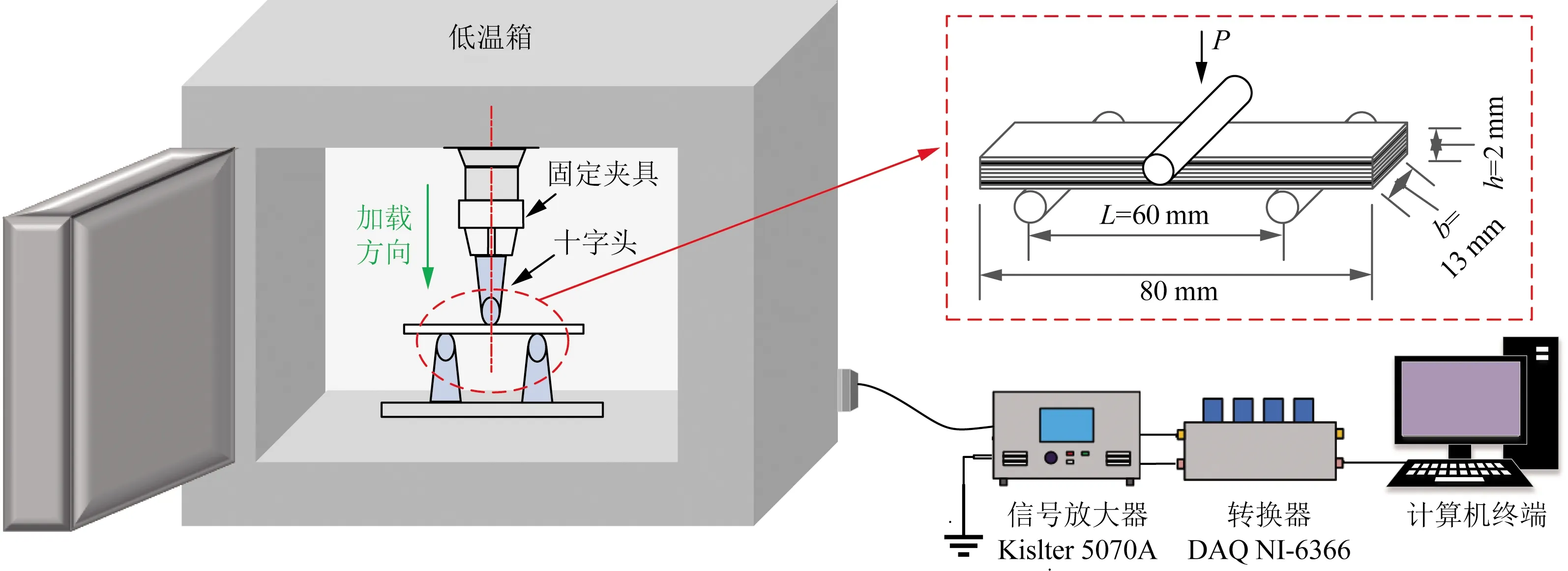

参照《定向纤维增强聚合物基复合材料弯曲性能试验方法》(GB/T 3356—2014)进行三点弯曲试验,弯曲试验设备为沈阳紫微机电设备有限公司生产的万电液伺服能试验机(WEW-LT),设置压头加载速度与卸载速度均为2 mm/min,试验示意图如图2所示。预先设置低温箱温度为-60 ℃,当低温箱达到规定温度,对试件A0、B0、C0进行15 min保温,再以2 mm/min速度在试件中点处施加连续弯曲静力载荷直至试件破坏,重复上述试验步骤完成试验,每组试验做5次,取算术平均值。

通过机器测力传感器记录所施加的力,并转化为机械应力σ,同时定义ε为机械应变。机械应力与应变如式(1)、式(2)所示。

(1)

(2)

式中:P为荷载,N;L为支撑跨距,mm;b为试件宽度,mm;δ为压头挠度,mm;h为试件厚度,mm。

2 试验结果与分析

2.1 应力-应变曲线

在常温和低温条件下分别进行碳纳米管薄膜增强GFRP层合板、碳粉薄膜增强GFRP层合板与普通GFRP层合板的三点弯曲试验,得出应力-应变曲线图,如图3所示。

通过对图3进行分析可知,随着应变的增加,预埋碳纳米管薄膜A0试件在低温下能承受的应力情况高于预埋碳粉薄膜的B0试件,高于无预埋的C0试件; A0试件在低温下能承受的应力情况高于A1试件在常温下能承受的应力情况;B0试件低温下能承受的应力情况高于B1试件常温下能承受的应力情况,高于无预埋的C0试件低温下能承受的应力情况。验证了预埋碳纳米管薄膜和碳粉薄膜可以有效增强GFRP试件的弯曲性能。

对比常温和低温环境下GFRP试件对应的弯曲极限载荷可知,低温条件下,A0试件、B0试件相比无预埋的C0试件的极限载荷分别提高74.9%和51.5%,A0试件相对于B0试件的极限载荷分别提高了15.4%。常温条件下,A1试件、B1试件相比无预埋的C1试件的极限载荷分别提高了75.3%和53.1%,A1试件相对于B1试件的极限载荷提高了14.5%。

低温下的C0试件能承受的应力情况高于常温的C1试件,随着温度的降低,纤维和树脂会有不同程度的收缩,使界面摩擦力增大,即低温环境下界面摩擦力比常温环境下强,进而提高了纤维树脂界面的黏接强度,所以玻璃纤维复合材料在低温环境下的力学性能比常温环境下强。

预埋碳纳米管薄膜的A0试件与预埋碳粉薄膜的B0试件在低温下能承受的应力情况高于低温下无预埋的C0试件,在制备过程中,碳纳米管和碳粉会在纤维表面形成许多细小凹痕,增大纤维/基体的接触面积,也增加了纤维表面的粗糙度,通过机械啮合作用和范德华力等作用,同时增加了界面摩擦力,增强了纤维/基体界面的黏接性,提高界面强度。而且,层合板在施加载荷下发生断裂破坏时,碳纳米管与碳粉可以通过桥接作用[15-16],对产生裂纹的初期阶段起到抑制作用,提高树脂基体的抗破坏性能。

图2 三点弯曲试验示意图Fig.2 Schematic diagram of three-point bending test

A0试件低温下能承受的应力情况高于B0试件的原因可能是碳粉在树脂中的分布没有碳纳米管分布均匀,碳粉容易形成局部团聚现象。树脂对碳粉的包覆容易出现球形聚合,导致碳粉不能很好分

图3 应力-应变曲线Fig.3 Stress-strain curve

散,导致预埋碳粉薄膜复合材料在受力时会有应力集中的行为,所以A0试件低温下能承受的应力情况高于B0试件。

2.2 SEM图像

由图4(a)和图4(b)可见,碳纳米管薄膜与纤维-树脂间有较好的结合界面,纤维表面十分粗糙,当压头接触层合板产生裂纹时,碳纳米管通过桥接作用来阻碍裂纹的扩展,从而增加裂纹扩展所需要的载荷,即提高了GFRP层合板的层间力学性能。分析上述现象产生原因,可以观察到图4(a)中纤维表面比图4(b)粗糙,表明低温环境下的碳纳米管薄膜与纤维-树脂间的结合比常温下更紧密,增强了纤维/基体界面的黏接性。再结合力学测试结果可证实,碳纳米管薄膜确实改善了层间结合性能,因此力学性能最为突出。

观察图4(a)与图4(c),图4(a)中纤维表面比图4(c)粗糙,即图4(a)界面摩擦力比图4(c)大, 进

图4 试件微观图Fig.4 Specimen microscopic diagram

而影响到界面的黏接强度,可以推测低温环境下的碳纳米管薄膜与纤维-树脂间的结合能力比碳粉薄膜强。同时观察图4(c)与图4(d),图4(c)相对图4(d) 纤维表面无明显的碳粉团聚现象,低温条件下的B0试件,纤维、树脂黏接性比常温好,碳粉与纤维-树脂间的结合比常温时更紧密。结合力学测试结果,分析上述现象产生原因,裂纹产生时,碳粉阻碍裂纹扩展能力没有碳纳米管强,因此纤维-碳粉-树脂混合界面层间结合性能低于纤维-碳纳米管-树脂混合界面层间结合性能,所以B0试件弯曲强度强于B1试件,仅次于A0试件、A1试件。

观察图4(e)和图4(f),图4(e)中纤维树脂界面的黏接现象比图4(f)明显许多,即低温环境下界面摩擦力比常温环境下强,进而提高了纤维树脂界面的黏接强度,所以低温下玻璃纤维复合材料的力学性能比常温强。

综上可知:在相同温度条件下,在施加弯曲载荷过程中,层合板层间因为有碳纳米管薄膜和碳粉薄膜的存在,形成纤维-碳纳米管/碳粉-树脂混合界面,尤其无序和交错的碳纳米管与碳粉在纤维、树脂之中的桥接作用,在断裂破坏表面产生机械啮合,使得碳纳米管与碳粉的存在有效阻碍了裂纹扩展,从而提高GFRP层合板的弯曲强度以及弯曲极限承载能力,但是碳粉阻碍裂纹扩展能力没有碳纳米管强,即预埋碳纳米管薄膜方案的GFRP层合板力学性能较强;预埋碳粉薄膜方案和预埋碳纳米管薄膜方案的试件相比弯曲强度略有降低,但是依然有效增强了GFRP的力学性能,而且同体积的碳粉薄膜的成本价格是碳纳米管薄膜的三分之一。综上所述,预埋碳粉薄膜增强GFRP的力学性能方案具有最佳性价比。

3 结 论

(1) 通过三点弯曲实验得出:低温环境下,预埋碳纳米管薄膜的GFRP试件的弯曲强度提高了74.9%、预埋碳粉薄膜的GFRP试件的弯曲强度提高了51.5%,预埋碳纳米管薄膜比预埋碳粉薄膜增GFRP层合板的低温弯曲性能效果好,预埋碳粉薄膜增强GFRP的力学性能方案更经济。

(2) 通过理论分析结合微观形貌图得出:制备预埋碳纳米管薄膜与碳粉薄膜的GFRP层合板过程中,碳纳米管和碳粉会在纤维表面形成许多细小凹痕,增大纤维/基体的接触面积,也增加了纤维表面的粗糙度,增加了界面摩擦力,增强了纤维/基体界面的黏接性,提高界面强度。发生断裂破坏时,碳纳米管与碳粉可以通过桥接作用,对产生裂纹的初期阶段起到抑制作用,提高树脂基体的抗破坏性能,所以预埋碳纳米管薄膜与预埋碳粉薄膜可以增强GFRP层合板低温弯曲性能。