某海上平台乙二醇脱水再生系统模拟

曹秀清, 陈晨, 唐文献*, 李华, 王帅康, 王文涛

(1.江苏科技大学机械工程学院, 镇江 212000; 2. 重庆前卫科技集团有限公司, 重庆 401121)

随着中国深水天然气田的不断开发,乙二醇因其无毒、不易挥发和蒸发损失量小等特点,被用作水合物抑制剂从南海某海域的海上平台上注入至深水海管中,以防管内水合物产生,造成管线阀门等设备堵塞,影响生产的正常运行。出于经济成本考虑,需对乙二醇溶液进行循环再生使用,传统乙二醇再生一般用于陆地地面,该技术相对成熟,但由于深水天然气田的采出水中含有大量的盐离子和杂质,当溶液经过多次循环再生后,溶液中的盐分和杂质会不断增加,管道及设备易产生结垢和腐蚀。故乙二醇再生与回收系统(monoethylene glycol regeneration and recovery system,MRU)需将乙二醇富液中的烃类、CO2、水和盐等杂质脱除至可接受的范围内,然后输送回深水管道,从而达到乙二醇的循环使用[1-7]。目前,针对MRU系统的研发制造并应用的公司主要有Cameron、Aker Solutions、CCR、COMART等[8-12],中国目前已有的海上MRU系统均是由国外公司完成。

在MRU系统研究方面,刘飞龙等[1]介绍了MRU系统中的各工艺流程,并确定了主要参数。郝蕴等[2]结合了Aspen HYSYS、PROII软件的计算结果确定了MRU的关键工艺参数,通过采用特殊工艺设计方案解决了相关难题。唐文献等[3]采用Aspen Plus软件对MRU系统中的预处理单元和脱水再生单元进行了参数优化,通过对比乙二醇损失量、二价盐的脱除率和能耗确定了相关操作参数,但未考虑系统因脱水率过大而导致一价盐析出,从而造成设备发生结垢和腐蚀。梁羽等[13]采用Aspen Plus软件对MRU系统中的脱盐单元进行了核心工艺流程模拟,通过对比乙二醇循环量和能耗确定了负压闪蒸罐的操作压力和循环加热温度等。刘康等[14]针对脱盐闪蒸罐内NaCl晶体粒度分布的情况进行了实验数据对比,确定了相关工艺参数,解决了设备堵塞/结垢等问题。

在乙二醇损耗研究方面,晁宏州等[15]建议通过操控塔底温度解决乙二醇质量浓度不合格的情况。李飞等[16]通过定期排烃、在再生塔内加入消泡剂等方法解决乙二醇损失量过大的问题。梁平等[17]通过减少乙二醇富液注入量,增加塔顶回流量使乙二醇损耗减小。

在设备优化研究方面,杨靖等[18]采用Aspen Plus软件对精馏塔的理论板数、回流比和进料位置进行了优化研究,通过对比换热器的能耗,确定了回流比大小和进料位置。王正勇等[19]对MRU系统中的颗粒过滤器进行优化,更换了滤布和助滤剂,提高了再生周期的平均处理量。陈晨等[20]针对立式热虹吸式在运行过程中出现了运行不稳定、达不到操作要求等问题,提出了在换热管内插入纽带。何景阳[21]分析再沸器换热效率低的原因,通过在换热管内加装螺旋丝强化换热,取得了不错的效果。

在天然气及醇类脱水研究方面,仝淑月等[22]研究了近年来常见的天然气脱水技术,指出了目前气脱水工艺流程复杂、能耗高和效率低等问题。王飞等[23]采用Aspen HYSYS软件对三甘醇(triethylene glycol,TEG)脱水工艺进行了优化研究,确定了吸收塔类型,通过控制天然气入口温度、贫甘醇入口温度和贫甘醇质量分数来降低干气含水量。李天斌[24]采用Aspen HYSYS软件对TEG脱水及再生系统进行了优化研究,确定了TEG循环量、再沸器操作温度和汽提气用量等最佳操作值。

在MRU系统中,脱水再生系统的能耗占比最大,分析现有的文献可知,目前脱水再生系统的工艺参数还存在着一定的优化空间。为防止溶液在脱水过程中盐类的析出对系统设备造成结垢和腐蚀,并为了达到节能降耗和降低生产成本的目的,采用软件Aspen Plus对MRU脱水再生系统进行模拟优化研究。对乙二醇贫液出口浓度、再生塔和再沸器等设备进行工艺参数优化,分析计算结果,确定各变量之间的相互关系,确定各设备的最优操作参数,从而为MRU脱盐工艺奠定基础,为MRU系统早日国产化提供一定的技术理论支持。

1 MRU脱水再生系统基础

1.1 设计的基础参数

根据文献[1]可知,MRU系统分为3个子系统,分别为预处理、脱水再生及脱盐,经模拟MRU预处理系统后,得到乙二醇富液的工艺参数,即脱水再生系统的进料质量流量为26 270.1 kg/h(其中,乙二醇占比为55.38%,水占比41.57%,一价盐占比3.05%),压力为200 kPa,温度为75 ℃。

1.2 工艺流程描述

MRU脱水再生工艺流程如图1所示。温度为75 ℃、压力为200 kPa的乙二醇富液在进入再生塔前,与塔底出来的乙二醇贫液在贫/富液换热器内进行换热,乙二醇富液换热至一定温度后进入再生塔内进行精馏,再生塔上段为精馏段,下端为提馏段,塔顶冷凝器提供液相回流,塔底再沸器提供气相回流。在精馏段,气相上升的过程中,乙二醇富液中的轻组分(水蒸气)得到精制,并在气相中不断增浓,轻组分(水蒸气)经塔顶冷凝器冷凝后进入回流罐中,一部分冷凝液回流塔内,其余的由排水泵排出;重组分(乙二醇)在提馏段得到增浓后,塔釜的乙二醇贫液经再沸器加热后,气相进入塔底,液相乙二醇贫液由乙二醇贫液泵进入到贫/富液换热器与乙二醇富液进行换热,乙二醇贫液经过换热降温后进入脱盐流程[1]。

图1 MRU再生脱水工艺流程图Fig.1 MRU regeneration dehydration process flow chart

1.3 物系方法

经预处理后,富液中含有乙二醇、水、一价盐[25],根据文献[13]可知,乙二醇富液因有水和高溶解度盐的存在而形成一个电解质系统,选用电解质模块比较适合,电解质模块的物性方法有ELECNRTL、ENRTL-RK、ENRTL-SR、NRTL-SAC。根据乙二醇富液电解质系统的特点,为了使模拟结果更接近于实际,故乙二醇脱水再生工艺采用ENRTL-RK方程作为物性方法。

2 再生脱水系统模拟及分析

使用软件Aspen Plus对MRU脱水再生系统进行严格模拟时,需先对再生塔进行简捷计算,根据简捷计算的结果,确定了再生塔理论塔板数为19,进料塔板数为15,塔进料压力为130 kPa,塔顶回流比为0.05,塔顶冷凝器为全凝,冷凝器压力为25 kPa,塔釜再沸器设置为釜式再沸器,再沸器压力为50 kPa,泵效率为0.8,驱动机效率为0.95,泵出口压力为400 kPa。

MRU脱水再生系统的关键是其能耗、乙二醇损耗和乙二醇贫液出口浓度。因此,需要掌握几个重要参数如塔进料温度、塔压、再沸器和冷凝器的操作压力及温度、回流比和塔进料位置等,分析各工艺参数对系统功耗和乙二醇损耗的影响,最终确定各工艺参数的最优值。

2.1 贫液浓度和进料温度的影响

当乙二醇作为水合物抑制剂时,通常乙二醇贫液的浓度要求达到80%~95%,理论上乙二醇贫液的浓度越高,吸水汽的效果越好。根据文献[13]可知,MRU脱水再生系统的下游脱盐系统的循环流量会因乙二醇贫液的含水率增加而减小,由此设备的造价会降低,但加热器的功率也随之增大。因此乙二醇贫液的质量浓度应控制在一个合适的范围,根据相关文献可知,克拉2气田乙二醇循环系统出口贫液浓度为85%[15],南海深水气田群番禺34-1CEP平台MRU出口贫液为80%[2]。通过软件Aspen Plus研究不同再生塔进料温度下塔釜乙二醇的质量浓度对一价盐(NACL)析出量、乙二醇损失量和再沸器热负荷的影响,结果见图2。

由图2(a)可知,在不同进料温度下,随着塔釜乙二醇质量浓度的升高,一价盐的析出量先趋于稳定然后急剧增加,当塔釜乙二醇质量浓度超过89%时,一价盐析出,且析出量随塔釜乙二醇液的增浓而增加,盐在溶液中析出会导致乙二醇溶液黏度增加,由于MRU系统是循环再生注入系统,长此以往,换热器、泵和管道等设备容易发生结垢及腐蚀,

图2 不同进料温度下,塔釜浓度与关键参数的关系Fig.2 The relationship between the concentration in the bottom of the tower and the key parameters

换热器的换热性能大大降低,管道遭腐蚀,海上平台虽配有酸洗系统等附属系统可对换热器、泵和管道进行酸洗除垢,吹扫和清理,但若停车次数频繁,不仅耽误整个系统的运行,也造成一定的经济损失。

由图2(b)可知,在不同再生塔进料温度下,随着塔釜乙二醇质量浓度的升高,塔顶乙二醇的损失量先降低然后趋于平稳,当塔釜乙二醇质量浓度超过91%时,塔顶乙二醇的损失量趋于零损失。在不同再生塔进料温度下,当塔釜乙二醇浓度低于91%时,相同塔釜乙二醇浓度对应的塔顶乙二醇损失量的大小顺序为:进料温度为95 ℃时塔顶乙二醇损失量>进料温度为90 ℃时塔顶乙二醇损失量>进料温度为85 ℃时塔顶乙二醇损失量。其原因是,乙二醇富液进入再生塔后,塔底再沸器提供的气相回流,使得轻组分(水蒸气)在精馏段逐渐精制,气相逐渐增浓,重组分(乙二醇)被精馏段轻组分(水蒸气)夹带上升至塔顶,经冷凝器冷凝后,部分回流至塔内进行传质,另一部分排出,从而导致乙二醇损失。而再沸器工作温度随塔釜乙二醇质量浓度要求越高而增大,在再生塔提馏段的重组分(乙二醇)和精馏段的轻组分(水蒸气)浓度越浓,故当塔釜乙二醇质量浓度超过91%时,塔顶乙二醇的损失量趋于零损失。而当进料温度越高,精馏过程中所需的再沸器工作温度越低,导致塔顶乙二醇被夹带量越大。

由图2(c)可知,在不同再生塔进料温度下,随着塔釜乙二醇质量浓度的升高,再沸器热负荷不断上升。其原因是,乙二醇富液脱水率越高,再沸器为富液所提供的热量就越高,因此其能耗越高。相同的塔釜乙二醇质量浓度下,进料温度越高,再沸器热负荷越低。

由图2(a)可知,塔釜乙二醇质量浓度大于89%时,一价盐析出,容易导致换热器、泵和管道等设备结垢,故推荐乙二醇质量浓度小于89%;由图2(b)可知,塔釜出口乙二醇质量浓度越小,塔顶乙二醇损失量越大,故推荐乙二醇贫液质量浓度大于80%,由图2(c)可知,乙二醇质量浓度越大,再沸器热负荷越大,综合以上因素,推荐乙二醇质量浓度为85%左右。由图2(a)和图2(b)可知,进料温度越大,随着乙二醇质量浓度增大,一价盐析出量和塔顶乙二醇损失量越大,由图2(c)可知,再生塔进料温度越低,再沸器热负荷越大,综上因素,推荐再生塔进料温度为90 ℃左右,即贫/富液换热器的富液出口温度为90 ℃左右。

2.2 再生塔压力的影响

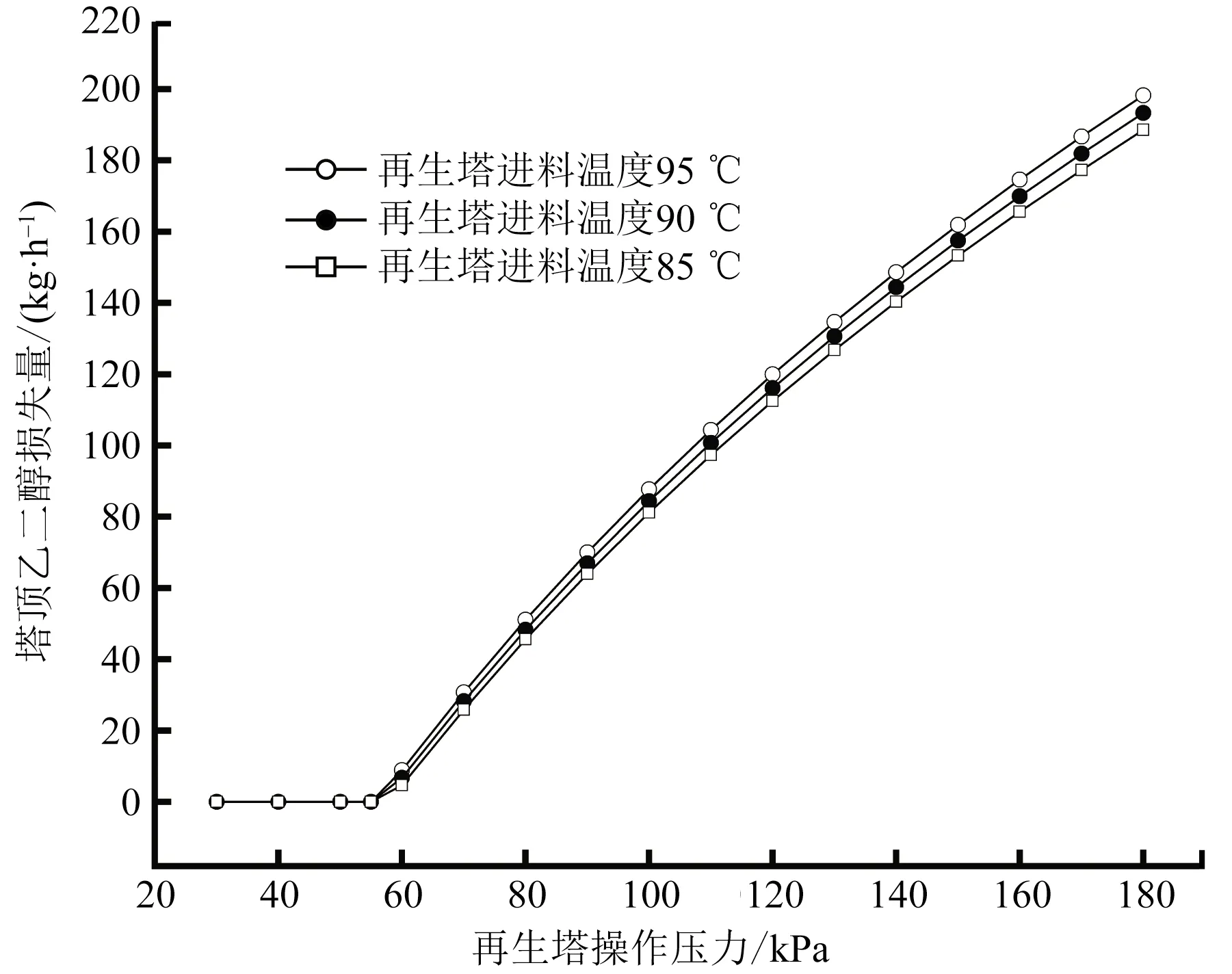

为减小乙二醇损耗,保持乙二醇质量浓度为85%,研究再生塔在不同操作压力下对乙二醇损耗的影响,结果见图3。

由图3可知,在不同再生塔进料温度下,随着再生塔操作压力的下降,塔顶乙二醇损失量先降低然后趋于平稳,当再生塔操作压力低于55 kPa左右时,塔顶乙二醇损失量趋于零损失。由文献[3]可知,随着压力降低,乙二醇富液的露点和泡点随之降低,水的泡点低于乙二醇的泡点,因此,当压力下降至一定时,乙二醇富液中的轻组分(水蒸气)先被精制出来,上升至塔顶进行冷凝,然后部分回流至塔内进行传质,重组分(乙二醇)在塔底增浓。由图3可知,再生塔操作压力应低于55 kPa,考虑到一定的压力富余量,再生塔操作压力为30~50 kPa较适宜,一般生产时可取50 kPa,以降低乙二醇的损耗。

图3 不同进料温度下,再生塔操作压力与乙二醇损耗关系Fig.3 The relationship between the operating pressure of the regeneration tower and the loss of ethylene glycol at different feed temperatures

2.3 再沸器和冷凝器压力的影响

将再生塔进料温度设置为90 ℃,再生塔操作压力设置为50 kPa,塔釜乙二醇质量浓度设置为85%,调整再沸器操作压力,将其从30 kPa升至180 kPa,计算并统计再沸器热负荷和再沸器操作温度,研究不同操作压力下再沸器对系统能耗的影响,其计算结果见图4。

由图4可知,随着再沸器操作压力的增加,再沸器的热负荷和再沸器温度不断增加,根据相关文献可知,乙二醇发生热降解的温度范围在160~165 ℃,故再沸器操作温度应低于此范围[26-27];据文献[15]可知,再生塔塔釜温度过低,轻组分(水)难以蒸发出去;据文献[3]可知,塔釜最佳温度在125 ℃左右,故推荐再沸器操作压力为50 kPa,温度为127 ℃左右,此时再沸器热负荷也相对较低。

图4 不同再沸器操作压力对应的热负荷和温度Fig.4 Thermal load and temperature corresponding to different reboiler operating pressures

图5和图6为再沸器压力为50 kPa,冷凝器在不同操作压力下的再沸器负荷、冷凝器负荷、换热器总负荷和冷凝器温度的关系。由图5可知,在冷凝器压力为10~50 kPa下,随着冷凝器压力的增加,冷凝器负荷呈不断下降趋势,再沸器热负荷呈上升趋势。由图6可知,随着冷凝器压力的增加,换热器总负荷呈下降趋势,冷凝器出口温度呈上升趋势。其原因是,冷凝器压力的降低,导致塔顶冷凝温度降低,冷负荷会增加,即冷却水增加。根据相关文献可知,再沸器热负荷越高,加热介质所需量越多,操作成本也随之提高;再考虑到换热器总负荷随着冷凝器压力降低而增加,综合以上因素,故推荐冷凝器操作压力为25 kPa左右,此时冷凝温度为65 ℃左右。

图5 冷凝器操作压力对应的再沸器和冷凝器负荷Fig.5 Reboiler and condenser load corresponding to condenser operating pressure

图6 冷凝器操作压力与换热器总负荷和冷凝器温度的关系Fig.6 The relationship between the operating pressure of the condenser and the total load of the heat exchanger and the temperature of the condenser

2.4 回流比和进料塔板数的影响

精馏塔塔顶需提供液相回流,为精馏过程提供传质的必要条件,根据文献[3],增大塔顶回流比的有利于提高塔釜乙二醇贫液纯度。图7和图8为不同回流比下,塔釜乙二醇质量浓度、塔顶乙二醇损失量、再沸器负荷和冷凝器负荷之间关系。

由图7可知,随着回流比的增大,塔釜乙二醇质量浓度先急剧上升然后趋于稳定,塔顶乙二醇损失量先急剧下降然后趋于稳定。由图8可知,随着回流比的增大,再沸器和冷凝器负荷呈上升趋势。综合图7和图8可知,当回流比大于0.038时,塔釜乙二醇的质量浓度保持在85%不变,再沸器和冷凝器负荷保持上升趋势,考虑到一定的富裕量,故推荐回流比为0.04。

不同的进料位置对再沸器热负荷和塔顶乙二醇损失量的影响见图9。由图9可知,随着进料位置的增加,再沸器热负荷先急剧下降然后缓慢下降,塔顶乙二醇损失量急剧下降然后趋于平稳。当进料位置在11~17时,塔顶乙二醇损失量无限接近零损失,当进料位置为17时,再沸器热负荷最低。根据文献可知,改变进料位置对设备成本几乎没有影响,故进料位置为17。

图8 回流比与再沸器和冷凝器负荷的关系Fig.8 The relationship between reflux ratio and reboiler and condenser load

图9 进料位置对再沸器热负荷和乙二醇损耗的影响Fig.9 The influence of feed position on reboiler heat load and glycol loss

3 结论

采用Aspen Plus软件模拟了MRU脱水再生系统,研究了再生塔进料温度、再生塔操作压力、再沸器和冷凝器操作压力和操作温度、回流比和塔进料位置等对系统能耗及乙二醇损耗的影响,对各主要工艺参数进行了优选,得出了以下结论:

(1)为防止一价盐离子析出导致设备结垢/腐蚀和降低操作费用,推荐再生塔塔釜乙二醇出口质量浓度为85%;为防止乙二醇损耗及系统能耗过大,推荐再生塔进料温度为90 ℃。

(2)再生塔操作压力对乙二醇损耗有着明显的影响,随着再生塔操作压力的降低,乙二醇损耗越小,考虑到一定的压力裕量,推荐再生塔操作压力为50 kPa。

(3)为防止乙二醇发生热降解,推荐再沸器操作压力为50 kPa,操作温度为127 ℃;为降低操作成本,达到节能降耗的目的,推荐冷凝器操作压力为25 kPa,冷凝温度为65 ℃。

(4)随着塔顶回流比的增加,乙二醇损耗越低,但能耗越大,故推荐塔顶回流比为0.04;当塔板数为19,进料位置为17时,再沸器负荷最低,故推荐进料位置为17。