焊接接头腐蚀对预应力高强混凝土管桩抗震性能影响的有限元分析

常洪林, 兰宇杰, 祁刚, 何斌

(太原理工大学土木工程学院, 太原 030024)

预应力高强混凝土(prestressed high-strength concrete,PHC)管桩是工程建设领域中常采用的桩基础之一,是采用先张预应力法和离心法相结合并经过蒸汽养护制作的一种空心圆筒型混凝土预制件[1]。PHC 管桩因其单桩承载力高、沉桩质量可靠、工程造价便宜、机械化施工程度高、现场施工环境整洁等优点在软土地区被广泛使用[2-4]。软土地区由于土层深厚,预应力混凝土管桩往往不能一次满足设计需要,从而必须在打桩时进行现场接桩[5]。常用的接桩方法有端板焊接、机械连接、硫磺胶泥锚接等,而到目前为止实际工程中应用最广泛和成熟的接桩方法仍为焊接法[6],即将下节桩的接头端板与上节桩的接头端板通过焊接的方法连接。

PHC管桩的焊接接头位置是桩基础结构受力的薄弱部位,能够传递上下两节桩之间的剪力和弯矩。《预应力混凝土管桩技术标准》(JGJ/T 406—2017)[7]要求对PHC管桩的焊接接头做防锈处理,然而在实际工程中却难以实现,有的工程按照施工规范在焊接接头处涂刷防锈油漆,但是在将管桩打入土层的过程中,防锈漆会与土层摩擦消耗使得防锈漆无法对焊接接头进行有效的防腐;有的工程则不做防腐处理使得接头处的钢板和焊缝直接与土壤相接触。PHC管桩的焊接接头打入土层后为隐蔽工程,其遭受的腐蚀容易忽视,另外随着管桩的使用年限增长,土壤、地下水中腐蚀介质由于环境污染而增加,更会加速焊接接头的腐蚀。

目前,中外针对PHC管桩耐久性能的研究主要集中在钢筋和混凝土的腐蚀方面[8-10],针对管桩焊接接头耐久性能的研究主要集中在其自身的腐蚀机理方面,林碧兰等[11]通过自然浸泡的方法和电化学测量技术研究了PHC管桩的金属端头在土壤模拟液中的腐蚀行为,论证了PHC管桩的端板在土壤中会发生严重的电化学腐蚀。周晓龙等[12]针对PHC管桩的焊接接头设计了耐久性试验方案并对管桩的工作寿命进行了综合评估。岑文杰等[13]研究发现焊接法接桩时腐蚀将集中发生于母材和焊缝间应力最集中的交界部位,并提出了一定的防腐措施。但以上研究并未考虑焊接接头腐蚀对管桩自身承载力性能的影响。管桩焊接部位是保证桩体结构整体性的重要部位,其遭受腐蚀后必然会影响管桩自身的承载力性能,在地震作用下其造成的安全隐患不容忽视。因此,现通过有限元软件ABAQUS建立PHC管桩-土体三维模型,采用拟静力的方法对桩顶施加水平循环荷载来模拟地震荷载,探讨竖向荷载、焊接接头的腐蚀程度对PHC管桩抗震性能的影响,并进一步研究增配非预应力筋对PHC管桩抗震性能的改善效果。

1 有限元模型的建立

1.1 模型参数

1.1.1 管桩

标准PHC管桩由预应力纵筋、螺旋箍筋、桩身混凝土、端板和套箍组成。数值模型的几何参数借鉴刘宁[14]预应力混凝土管桩水平承载性能现场试验,管桩为PHC400-A95型管桩,桩长为20 m,采用焊接法接桩,上节桩长8 m,下节桩长12 m,桩顶位于天然地面。管桩两端螺旋箍筋加密区长度为2 m,螺距为45 mm;非加密区的螺距为80 mm。管桩各部件采用分离式建模,如图1所示。管桩的基本参数如表1所示。

1.1.2 土

地基土取为单一土体,为避免边界条件的影响,土体沿桩径方向取20倍桩外径的长度,深度取至桩底以下4 m。桩周土采用Mohr-Coulomb弹塑性本构模型,该模型所需参数少且计算简便,是岩土工程常用土体模型之一。土体详细参数如表2所示。

表1 管桩参数Table 1 Parameters of pipe pile

表2 土体的物理力学参数Table 2 Physical and mechanical parameters of soil

1.2 材料参数

1.2.1 混凝土

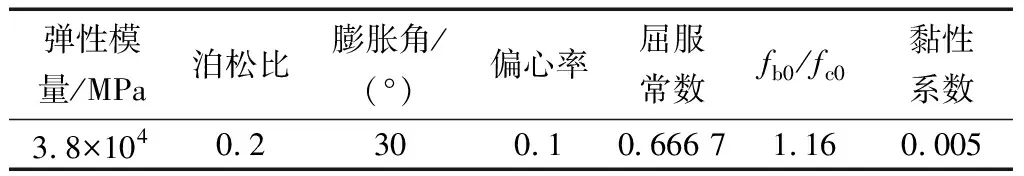

混凝土的本构模型采用ABAQUS软件中自带的混凝土塑性损伤模型,该模型引入了受拉损伤和受压损伤来模拟由于混凝土损伤而引起的刚度退化效应,在模拟过程中不易出现剪切自锁,可确保模型具备良好的收敛性[15]。混凝土相关参数取值如表3所示。

1.2.2 钢筋

由于PHC管桩所用的预应力钢棒和箍筋没有明显的屈服台阶,故其本构模型采用ABAQUS中提供的双折线弹塑性模型,如图2所示。钢筋的材料参数按照《预应力混凝土用钢棒》(GB/T 5223.3—2017)[16]选取,具体参数如表4所示。

表3 混凝土本构参数Table 3 Constitutive parameters of concrete

σ为钢筋应力;ε为钢筋应变;Es为钢筋屈服前的弹性模量;E′s为 钢筋屈服后的弹性模量;fy为钢筋屈服应力;εy为钢筋屈服应变图2 钢筋的应力-应变关系曲线Fig.2 Stress-strain relationship of rebar

表4 钢筋的本构参数Table 4 Constitutive parameters of rebar

1.2.3 焊接接头

PHC管桩的焊接接头包括桩套箍、端板和焊缝。钢制端板和钢套箍符合《预应力混凝土管桩技术标准》(JGJ/T 406—2017)[7],设计强度分别为Q235B和Q235。焊接接头处焊缝的本构关系同Q235钢[17]。Q235钢处于土壤腐蚀环境中时,腐蚀对其力学性能的影响主要是屈服强度,且在一定范围内随着锈蚀率的增大Q235钢的屈服强度呈线性退化趋势[18-21]。管桩的使用年限一般在50年以上,焊接接头受到的腐蚀会逐渐加深,故模拟了焊接接头腐蚀程度达0%、25%、50%、75% 4种工况,假定其腐蚀后屈服强度呈线性减小,表5列出了不同腐蚀程度的焊接接头的材料参数。

表5 焊接接头的本构参数Table 5 Constitutive parameters of welded joint

1.3 网格划分

模型中各部件单元类型为桩身混凝土、端板、焊缝、土体均采用八节点的三维六面体减缩积分实体单元(C3D8R);套箍采用四结点曲面薄壳单元(S4R);预应力纵筋和螺旋箍筋采用三维桁架单元(T3D2)。土体、桩身混凝土、端板、焊缝网格采用六面体单元结构化划分方式,套箍采用四边形自由化网格划分方式,纵筋与箍筋采用直线形结构化网格划分方式。土体划分了5 408个网格单元,沿径向方向布10个种子,偏心率为3,靠近桩的土体网格尺寸为0.2,远处为0.6,长度方向网格尺寸为1.5;上节桩混凝土和下节桩混凝土划分单元数分别为9 600和14 400,径向布3个种子,网格尺寸为0.031,长度方向网格尺寸为0.1;端板划分了320个网格单元,网格尺寸为0.057;焊缝划分了288个网格,网格尺寸为0.014;上节桩箍筋和下节桩箍筋划分单元数分别为1 086和1 464,网格尺寸为0.4;上节桩纵筋和下节桩纵筋划分单元数为27和40,网格尺寸为0.3。模型划分网格后如图3所示。

图3 模型网格Fig.3 Grid of model

1.4 相互作用

在模型中将预应力纵筋和螺旋箍筋组合成钢筋笼,然后将钢筋笼采用嵌入(embed)的方法约束到桩身混凝土中,不考虑两者之间的黏结滑移[22];桩身混凝土与端板、端板与套箍、焊缝与端板均通过绑定(tie)约束连接在一起;桩土接触采用面面接触分析,以桩体表面作为主面,土体作为从面,接触面间的法向接触采用硬接触(hard),切向接触采用罚(penalty)函数,取摩擦因数μ=0.3进行分析;模型施加荷载时,先在桩顶端板上设置一个参考点,然后将参考点与端板通过耦合(coupling)作用在一起,将力施加在参考点上,可以通过两者之间的耦合作用将力传到管桩上[23]。

1.5 荷载与边界条件

1.5.1 边界条件

模型包括管桩和土体两个部分,由于桩体埋入土中,故无需对桩进行边界条件的设置。土体的侧向边界限制其X和Y两个水平方向的位移,底边界为固端约束,即限制X、Y、Z3个方向的位移。

1.5.2 地应力平衡与荷载施加

有限元模型分为3个分析步。

第一个分析步用来平衡地应力,采用odb导入的方法,即在此分析步中施加重力荷载提交计算,并将计算结果 odb 文件导入另一复制的模型中来作为初始应力场[24]。

第二个分析步中对PHC管桩纵筋通过降温法施加预应力,降温法的计算公式为

σconAcon=(αΔt-σcon/Ec)EsAs

(1)

式(1)中:σcon为混凝土预压应力;α为钢筋的热膨胀系数,取为1.2×10-5;Δt为降温前后的温度差;As、Acon分别为纵筋和混凝土的截面面积;Es、Ec分别为纵筋和混凝土的弹性模量。经过计算,取Δt为420 ℃。对管桩纵筋施加预应力后,管桩的受力云图如图4所示。

图4 管桩施加预应力后的云图Fig.4 Stress cloud images of pipe pile after prestressing

由图4可知,采用降温法后PHC管桩纵筋的预应力约为993 MPa,混凝土的有效预压应力约为4.13 MPa,而图集[17]中规定的PHC400-A95型管桩的纵筋预应力为994 MPa,混凝土有效预压应力为4.0 MPa。纵筋预应力和混凝土的预压应力与图集要求相差分别为0.1%和3.2%,误差在允许范围内,表明管桩的本构模型和参数是合理的。

第三个分析步用来施加荷载。首先在桩顶分别施加0、500、1 000 kN 3个不同的竖向集中荷载,地震荷载采用拟静力法加载,即在桩顶端施加水平低周往复荷载,用水平位移控制模拟水平荷载。本次模拟中低周往复的初始加载位移为5 mm,以后逐级增加5 mm,当水平位移加到30 mm时,加载位移更改为2.5 mm,继续加载直到荷载下降到极限荷载的85%或者桩身由于大变形而失效[25],水平加载制度曲线如图5所示。

2 模型验证

为验证模型的正确性,对刘宁[14]预应力混凝土管桩现场水平承载力性能试验进行模拟,即对桩顶参考点施加水平集中荷载,以10 kN为一级进行分级加载至100 kN,来模拟试验装置所提供的水平荷载。如图6所示为现场试验与有限元模拟的桩顶水平荷载-位移曲线对比图。从图6可以看出,有限元模拟的曲线与现场试验得到的曲线比较吻合,两条曲线的变化趋势基本相同,桩顶的水平位移都随着水平荷载的增大而且呈非线性增长,试验值和模拟值比值的平均值为0.90,误差在允许范围之内,验证了本有限元模拟的正确性与可行性。

图5 水平位移控制曲线Fig.5 Control curve of horizontal displacement

图6 现场试验与有限元模拟桩顶水平荷载-位移曲线对比Fig.6 Comparison of horizontal load-displacement curve of pile top between field test and finite element simulation

3 计算结果与分析

3.1 竖向荷载的影响

3.1.1 焊接接头应力云图

图7为不同竖向荷载作用下PHC管桩焊接接头的应力分布云图。从图7可以看出,当PHC管桩的焊接接头未腐蚀时,地震荷载作用下PHC管桩达到极限水平位移时焊接接头部位处焊缝处的应力最大,端板次之,套箍最小,故焊缝处是主要影响区域。随着竖向荷载的增大,管桩接头处焊缝的应力大幅度增大,而焊接接头腐蚀后其屈服强度降低,因此焊接接头处焊缝率先达到屈服。说明在相同的焊接接头腐蚀程度下,竖向荷载越大,PHC管桩焊接接头部位破坏越快。

图7 不同竖向荷载作用下焊接接头的应力云图Fig.7 Stress cloud images of welded joint under different vertical loads

3.1.2 滞回曲线

图8为不同竖向荷载作用下PHC管桩桩顶的荷载-位移滞回曲线。该曲线是结构在往复荷载作用下受力变形性能变化的反映,是结构抗震性能的综合表现之一[26]。从图8可以看出,未施加竖向荷载时PHC管桩的滞回环相对较饱满,管桩耗能较多。随着竖向荷载的增大,管桩的滞回曲线出现明显捏缩现象,滞回环的面积减小,饱满程度下降,管桩的耗能能力变差,同时发现随着竖向荷载的增大,管桩的水平极限承载力和水平极限位移均有所增大。说明竖向荷载对PHC管桩的抗震性能有较大的影响,值得进一步探讨。

图8 不同竖向荷载作用下PHC管桩的滞回曲线Fig.8 Hysteretic curves of PHC pipe pile under different vertical loads

3.2 焊接接头腐蚀程度的影响

3.2.1 滞回曲线

当竖向荷载为1 000 kN时,焊接接头腐蚀对PHC管桩抗震性能的影响最大,故考虑管桩桩顶竖向荷载为1 000 kN,图9所示为此竖向荷载作用下不同焊接接头腐蚀程度的PHC管桩荷载-位移滞回曲线。从图9中可以看出,在不同焊接接头腐蚀情况下,管桩在加载初期处于弹性变形阶段,曲线呈直线变化,随着桩顶水平循环荷载的增大管桩很快进入弹塑性变形阶段,曲线斜率迅速减小,呈反S形,出现明显捏拢现象,管桩耗能较差。表6为不同焊接接头腐蚀程度下PHC管桩的水平极限荷载及其对应位移。结合图9与表6可以看出,随着焊接接头腐蚀程度的增大,PHC管桩的极限水平荷载及其对应位移均相应减小。当焊接接头的腐蚀程度从0增加到25%时,管桩的正向极限水平荷载和反向极限水平荷载分别减小0.80%和0.85%;当焊接接头的腐蚀程度从0增加到50%时,管桩的正向极限水平荷载和反向极限水平荷载分别减小4.32%和4.37%;当焊接接头的腐蚀程度从0%增加到75%时,管桩的正向极限水平荷载和反向极限水平荷载分别减小9.48%和9.67%。PHC管桩的极限水平荷载减小,其相对应的位移也随之减小。故焊接接头腐蚀会造成管桩水平极限承载力降低,且腐蚀程度越大,减小比例越大。

图9 不同焊接接头腐蚀程度下PHC管桩的滞回曲线Fig.9 Hysteretic curves of PHC pipe pile under different corrosion degree of welded joint

表6 不同焊接接头腐蚀程度下PHC管桩的水平 极限荷载及其对应位移Table 6 Horizontal ultimate load and corresponding displacement of PHC pipe pile under different corrosion degree of welded joint

3.2.2 骨架曲线

将模型加载所得滞回曲线的每级循环第一次加载峰值点连接,得到如图10所示的荷载-位移骨架曲线。可以看出,在加载初期曲线呈直线变化,为弹性工作阶段,此阶段由于焊接接头应力较小,4种腐蚀情况下曲线基本一致。随着加载程度的增大,曲线开始出现弯曲,管桩进入屈服阶段,荷载达最大时曲线完全弯曲,此阶段焊接接头应力迅速增大,随着焊接接头腐蚀程度的增大,焊接接头逐渐屈服,使得管桩的极限荷载降低。当管桩荷载达到极限荷载后,变形虽然继续增加但管桩骨架曲线出现下降阶段,说明管桩抵抗变形的能力降低,管桩发生破坏。

3.3 增配非预应力筋的影响

图10 不同焊接接头腐蚀程度下PHC 管桩的骨架曲线Fig.10 Skeleton curves of PHC pipe pile under different corrosion degree of welded joint

3.3.1 焊缝应力云图

图11所示为对焊接接头腐蚀程度为50%的管桩配置非预应力筋前后焊缝的应力对比云图。从图11中可以看出,未配置非预应力筋前焊接接头处焊缝的应力最大为117.5 MPa,达到其屈服强度,焊缝部分区域发生屈服;配置非预应力筋后,焊缝的最大应力为79.68 MPa,下降了32.19%,焊缝距离屈服还有一段区域。说明通过对PHC管桩配置一定数量的非预应力筋可以大幅度降低焊接接头处焊缝的应力,从而避免了其过早地进入屈服阶段而破坏。

3.3.2 滞回曲线

图12所示为对焊接接头腐蚀程度为50%的管桩配置非预应力筋后PHC管桩的荷载-位移滞回曲线。对比图9 (c)与图12可以看出,配置一定数量的非预应力筋后,管桩滞回曲线的捏缩效应得到一定的改善,循环加载次数增多,滞回环变得相对饱满,管桩的耗能增多。配置非预应力筋后,管桩的正向极限水平荷载为171.81 MPa, 比未配置非预应力前增长9.13%,反向极限水平荷载为174.60 MPa, 比未配置非预应力前增长8.95%,且水平极限位移也有所增长。这是因为在水平往复荷载作用下,当管桩的预应力筋达到破坏退出工作后,非预应力筋能够继续和受压区的高强混凝土共同工作,让混凝土的承压性能被充分发挥,从而提高了管桩的水平极限承载力。因此,在管桩内配置一定数量的非预应力筋能够提高管桩的水平极限承载力和耗能能力,从而有效降低了焊接接头腐蚀对管桩抗震性能的不利影响。

图11 焊缝的应力对比云图Fig.11 Comparison of stress cloud images of weld seam

图12 配置非预应力筋后PHC管桩的滞回曲线Fig.12 Hysteretic curves of PHC pipe pile with non-prestressed rebars

4 结论

通过建立PHC管桩-土体三维有限元模型,研究了竖向荷载与焊接接头的腐蚀程度对PHC管桩抗震性能的影响,得出以下结论。

(1) 在水平地震荷载作用下PHC管桩焊接接头部位处焊缝处的应力最大,是主要影响区域。随着竖向荷载的增大,管桩接头处焊缝的应力大幅度增大,会率先发生屈服。

(2) 竖向荷载的存在会降低管桩的耗能能力,提高管桩的水平极限承载力和水平极限位移,且竖向荷载越大,对PHC管桩抗震性能的影响越大。

(3) 焊接接头腐蚀后其屈服强度下降,焊缝逐渐屈服,从而造成管桩水平极限承载力降低,且腐蚀程度越大,降低的幅度越大,其对PHC管桩抗震性能的影响不容忽视。

(4) 通过对PHC管桩增配一定数量的非预应力筋,能够降低焊接接头处焊缝的应力,避免其过早发生屈服破坏,同时能够有效改善管桩的耗能能力,提高管桩的水平极限承载力,从而降低焊接接头腐蚀对管桩抗震性能的不利影响。