有载分接开关油位异常原因分析与处理

石张翼,董汉清

(中核核电运行管理有限公司,浙江 嘉兴 314300)

某核电厂的高压厂用变压器有载调压开关采用德国MR公司生产的3×MI 1203A-72.5/B-12 11 1 W型单相式调压开关,该种型号开关由选择开关和切换开关组成。变压器有载调压开关的切换油室,由于开关制造厂装配质量不良,变压器厂出厂工艺控制不严,运行中密封垫老化,检修维护不当,以及切换开关油室运行环境恶劣等因素,时常造成密封不良而与变压器本体油箱相通的缺陷[1]。

1 故障现象

某核电厂高压厂用变压器2010年4月投运,从2010年6月的巡检记录看,油温37℃,有载分接开关油位为5.8(37℃对应油位应为5.6,允许误差±0.5),基本与厂家提供的油位-温度曲线对应。从2014年6月15日之后,油位有逐渐升高的趋势,2015年3月13日油位指示为9.1(油温43℃,根据油位曲线应为5.9),接近报警值10。机组小修时将有载分接开关油位排至4.4,之后巡检油位仍有上涨趋势,至2015年8月14日,油位升至6.0,油位持续上涨偏离油位曲线。

2 缺陷原因初步排查分析

通过对有载开关储油柜容量设计偏差核算,有载分接开关内部是否残留气体,油位计指示校验,有载分接开关油室是否进水进行检查,均无异常。最终,将故障点定位至变压器本体与有载开关油室之间有漏点。

2.1 切换开关油室结构与渗油分析

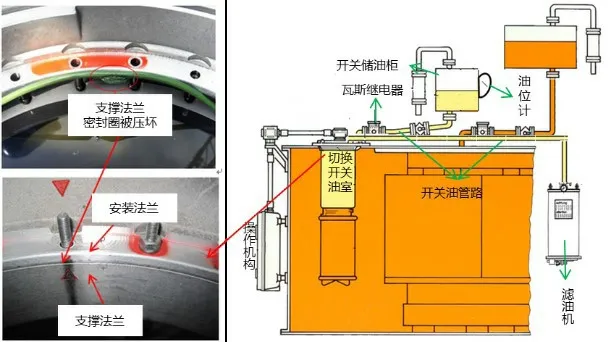

1)切换开关油室是由开关头盖、头部法兰、绝缘筒、筒底4部分组成(如图1)。绝缘筒是切换开关油室的主体,也是主密封,若变压器出厂时绝缘筒有裂纹会引起渗漏。

2)绝缘筒上有有载分接开关切换开关的引线接头(如图1),内部有密封圈。有载分接开关调压时,切换开关触头动作会对该引线接头有较大冲击力,其密封圈易老化变形或者其紧固螺栓松动、吊芯等装配过程中被碰伤会引起渗漏。

3)绝缘筒筒底(如图1)密封件由筒底联接件、放油塞组成。筒底联接件是有载分接开关切换开关与选择开关的联动机构,中间有多道密封。若装配不当,易导致渗漏且处理困难。放油塞是有载分接开关煤油气相真空干燥后排放有载分接开关油室中残油用,放油塞处有密封圈,变压器总装过程中存在煤油放油螺栓紧固不到位的问题[2]。由于煤油气相真空干燥的加热效率高等优越性,对于同一台变压器,绝缘中含水量不大于0.5%(质量比)时,与热风真空干燥相比,器身干燥时间约可以节省一半[3]。故大多变压器厂家采用该干燥方式,但是常常因煤油放油塞处杂质未冲洗干净或者该放油塞未拧紧,导致开关与变压器本体间渗漏。

4)切换开关油室的密封包含绝缘筒上端密封和绝缘筒筒底密封。在绝缘筒上端铆接有支撑法兰,支撑法兰与绝缘筒通过铆钉铆接为一体,下端密封的筒底铸件与绝缘筒也是通过铆钉铆接(如图1),它们之间有密封圈,绝缘筒铆接处必须密封良好。

图1 切换开关结构示意图Fig.1 Schematic diagram of the switch structure

2.2 切换开关油室与变压器箱体密封结构与渗油分析

切换开关油室自带的支撑法兰与变压器箱体上安装的法兰通过螺栓相连,使切换开关油室被固定在变压器箱体上。支撑法兰和安装法兰平面接触,支撑法兰和安装法兰之间安装有密封圈,密封圈内侧是切换开关油室区,外侧是变压器箱体空间,密封圈受压缩起密封作用,这样切换开关油室和变压器箱体油室空间就被隔开,变压器总装时将开关装上变压器箱盖前,该密封圈需正确安装。若安装不到位或密封圈损坏,易渗漏。同类电厂有类似情况发生,如图2。

图2 安装法兰和支撑法兰结构图Fig.2 Structural diagram of mounting flange and support flange

3 缺陷处理

3.1 方案提出

如果开关油位上升是由开关油室与变压器箱体密封不良导致本体油开关油室渗漏所致,则可能的渗漏部位为绝缘筒、引线接头、筒底联接件、放油塞、支撑法兰和安装法兰之间密封圈。若绝缘筒、引线接头或筒底联接件处渗漏,需要对变压器吊罩后处理。因放油塞(在煤油气相真空干燥后)和支撑法兰密封圈(变压器总装时将开关装上变压器箱盖前)在变压器厂操作过,漏油可能性最大。自4号常规岛厂变投运以来,渗漏的油量较少,最大可能渗漏点是底部放油塞和上部法兰密封圈处,因此提出处理方案如下:

1)若放油塞处渗油,检查其紧固及密封垫是否损坏,并更换。

2)若开关头安装法兰与支撑法兰连接处渗漏,检查该处螺栓力矩及密封垫是否损坏,并更换新密封圈。

3)若没有发现漏点,全部更换放油塞处、支撑法兰和安装法兰之间处密封圈。

3.2 方案实施

1)将有载分接开关从7以上分接位置切换至校准位置6。

2)将切换开关油室中油排净,从油室垂直吊出切换开关芯子。

3)检查切换开关芯子是否异常(测量过渡电阻、检查放电弧片和切换芯子外观检查)[4]。

4)清理有载分接开关筒内残油,用干燥氮气在变压器本体油枕胶囊处加压检漏(压力不超过20Kpa)。

5)加压约1h后,发现C相筒底放油塞处有渗漏痕迹,取出密封圈有裂纹,进一步检查发现C相放油塞密封面处有一橡皮杂质,如图3所示。

图3 放油塞密封圈处裂纹、绝缘筒筒底放油塞处杂质Fig.3 Cracks at the oil drain plug sealing ring and impurities at the oil drain plug at the bottom of the insulating cylinder

3.3 缺陷消除

1)将C相放油塞子密封圈进行更换,用专用工具检查其他两相密封圈紧固,无异常。

2)对支撑法兰和安装法兰之间螺栓进行力矩检查,对引线接头进行紧固检查,正常。

3)用同样方法对有载分接开关油箱进行检漏试验,压力为20Kpa,时间为1h,检查无渗漏油迹,渗漏部位消除。

4 根本原因分析

4.1 密封圈老化因素分析

对变压器密封圈的要求是:耐热性、耐油性好,具有良好的机械强度和合适的弹性。变压器常用密封圈材料为丁腈橡胶,是一种以丁二烯和丙烯腈为单体的合成橡胶,其分子式[5]为:

密封圈老化是指橡胶制品在生产或使用过程中,受外界环境影响,其内部结构发生变化,使得其性能逐渐下降的情况。以丁腈橡胶为例,归纳分析影响密封圈老化因素如下:

1)氧化

氧是活性原子,因丁腈橡胶分子结构是不饱和的,不饱和链易与氧原子起化学反应,在橡胶密封圈材料中同橡胶分子发生游离基连锁反应,分子链发生断裂过程或过度交联,破坏原橡胶的结构,引起橡胶制品性能的下降,发生龟裂。

2)臭氧

臭氧化学反应能力比氧强得多,其自由基活性是氧的几千倍,对丁腈橡胶的作用更大,同样使分子链断裂和交联。

3)高温

温度影响分子运行速度,温度升高加剧了橡胶内部分子和氧分子的扩散速度,从而加速橡胶氧化反应速度。如变压器接线端子接触不良、过负荷运行等,使得变压器温度分布得不均匀,会使其局部温度超过密封垫的极限温度,造成密封垫提前老化。另外,随着变压器煤油气相干燥工艺的应用,部分有载开关密封件也随变压器器身一起干燥。由于煤油蒸汽最高温度高达125℃~130℃[6],且干燥时间长,因而加速了密封橡胶的氧化反应。

4)辐射

在太阳光中紫外线的辐照下,密封橡胶分子链会断裂成活性分子,进而加速橡胶的老化。

5)水

水对丁腈橡胶作用有利有弊:利是与水接触会产生一层保护膜,避免发生氧化反应;不利是水分子与橡胶中亲水基团发生溶解反应,破坏橡胶内部分子结构而加速老化。

6)机械应力

橡胶密封圈长期在机械应力作用下,特别当其应力不均匀时,会破坏橡胶密封圈分子链结构而断裂,大分子链断裂成多个小分子链,小分子链继续重组,交联反应发生,形成力化学过程,最终导致橡胶材料老化。橡胶是靠其弹力来密封的,若橡胶压缩量小,密封垫弹力小,起不到密封作用;反之,若压缩量过大,超过橡胶承受的极限,将造成密封橡胶的永久塑性变形而失去弹性,甚至发生密封圈的开裂现象。这样不仅起不到密封作用,而且会影响密封橡胶的使用寿命,一般应将变压器密封橡胶的压缩量控制在25%~30%。若法兰刚度不足、密封面不平整或有异物,密封橡胶的局部部位会压缩过量,而其它部位并未受压或受压太小,会出现渗漏或者短时未渗漏,但是不能经受时间的考验[7]。

7)其他方面的因素

化学介质(不耐油)、变价金属离子、电和生物等也会影响橡胶密封圈材料的老化程度。

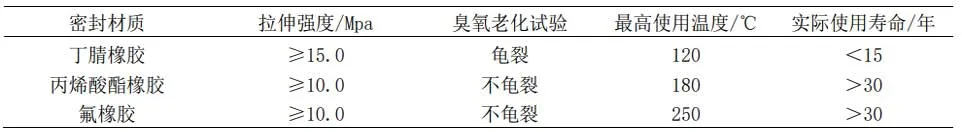

4.2 要因确认

变压器本体大多数密封圈采用丁腈橡胶材质,MR有载调压开关密封圈采用氟橡胶材质。氟橡胶是主链或侧链的碳原子含有氟原子的合成橡胶,由于C-F键能大,且氟原子共价半径为0.064 nm,相当于C-C键长度的一半,可以很好地屏蔽C-C主链,具有优良的稳定性,其耐高温性、耐老化性、耐油性、耐化学腐蚀、耐候性、耐机械性及耐辐射性等较好。表1为3种密封橡胶材料部分性能对比。

综合密封圈老化因素,因有载开关煤油放油塞浸渍在变压器油中,运行中接触不到氧、臭氧、水和大气中的紫外线,所以氧化老化、臭氧老化、辐射老化均可排除,化学介质(不耐油)、变价金属离子、电和生物因素也非主要因素。下面重点对高温老化和机械应力老化重点分析:

4.2.1 高温老化分析

MR煤油放油塞材质为氟橡胶,由表1可知,其最高使用温度为250℃,实际使用寿命为30年。变压器煤油气相真空干燥最高为130℃,时间较短,日常变压器运行时变压器油面温度不超过85℃,故高温老化导致密封圈产生裂纹而密封不良为非要因。

表1 密封材料性能对比表[8]Table 1 Performance comparison table of sealing materials[8]

4.2.2 机械应力老化分析

煤油放油塞密封圈设计为O形轴向密封,密封圈尺寸为Φ50×4.5(O型圈内径d1×O型圈截面直径d2),O形密封圈和密封槽详细参数见表2。

表2 密封圈和密封槽尺寸参数表Table 2 Size parameter table of sealing ring and sealing groove

用放大镜目视检查变压器煤油放油塞处及密封面处无锐角、毛刺等缺陷,机械强度正常。测量O形圈内径、截面直径、密封槽宽度、密封槽深度和内径,均满足要求。计算O型圈压缩率为20.58%,满足液压静密封用O型密封圈压缩量为15.0%~34.5%的要求[9],非设计和制造原因导致密封圈因机械应力过大而老化。

缺陷处理过程中发现变压器C相煤油放油塞处有一橡皮杂质,测量橡皮杂质最厚处厚度为0.88mm,计算密封圈的最大压缩率为:XMAX%=100%×(d2-h+0.88)/d2=40.04%,远大于34.5%的压缩量要求,分析该密封圈局部部位压缩过量,发生大分子链的机械降解,最终密封圈有两处裂纹,导致密封不良而漏油。

4.2.3 橡皮杂质未清理根本原因分析

查找该煤油放油塞相关工艺要求为:①变压器器身入炉干燥前,需将有载开关切换油室内残油放出,拆除开关顶盖,放油塞保持打开状态,器身干燥出炉后,关闭放油塞;②变压器总装时,需检查确认有载开关煤油放油塞已拧紧。

工艺解读为:变压器煤油气相真空干燥前打开煤油放油塞,由于切换开关芯子连同变压器一块儿放入真空罐中干燥,切换开关芯子未吊出,工作人员只能在切换开关油室底部与分接选择器机构之间将煤油放油塞松开;器身干燥出炉后,关闭放油塞,也仅仅能在切换开关底部与分接选择器机构之间将放油塞关闭并紧固,并未将切换开关芯子吊出并打开煤油放油塞,检查其密封面是否干净无异物,见图4示意图,进而造成了异物遗留在密封面。变压器总装时,需要将有载开关切换芯子吊出清理切换开关油室,此工艺中只要求检查有载开关煤油放油塞是否拧紧,无打开检查密封面要求。

图4 切换开关示意图Fig.4 Schematic diagram of the switch

综上分析,原因分析如下:

直接原因:有载开关O型煤油放油塞密封圈有裂纹。

促成原因:变压器C相有载开关油室底部煤油放油塞子密封圈有杂质,密封圈长期被杂质挤压、局部压缩过量,导致老化产生裂纹。

根本原因:针对该煤油放油塞相关工艺要求不明确,仅靠车间师傅经验检查该密封圈和密封面的情况。

5 结束语

缺陷处理至今已有5年多,常规岛厂变有载开关油位正常,这次缺陷处理效果良好,也为处理同类缺陷找到宝贵的工作经验。

变压器运行中若发生有载开关储油柜的油位异常现象,或与本体储油柜的油位趋于一致时,有载开关绝缘筒可能存在渗漏现象,可采取以上检修方法按先易后难的顺序处理,即变压器不排油时,先确保非假油位后再考虑排油检查。若需排油检查,先在变压器本体不排油时,将切换开关吊芯,检查渗漏部位并作相关处理,可达到事半功倍的效果[10]。若是部分切换开关引线可达处渗漏,需要打开变压器人孔进行检查与处理;若是部分切换开关引线不可达处、绝缘筒、筒底铸件或筒底联接结构处渗漏,需要对变压器吊罩大修处理,详见图5。

图5 油位异常由易到难处理框架结构Fig.5 Frame structure of abnormal oil level from easy to difficult