环境压力对GMAW 电弧能量耗散的影响

郭力玮,黄继强,冯音琦,薛龙,黄军芬,亓浩

(北京石油化工学院,北京,102617)

0 序言

随着海洋的开发,海上石油平台、海底输油、输气管线施工、水下矿产开发、水闸以及核电设施等工程不断增多,这些水下工程的建设、维护等对水下焊接技术也提出了更高的要求.高压MIG 水下焊接新技术比较适用于更深的海洋石油开采设备焊接中[1].水下高压GMAW 焊接因焊接效率高、自动化程度高而备受关注,但受高压环境条件影响,随着压力增加电弧呈收缩趋势,稳定性下降,甚至会发生熄弧现象,影响焊接质量.为此国内外学者从不同角度对高压GMAW 电弧收缩机理和影响电弧稳定性的因素进行了研究.

电弧的不稳定性和电压或电流波形的频域特性有关联,在较高压力下,不相关的电流和电压波频率对过程的稳定性有很大的影响[2].高压会造成环境气体物性的变化,进而对焊接过程和焊接质量产生影响,环境压力的改变会直接影响到GMAW电弧形态.随环境压力升高,电弧从钟罩形向锥形转变的临界电流逐渐变大,电弧弧长变短,电弧稳定性也越来越差[3].环境压力增加会使电弧温度场发生变化,电弧温度场的最高温度随环境压力增加而减小,随着环境压力增加,焊接电弧中心的高温区域发生收缩[4].GMAW 焊接过程实质上是能量和物质转移过程.环境压力的变化会对电弧能量传输产生影响,进而影响电弧形态和稳定性.环境压力对焊接能量的影响可以通过电弧声压变化表述,压力升高,致使电弧能量损失增加,从而导致电弧声压降低[5].GMAW 电弧电离度随环境压力的增高而降低,电离度减小,电弧的导电能力下降,电弧逐渐难以维持稳定燃烧的状态,电弧稳定性下降[6].

以上诸多研究论证了环境压力会对GMAW 电弧形态和稳定性产生影响,但没有从焊接电弧本质上进行分析和研究.电弧是焊接过程中的能量源,电弧能量传输过程直接影响电弧形态.目前高压环境对电弧传输过程中的能量耗散的影响并不清楚,电弧能量耗散随环境压力增加的变化规律,以及能量变化对电弧稳定性影响,都有待分析和证明.研究高压环境对GMAW 电弧能量耗散的影响,可为电弧收缩调控提供参考,对改善高压GMAW 电弧收缩和稳定性具有重要意义和价值.通过数值模拟和试验方法对不同环境压力下对电弧能量耗散进行模拟和测量,以期找出环境压力与电弧能量耗散之间的规律,从而解释高压环境下焊接过程趋于不稳定的原因.

1 高压GMAW 能量耗散数值模拟

1.1 控制方程

GMAW 电弧的本质是等离子体,数值模拟过程把电弧作为磁流体进行分析.焊接过程涉及复杂的多物理量和多物理量耦合,为简化控制方程,对焊接过程作以下假设:①焊接电弧可看成光学薄;②电弧对辐射热重吸收与电弧总辐射热损失相比可以忽略不计;③电弧处于局部热平衡状态(LTE)[7];④电弧等离子体处于不可压缩状态,流动状态为层流;⑤不考虑熔池和熔滴对电弧形态的影响.电弧属于磁流体[8],所以可以采用流体动力学理论进行研究,且满足电流连续性定理.

质量连续性方程:

式中:r和z分 别为轴向、径向坐标;u和v分别为轴向、径向速度;ρ为密度.

径向动量方程:

轴向动量方程:

式中:Fr和Fz分 别为轴向、径向合力;µ为粘性系数;P为压力,右侧第二项为压力项,第三项为粘性力项.

能量方程:

式中:T为温度;cp为比热容;k为导热系数;Q为源项;kB为波尔兹曼常数;e为电子电量;Sr为辐射损失量.在弧柱区,采用Stefan-Boltzmann 经验修正公式,即

式中:ε为物体的发射率;A0为辐射面积;ζ为常数5.67 × 10-8W/(m2·K4).

电流连续性方程:

式中:φ为电势.

欧姆定律:

式中:σe为导电率.

安培定律:

式中:Bθ为自感角向磁场强度;μ0为真空磁导[9-11];Jz为轴向电流密度;Jr为径向电流密度.

1.2 几何模型

根据实际焊枪导电嘴、保护气体喷嘴尺寸建立高压GMAW 数值模拟几何模型,如图1 所示.空气入口AB=GH=12 m,空气入口XU=VW=3 mm;AJ=HI=30 mm,为贴合试验环境中能量耗散装置的实际安装位置,AJ 和HI 边界条件设置为壁面;阴极表面UW=54 mm;QR 为焊丝,焊丝距离UW 表面5 mm;BT=GY=16 mm;TCLK 和FYPO 为保护气体喷嘴,TY=26 mm;气体入口CD=EF=8 mm;DENM 为导电嘴,DE=6 mm.

图1 高压GMAW 电弧几何模型Fig.1 Geometry model of hyperbaric GMAW arc

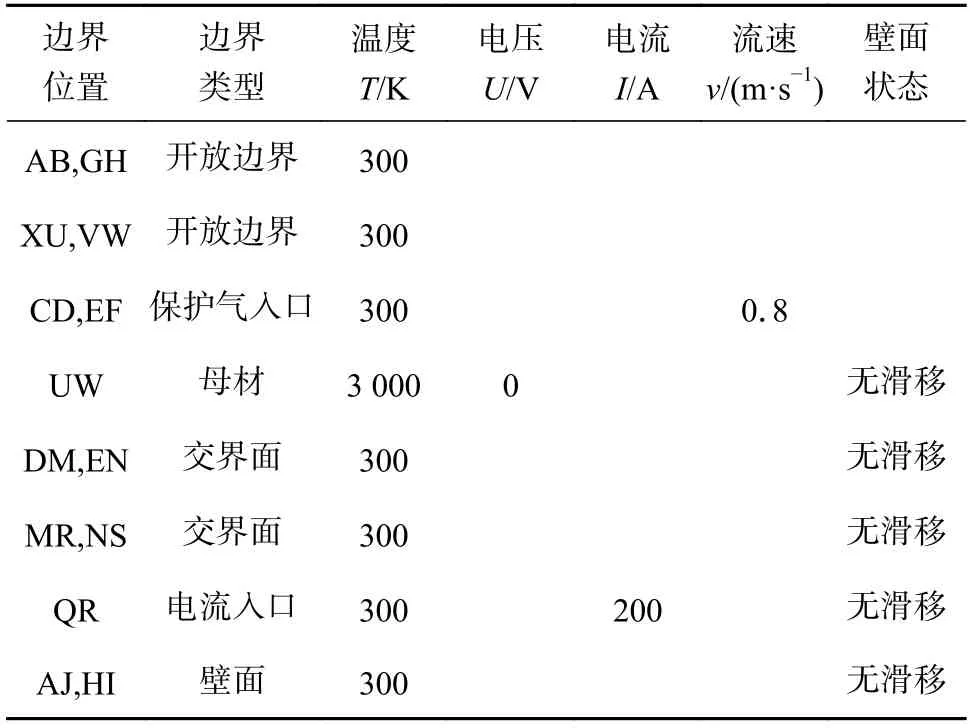

1.3 边界条件和物性参数

GMAW 电弧模拟边界条件包括能量边界条件、动量空气入口处边界设置为开放边界,考虑可能有回流边界条件、电磁场边界条件,AB,GH,XU 和VW 的情况发生.保护气体入口选80%Ar +20% CO2混合气体,其它各边界位置处的边界类型及各场参数值设置如表1.

表1 高压GMAW 数值模拟边界条件Table 1 Numerical simulation of boundary conditions in high pressure GMAW

为了使仿真模拟条件更符合实际情况,模拟中的流体采用变物性条件输入,物性参数采用随温度变化的插值函数的形式输入.保护气体物性参数参考文献[12-13]中相关试验结果.

1.4 仿真结果

对环境压力分别为0.1,0.2,0.3,0.4 和0.5 MPa 的GMAW 电弧进行电场、流场、温度场耦合仿真,对仿真结果进行后处理时,选取模型中以焊丝为中心,径向直径50 mm 处的圆筒边界(即二维电弧模型中AJ 和HI 边界).获取其对应热流量分布情况,如图2 所示.从图中各环境压力下热流分布情况来看,随着压力增加,最大热流量有很明显的增加,0.1 MPa 为-2.98 × 105W/m2,0.5 MPa 时为-6.47 × 105W/m2.在环境压力发生变化时,图中热流分布情况却变化不大,可以发现靠近阴极的方向,对外热流量逐渐升高,说明在靠近阴极方向上能量耗散量是逐渐增加的.总的来说,压力越大,热流量峰值越高;随着压力增加,热流分布情况变化不大;但靠近阴极的方向,对外热流量逐渐升高,说明在靠近阴极方向能量耗散量是逐渐增加的.

图2 不同压力下50 mm 边界处热流量图Fig.2 Heat flux diagram at 50 mm boundary under different pressures.(a) 0.1 MPa; (b) 0.2 MPa; (c)0.3 MPa; (d) 0.4 MPa; (e) 0.5 MPa

把垂直阴极面与热流面相切的z方向作为横轴,如图3a 所示.热流量q为纵轴,绘制出各环境压力下热流量沿电弧轴向方向上的变化曲线.如图3b.仿真能量耗散计算选取和试验相同的大小、位置、焊接时间等参数,根据热流量分布曲线图,计算得各压力下能量变化量,如表2 所示.

表2 模拟能量耗散量Table 2 Simulation of energy dissipation

图3 不同压力下圆筒边界z 方向热流变化曲线Fig.3 Cylinder boundary heat flux curve under different pressures in z direction.(a) z direction; (b) heat flux curve

式中:Qa为仿真对应50 mm 直径位置处圆筒壁上对外能量耗散量;q为热流量;A为热流量作用面积,换热装置在电弧能量耗散试验测量平台上占据能量采集罩1/16 的,为保证仿真和试验装置相同,此时A值也对应为1/16 圆周面积;Δta为焊接时间50 s.从表中模拟能量耗散量结果来看,随环境压力增加,GMAW 电弧对外能量耗散量有明显的增加.

2 高压GMAW 电弧能量耗散试验测量

2.1 测量原理及系统

能量耗散测量平台如图4 所示.采用直径50 mm的能量采集罩将电弧及其传热部分区域隔离,去除采集罩圆周的1/16 作为换热铜块的安装位置,以电弧为中心,直径50 mm 处焊接过程中产生的能量耗散等效为铜块上的热量增加,铜块中通有水路,循环水将铜块上产生的热量吸收,并传递至保温罐中存储,温度传感器把系统中的水温变化传递到温度测量仪,用计算机记录温度数据.

图4 电弧能量耗散测量系统Fig.4 Energy dissipation measurement system of GMAW arc

由于试验过程中能量耗散测量系统的滞后性,焊接结束后循环系统中水的温度不能立即到达最高点,而从焊接结束后50 s 开始到试验系统中循环水温差上升到最大值的过程中,系统一直存在以自然对流形式与周围环境之间的热交换.这种形式的热交换受环境压力变化较大,在高压环境下尤为剧烈,会使能量耗散测量过程产生二次耗散误差.经理论计算和试验过程中的验证,发现因滞后性产生的二次耗散量较大,需对焊接过程结束后的能量测量系统进行基于自然对流模型的能量耗散补偿.

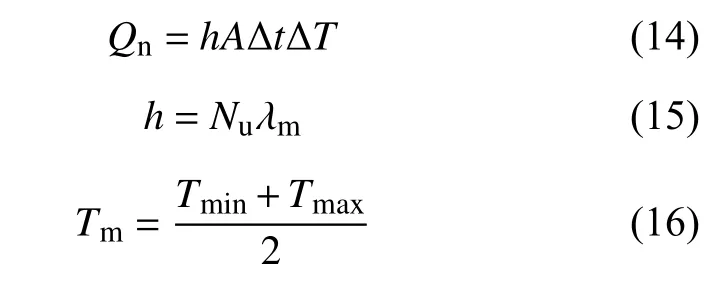

焊接结束后能量补偿采用圆管自然对流传热模型[14],此时保护气进气已经关闭,系统能量补偿计算中对应流体物性参数按空气计算.

式中 :Nu为对应流体努塞尔数;Gr为自然对流影响系数;Pr为对应流体普兰特准数;c和n为相关系数,对应到圆管自然对流传热模型分别为0.59 和0.25;β为体积膨胀系数;g重力加速度;ΔT为固体和流体温度差;l为模型特征尺寸;cp为对应流体定压比热容;λ为对应流体导热系数.

式中:Qn为系统所需能量补偿;h为对流换热系数;Δt为自然对流换热过程持续时间150 s;λm为对应平均温度Tm的平均导热系数.

试验系统中水的热量增加量为

式中:Qe为试验系统所得能量变化量;cw为水的比热容;m为水的质量;ΔTe为试验中水的最终温差值.

补偿后总能:

式中:Qt为试验结果修正后的能量变化量.

2.2 测量结果

进行环境压力分别为0.1,0.2,0.3,0.4,0.5 MPa 的GMAW 焊接试验,焊接时间Δta为50 s,焊接电流200 A.经过50 s 焊接结束后,由于能量采集系统中热量传递滞后性,系统中循环水温差并不能立刻到达最大值.而是需要经过一段时间的热量传递后,系统中水的温度曲线最终在焊接开始后200 s 时到达最大值,所以取200 s 时数据作为系统最终水温差.收集最终水温差数据,整理出随环境压力增加系统最终水温差变化曲线,如图5.从温差曲线上来看,随环境压力增加,系统中循环水最终温差呈增加趋势,说明压力增加后,GMAW 电弧对外热传递量增加.

图5 不同压力下系统最终水温差Fig.5 Final water temperature difference of the system under different pressures

对测量得到的水温差结果做进一步的处理,利用能量比热容公式(16),将试验系统水温变化量转化为水的内能增加量,并利用能量耗散补偿模型进行能量补偿计算,将内能增加量Qe和能量耗散补偿量Qn合并,作为系统能量耗散总量Qt,如表3.从表3 中的结果变化可以看出,环境压力增加,自然对流能量补偿量增加,GMAW 电弧对外能量耗散量增加.

表3 GMAW 电弧能量耗散系统能量变化量Table 3 Energy variation of GMAW arc energy dissipation system

3 仿真与试验结果讨论

将试验与仿真得到的能量耗散量Qt和Qa进行对比,如图6 所示给出试验和仿真能量耗散结果,两者之间存在一定误差,初步分析原因,除了仿真模型部分简化导致的误差外,试验中还存在一些系统的误差没有纳入到测量数据中:如随环境压力增加试验舱内空气湿度变化,导致试验装置上产生水滴凝结,水的蒸发潜热会带走部分能量,致使高压环境下采集圆筒对外散热增加.另外试验装置虽然选取了较低导热系数材料的导管,但循环水路导管散热存在一定测量误差.筒壁的反射作用未做考虑,也会导致一定测量误差.从图6 中可以明显看出,无论是仿真结果还是试验测量,高压GMAW 电弧能量耗散都随着环境压力的增加而呈现增加趋势.在同等能量输入的情况下,电弧高温区域会更加聚集于电弧中心区域,根据最小电压原理[15],为维持电弧燃烧,电弧会在能量耗散量大的位置沿径向收缩,电弧高温区域聚集于中心较小区域,宏观表现为电弧收缩现象.

图6 能量耗散试验和模拟结果对比Fig.6 Comparison of energy dissipation experiment and simulation results

从热流量曲线(图3)可以看出,随着环境压力的增加,越靠近母材的地方热流量越大,这也表明越靠近母材高压GMAW 电弧对外能量输出增加,也即能量耗散量增加.表现为高压GMAW 电弧在阴极表面收缩更为明显.在阴极电弧收缩到一定程度后,会出现反向的等离子流力[16].这种状况下,高压GMAW 熔滴过渡受到反向阻力而变得过渡困难,焊接过程变得不稳定,再加上阴极斑点的动态行为会使电弧飘忽不定等因素,从而使焊接过程稳定性明显下降,有时甚至会出现焊接过程难以为继.

4 结论

(1) 高压GMAW 电弧能量耗散随着环境压力增加而增加,从宏观表现为高压GMAW 电弧的收缩.

(2) 高压GMAW 电弧在靠近阴极端能量耗散更大,电弧收缩更为明显,易产生反向等离子流力,从而造成焊接过程不稳定.

(3) 构建了一种高压GMAW 电弧能量耗散试验测量方法,并给出了能量耗散测量补偿方法.