热输入对SAF2507 超级双相不锈钢焊接接头显微组织及硬度的影响

栗宏伟,赵志毅,薛润东

(1.北京科技大学,北京,100083;2.北京科技大学,材料国家级实验教学示范中心,北京,100083)

0 序言

SAF2507 超级双相不锈钢具有奥氏体和铁素体两种组织,比普通双相不锈钢有更好的耐腐蚀性能和力学性能,被广泛应用到了海洋、石油化工等行业领域[1-3].焊接是双相不锈钢应用过程中重要的加工方法之一.双相不锈钢焊接中最大的困难是获得接近50%的奥氏体量并避免形成有害相.为了获得良好的微观结构,必须精确地控制焊接热输入.大部分研究表明,使用低的焊接热输入会使焊缝冷却速度加快,导致在焊缝金属中奥氏体含量过低;而使用高的焊接热输入更有利于铁素体/奥氏体相平衡[4-5].也有少数学者却给出相反的结论,认为过高的热输入会导致焊缝元素的烧损,反而不利于焊缝中奥氏体的形成[6-8].因此有必要对焊接热输入对焊缝双相比例的影响进行深入研究.近年来,许多学者对双相不锈钢的焊接工艺进行了细致的研究,但对厚度仅为1.2 mm 的超级双相不锈钢冷轧板焊接工艺的研究较少,缺乏对双相不锈钢焊缝组织和硬度的深入研究.研究表明,激光焊接、电子束焊接等高能束流焊接会使焊缝铁素体含量超过90%,恶化了焊件性能[5,9],因此应用较为广泛的TIG 焊接工艺,采用3 种不同热输入对SAF2507 超级双相不锈钢冷轧薄板进行焊接.研究焊接热输入对焊件N 元素损失、双相比例和氮化物析出相的影响,并从位错密度和相界密度的角度,详细分析了热输入对焊缝硬度的影响机理.

1 试验方法

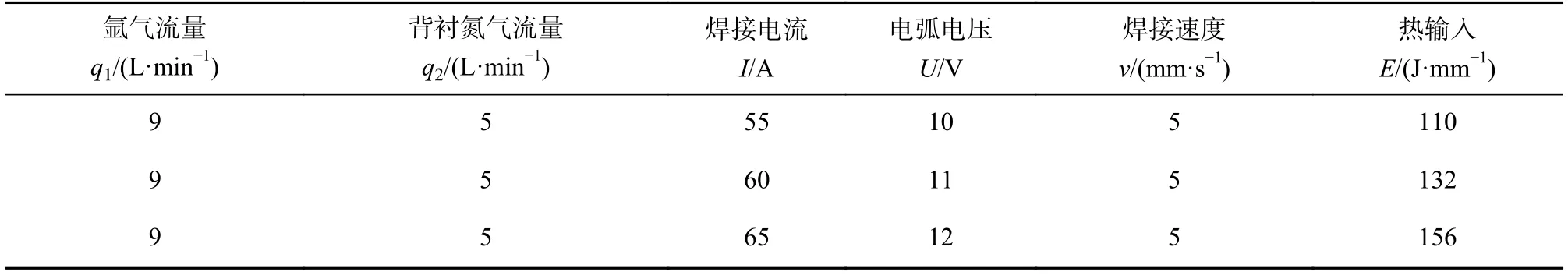

试验用钢为SAF2507 超级双相不锈钢冷轧板,成分如表1 所示,试板尺寸为1.2 mm(ND) ×75 mm(RD) × 300 mm(TD).使用自动TIG 焊机沿钢板的TD 方向焊接,采用平板对接自熔焊,不填焊丝,焊接工艺参数如表2 所示.焊接完成后,采用扫描电子显微镜(SEM,型号ZEISS EVO18)对焊件的显微组织进行观察.采用Image-pro 软件统计焊缝中铁素体和奥氏体的含量、铁素体晶粒尺寸、铁素体/奥氏体相界密度.使用能谱仪(EDS,型号Quantax 400)和氧氮氢分析仪(型号EMGA-830)对焊缝中的元素含量进行测定.使用透射电子显微镜(TEM,型号JEM 2100F)对析出相进行观察分析.使用电子背散射衍射仪(EBSD,型号牛津仪器AZtecHKL EBSD)对焊缝和母材组织进行分析,使用AztecCrystal 软件对EBSD 数据进行后处理,可以得到相分布图和几何必需位错密度[10-11]分布图.使用Jmatpro 软件计算SAF2507 热力学平衡相图.焊接接头的硬度测定采用维氏硬度计,以焊缝中心为原点,向母材方向每隔200 μm 测定一次硬度.硬度计载荷为200 g,停留时间为15 s.SEM,EDS,EM,EBSD 和硬度的测试面均为焊缝截面(ND × RD 面).

表1 SAF2507 双相不锈钢的化学成分(质量分数,%)Table 1 Chemical compositions of SAF2507 super duplex stainless steel

表2 TIG 焊接参数Table 2 TIG welding parameters

2 结果与分析

2.1 焊接热输入对显微组织的影响分析

2.1.1 母材和焊缝显微组织观察分析

图1 为母材显微组织形貌.深色凸出区域为奥氏体(γ)相,浅色凹入区域为铁素体(α)相,铁素体与奥氏体沿轧向(RD)呈条带状分布,双相含量相同,未观察到析出相的产生.图2 分别为热输入110,132,156 J/mm 时焊缝显微形貌.焊缝由铁素体和奥氏体两相构成,未发现双相不锈钢中常见的氮化物析出相及金属间相.焊缝中的铁素体呈等轴态.奥氏体分为3 种:包围铁素体晶粒的晶界奥氏体(GBA);从晶界奥氏体长出,呈羽毛状的魏氏体型奥氏体(WA);在铁素体晶粒内部形核并长大的晶内奥氏体(IGA).

图1 母材显微组织形貌Fig.1 Microstructure of base metal

图2 焊缝显微组织形貌Fig.2 Microstructure of weld seam.(a) weld seam,E=110 J/mm;(b) enlarged of Fig.2a;(c) weld seam,E=132 J/mm;(d) enlarged of Fig.2c;(e) weld seam,E=156 J/mm;(f) enlarged of Fig.2e

焊缝中心位置的铁素体晶粒尺寸和铁素体/奥氏体双相比例的统计结果见表3 和表4.结合图2a,2c,2e 和表3 可知,随着焊接热输入由110 J/mm 提升至156 J/mm,焊缝中心铁素体晶粒的等效圆直径增加100%.铁素体晶粒尺寸随热输入增加急剧长大的原因如下.通过图3 所示的热力学平衡相图可知,焊缝固态组织全铁素体温度区间为1 455~ 1 382 ℃.焊接热输入越大,焊缝的冷却速度越小[5],这会导致焊缝在全铁素体温度区间的停留时间过长,全铁素体区中晶粒的长大不受晶界奥氏体的抑制,所以热输入的增加导致焊缝铁素体晶粒尺寸的急剧增加.

表3 铁素体平均晶粒尺寸Table 3 Average grain size of ferrite

表4 铁素体/奥氏体相比例统计Table 4 Statistics of ferrite/austenite ratio

图3 SAF2507 热力学平衡相图Fig.3 Thermodynamic equilibrium phase diagram of SAF2507

双相不锈钢以γ 模式凝固,相变过程为L→L +α→α→α+γ(L-液相,α-铁素体,γ-奥氏体)[12].较高的焊接热输入可以降低焊接接头的冷却速度,有利于铁素体向奥氏体转变[6].但由表4 可知,随着焊接热输入由110 J/mm 提升至156 J/mm,奥氏体含量由28.9%降低至24.3%,与理论相反.原因分析如下.铁素体向奥氏体的固态转变属于扩散型相变,相变程度取决于化学成分和冷却速度(热输入)这两个因素[12].Ogawa 的研究指出,双相不锈钢焊缝中Cr,Mo 和Ni 元素在铁素体和奥氏体之间没有明显的偏聚,而N 元素偏聚明显,这说明N 元素是控制焊缝中奥氏体含量的最重要的元素[13].由表5 所示的焊缝元素含量可知,随着焊接热输入由110 J/mm提升至156 J/mm,焊缝中的铁素体形成元素Cr,Mo和奥氏体形成元素Ni 含量的波动均在1%以内,而奥氏体形成元素N 的含量从0.25%降至0.21%,下降了16%,可以确定是N 元素的烧损导致了焊缝奥氏体含量的下降.氮是重要的奥氏体形成元素[12].热输入越高,焊缝熔池冷却速度越小,这会使焊缝熔池中反应式2[N]=N2↑向右进行,N2从焊缝熔池逸出程度更剧烈.N 元素的烧损使奥氏体含量降低的程度大于提高热输入使奥氏体含量提高的程度,所以热输入越高,焊缝奥氏体含量越低.同时由于热输入的增加使焊缝铁素体晶粒尺寸增加了100%(表3),减少了奥氏体的形核位置,也会使焊缝奥氏体含量降低.

表5 焊缝元素含量(质量分数,%)Table 5 Mass fraction of each weld element

2.1.2 热影响区显微组织和析出相观察分析

图4 为热影响区的显微组织.由图4a,4c,4e 可知,依据晶粒形态和尺寸,从焊缝到母材依次可以分为焊缝区(WM)、高温热影响区(HTHAZ)、低温热影响区(LTHAZ)、母材(BM).低温热影响区的显微组织与母材一致,两相比例为1∶1.发生晶粒粗化的高温热影响区的宽度极窄,只局限于几个晶粒的宽度.当热输入由110 J/mm 提升至156 J/mm 时,高温热影响区的平均宽度不变,约为200 μm.

图4 热影响区显微组织形貌Fig.4 Microstructure of the heat-affected zone.(a) E=110 J/mm;(b) enlarged of Fig.4a;(c) E=132 J/mm;(d)enlarged of Fig.4c;(e) E=156 J/mm;(f) enlarged of Fig.4e

高温热影响区中铁素体晶粒尺寸和铁素体/奥氏体双相比例统计结果见表3 和表4.由表3 可知,当热输入由110 J/mm 提升至156 J/mm 时,高温热影响区铁素体平均晶粒尺寸增加33%,远弱于焊缝晶粒的粗化程度.这是因为大部分高温热影响区的峰值温度低于单相铁素体存在最低温度(1 382 ℃,图3),在焊接热循环过程中大部分高温热影响区不会形成单相铁素体(图3),铁素体晶粒的长大受到晶界奥氏体的抑制,所以热输入的增加对高温热影响区晶粒粗化的影响程度远低于其对焊缝晶粒粗化的影响.由表4 可知,当热输入由110 J/mm 提升至132 J/mm 时,高温热影响区奥氏体含量从28.7%提高至36.4%.原因是高温热影响区没有熔化与凝固过程,所以没有N 元素的烧损,这有利于奥氏体的形成;并且热输入的增加降低了冷却速度,有利于铁素体向奥氏体的转变.当热输入由132 J/mm 提升至156 J/mm 时,铁素体晶粒尺寸增加了25%,减少了奥氏的形核位置,使奥氏体含量降低至29.5%.

图4b,4d,4f 为3 种热输入的高温热影响区晶粒内部形貌.高温热影响区中粗化的铁素体晶粒内均发现了大量的白色析出相.图5a 为采用透射电镜观察到的析出相的形貌,此析出相为棒状,长度小于1 μm.图5b 所示的电子衍射花样显示,此类棒状析出相为Cr2N.图4b,4d,4f 表明,Cr2N 主要在高温热影响区的铁素体晶粒中心析出.这种现象可以通过在焊接热循环时元素的扩散来解释.N 元素的扩散速率是其它元素的20 倍以上[12],当焊缝处于焊接热循环曲线的降温段时,氮会从铁素体向奥氏体扩散,铁素体晶粒内部紧邻相界的N 元素有足够的时间扩散进入奥氏体,这部分区域的N 元素含量降低,不会有氮化物生成,而铁素体晶粒正中心位置的氮来不及扩散进入奥氏体,这部分N 会留在铁素体中,当温度降低到1 293 ℃ (图3,为降温时Cr2N开始析出的温度)以下时,铁素体晶粒中心位置的N 元素浓度超过在铁素体中的溶解度,多余的N 元素随后以Cr2N 形式在铁素体晶粒中心位置析出.

图5 Cr2N 形貌与电子衍射图Fig.5 Topography and electron diffraction pattern of Cr2N.(a) morphology of Cr2N;(b) electron diffraction pattern of Cr2N

高温热影响区的特点是铁素体晶粒的等轴状形态及铁素体内部棒状的Cr2N 析出相,这也是区分高温热影响区与焊缝的标志.除了Cr2N 外,在高温热影响区未发现其它类型的析出相.试验中观察了大量高温热影响区晶粒,发现随着热输入的增加,Cr2N 的析出量先减少后增加.当热输入为132 J/mm时,奥氏体含量最高,其含量为36.4%,此时的Cr2N的析出量最小(图4d).这说明高温热影响区中奥氏体含量的增加有利于Cr2N 析出量的降低.

2.2 焊接热输入对焊件硬度的影响分析

图6 为焊件沿ND 方向的维氏硬度的测量结果.当焊接热输入从110 J/mm 增加到156 J/mm 时,焊缝的维氏硬度没有变化.焊缝和母材的的平均维氏硬度分别为320 和340 HV(精确到十位),焊缝硬度比母材低6%.从金属强化理论分析,热输入影响焊件硬度的机制主要有4 种,固溶强化、弥散强化、位错强化、细晶强化[14].

图6 焊接接头硬度分布图Fig.6 Hardness Distribution of Welded Joints

(1)固溶强化.N 为间隙型溶质原子,在钢中能起到固溶强化作用.通过对比热输入分别为110 和156 J/mm 的两个焊缝可知,焊缝中N 元素含量从0.21%增加至0.25%时,奥氏体含量从24.3%增加到28.9%,说明N 元素起到了扩大焊缝中奥氏体含量的作用.在双相不锈钢焊缝中,奥氏体N 元素含量是铁素体N 元素含量的5 倍以上[15],N 元素会优先偏聚在奥氏体中.当焊缝中N 元素含量增加时,随之增加的是焊缝中奥氏体的占比.而奥氏体和铁素体中N 元素的浓度基本保持不变[14].所以影响焊缝与母材硬度的机制不能由固溶强化理论解释.

(2)弥散强化.图1,图2a,2c,2e 表明,母材和焊缝中不存在Cr2N,所以影响焊缝与母材硬度的机制不能由弥散强化理论来解释.由图4 可知,高温热影响区有大量Cr2N 析出相,细小弥散的Cr2N 粒子能够阻碍位错的运动,提高了硬度,所以高温热影响区并非焊件硬度的最薄弱区.但是同焊缝区相比,高温热影响区仅200 μm 左右,所以高温热影响区对焊件硬度的影响应该极为有限.

(3)位错强化.图7b,7d,7f,7h 为几何必需位错(GND)密度分布图,图7a,7c,7e,7g 为相同位置上的铁素体/奥氏体的相分布,红色为铁素体,蓝色为奥氏体.由图7 可知,GND 密度较高的区域集中于铁素体/奥氏体相界面附近,这种现象在焊缝位置比在母材位置更加明显.这是因为焊缝的冷却速度极快,易于产生位错,并且在焊缝降温过程中,奥氏体向铁素体晶粒内部生长,两相之间互相挤压造成了晶格畸变,使铁素体/奥氏体相界附近位错密度升高.由图8a,8b 所示的GND 密度统计图可知,当焊接热输入分别为110,132 和156 J 时,焊缝中的铁素体的GND 密度分别为2.36×1014,2.35×1014和2.40×1014m-2,焊缝中的奥氏体的GND 密度分别为2.75×1014,2.79×1014和2.82×1014m-2.位错强化机制为位错密度越大,硬度越高.位错强化机制为位错密度越大,硬度越高.由于GND 密度不随热输入的增加而变化,且GND 密度与总位错密度成正比[11],所以焊缝硬度也不随热输入的增加而变化.

图7 相分布图和GND 分布图Fig.7 Phase distribution and distribution of geometrically necessary dislocation density.(a) phase distribution of base metal;(b) GND of base meta;(c) phase distribution of weld seam,E=110 J/mm;(d) GND of weld seam,E=110 J/mm;(e) phase distribution of weld seam,E=132 J/mm;(f) GND of weld seam,E=132 J/mm;(g) phase distribution of weld seam,E=156 J/mm;(h) GND of weld seam,E=156 J/mm

图8 GND 统计图Fig.8 Geometrically necessary dislocation density chart.(a) GND density of ferrite;(b) GND density of austenite

(4)细晶强化.由霍尔-佩奇公式可知,多晶体的强度、硬度随着晶粒的细化(晶界密度的增加)而提高.由图7c,7e,7g 可知,焊缝中不存在铁素体晶界,主要的内界面为铁素体和奥氏体组成的相界,相界起到了阻碍位错运动的作用.对图7a,7c,7e,7g中的相界密度进行计算,计算公式为:ρ=L/S,其中ρ为相界密度,L为相界长度,S为图像面积.计算结果见图9.由图可知,当焊接热输入从110 J/mm 增加到156 J/mm 时,焊缝的相界密度保持在410 mm-1,不随热输入的增加而变化.由细晶强化理论可知,焊缝硬度不随热输入的增加而变化.由图8a,8b 所示的母材与焊缝的数据对比可知,母材中的铁素体的GND 密度为1.03×1014m-2,母材中的奥氏体的GND 密度为0.98×1014m-2,焊缝的铁素体GND 密度和奥氏体GND 密度是母材的2 倍以上,由位错强化理论可知,焊缝的硬度应当高于母材,可实际测得的焊缝硬度却略低于母材.这是因为母材的相界密度为1 180 mm-1,约为焊缝的3 倍,并且母材中铁素体晶界也会强化基体,最终导致焊缝硬度略低于母材硬度.

图9 铁素体/奥氏体相界密度统计图Fig.9 Statistical diagram of ferrite/austenite phase boundary density

3 结论

(1) 在焊缝中,随着热输入由110 J/mm 增加至156 J/mm,铁素体晶粒尺寸由90 μm 增至200 μm,晶粒的粗化减少了奥氏体的形核位置,同时热输入的增加使焊缝中N 元素含量由0.25%降低至0.21%,最终导致焊缝中奥氏体含量由28.9%减少至24.3%.

(2) 在高温热影响区中,当热输入为132 J/mm时,奥氏体含量达到最高值,为36.4%,此时铁素体晶粒中心的Cr2N 的析出量最少.

(3)焊接热输入由110 J/mm 增加至156 J/mm时,焊缝中铁素体的GND 密度为(2.35~ 2.40) ×1014cm-2,奥氏体的GND 密度为(2.75~ 2.82) ×1014cm-2,铁素体/奥氏体相界密度为410 mm-1.由于GND 密度和相界密度都不随热输入的增加而变化,依据金属强化理论可知焊缝维氏硬度不随热输入的增加而变化.实测的焊缝硬度的变化规律与理论分析一致,不同热输入下焊缝的平均维氏硬度值保持在320 HV,略低于母材的维氏硬度值340 HV.