青海某铜多金属矿选矿试验研究①

胡志凯, 谈伟军, 曾克文

(1.矿冶科技集团有限公司 矿物加工科学与技术国家重点试验室,北京 102600; 2.青海黄河矿业有限责任公司,青海 格尔木 810000)

铜、钼均为非常重要的有色金属资源,二者均主要来源于硫化矿,且经常相互伴生[1]。 黄金不仅是用于储备和投资的特殊通货,同时又是首饰业、电子业、现代通信、航天航空业的重要材料。 铜钼矿伴生金矿较为常见。 本文针对青海某含钼及伴生金的铜多金属矿有用元素种类多、矿石嵌布粒度不均匀的特点,开展了铜钼多金属矿石中各种矿物物性与工艺矿物学研究,在此基础上,开发出与矿石性质相匹配的浮选工艺,研发了选择性较好的捕收剂BK404,在有效回收铜钼矿的同时提高了伴生金矿物的回收率,形成了铜钼硫伴生金矿石的选矿集成技术。

1 原矿性质

矿样取自青海某矿山,试样拣选工艺矿物学样品后进行破碎、混匀、缩分,并进行主要化学成分分析,结果见表1;将原矿振磨至-0.074 mm 粒级占100%后进行物相分析,结果见表2~4。 从表1~4 可以看出,矿石中主要可回收元素为Cu、Mo,同时伴生Au;伴生金含量较高,需考虑综合回收;矿石中铜矿物绝大部分为黄铜矿,偶见辉铜矿、斑铜矿、铜蓝等;钼矿物为辉钼矿;金矿物绝大部分为银金矿,少量自然金和碲金银矿;硫化物大部分为磁黄铁矿,微量黄铁矿;其他金属矿物主要为褐铁矿、毒砂、菱铁矿等。 非金属矿物主要为石榴石,其次为透辉石⁃钙铁辉石。

表1 试样主要化学成分(质量分数)/%

表2 铜物相分析结果

表3 钼物相分析结果

表4 金物相分析结果

2 试验方法

目前,铜钼硫金多金属矿石的选矿工艺流程主要有铜钼等可浮⁃铜钼分离⁃等可浮尾矿选硫,铜钼硫混合浮选⁃钼与铜硫分离⁃铜硫分离[2-3],通常金、银富集于铜精矿中,如金、银存在于铜钼混合浮选尾矿中,则采用浮选、重选或者全泥氰化工艺从铜钼浮选尾矿中回收金、银矿物。

前期工艺矿物学研究结果表明,需要回收的目的矿物主要为黄铜矿、辉钼矿、磁黄铁矿以及伴生金。 黄铜矿与辉钼矿可浮性较好,磁黄铁矿可浮性较差,可考虑采用铜钼等可浮、等可浮尾矿再回收硫的工艺。 试验原则流程见图1。

图1 试验原则流程

3 试验结果及分析

3.1 铜钼等可浮捕收剂种类试验

铜钼矿常用捕收剂有黄药类、酯类以及特效药。选取几种常规药剂及矿冶科技集团有限公司生产的BK404 酯类捕收剂,开展了捕收剂种类条件试验,采用铜钼等可浮一次粗选流程,磨矿细度-0.074 mm 粒级占70%,捕收剂用量均为40 g/t,起泡剂BK204 用量24 g/t,浮选时间5 min,结果见表5。 其中BK204 为矿冶科技集团有限公司生产的醇类起泡剂。 结果表明,几种铜钼矿常用捕收剂均可有效捕收铜钼矿,但综合考虑对金的捕收能力、对铜钼矿的选择性以及对后续铜钼分离作业的影响,采用BK404 作为铜钼浮选捕收剂较为理想。

表5 铜钼等可浮捕收剂种类试验结果

3.2 磨矿细度试验

工艺矿物学研究结果表明,黄铜矿、辉钼矿主要集中于0.074 ~0.417 mm 粒级,磁黄铁矿主要集中于0.104~0.589 mm 粒级,而金矿物主要集中于10~15 μm粒级,目的矿物嵌布粒度差异较大。 按图2 所示流程进行了磨矿细度条件试验,结果见表6。 从试验结果可以看出,随着磨矿细度增大,铜、钼、金回收率逐渐增加,当磨矿细度达到-0.074 mm 粒级占70%时,铜、钼回收率分别达到92.89%、91.06%,进一步增加磨矿细度,铜钼回收率增加缓慢,但金回收率依然有较大提升,这与工艺矿物学研究结果相吻合。 为使经济效益最大化,建议磨矿细度采用-0.074 mm 粒级占80%。

图2 磨矿细度试验流程

表6 磨矿细度试验结果

3.3 选硫活化剂种类试验

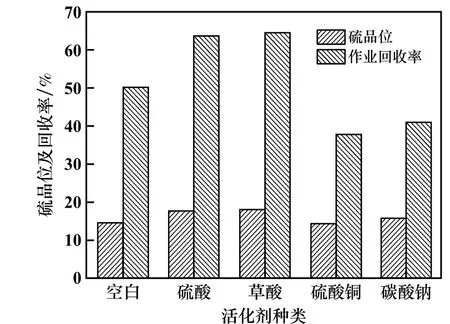

铜钼等可浮尾矿中含有磁黄铁矿,需进行综合回收。 探索试验结果表明该磁黄铁矿可浮性较差,需要进行活化剂种类试验。 以铜钼等可浮尾矿作为给矿、捕收剂丁基黄药用量50 g/t、起泡剂BK204 用量8 g/t、活化剂用量1 000 g/t,浮选5 min,考察了不同活化剂的活化效果,结果见图3。 结果表明,硫酸及草酸均可有效活化磁黄铁矿,考虑到硫酸运输、使用安全及防腐问题,推荐采用草酸作为活化剂。

图3 活化剂种类试验结果

3.4 铜钼分离硫化钠用量试验

硫化钠是铜钼分离常见的铜抑制剂[4-6]。 为考察硫化钠作用效果,对等可浮精矿进行了铜钼分离硫化钠用量试验,试验流程见图4,结果见表7。 结果表明,随着硫化钠用量增大,钼粗精矿中铜含量和铜作业回收率逐渐降低,钼回收率也随之降低。 综合考虑,硫化钠用量1 500 g/t 为宜。

图4 硫化钠用量试验流程

表7 硫化钠用量试验结果

3.5 再磨细度试验

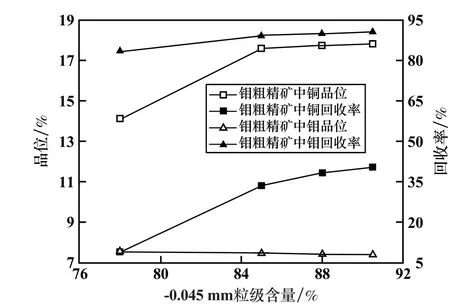

我国大多斑岩型铜钼矿石品位低、嵌布粒度细、组分复杂等,使得铜钼矿石选矿普遍存在易选难分的问题。 铜钼分离往往需要进行再磨,以使矿物充分解离并产生新鲜表面。 以铜钼等可浮精矿经两次空白精选后的精矿作为给矿,开展了再磨细度条件试验,试验流程见图5,结果见图6。 结果表明,适度再磨可以提高钼作业回收率,但分离效果随磨矿时间延长而变差。确定再磨细度为-0.045 mm 粒级占85%。

图5 铜钼分离再磨细度试验流程

图6 铜钼分离再磨细度试验结果

3.6 闭路试验

在条件试验基础上进行了闭路试验,结果见表8,试验流程见图7。 闭路试验结果表明,各精矿品位均能满足销售要求,且回收率指标优秀,说明所选流程结构及药剂制度适于处理该类矿石。

表8 闭路试验结果

图7 闭路试验流程

4 结 语

1) 青海某铜多金属矿中需回收的金属元素主要为铜、钼和金,品位分别为1.00%、0.067%和3.04 g/t。采用铜钼等可浮⁃铜钼分离⁃等可浮尾矿选硫的工艺流程,获得了钼精矿钼品位48.52%、钼回收率86.49%,铜精矿铜品位19.44%、铜回收率94.72%、铜精矿中含金57.10 g/t、金回收率90.44%,硫精矿硫品位36.56%、硫回收率32.84%。

2) 矿石中铜、钼、金、硫嵌布粒度差异较大,为保证金回收率、实现经济效益最大化,推荐磨矿细度-0.074 mm 粒级占80%。

3) 捕收剂BK404 在有效回收铜钼矿的同时可以提高金回收率,适合处理本矿石。