浅谈避免数控车床发生撞刀的对策

茅海涛

摘要:在数控车床实训操作中,撞刀是指刀具与工件或机床部件发生的碰撞,或者刀具在工件上非正常状态的切削和严重干涉现象。本文通过总结和梳理,对在操作数控车床过程中发生的撞刀现象进行原因分析,并提出了避免数控车床发生撞刀的对策。

关键词: 数控车床刀具选择;撞刀

引言

结合生产和教学的实际,总结分析了教学过程中学生操作数控车床的撞刀原因,并提出了相应的对策。对初学者的安全操作提出了建议和要求。

一、刀具选择与安装不当

1、教学用数控车床一般为经济型车床,刀具需要手工安装。刀具安装不正确,过高或过低,刀尖未严格对准工件的旋转中心,进行端面车削时,造成撞刀。

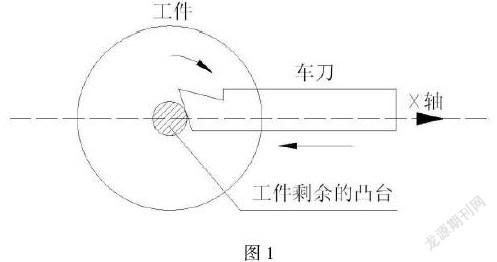

如图1所示,由于刀尖没有对准工件中心,造成工件中心部分无法车削掉,但刀架仍按程序要求向中心进给,以致撞刀。

对于数控车床,刀具安装要求很严格,因为自动运行的特点,无法及时纠正安装错误,会让问题扩大化。因此,务必严格按规范装刀。

2、选择刀具时考虑不周到,造成刀杆或刀头与工件发生干涉。

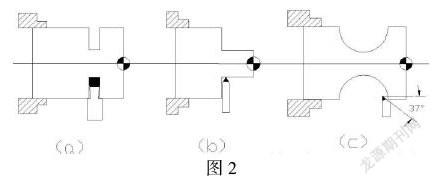

如图2所示,(a)工件切断或切槽时刀头长度不够,刀杆与工件相撞;(b) 车螺纹时没有留下足够的退刀槽,刀杆与工件端面相撞;(c)忽视了刀具切削角的影响,刀头自由面与工件发生干涉[1]。

对策:在确定加工过程时,应对刀具作好全程规划和细致考虑。如果工件形状复杂,应考虑工件掉头加工,以避免单向加工时需要使用过多的刀具,增加操作难度。

3、在工件加工过程中,因为某种原因中途换了刀杆或刀片,而没有及时调整刀偏和刀补参数,重新加工时发生干涉。

对策:数控车床的刀具或刀片更换,应按照新安装刀具的要求进行刀偏和刀补的计算工作。

二、错误的操作

程序的输入与校验在数控车床加工操作中是一个重要的环节,它主要是把输入的加工程序用数字指令形式将加工过程中刀具的运行轨迹以最快的速度通过显示面板显示出来。然后观察零件加工图形是否正确,是否有危险指令,因此在操作中应注意以下几个问题[2]。

1、将刀架移动到安全位置,按下锁住机床和孔运行键进行空运行操作,主要观察运行轨迹是否正确,程序中的刀号与机床的刀号是否一致。

2、经校验后的程序如果没有出现危险指令和错误,也没有出现报警,校验出的图形也没有问题,线别急于加工,要再检查程序中的以下几个方面:

(1) 刀号程序中是否有刀号

校验程序中是否有刀号程序中是否有刀号,这一问题往往被忽视。校验程序时没有刀号,程序照样加工运行,运行轨迹也正确。如果在实际加工中需要换刀加工而没有重新调用刀号时,此时加工时仍然使用前一把刀进行加工,就会出现撞刀。

(2)换刀点是否安全

换刀点一般选在机床参考点上,但为了节省加工时的辅助时间减少空程序可就近选取,要依照刀具探出的长度和加工零件的尺寸来定。换刀点确定之前,要首先确定上一刀尖所在位置,并合理利用G00指令移动刀架到达换刀点的过程中,防止撞刀。

(3)G00指令、G01指令的使用是否正确

G00指令:快速定位(G00或G0)刀具以点位控制方式从当前所在位置快速移动到指令给出的目标位置。

三、零点偏置或刀具偏置应用错误

1、零点偏置思路混乱,或一时疏忽,造成绝对刀偏与相对刀偏混用。比如:用G54进行工件零偏后,某一把刀具的刀偏值仍保留了原始的绝对刀偏,在调用这把刀具时,发生严重的超程。或者本来设定使用绝对刀偏,却在程序中误用了G54等指令,且G54原有的偏置值没有删除,造成刀具超程碰撞[3]。

对策:在编程或工件加工前,必须选定一种刀具偏置方法(绝对刀偏或相对刀偏),不能混用。如果使用G54零点偏置,刀具则为相对刀偏。为防止刀具参数表残留项目过多被错误调用,应将所有的刀具参数删除或清零。按照刀具实际需要,一把一把安装并设置刀偏值,用几把刀,设几把刀,且刀位号和刀具号连续并一一对应。选定一把刀作为基准刀(一般为1号外圆车刀)后,其它刀具的相对刀偏值均较小。如果发现某一把刀具的刀偏值过于悬殊(尤其是负值),必须进行判断和调整。如果使用绝对刀偏法,要删除不用的G54等偏置值,防止误用。切记,工件原点偏置值和刀具偏置值是可以累加的。

2、使用G50设定工件坐标系的程序运行结束后,刀架没有停在程序起点定义的初始位置,就再次启动此程序加工,机床会以当前位置建立新的工件坐标系,导致程序地址与工件实际部位严重不符而撞刀。

對策:G50是一个比较特殊的建立工件坐标系的指令,它的工件坐标系是随着坐标定义点而浮动的。如果想避免手工定位刀架的麻烦,必需掌握第二参考点的使用方法。如果不能适应G50的特点,不妨选用其它建立工件坐标系的方法,也能达到效果,且更安全些。

四、撞刀的其它预防

数控车床碰撞安全事故应以预防为主。作为机床操作者首先应熟悉数控系统的各种操作,掌握系统功能键,达到熟练操作,减少失误,将误操作的概率降至最低点;其次在编写加工程序时,应根据工件特点进行,按工件的形状及加工位置确定退刀和回零的顺序是先退 X 向,还是先退Z向;再次应注意机床的保养,在平时加工后,丝杠,导轨应擦拭干净,避免切屑等杂物夹在滚珠丝杠和导轨内,造成加工出现误差,损伤导轨,影响加工;同时,操作人员还要掌握一些异常情况发生时紧急处理方法。如按暂停、急停及切断电源等来最大限度的减少碰撞事故发生带来的损失。

结论

以上的分析,只是数控车床撞刀原因的一部分,实际产生的原因可能会多种多样,认真分析这些撞刀现象,可以吸取教训,避免类似错误的发生。操作者务必要拓展思维,总结个人的操作经验,发现自身不良工作习惯,及时纠正。对于数控车床上发生的的撞刀事故, 以粗心大意和一时疏忽为借口是不负责任的,一定要培养一种严密的编程思路,谨慎的操作习惯,细致的工作作风,防患于未然。探索进取,虚心向学一定能在加工技术上有所突破,操作技能可以迅速提高。

参考文献

[1]邓红明.浅谈数控车床加工撞刀现象及对策[J].科技信息f职教与成教版),2009(5):64.

[2]李文君,周玲.数控车实训教学中撞刀的原因及操作注意事项[J].职业,2009(23)24—27.

[3]孟生才,方革新,王华.数控机床编程和操作中的撞刀分析[J].机床与液压,2010,38(12):113—114.17E05FE1-08F9-4CCC-8ADA-1A1A410371C9