钛电极毛坯镦头模设计

赵凯

陕西先锋东太钣金技术有限公司 陕西西安 710000

1 序言

高频炉和真空炉里用的钛电极采用机械加工的方式生产,生产成本高,生产效率低。为了降低钛电极的生产成本,提高生产效率,国内一家高频炉和真空炉的配套企业与我公司签订了钛电极毛坯镦头模的设计和加工合同。

2 产品介绍

钛电极可用于高频炉和真空炉,另外还可用于酸性液体的测量仪。钛电极产品图样如图1所示,有以下要求:①冷镦后头部不能有划伤、压痕,头部圆弧面表面粗糙度值Ra达0.32μm。②未注尺寸公差按孔H14、轴h14、长度JS14加工。

图1 钛电极产品

用普通设备很难浇铸成形和焊接钛电极。其材料钛合金的切削加工性能较差,主要原因是其导热性差,致使切削温度很高,降低了刀具的耐用度。

3 加工方式比较

钛电极原来采用数控车床加工,需要经过5步加工工序:下棒料→粗车→半精车→精车→车螺纹。加工时间长,对操作人员的操作能力要求较高,生产成本高,生产效率低。

钛电极现在采用冲压的方式进行生产。首先根据钛电极的外形设计和制作一套镦头模,在冲床上先将钛电极的外形尺寸全部镦出,然后再将螺纹车出,将原来的5步工序缩减到了2步工序,不仅降低了加工成本,而且提高了生产效率。

4 生产设备选用

根据零件的形状要求和工厂现有的设备,选择25t冲床,型号为JN23-25A,滑块行程80mm,上滑块尺寸为170m m×210m m,下台面尺寸为330mm×500mm。根据现有冲床台面,模具闭合高度应控制在250mm以内。

5 模具结构设计

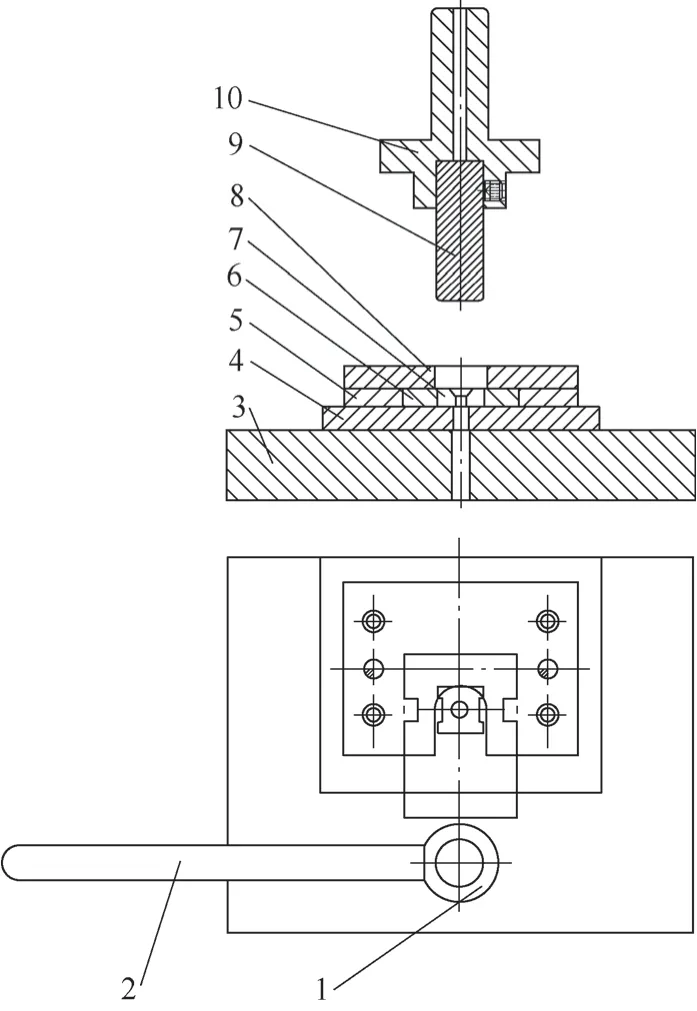

钛电极毛坯镦头模开发初期,冷镦后的钛电极形状未达到图样的尺寸要求,通过对试模零件的分析和验证,发现在模具设计阶段未将凸模中部的圆弧R加工至图样上该产品的头部尺寸。将凸模中部的圆弧R修成图样上该产品的头部尺寸,通过电脉冲成形,经试模,冷镦后的产品头部形状符合图样要求。

模具结构设计的难点及对应解决方法如下。

1)在模具凹模孔的下部设计一个顶料柱,用来将冷镦后的零件顶出,由于该电极的头部是圆弧形状,因此需要在凸模下部的中心设计一个向内的圆弧面,且尺寸与图样上电极头部的圆弧面相吻合,这样才能通过冷镦使电极头部的圆弧面符合要求[1]。

2)通过对这套模具的分析,设计了一个拉板,对拉板进行受力计算,向外拉拉板这一较小的力将会对拉板上的顶料柱产生一个较大的顶力,从而克服钛电极冷镦后卡在凹模型腔的挤压力,使冷镦后的钛电极顺利地从凹模型腔内顶出。取出零件后,操作人员只需将拉板推向里侧,拉板上面的顶料柱就会随着拉板上表面的斜面滑向最低端,然后就可放入下一个坯料进行冷镦。

3)由于在冷镦的过程中会产生一个较大的冷镦力,为了避免凹模和凸模出现破裂,需要在凹模和凸模外增加预应力圈,依靠预应力圏的包紧力来增加凸模和凹模的强度。采用热镶的形式将凹模和凸模分别镶入凸模固定板和凹模固定板内,通过固定板的包紧力来增加镶件的强度。将热镶的过盈量全部定为0.05mm,凹模和凸模的上表面和公差孔全部在热镶后进行精加工,保证内孔与外圆的同轴度。全部镶件的材料均选用YG15,凹模固定板和凸模固定板材料选用45钢。该模具不选用上模座,而是在模柄上设计一个沉孔,通过顶丝将凸模固定板顶在模柄沉孔内,从而节省了制作上模座和上垫板的费用,而且使该模具便于维修,拆卸方便[2]。

6 关键点解析

为了方便取出零件,最初这套镦头模设计成了分体式(见图2),通过手把扳动凸轮,实现模具下模部分的开合。但经过分析论证,发现这套模具存在缺陷,由于模具下模部分是由两部分组成,在结合处必然存在缝隙,钛电极冷镦时,头部材料在流动过程中,缝隙的存在极有可能使电极头部在有缝隙处形成分型面,从而无法满足图样要求。因此,将钛电极冷镦模设计成整体式(见图3),通过这一设计,保证了冷镦后产品各项尺寸的正确,同时也减少了模具的制作费用,延长了模具的使用寿命[3]。

图2 分体式模具结构

图3 整体式模具结构

7 结束语

此模具投入生产后,冷镦后的钛电极质量稳定,模具寿命高,连续冷镦超过30万次。模具结构合理,维修方便,效率高,是一套成功的冷镦模。