针对冷藏车发泡厢板鼓泡原因的研究

王俊杰 叶圣永 熊力

关键词:冷藏车发 泡制板 鼓泡因 解决方法

1前言

目前国内冷链运输装备厂家的最先进制板工艺是发泡工艺,发泡板材具有重量轻;保温性好;环保无污染,生产费用低和生产效率高等优点,是未来冷藏车制板工艺的发展方向。但由于生产工艺复杂,目前只有河南新飞专汽、山东中集、昆山新飞兰博等少数厂家能够生产出合格的发泡板材冷藏车(如图1)。发泡制板工艺原理与传统胶粘工艺原理不同,出现的质量问题与解决方法也有很大不同,常见的质量问题有鼓泡、内凹陷、离皮、亏料等。本文对其中常见的鼓泡问题产生原因进行分析,并给出了对应的解决方案。

由于产生鼓泡问题的原因较多,并贯穿发泡制板工艺的多个流程,本文按照发泡工艺流程逐一进行分析。

2发泡工艺流程

2.1模框预热

工艺流程:将拼装好的模框(如图2)放置在下模板上,传送至压机中。下模板与上模板闭合后,预热温度30-50,预热时间≥5min,模板温度要求35-50,模板表面无异物。

2.1.1内、外蒙皮表面存在油、水等物质

如果蒙皮表面存在油、水等物质,在发泡过程中,发泡料由于油、水的阻隔,局部不能与蒙皮发生接触粘连,油、水被封闭在发泡层与蒙皮之间,形成空腔。空腔受热后,其中的空气或水蒸气膨胀,蒙皮表面就会形成鼓泡。

解决方法:用乙酸乙酯擦拭蒙皮表面,除去蒙皮表面的油、水。拼模时避免汗水滴入。

2.1.2模板温度低,预热时间不足

如果模板温度低或预热时间不足,发泡料会出现局部密度不均匀现象。如表1所示,温度低的部分密度高,温度高的部分密度低。发泡板材受热后,由于密度不同会出现受力不均匀现象,最终导致部分区域与蒙皮脱离,产生空腔,空腔中的空气受热膨胀,出现鼓泡。

解决方法:根据模板厚度不同对预热温度和预热时间进行工艺参数调整,并按照工艺规定的模板温度和预热时间要求进行操作。要求模温机运行良好,计时和加热装置准确。每班2h查看一次预热温度并记录。

2.2注料

工艺流程:清理注射枪头端部残留的发泡料,检查料罐温度控制在(20+5),调整注料压力在14-20 MPa之间,且黑、白料高压压差<2MPa。不同尺寸的冷藏车板材需要调整注射时间,确保冷藏车板材注入合适重量的发泡料,重复注料精度在+15g之间。

2.2.1枪头端部残留的发泡料进入板材

枪头端部残留的发泡料属于已经固化的硬质发泡料,如果清理不净进入板材内表面,会在发泡料膨胀的过程中挤压蒙皮,形成小的鼓泡。

解决方法:每次注射前必须清理干净注射枪头端部残留的发泡料。

2.2.2注料压力、注料量、注料料比等工艺参数设置错误

如图3-图4所示中的注料压力、注料量、注料料比等工艺参数,如果设置错误或者不准确,可能会造成板材内发泡料量不足,这就会在板材边角部分形成空腔,空腔内的空气受热膨胀,形成如图5所示的边角变形鼓泡。

解决方法:根据不同的板材尺寸和板材厚度,制定不同的工艺参数,严格执行并检查。每天做自由料小样,自由料小样密度要在35-40kg/m3之间,每周检查成品板材平均密度,成品平均密度控制在45-50kg/m3之间。自由泡和成品泡小样置于-200C以下温度中冷冻24h,自由泡小样无明显收缩,成品泡尺寸稳定性≤0.6%。

2.3固化

工艺流程:被注料的模框需要在闭合的上下模板之间保持一定的时间,确保混合后的发泡料充分反应,形成密度均匀的发泡层。

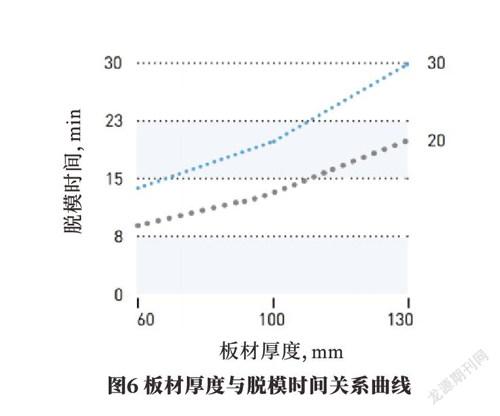

固化时间要根据原料性能及泡层厚度进行设定,如图6所示,板材厚度≤60mm时,固化时间≥8min;板材厚度>60mm时:固化时间≥15min:固化温度保持在35-45之间,每班2h检查一次并记录。

2.3.1固化时间和固化温度过低

固化时间和固化温度过低会造成发泡料反应不完全,离开闭合的上下模板后,发泡料还会继续发生膨胀。由于没有上下模板加压,膨胀的发泡料会在蒙皮表现形成多处大的鼓泡。

解决方法:按照设定的固化温度和固化时间进行操作。

2.3.2天气变化影响

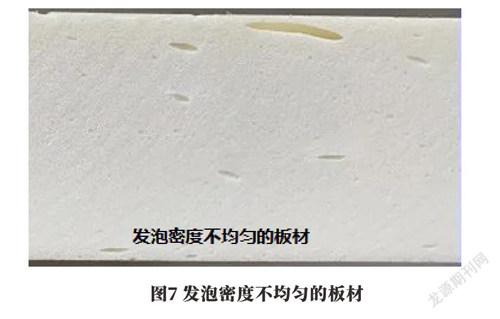

当环境气温出现剧烈变化或冬季、夏季温度不同时,由于发泡料反应较复杂,发泡密度会出现不同的变化。如果不及时调整发泡料配方和工艺参数,会出现如图7所示的发泡密度不均匀问题,造成发泡料与蒙皮之间和发泡料中出现空腔,形成表面鼓泡。

解决方法:严密注意天气变化对发泡料的影响,冬季和夏季及时对工艺参数进行调整。

2.4蒙皮表面处理

除以上工艺流程中出现的问题会造成鼓泡外,内外蒙皮表面粗糙度也会造成鼓泡。

发泡板材固化脱模后,在逐渐冷却的过程中,发泡层和蒙皮都会有一定量的收缩。由于发泡层和蒙皮材质不同,收缩比率也不同,这会在蒙皮和发泡料层之间形成拉力。如果蒙皮较光滑,粘接力小于拉力,局部会出现发泡料与蒙皮脱离。遇到高温环境,脱离的蒙皮和发泡料之间的空气发生膨胀,就会形成鼓泡。

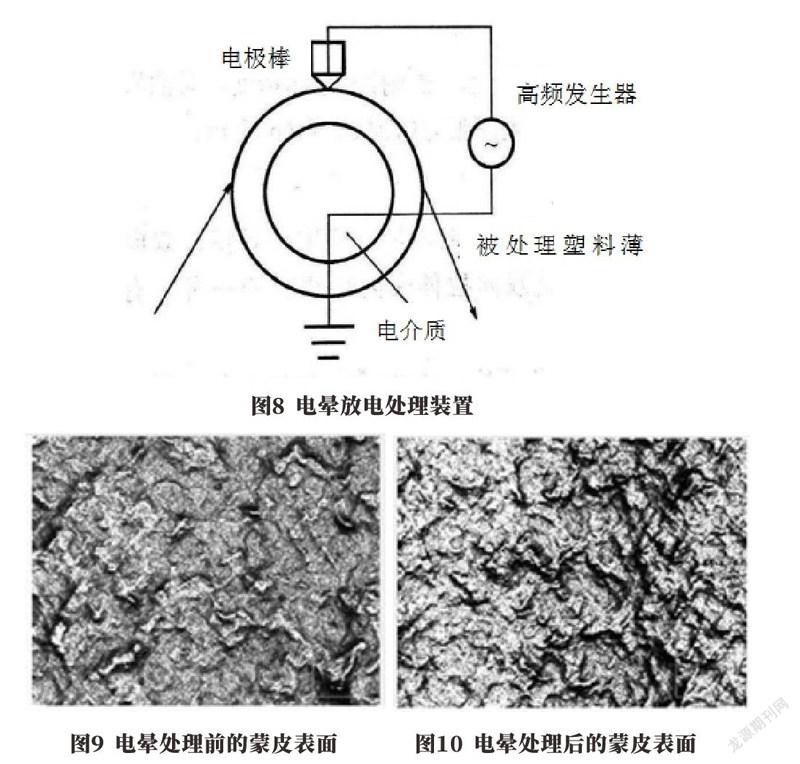

解決方法:对蒙皮表面进行打磨或使用电晕机进行电晕处理。如图8所示,电晕处理是在有限的间隙内通过高频高压产生放电,通过两极之间的空气电离产生臭氧,臭氧是一种强氧化剂,可以立即改变非金属蒙皮表面的分子结构,使其由非极性转化为极性。电晕处理前的光滑表面(图9),经电晕处理后会使蒙皮表面呈微小凹凸不平的孔穴使其表面粗化(图10),增加表面粗糙度。空气电离还会产生大量的臭氧,使蒙皮表面碳分子氧化,提高表面湿润性和附着力,从而达到增强粘接力避免鼓泡的目的。

3结语

本文通过对冷藏车发泡制板工艺中出现的鼓泡问题进行了分析并提出了相应的解决办法。通过发泡工艺流程可以发现,发泡制板工艺不同于目前广泛使用的树脂胶或结构胶粘工艺,出现的问题和解决方法也不同,需要在实践中不断探索改进。

由于冷藏车发泡制板工艺存在重量轻、保温好、价格低等诸多优势,可以预见,随着工艺逐渐成熟,必将替代目前存在的热压和负压制板工艺。