60 kg/m钢轨12号镶嵌翼轨合金钢辙叉结构设计

孙立彬

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 概述

随着国民经济的发展,铁路运量快速增加,列车运输向密集、重载、高速发展,以满足与日俱增的旅客运输和货物运输需求。在大运量、重载和高速运营条件下,铁路辙叉的使用工况日趋恶化,辙叉养护维修工作量增大,使用寿命缩短,制约了铁路快速发展。合金钢辙叉作为铁路辙叉向高标准高要求发展的一种解决方案,具有高强度、高耐磨、可焊接等良好性能,已在各铁路干线广泛使用。据相关资料统计,目前每年国内铁路市场的合金钢辙叉的需求总量大约15 000组,且呈逐年上升趋势。

镶嵌翼轨式合金钢组合辙叉因其心轨及翼轨磨耗较快部位均采用了贝氏体合金钢耐磨材料,实现了心轨、翼轨同寿命,较普通翼轨式合金钢辙叉使用寿命有了显著提高,市场前景非常广阔。本文以国铁普速线路铺设广泛的60 kg/m钢轨12号镶嵌翼轨式合金钢组合辙叉为例,主要介绍其结构特点、核心部件受力分析、创新技术等,为铁路辙叉产品提升提供技术参考。

2 辙叉设计原则及主要参数

2.1 设计原则

1)延长辙叉使用寿命、减少养护维修工作量,满足国铁普速线路运营条件。2)与既有辙叉具有互换性,通过速度等指标与既有辙叉一致。3)满足无缝化适应性要求[1-2]。

2.2 主要参数

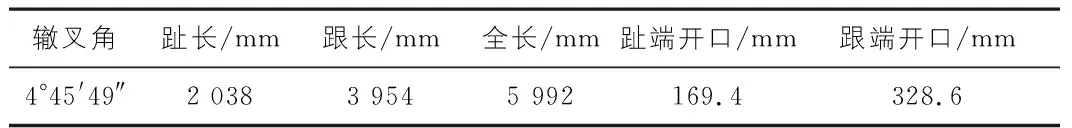

1)几何尺寸(见表1)。

表1 辙叉主要参数

2)允许通过速度。

直向通过速度:客车不大于160 km/h;货车V≤90 km/h(静轴重不大于23 t),V≤80 km/h(静轴重不大于25 t),侧向通过速度不大于50 km/h。

3 辙叉主要结构特点

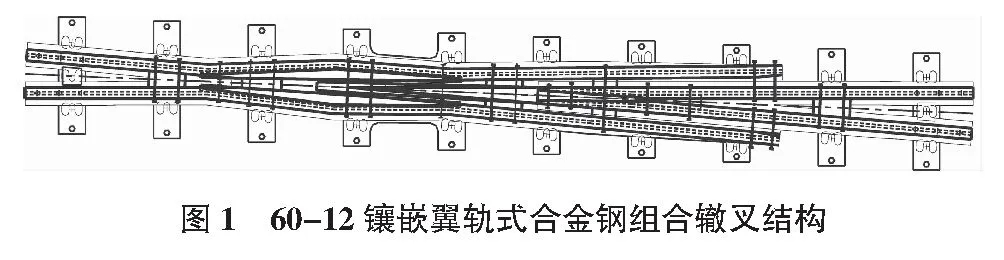

镶嵌翼轨式合金钢组合辙叉由合金钢心轨、合金钢镶嵌块、叉跟轨、翼轨、间隔铁及其连接件组成。由于心轨两侧均设置了镶嵌块,翼轨不再设计上下弯折。合金钢心轨与叉跟轨组装后再进行叉跟轨的轨顶成型加工,增加辙叉平顺性[3]。辙叉整体结构见图1。

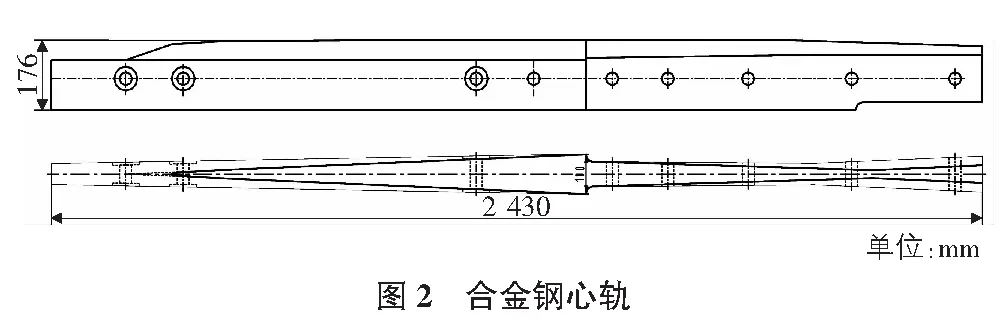

3.1 合金钢心轨

合金钢心轨外形尺寸:2 430 mm(长)×104 mm(最大宽度)×176 mm(高),见图2。两侧工作边均为直线,工作边及轨顶轮廓为(1∶5+R13 mm+R80 mm+R300 mm+1∶40)。心轨实际尖端(10 mm断面)两侧工作边各铣削2 mm向后过渡至20 mm断面铣削为0 mm,以防止心轨实际尖端在不利情况下撞尖。

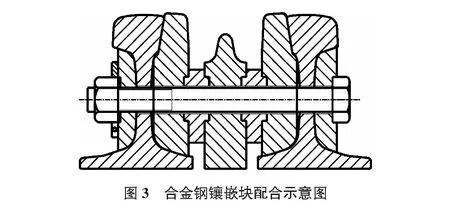

心轨跟端设“V”型结构以阻止心轨和叉跟轨在温度力作用下产生纵向相对位移。因该辙叉用于无缝线路,为避免温度力直接作用至螺栓上,心轨两侧设计φ60 mm止口结构,与间隔铁、镶嵌块配合(见图3),将力传递到翼轨,避免螺栓直接受力。

3.2 合金钢镶嵌块

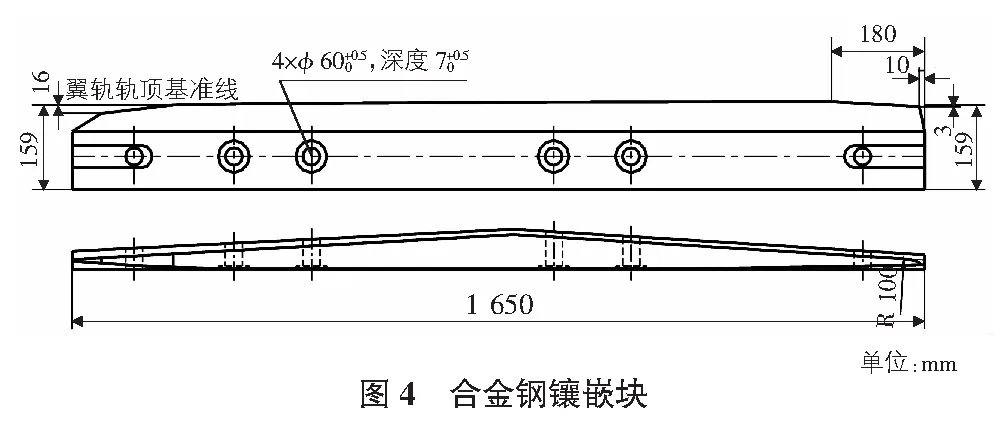

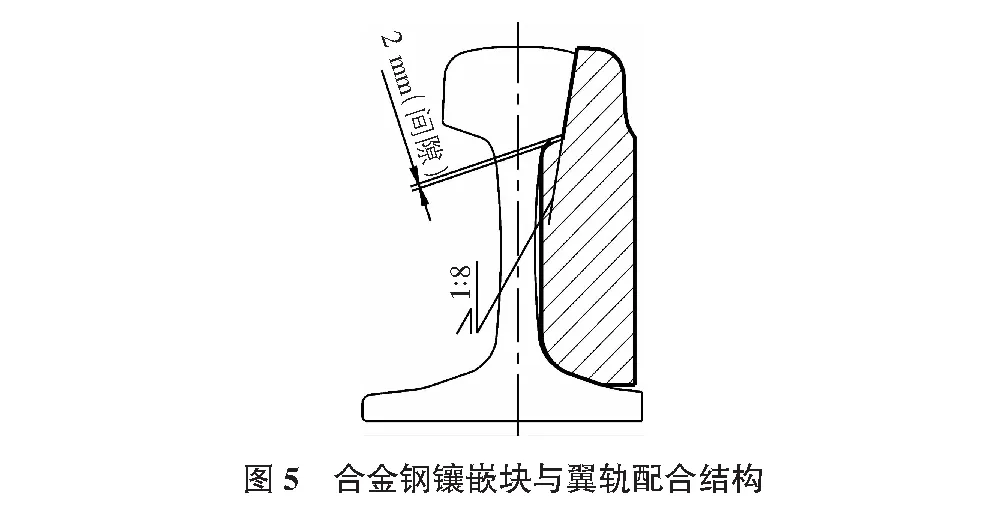

外形尺寸为:1 650 mm(长)×76.7 mm(最大宽度)×159 mm(高),见图4。合金钢镶嵌块与间隔铁配合面采用φ60 mm双止口结构设计,镶嵌块轨头外侧采用水平藏尖结构(1∶8斜度),上颚允许0 mm~2 mm间隙,底部与翼轨底部设置高差17 mm,顶面为1∶40轨顶坡,见图5。合金钢镶嵌块趾端采用降坡处理,由159 mm(轨头宽25 mm)过渡降低16 mm(轨头宽10 mm),再过渡降低至轮缘槽底部(端部);跟端采用R100 mm圆弧贴尖设计,并在端部180 mm范围内顶面逐渐降低3 mm,端部10 mm范围内进行补充铣削,进一步提高镶嵌块端部粗壮度。

3.3 叉跟轨

采用与线路相同材质的在线热处理钢轨制造,外形尺寸与既有普通翼轨式合金钢辙叉叉跟轨尺寸基本一致,仅孔高不同。工作边、轨顶廓形(1∶5+R13 mm+R80 mm+R300 mm+1∶40)应在和心轨组装后加工。与合金钢心轨间隔铁配合的叉跟轨轨腰部位(鱼尾空间上下斜面和R5 mm圆弧)进行成型加工,提高制造精度,降低组装难度。

3.4 翼轨

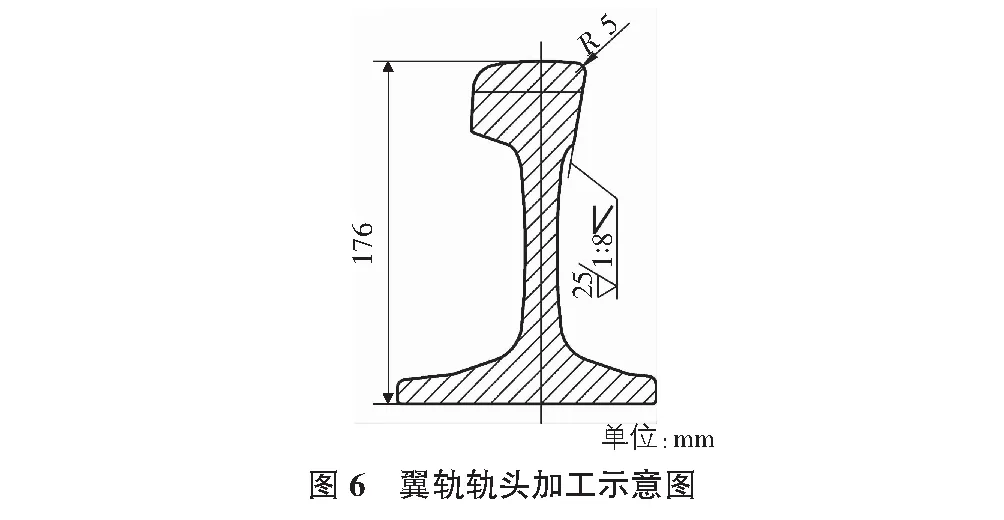

采用与线路相同材质的在线热处理钢轨制造,翼轨与合金钢镶嵌块配合部位进行1∶8斜度刨切,减小翼轨顶面的刨切,见图6。为保证辙叉咽喉处合金钢镶嵌块能够单独承担车轮载荷,减小翼轨的弯折角度,翼轨的刨切起点取在咽喉前,这样既可以避免因弯折角度较大造成弯折点处裂纹,同时也保证了车轮在离开翼轨前钢轨轨头没有被削弱。

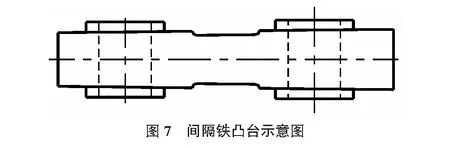

3.5 间隔铁

间隔铁材质为ZG230-450。其中与合金钢心轨或镶嵌块配合部位设置凸台,见图7。

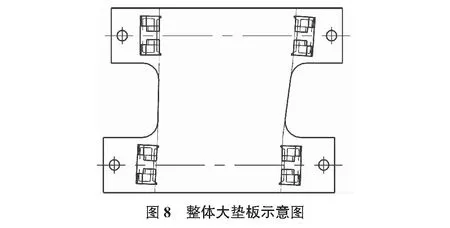

3.6 垫板结构

垫板均采用焊接结构,底板材质为Q235B。垫板长度、宽度、孔距与既有辙叉垫板尺寸相同,满足互换性要求。其中心轨宽20 mm~50 mm断面处的两块垫板设计成整体大垫板结构,减小或缓冲该部位的车轮冲击力,改善受力状态,见图8。

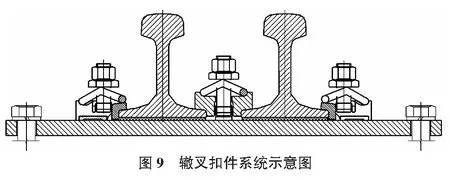

3.7 扣件系统

辙叉采用弹条Ⅱ型扣件扣压钢轨轨肢;钢轨轨下设5 mm厚橡胶垫板;辙叉左侧安装13号轨距块,右侧安装11号轨距块;左开时右侧安装13号轨距块,左侧安装11号轨距块。扣件系统垂直螺栓采用限位板+耐施防松螺母的锁紧方式,轨底间距较小部位采用支距扣板,如图9所示。

3.8 水平螺栓及螺母防松

辙叉采用M27-10.9S级高强度螺栓及耐施螺母进行联结。螺栓、螺母采用钢轨垫圈、防转片结构进行防松。

4 合金钢镶嵌块受力分析

由于镶嵌翼轨式合金钢组合辙叉的心轨、叉跟轨结构与既有普通翼轨式合金钢辙叉基本一致,因此本次设计的重点和难点主要集中在合金钢镶嵌块的结构设计。针对新设计60 kg/m钢轨12号镶嵌翼轨式合金钢组合辙叉分别计算顺向和逆向进叉时,车轮与镶嵌块接触区域的最大应力,分析镶嵌块的受力状态,判断镶嵌块的结构强度。

4.1 边界条件

当25 t轴重货物列车通过时的动荷载最大,Pd=125×(1+0.6×80/100)=125×1.48=185 kN。考虑偏载及轨道不平顺的的影响,计算时车轮最大动荷载取200 kN。镶嵌块受到的最大横向力取120 kN。

道岔用于有砟道床,因此计算钢轨时的扣件系统刚度取60 kN/mm,道床刚度取100 kN/mm;钢轨节点刚度为:

D=60×100/(60+100)=37.5 kN/mm。

翼轨与镶嵌块采用M27高强螺栓连接,螺栓设计扭矩1 100 N·m,螺栓预紧力:

F=1 100 N·m/0.15/0.027 m=272 kN。

4.2 建模分析

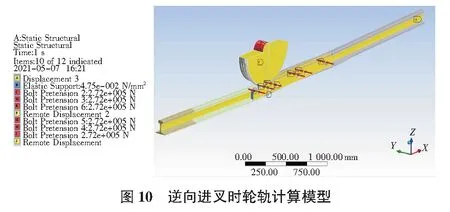

4.2.1 逆向进叉

在ANSYS中建立车轮逆向进叉时的翼轨镶嵌块组件与车轮的模型如图10所示,在车轮上施加200 kN的竖向荷载,翼轨底部按照37.5 kN/mm施加弹性支撑,螺栓施加272 kN预紧力,车轮与钢轨之间的接触采用摩擦接触模拟,摩擦系数取0.3。

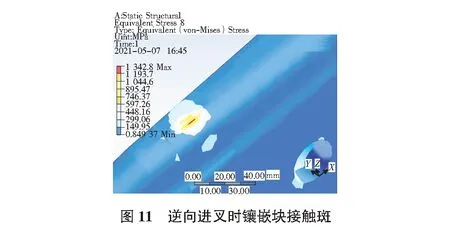

对所建立的模型施加边界条件并进行计算,得到镶嵌块顶面降坡开始位置(顶宽25 mm断面处)受力较大,轮轨接触斑如图11所示。

根据镶嵌块设计图纸可知,25 mm断面处镶嵌块最高点低于翼轨0.4 mm,但车轮与镶嵌块已完全接触,从图11可以看出,轮轨接触斑形状大致呈椭圆形,与赫兹接触理论一致,但是应力最大的区域接触斑呈细长状态,应力较为集中,最大应力为1 342.8 MPa,大于合金钢的抗拉强度1 280 MPa。

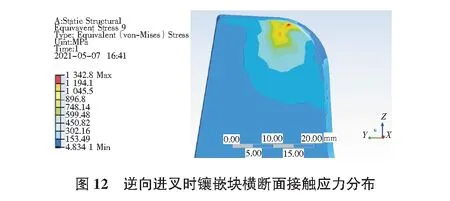

在应力最大处将镶嵌块沿横断面剖开得到轮轨接触处镶嵌块横断面的接触应力分布如图12所示。从图12中可以看出,由于车轮与钢轨的接触点在镶嵌块顶面R13 mm圆弧处,最大接触应力亦出现在此处,且分布比较集中,造成该现象的原因是车轮R100 mm圆弧与钢轨R13 mm圆弧接触,两者半径相差过大,接触点处曲率变化较快,导致接触区域沿横向较窄,出现较大的应力集中。结合以往类似结构的合金钢辙叉使用经验,在该接触状态下,镶嵌块顶面容易造成磨损,甚至出现掉块。

4.2.2 顺向进叉

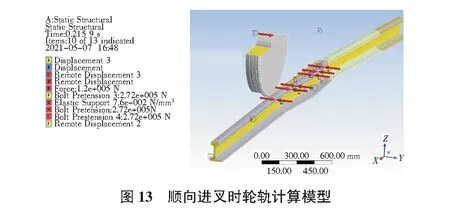

顺向进叉时,车轮轮背与镶嵌块侧面接触,主要检算车轮轮背对镶嵌块的冲击作用,建立模型如图13所示,轮背与镶嵌块的接触位置在镶嵌块末端结构薄弱处。

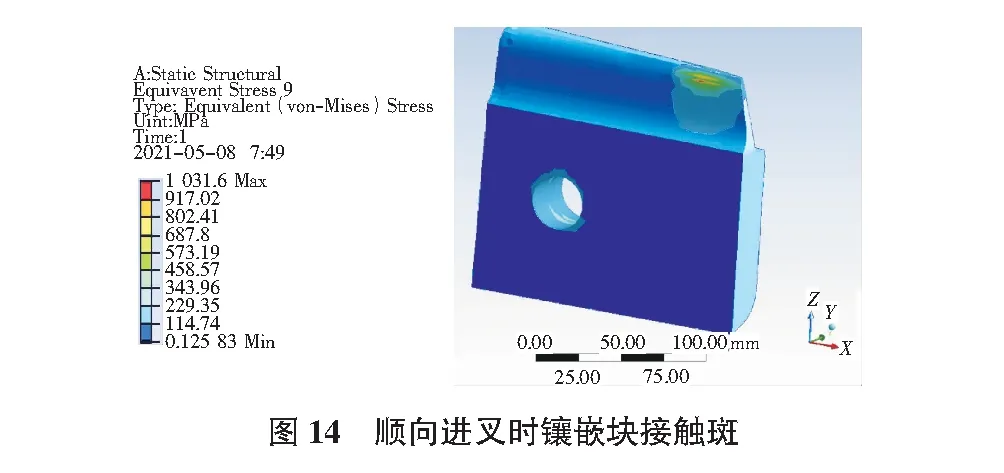

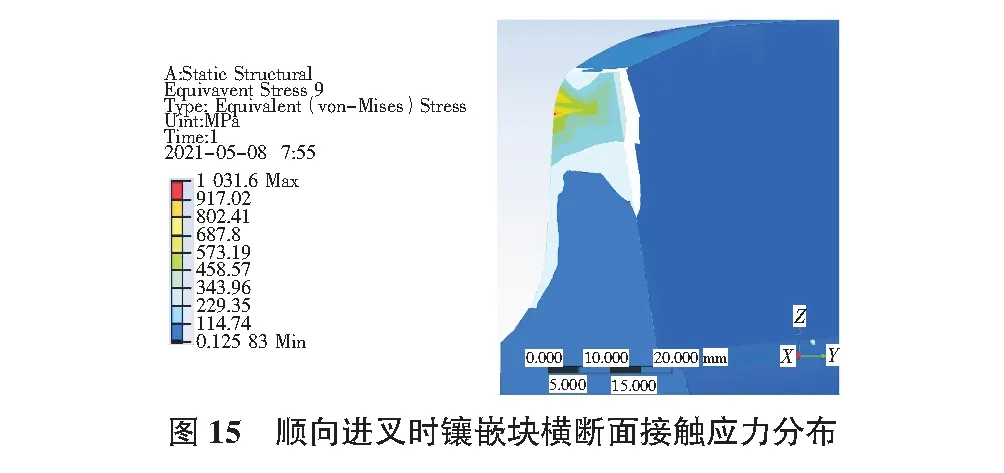

计算所得镶嵌块与车轮接触区域的应力分布如图14所示,接触斑形状也呈椭圆形,最大接触应力为1 031.6 MPa,小于合金钢的抗拉强度,大于屈服强度(按800 MPa计),图15为接触应力在镶嵌块横断的分布,应力在接触点沿横向呈三角状分布,在车轮冲击下,此处会有局部变形,但强度总体能够满足要求。

4.2.3 结论与建议

根据有限元模拟分析结果,当车轮逆向进叉时,车轮与镶嵌块最大接触应力为1 342.8 MPa,接触点位于R13 mm圆弧处,由于车轮接触点与镶嵌块接触点处的圆弧曲率相差过大,导致接触应力分布较为集中,建议镶嵌块顶面轮廓优化为(R13 mm+R80 mm+R300 mm+1∶40),从而改善轮轨接触关系,减小接触应力集中。当车轮顺向进叉时,车轮轮背与镶嵌块的接触面也比较小,但是在120 kN横向力的作用下,最大接触应力1 031.6 MPa,小于材料的抗拉强度,理论上可以满足强度要求[4]。

5 主要创新技术

1)藏尖式镶嵌翼轨结构(即镶嵌块轨头藏于翼轨轨头之中),既增强镶嵌块轨头部位的强度,改善了镶嵌块受力状态,提高了辙叉使用寿命;又可防止列车过叉时镶嵌块与翼轨之间的上下跳动,保障了线路运营安全。

2)翼轨镶嵌块与翼轨钢轨上颚设置0 mm~2 mm间隙,下颚密贴配合,组装简单,满足在线更换与养护。

3)辙叉心轨宽20 mm~50 mm断面处整体大垫板结构,减小或缓冲该部位的车轮对其冲击力,改善了受力状态。

6 结语

新设计的60 kg/m钢轨12号镶嵌翼轨式合金钢组合辙叉首次采用了藏尖式镶嵌翼轨结构,增强镶嵌块轨头部位的强度,解决了镶嵌块两端结构薄弱问题。镶嵌块与翼轨上颚之间设置有间隙,辙叉组装更加简单,满足镶嵌块在线更换和养护。通过对合金钢镶嵌块的受力分析,优化了设计中的不足,对辙叉结构的可靠性提供了保障。后续将结合新辙叉上道使用情况,及时做好总结和优化改进,为今后国铁普速线路固定型辙叉的设计、制造、铺设积累了更多的经验[5]。

——“长三角合金钢材料与制品产业链专刊”前言