2-丁烯氢甲酰化铑/双亚膦酸酯均相催化剂的萃取除酸实验与工业侧线评价

赵福军,傅送保,陈 和,侯章贵,吴 青

(1.中国海洋石油集团有限公司,北京 100010;2.中海油炼油化工科学研究院,北京 102209)

戊醛是一种重要的有机合成中间体,以戊醛为原料制得的化学品广泛用于涂料、皮革和医药等领域。戊醛的生产目前主要是以丁烯为原料进行合成的。我国碳四烃类主要来源于催化裂化、蒸汽裂解和煤制烯烃,其中2-丁烯的利用率相对较低[1-2]。研究者们提出了先将2-丁烯异构为1-丁烯,然后进行氢甲酰化合成正戊醛的这一具有重要的理论意义和良好的应用前景技术路线,以提高2-丁烯的利用率,受到了广泛关注[3-4]。

氢甲酰化[5-7]是当今化学工业中常用的大规模均相催化反应之一,其均相催化剂铑-膦(HRh(CO)(PPh3)2)和羰基钴及其反应机理的研究开发[8-11]持续受到关注。例如,HOOD等[12]合成的阳离子钴(II)双膦配合物([HCo(CO)n(P2)]+)可以将带支链的内烯烃异构成线性端位烯烃,并经氢甲酰化生成线性醛。目前,以混合碳四为原料生产戊醛[13-14],包括将混合碳四中的1-丁烯和2-丁烯组分几乎全部转化为正戊醛的工艺技术主要来自德国BASF、美国Dow/Davy和德国Hoechst。但铑-膦HRh(CO)(PPh3)2或羰基钴均相催化剂均为国外生产,供货周期长且价格昂贵,严重影响国内装置的生产运行。中国海洋石油集团有限公司开发了铑/新型双亚膦酸酯均相催化剂[15-17],其新型双亚膦酸酯配体具有双亚膦酸二(3-(2-羟基苯基)-吡啶-2-酚)-3,3',5,5'-四叔丁基-2,2'-联苯酚酯的新型结构,在2-丁烯氢甲酰化制戊醛的小试试验中表现出优异的催化性能,并拟进一步开展铑/新型双亚膦酸酯配体均相催化剂工业装置替代试验。但是亚膦酸酯配体对温度敏感,在高温环境反应体系中长时间运行会逐步分解并产生含磷的酸性物质[18-19],酸性物质的累积又会加速亚膦酸酯配体分解。此外,在工业生产中向铑/双亚膦酸酯均相催化剂循环液中添加微量NaOH溶液中和酸性物质会造成系统钠盐累积并堵塞管路。

本文首先开展了工业装置铑/双亚膦酸酯均相催化剂萃取除酸试验并确定了萃取除酸试验的主要工艺参数;以萃取除酸替代添加微量NaOH溶液中和酸性物质,并参考某公司2-丁烯氢甲酰化工业装置,确定了2-丁烯氢甲酰化铑/新型双亚膦酸酯均相催化剂的工业侧线评价工艺流程。然后进一步开展了2-丁烯氢甲酰化新型双亚膦酸酯配体和铑/新型双亚膦酸酯配体均相催化剂的工业侧线评价试验,从而为铑/新型双亚膦酸酯均相催化剂在某公司6 × 104吨/年2-丙基庚醇工业装置上组织进口铑/双亚膦酸酯均相催化剂的替代试验提供参考。

1 实验材料与方法

1.1 原料与试剂

NaOH,分析纯,天津市大茂化学试剂厂(萃取除酸试验选用),济南汇丰达化工有限公司(工业侧线评价试验选用);磷酸,分析纯,天津市富宇精细化工有限公司;去离子水(金属杂质含量小于15 mg/kg),超纯,实验室自制;铑/新型双亚膦酸酯配体均相催化剂,中海油炼油化工科学研究院,其配体的指标要求如表1所示。合成气和2-丁烯原料来自某公司混合碳四氢甲酰化生产6 × 104吨/年2-丙基庚醇工业装置。合成气组成如表2所示;2-丁烯原料主要组分含量如表3所示。

表2 合成气各组分物质的量分数Table 2 Mole fraction of syngas components

表3 2-丁烯原料主要组分物质的量分数Table 3 Mole fraction of 2-butene main contents

1.2 实验装置及方法

铑/双亚膦酸酯均相催化溶液萃取除酸以6 × 104吨/年2-丙基庚醇工业装置的铑/双亚膦酸酯均相催化剂为原料。从6 × 104吨/年2-丙基庚醇工业装置催化剂循环管线取样铑/双亚膦酸酯均相催化剂300 mL,取样瓶垂直放置,室温下静置3 h后从下部取样50 mL进行萃取除酸。

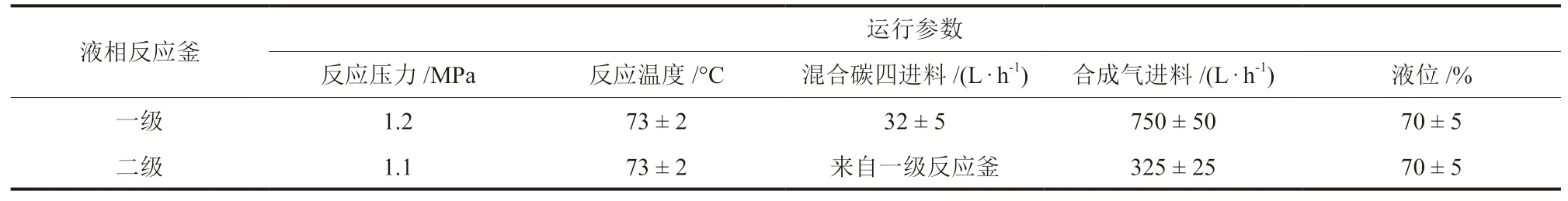

2-丁烯氢甲酰化工业侧线评价试验装置年产300 吨戊醛,采用双釜串联工艺。侧线装置工艺流程如图1所示,一级反应釜和二级反应釜的操作参数如表4所示。2-丁烯原料与合成气以及从蒸发分离器底部返回后经萃取再生的催化剂溶液一同进入一级反应釜中,在铑/新型双亚膦酸酯均相催化剂的作用下发生氢甲酰化反应生成戊醛。一级反应釜的产物流(气相及液相)与补加的合成气一同进入二级反应釜继续进行反应,二级反应釜的产物流送入蒸发分离器中,将未反应的2-丁烯、惰性的丁烷以及产物正戊醛/异戊醛与催化剂溶液蒸发分离,催化剂溶液经萃取除酸后返回一级反应釜,其余作为产物采出,经过冷凝后进一步精馏分离,得到回收的碳四和戊醛产物。

表4 侧线试验反应釜运行参数Table 4 Operating parameters of autoclave in side-stream test

图1 侧线装置工艺流程Fig. 1 Flow chart of side-stream test unit

2-丁烯原料主要组分分析采用气相色谱仪(7890型,配有氢火焰离子化检测器,安捷伦公司)测定。Al2O3色谱柱(30 m × 0.32 μm);程序升温如下:70 °C保持4 min,然后以5 °C/min的升温速率升温至105 °C并保持10 min;进样器温度为150 °C,检测器温度为150 °C。

氢甲酰化的反应产物(正戊醛和异戊醛)组成采用气相色谱仪(7890型,配有氢火焰离子化检测器,安捷伦公司)测定。HP-1色谱柱(30 m × 0.32 μm);程序升温如下:100 °C保持4 min,然后以15 °C/min的升温速率升温至230 °C并保持10 min;进样器温度200 °C,检测器温度250 °C。

戊醛收率Y(%)按照式(1)计算。

式中,n1为戊醛的物质的量,mol;n2为原料2-丁烯的物质的量,mol。

新型双亚膦酸酯配体工业侧线评价试验采用中海油炼油化工科学研究院生产的新型双亚膦酸酯配体和6 × 104吨/年 2-丙基庚醇工业装置用铑催化剂;铑/新型双亚膦酸酯配体均相催化剂工业侧线评价试验采用中国海油自制的铑/新型双亚膦酸酯均相催化剂。

2 结果与讨论

2.1 铑/双亚膦酸酯均相催化溶液萃取除酸

亚膦酸酯配体长时间在高温环境运行会逐步分解并产生含磷的酸性物质[18-19],此类酸性物质会进一步促进亚膦酸酯配体分解。因此,在2-丁烯氢甲酰化反应过程中需及时移除酸性物质以保持其催化活性。实验中选取pH值为7.0的Na2HPO4缓冲溶液中和均相催化剂中的酸性物质H+,并进行萃取,进一步以去离子水进行萃取以移除萃余相中缓冲溶液遗留的Na+。为了尽可能地避免亚膦酸酯分解,在实验中控制并调节Na2HPO4缓冲溶液的用量以使其与酸性物质的H+反应后的pH值不低于6.5。

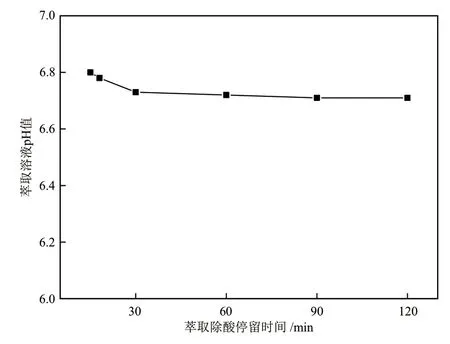

试验中首先考察均相催化剂溶液与缓冲溶液在搅拌釜内的停留时间对Na2HPO4缓冲溶液pH值的影响。实验中固定催化剂溶液与缓冲溶液体积比为3:1,改变停留时间并测定萃取后缓冲溶液的pH值,实验结果如图2所示。萃取过程中油水两相搅拌混合,使两相中的物质尽可能地充分接触以保证均相催化剂中的H+向Na2HPO4缓冲溶液转移。搅拌混合后静止状态下,油水两相微小液滴的聚集扩大过程相对缓慢,故需足够的静置停留时间以保证油水两相分层分离。由图2可知,停留时间超过30 min后缓冲溶液的pH值基本保持在6.5。在实际操作中为了使得油水两相彻底分离并获得较好除酸效果,停留时间确定为40~60 min。

图2 萃取除酸停留时间对Na2HPO4缓冲溶液pH值的影响Fig. 2 Influence of residence time of acid removal extraction on pH of Na2HPO4 buffer solution

萃取油水比(体积比,下同)是影响萃取设备处理规模和操作费用等的重要参数。油水比高时,萃取设备处理能力大且操作费用低,但可能会导致萃取除酸的效果较差。实验考察油水比对萃余液催化剂溶液pH值的影响,确定停留时间为60 min,减少缓冲溶液体积以提高油水比,实验结果如图3所示。由图3可知,萃取除酸油水比增大时催化剂溶液的pH值降低,且当油水体积比等于7时催化剂溶液的pH值低于6.5,说明萃取过程中催化剂溶液的除酸效果变差,因此确定萃取除酸油水比为4~5。

图3 萃取除酸油水比对萃余液催化剂溶液pH值的影响Fig. 3 Influence of acid removal extraction oil/water ratio on pH of raffinate catalyst solution

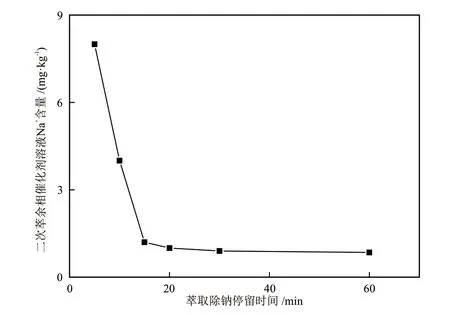

萃取后的均相催化剂溶液中残留少量钠盐,若不加以去除,钠盐会在系统中累积并析出,造成管路堵塞。试验采用去离子水对催化剂溶液再次萃取以移除钠盐。实验中固定催化剂溶液与去离子水的体积比为5:1,逐渐降低萃取除钠停留时间并测定二次萃余相催化剂溶液Na+的含量(每千克催化剂溶液含有的Na+的质量),以考察萃取除钠停留时间对Na+移除效果的影响,实验结果如图4所示。由图4可知,萃取除钠停留时间大于20 min后,Na+含量保持在1.5 mg/kg以下,因此确定萃取除钠停留时间大于20 min。铑/均相催化溶液萃取除酸实验中的停留时间40 min比图2最短停留时间30 min多10 min,油水两相分离更彻底,且油水比为4~5,这两项操作条件使得萃取除酸过程中钠盐在均相催化剂溶液中残留较少。同时,均相催化溶液中钠盐残留量较少可能使停留时间对均相催化溶液萃余相Na+含量的敏感度降低,因此,在后续萃取除钠实验中,萃余相中Na+含量保持在1.5 mg/kg以下的停留时间缩短为20 min,比萃取除酸的最短停留时间缩短了10 min。

图4 萃取除钠停留时间对Na+移除效果的影响Fig. 4 Influence of residence time of sodium removal extraction on removing effect of Na+

选取萃取除钠停留时间为20 min,逐步减少去离子水的体积以提高油水比考察油水比对二次萃余相催化剂溶液Na+含量的影响,实验结果如图5所示。由图5可知,二次萃余相催化剂溶液的Na+含量随萃取除钠油水比增大而增大;当萃取除钠油水比高于8时,二次萃余相催化剂溶液的Na+含量急剧上升,因此确定萃取除钠油水比为6~7。

图5 萃取除钠油水比对二次萃余相催化剂溶液中Na+含量的影响Fig. 5 Influence of oil/water ratio of sodium removal extraction on Na+ content in secondary raffinate phase catalyst solution

2.2 工业侧线评价试验

目前以混合碳四为原料生产戊醛[13-14]的工艺技术主要以德国BASF、美国Dow/Davy和德国Hoechst为主,均采用不同均相催化剂的双釜串联工艺。某6 × 104吨/年2-丙基庚醇工业装置的2-丁烯氢甲酰化生产戊醛单元也采用双釜串联工艺,在两级反应釜中进行氢甲酰化反应后对反应后物流进行分离,分别得到未反应原料、戊醛产物和均相催化剂三股物流。其中均相催化剂可循环使用,在循环管线上经添加微量NaOH溶液中和酸性物质后返回一级液相反应釜。

参考某6 × 104吨/年2-丙基庚醇工业装置的2-丁烯氢甲酰化生产戊醛单元,并在铑/双亚膦酸酯均相催化溶液萃取除酸实验基础上,本文拟定以均相催化溶液萃取除酸替代NaOH溶液中和,并最终确定了2-丁烯氢甲酰化双釜串联-循环均相催化剂缓冲溶液萃取除酸的工业侧线评价试验工艺流程,详如图1所示。

6 × 104吨/年2-丙基庚醇工业装置的产品销售额超亿元,对该装置均相催化剂进行替代存在巨大经济风险。本试验依次开展新型双亚膦酸酯配体和铑/新型双亚膦酸酯均相催化剂工业侧线评价试验,以期降低6 × 104吨/年2-丙基庚醇工业装置替代进口均相催化剂的风险。

2.2.1 新型双亚膦酸酯配体工业侧线评价试验

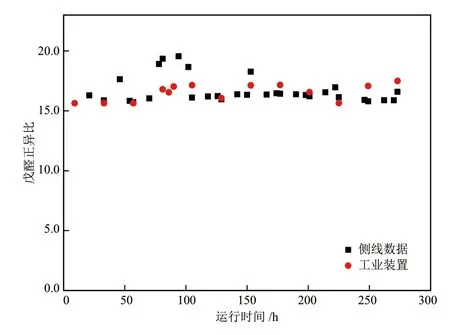

新型双亚膦酸酯配体工业侧线评价试验的配体含量保持(900 ± 300) mg/kg,工业装置用铑催化剂含量保持(195 ± 55) mg/kg,共运行273 h,期间侧线评价装置运行平稳。试验期内2-丁烯原料进料3605 kg,共生成戊醛4700 kg,戊醛收率为85.5%,略高于工业装置(79.1%)。侧线装置与工业装置戊醛产物正异比(物质的量之比,下同)如图6所示。由图6可知,侧线试验的戊醛产物正异比均高于15.0,与工业装置相当。试验结果表明,新型双亚膦酸酯配体可达到工业装置的使用要求,可以开展2-丁烯氢甲酰化铑/新型双亚膦酸酯均相催化剂工业侧线评价试验。

图6 新型双亚膦酸酯配体的侧线装置与工业装置戊醛产物正异比Fig. 6 The ratio of n-valeraldehyde to iso-valeraldehydein side-stream test and industrial test of diphosphate ester ligands

2.2.2 2-丁烯氢甲酰化铑/新型双亚膦酸酯均相催化剂工业侧线评价试验

铑/新型双亚膦酸酯均相催化剂工业侧线评价试验中新型双亚膦酸酯配体含量保持(900 ± 300) mg/kg,铑催化剂含量保持(195 ± 55) mg/kg,侧线装置运行平稳。试验共运行161 h,2-丁烯原料共2990 kg,生成戊醛3960 kg,戊醛收率为85.1%,略高于工业装置(79.1%)。侧线装置与工业装置戊醛产物正异比如图7所示。

图7 铑/新型双亚膦酸酯配体均的侧线装置与工业装置戊醛产物正异比Fig. 7 Ratio of n-valeraldehyde to iso-valeraldehyde in side-stream test and industrial test of Rh/diphosphate ester ligands

由图7可知,侧线试验的戊醛产物正异比均高于15.0,与工业装置相当。试验期间,戊醛收率和戊醛正异比均保持平稳,显示了该均相催化剂具有良好的催化性能和稳定性。试验结果表明,铑/新型双亚膦酸酯配体均相催化剂可达到工业装置使用要求,为6 × 104吨/年 2-丙基庚醇工业装置进一步开展2-丁烯氢甲酰化铑/新型双亚膦酸酯均相催化剂替代试验提供了实验基础与依据。

3 结论

铑/双亚膦酸酯工业均相催化剂萃取再生实验表明:可用Na2HPO4缓冲溶液对铑/双亚膦酸酯工业均相催化剂进行萃取脱除H+,并用去离子水进一步脱除萃取除酸引入的杂质Na+;Na2HPO4缓冲溶液萃取除酸的优化条件为停留时间40~60 min,萃取除酸油水比4~5;去离子水对脱除Na+的萃取优化条件为停留时间大于20 min,萃取除钠油水体积比6~7。

新型双亚膦酸酯配体工业侧线评价试验结果表明:新型双亚膦酸酯配体可达到工业装置使用要求,开展2-丁烯氢甲酰化双亚膦酸酯配体工业替代试验基本可行。2-丁烯氢甲酰化铑/双亚膦酸酯均相催化剂工业侧线评价试验结果表明:戊醛产物正异比均高于15.0,与工业装置相当;戊醛收率85.1%,略高于工业装置。2-丁烯氢甲酰化生产戊醛工业侧线评价实验中铑/新型双亚膦酸酯配体均相催化剂运行稳定、性能良好,达到工业装置运行要求,为进一步开展2-丁烯氢甲酰化铑/新型双亚膦酸酯均相催化剂工业替代试验提供了实验依据。