100t钢包底吹氩搅拌钢液去除夹杂物数值模拟研究

赵建鹏,唐国章,曾亚南,李俊国

(华北理工大学 冶金与能源学院,河北 唐山 063210)

在炼钢的生产过程中,如果不能有效地去除钢液中的夹杂物,大量非金属夹杂物会严重影响钢的品质,对钢的性能造成很大影响[1]。随着工业技术的进步,对钢的品质要求不断提高,为此,去除钢中的夹杂物就显得至关重要。钢包内的二次精炼在高品质钢的生产中发挥着越来越重要的作用,钢包底吹氩就是其中重要的方式之一[2]。

相关研究发现[3],向钢包中吹入氩气不仅可以快速混匀钢液成分和温度,还可以有效减少钢液中的夹杂物。Lou[4]利用CFD-PBM耦合模型研究发现双孔底吹方式和增大气体流量都能够明显缩短混匀时间增大夹杂物去除率。Liu、Chen[5,6]基于VOF-DPM耦合模型进行模拟发现气泡大小对钢液流动变化影响不大,相反气体流量对钢液流动具有重要影响。Zhang[7]通过建立数学模型和水模实验的方法分析了注入气体来除去钢水中夹杂物的技术,发现气体流速对提高夹杂物去除率具有很大影响。Lou[8]模拟研究了气体喷吹对搅拌钢液产生的羽流和夹杂物去除现象的影响,最终得到在一定范围内的气体流量对夹杂物去除有促进作用。Geng[9]建立多孔结构钢包模型,对夹杂物的去除影响进行描述,提取钢包平面湍流动能、湍流能量耗散率、夹杂物数密度等数据,并通过数据分析得到结论,相对于单孔结构,多孔结构更有助于钢包内夹杂物的去除,并最终得到顶渣去除夹杂物是去除夹杂物的主要方式。

综上所述,为探究不同底吹流量对100 t钢包钢液搅拌去除夹杂物的影响,建立100 t双孔底吹钢包结构模型,采用VOF-DPM模拟研究钢包内钢液-空气-氩气流动情况,将钢和空气作为连续相,采用VOF模型进行模拟底吹氩气,将钢液中的颗粒视为离散相,应用DPM模型对其进行追踪。设置不同底吹氩气流量和不同尺寸夹杂物颗粒,考虑顶渣对夹杂物去除作用,进一步分析钢液搅拌对夹杂物去除的影响,获得钢液搅拌去除夹杂物的最佳效率。

1模型建立和初始条件的设定

1.1 模型的建立

首先运用Fluent前处理软件构建钢包几何模型,为有效地节省计算时间,更好地对钢包底吹氩进行模拟,计算根据模型的对称性,选取计算模型的二分之一作为计算区域,并对计算区域进行网格划分,计算域如图1所示。然后采用Fluent软件模拟计算氩气从钢包底部进入到钢液内部,研究钢液的各项特性,计算结果利用CFD-Post软件提取数据进行分析得出结论。

图1 钢包计算域

1.2 初始条件

选取100 t钢包模型进行模拟,钢包模型参数和流体物理性质见表1、表2,示意图见图2,为得到最佳底吹流量去除夹杂物方法,选择5种底吹流量分别为60 NL/min、90 NL/min、120 NL/min、150 NL/min和180 NL/min,夹杂物颗粒尺寸分别选择5 μm、20 μm、60 μm、100 μm和140 μm。

表1 模型参数/mm

表2 流体物理性质

图2 模拟钢包示意图

1.2.1基本方程

钢包内钢液流动过程遵循的基本方程[10]有连续性方程、动量守恒方程、湍流模型动能耗散方程和湍动能方程如下:

连续性方程:

∂(ρUi)/∂xi=0

(1)

动量守恒方程:

(2)

式中:

ρ——流体密度(kg/m3);Ui,Uj——流场时均速度(m/s);xj,xj——以张量表示的方向;p——压力(Pa);μcff——有效粘度系数(N·m3);Fj——体积力(N)。

湍流模型

K方程:

(3)

ε方程:

(4)

其中

(5)

μcff=μ+μi=μ+ρCdk2/ε

(6)

式中:

k——流体湍动能(m2/s2);G——湍动能产生率;ε——湍动能耗散率(m2/s3);μt——湍流粘度系数(Pa·s);μ——动力学粘度(N·m/s);C1,C2,Cd,σk,σε——经验常数,通常推荐值为:C1=1.44,C2=1.92,Cd=0.09,σk=1.0,σε=1.3。

在VOF模型的基础上又加入了离散相模型模拟夹杂物的分布和去除,模拟钢液为连续相,钢液中夹杂物粒子为离散相。

夹杂物在钢液中的作用力方程为:

(7)

式中,FD(U-Up)为颗粒的单位质量曳力,且

(8)

式中:

Up——夹杂物速度(m/s);t——时间(s);U——钢液速度(m/s);g——重力加速度(m/s2);ρ——钢液密度(kg/m3);ρp——夹杂物的密度(kg/m3);Fx——虚拟质量力、压力梯度力等(Pa);Dp——夹杂物直径(m);CD——曳力系数;Re——相对雷诺系数。

1.2.2基本假设

(1)气液两相流体均认为是牛顿流体、粘性流体和不可压缩粘性流体。

(2)气泡为大小均匀的刚性球体,忽略气泡间的碰撞破碎与合并等相互作用。

(3)系统中流体运动视为等温过程,不考虑温度场和浓度场对流场的影响。

(4)夹杂物颗粒为刚性小球,每个夹杂物颗粒在碰撞前都是独立运动,忽略夹杂物运动对钢液流场的影响。

1.2.3边界条件

(1)吹气入口设置为速度入口,氩气流量按照底吹孔面积进行折算底吹速度。

(2)钢包上部为气体出口,设置为压力出口,当粒子接触到压力出口时设置为逃逸。

(3)钢包侧面和底部以及底吹孔侧面设置为壁面,当粒子接触时设置为反弹。

2模拟结果与讨论

2.1 底吹流量对钢液流场的影响

钢包中钢水的流动主要来自底吹氩的驱动,为了更好地掌握钢包中氩气对钢液的驱动,首先预测了底吹氩对钢液流场的影响,进而针对底吹氩气对颗粒去除效果进行探究。对钢包进行双孔底吹氩模拟计算并设置不同底吹流量。图3是在底吹流量60 NL/min、90 NL/min、120 NL/min、150 NL/min、180 NL/min下钢包x=0处纵截面速度等值云图,由图3可知,随着底吹流量的增大,气柱明显增强,底吹气对钢液的影响越来越大,带动钢液速度不断增强,随着钢液中的2个流股不断变大,开始带动中间区域的钢液,使中间区域的钢液速度不断增大,当底吹流量从120 NL/min开始,钢液中大部分区域速度大于0.01 m/s。底吹流量的增强使钢液搅拌效果显著增大,有利于钢液的混匀和夹杂物的去除。

图3 不同底吹流量下钢包纵截面速度等值云图

图4为对不同流量下钢包x=0平面中钢液速度进行比较,统计出速度小于0.01 m/s的弱搅拌区域面积,当吹氩量为60 NL/min时弱搅拌区比例为49%,吹氩流量为90 NL/min时弱搅拌区比例为37%,吹氩流量为120 NL/min时弱搅拌区比例为25%,吹氩流量为150 NL/min时弱搅拌区比例为19%,吹氩流量为180 NL/min时弱搅拌区比例为17%。从图中可以看出,随着吹氩量的增加,弱搅拌区比例呈现出不断减小的趋势。吹氩量从60 NL/min增至120 NL/min时,弱搅拌区面积减小较快,当吹氩量从120 NL/min增至180 NL/min时,弱搅拌区面积下降缓慢,尤其当吹氩量从150 NL/min增至180 NL/min时,弱搅拌区面积相差不多。

图4 不同底吹流量下弱搅拌区比例图

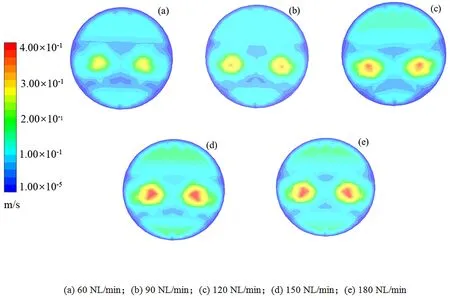

图5为底吹流量60 NL/min、90 NL/min、120 NL/min、150 NL/min、180 NL/min下在钢包y=2.5 m处速度等值云图。图6是钢包y=2.5 m处横截面平均速度对不同底吹流量的变化趋势,在当吹氩量为60 NL/min时平面平均速度为0.12 m/s,吹氩流量为90 NL/min时平均速度为0.13 m/s,吹氩流量为120 NL/min时平均速度为0.15 m/s,吹氩流量为150 NL/min时平均速度为0.18 m/s,吹氩流量为180 NL/min时平均速度为0.23 m/s。

图5 不同底吹流量下钢包横截面速度等值云图

由图5和图6可以看出,随着底吹流量增大钢液面速度随之增大,从60 NL/min增至180 NL/min钢液截面平均速度不断增大,弱搅拌区面积也在缩小,可以有效减小死区比例有利于钢液混匀。但是当吹氩量增大到150 NL/min时,弱搅拌区面积未见明显减小,继续增大流量使钢液速度在渣眼位置增大,会导致搅拌效率降低和钢液面裸露,因此吹氩量应控制在一定的范围内。

图6 不同底吹流量对平面平均速度影响图

2.2 底吹流量对夹杂物去除的影响

当钢包内初始颗粒数一定时,底吹氩促进了钢液的搅拌混匀,夹杂物颗粒被底吹产生的氩气泡携带上浮去除。钢液内颗粒尺寸为20 μm,对底吹流量为60 NL/min、90 NL/min、120 NL/min、150 NL/min、180 NL/min,颗粒底吹时间180 s中数量变化情况进行统计,对不同底吹流量下的颗粒数量随时间变化进行统计,得到5个底吹流量对颗粒去除率随时间变化情况,见图7。由图7可以看出,伴随着底吹流量的增大,钢包内颗粒夹杂物的去除率也不断提高。当底吹流量由60 NL/min增大到180 NL/min时,去除率从24.1%增加到34.9%,充分表现了底吹流量的增加能够更有效地去除钢液中的夹杂物颗粒。因为底吹流量的增加使得钢液的搅拌能力增强,这也说明了搅拌钢液能力越强对夹杂物的去除效果越好。

图7 颗粒尺寸5μm在不同底吹流量下颗粒去除率随时间变化图

2.3 夹杂物颗粒尺寸对去除率的影响

图8为在底吹流量120 NL/min情况下4种不同尺寸夹杂物颗粒数量随时间变化图,可以看出,各尺寸夹杂物的数量随着底吹时间的变化而减少,小尺寸夹杂物颗粒数量较大尺寸颗粒数量下降明显,说明在相同底吹流量形成的流场中,搅拌钢液更有利于带动小尺寸夹杂物向钢液表面移动,使得小尺寸夹杂物更容易被去除。

图8 不同尺寸颗粒数量随时间变化图

3结论

(1)钢液搅拌能力随着底吹流量的增大而增强,底吹流量增大使弱搅拌区面积一直减小,钢液平均速度增大,促进钢液搅拌混匀,在150 NL/min后弱搅拌区面积无明显增大并使渣眼处速度增大,继续增大可能导致卷渣现象。

(2)钢包底吹氩能够有效地去除钢液中夹杂物颗粒,在钢包底吹过程中颗粒去除率随着时间变化不断增大,增大底吹流量对夹杂物去除有明显的促进作用,去除率随底吹流量的增大而增大。

(3)4种不同尺寸夹杂物颗粒数量变化的结果表明,在钢包底吹过程中不同尺寸夹杂物数量随时间变化不同,小尺寸夹杂物更容易受底吹搅拌钢液的影响,故其去除效果最好。