采掘设备中部槽槽体开裂的焊接修复研究

顾秀花

[摘 要]掘锚机是采掘设备的其中一种设备,掘锚机中部槽常常会出现中部段开裂,影响了设备的正常运转,加大了停机时在井下焊接修复的难度,严重时会导致槽体报废。为了解决这一问题,开展了中部槽断裂部位的修复项目,采取了合理的焊接修复方案和工艺,避免了中部槽报废,同时极大地节省了领取中部槽备件的费用,减少了资源浪费,降低了维修成本,保证了采掘设备的正常运转。

[关键词]异种钢;预热;焊接工艺;焊接方法;焊后处理

[中图分类号]TD528 [文献标志码]A [文章编号]2095–6487(2022)03–00–03

Analysis on Welding Repair of Cracks in the Middle Slot of Excavation Equipment

Gu Xiu-hua

[Abstract]The bolter is one of the mining equipment. The middle groove of the bolter often has cracks in the middle section, which affects the normal operation of the equipment and increases the difficulty of welding and repairing in the underground when the machine is shut down. In order to solve this problem, the repair project of the broken part of the middle groove was carried out, and a reasonable welding repair scheme and process were adopted to avoid the scrapping of the middle groove, and at the same time, the cost of receiving the spare parts of the middle groove was greatly reduced, and the Waste of resources, reduce maintenance costs, and ensure the normal operation of mining equipment.

[Keywords]dissimilar steel; preheating; welding process; welding method; post-weld treatment

山特维克掘锚机解决了传统掘进机施工劳动强度大,安全环境差及掘支分离的半机械化作业现状,实现了截割、装载、运输、锚护的同步进行、平行作业及全断面截割一次成巷,具有掘进效率高、操作方便、安全系数高等优点,成为矿井综掘安全高效快掘的利器。

但是在生产运行工程中,截割大臂(文中中部槽)与截割系统连接在一起,割煤时频繁起落,受力复杂,导致截割大臂中部段开裂。通过对大臂中部段材质和易断裂部位断裂原因进行分析,结合整个大臂槽体材料分析结果,制定新的修复工艺,改变单一的补焊修复工艺,采用特殊形状高强度板块嵌入式修复工艺,将关键部位受力进行分散化,降低关键部位集中受力影响,确定了大臂中段焊接修复的必要性和可行性。

1 焊接缺陷产生的危害

焊接过程中,由于多种原因,往往会在焊接接头区域产生各种焊接缺陷。焊接缺陷将直接影响到产品结构的使用,其至会引起各种事故的发生。

1.1 引起应力集中

如果焊接接头内存在着裂纹、未焊透以及其它带尖或缺口的缺陷,则接头的截面不连续和间断,存在有突变部位,在外力作用下将产生很大应力集中。在同样的应力条件下,随着缺陷尺寸和尖锐度的增大,应力集中越严重,产品破裂倾向也就越大。

1.2 缩短使用寿命

焊接结构在使用过程中承受低周脉动载荷,若存在的焊接缺陷尺寸超过一定界限,循环一定周次后,缺陷会不断扩展、长大,直至引起结构断裂,因而缩短使用寿命。

1.3 造成脆断

脆性断裂是一种低应力断裂,是结构在没有塑性变形情况下产生的快速突发性断裂。在低温下更容易发生,其危害性很大。焊接质量对产品脆断有很大的影响。美国对船舶事故调查表明,40%的脆断事故是从焊缝缺陷处发生的。如果焊缝缺陷发生在应力集中区则更加危险。因此,防止产品脆断的重要措施之一是尽量避免和控制焊接缺陷。

2 焊接修复前的准备工作

2.1 确认补焊部位的材质

掘锚机部件在拆解后进行喷砂处理,在检测时,发现槽体的中间部位开裂并已在井下焊接过,此处材质清理后用材料分析仪进行测量,经过几次测得的结果,判断为低合金高强钢。

2.2 焊前清理

对缺陷处进行气割,气割范围在磨损、开裂处再扩展100 mm范围进行气割,气割后进行打磨。因为彻底清除缺陷是补焊的前提,是保证补焊质量的根本所在。

3 焊接方法的确定

选择补焊方法的主要根据是缺陷的大小、缺陷的长短、分布疏密程度、补焊坡口的深浅宽窄、工件的厚薄、补焊中能否将工件翻动等一系列因素。通常情況下多数釆用手工电弧焊方法。它适用于各种复杂形状和分布的补焊坡口,各种焊接位置和各种材料。尽管手工补焊的效率不高,有时操作条件还很恶劣,但其适应性强,配合具体产品补焊用的电焊条容易购置,由经验丰富、操作熟练的有证焊工补焊,质量易于得到保证。所以手工补焊用得最广泛。

手工焊接,焊接材料提报的周期长,不能及时到位,影响设备出厂,效率不高,所以根据部门现有的设备,采用二氧化碳气体保护焊焊机,优点是,效率高,操作方便,明弧焊接,焊接质量高。

4 焊接修复工艺

4.1 分析数据

收集现有使用数据,分析损坏原因,针对原因提出改善方案:①使用更高强度的板材。②以特殊形状进行嵌入式修复。将受力分散到其他位置。绘制图纸通过剖析内部结构,绘制三维图进行模拟,模拟成功后准备进行修复。

4.2 材料分析

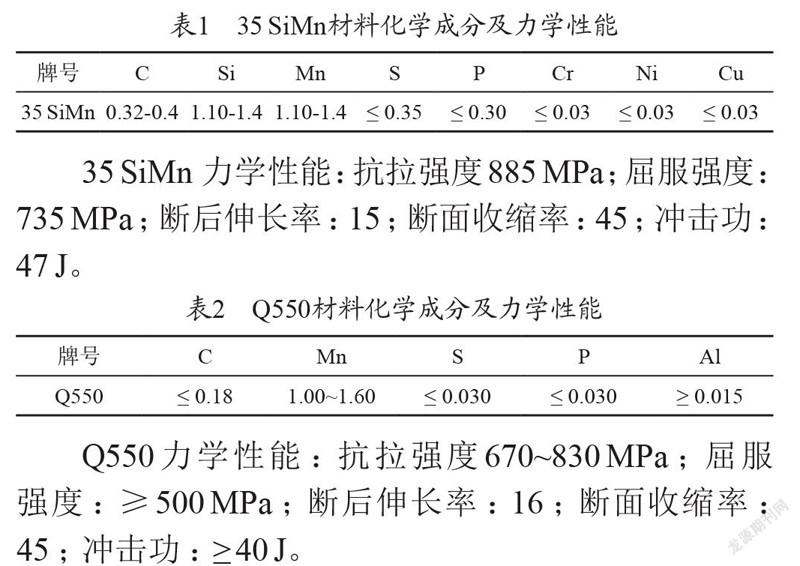

使用材料分析仪进行分析,母材为35 SiMn,为低合金高强钢,根据母材35 SiMn的化学成分元素含量及力学性能,焊接修复时选用Q550低合金钢材料。材料35 SiMn和材料Q550的化学成分和力学性能,见表1和表2。

35 SiMn力学性能:抗拉强度885 MPa;屈服强度:735 MPa;断后伸长率:15;断面收缩率:45;冲击功:47 J。

Q550力学性能:抗拉强度670~830 MPa;屈服强度:≥500 MPa;断后伸长率:16;断面收缩率:45;冲击功:≥40 J。

5 焊接性分析

根据碳当量计算公式Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15及分析值焊接性的Ce(碳当量)评估。CE≤0.4%焊接性好;当CE=0.4%~0.6%焊接性稍差,焊前需适当预热;当CE≥0.6%焊接性较差,属难焊材料,需采用较高的预热温度和严格的工艺方法;35 SiMn的Ceq=0.98%,Q550的Ceq=0.83%。由此可见这两种钢材属于异种钢焊接,焊接性差,需要采取严格的选择焊接材料和焊接修复焊接工艺。

6 焊接材料的選择

焊接材料ER69-1的化学成分和力学性能,见表3和表4。

根据异种钢焊接材料的选用原则:低合金结构钢是强度用钢,因此选择焊接材料时,应保证焊缝的强度、韧性和塑性等性能符合产品设计要求,按“等强”原则选择与母材强度相当的焊接材料,并综合考虑焊缝金属的韧性、塑性及抗裂性能。只要焊缝金属的强度不低于或略高于母材强度的下限值即可。焊缝强度过高,将导致焊缝韧性、塑性及抗裂性能的降低强度级别较高的普通低合金钢焊接时,应选用韧性、塑性和抗裂性能好的碱性焊条或焊丝,考虑焊缝的塑性和韧性,可选用比母材低一级强度的焊条或焊丝。所以根据上述的分析,焊接材料应选择ER69-1实芯焊丝。

7 焊接修复工艺要点

(1)预热。预热是避免生成淬硬组织、减小焊接应力、防止产生焊接冷裂纹的有效措施之一,将修复部位按照已画线部位进行气割,气割后进修打磨,打磨掉熔渣、锈蚀及杂物,再进行气割出坡口,坡口为K型坡口,便于进行两面焊接、防止变形并且焊透,保证焊接质量。

坡口修整后与加工的Q550板进行组对,组对后使焊接部位的焊缝均为X型坡口形式,在焊接前做好防变形措施,然后进行预热,预热温度根据冷裂纹敏感性实验计算公式计算后,得知预热温度为220℃左右即可,采取局部预热时,预热范围为焊缝两侧各不小于焊件厚度的3倍,且不小于100 mm。预热后使用测温仪进行边跟踪温度的控制。

(2)先焊接打底焊。焊接时先将槽体焊接修复部位用槽钢按照草剃得宽度,下两根10号槽钢在内部点固焊接,起到刚性固定的作用,再采用单面焊双面成型技术,并且对称、分段进行焊接,控制变形。

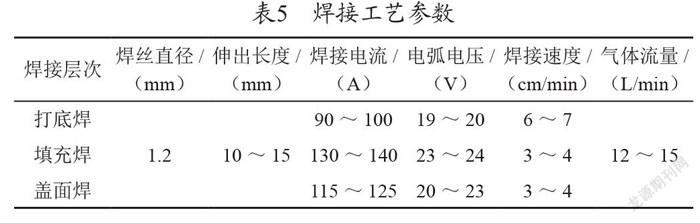

(3)间层焊接。采用多层多道焊接形式,每焊完一道焊缝后,需将焊渣清理干净,并检查焊缝中有无气孔、裂纹等缺陷,如有上述缺陷,必须将其彻底清除后,方可继续焊接下一道焊缝。这种焊法的优点是在焊下一道时对上一道焊缝起到了热处理的效果。间层焊接参数,见表4。

(4)盖面。盖面焊接前的清理焊前先将填充焊层的飞溅和熔渣清理干净,凸起不平的地方磨平。控制焊枪的摆动幅度,使焊枪的摆动幅度比填充焊时更大一些,摆动时要幅度一致,速度均匀。注意观察坡口两侧的熔化情况,保证熔池的边缘超过坡口两侧的棱边并不大于2 mm,避免咬边。

控制喷嘴的高度,保持喷嘴的高度一致,才能得到均匀美观的焊缝表面。控制收弧填满弧坑并待电弧熄灭,熔池凝固后方能移开焊枪,避免出现弧坑断纹和产生气孔。焊接完成后进行清理,打磨焊缝周围的飞溅物,及焊缝高点,直至焊缝圆滑过渡,露出金属光泽即可。盖面焊接参数,见表5。

(5)焊后热处理。后热是焊接后立即对焊件的全部(或局部)加热到150~250 ℃或保温,使其缓冷的工艺措施。这是防止淬硬冷裂工艺措施。在低合金结构钢焊接时,后热主要是指消氢处理。消氢处理是焊后立即将焊接区加热到250~350 ℃,保温2~6 h,使焊缝中的扩散氢逸出焊缝表面的一种工艺措施。其消氢效果比低温后热更好。焊后及时后热及消氢处理是防止焊接冷裂纹有效措施之一。掘锚机中部槽槽体焊接完成后,进行了消氢处理,达到了预期效果。

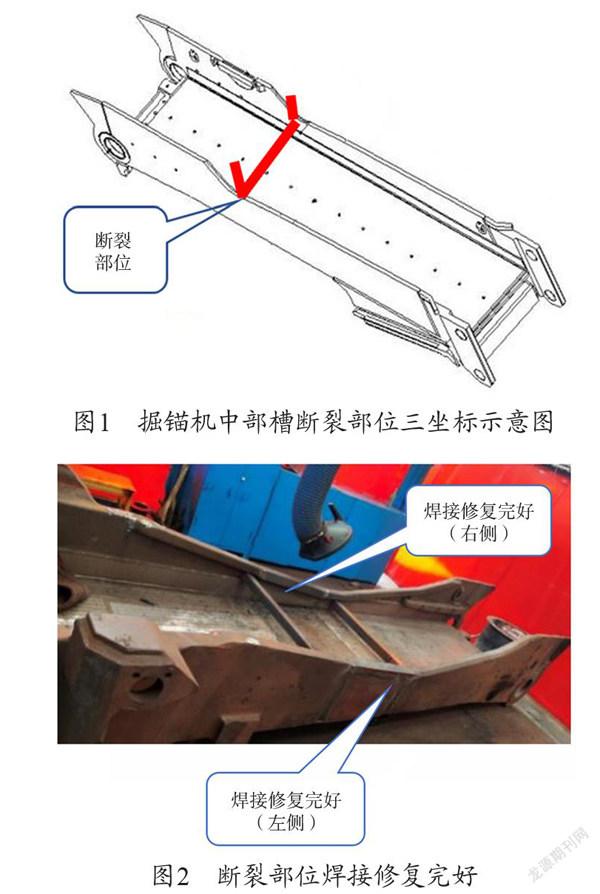

(6)焊后的检验。焊完毕和热处理以后,将焊缝处进行着色探伤,按照探伤步骤进行操作,需注意,要用清洗剂清理干净焊缝处,显像剂喷涂上必须达到15 min后方可检查焊缝是否存在缺陷,槽体经过探伤后没有缺陷,是否质量完好。掘锚机中部槽断裂部位三坐标示意图和焊接修复完好图见图1和图2。

8 结束语

掘锚机前部运输槽,采用了高强度材料更换开裂、疲劳部位,并且采用了低强匹配,焊前预热、控制层间温度的焊接工艺,焊接时焊缝采用了X型坡口且单面焊双面成型的焊接技术进行焊接,保证了结构件的原始结构尺寸、提高了焊接修复部位的强度要求。此修复技术将受力进行了分散,恢复了原使用性能并延长了使用寿命。修复后的中部槽可以持续使用,采用此方法节约了大量资金,用在设备上效果良好并一直在推广使用。

参考文献

[1] 贺文雄,张洪涛,周利.焊接工艺及应用[M].北京:国防工业出版社,2010.