C4 异构化缠绕管换热器结垢堵塞原因分析及结构设计优化

芦德龙

(上海运曜热能科技有限公司,上海 200030)

换热器是能源、石化、医药等领域常用的传热设备,具有非常广泛的应用。换热器因其广泛的应用领域,其中介质特点纷繁复杂,通常具有高温差、高压差、有毒有害、腐蚀性、物性复杂等特点,换热器结垢、腐蚀是必然的。产生的污垢附在设备上,轻则影响换热器的效率,重则会产生污垢腐蚀,减少换热器的使用寿命。因此,换热器的定期清洗检维修是必要的运维工作[1]。

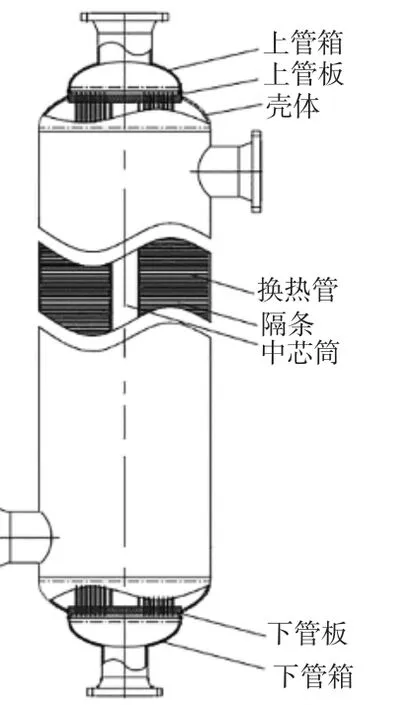

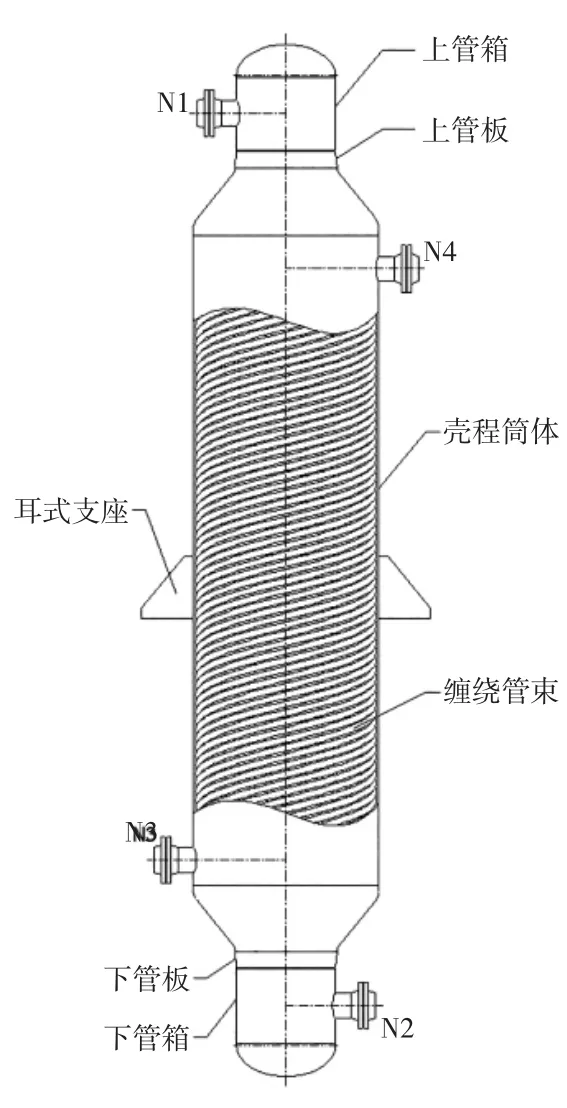

缠绕管换热器传热原理与常规管壳式换热器一样为管式间壁式换热器,它与常规管壳式换热器最大的不同即是换热管为多层螺旋缠绕布置,且管束中心设置有中心圆筒用于顺利绕制管束和保证管束刚性,其他壳体、管板、管箱等主要部件与常规管壳式换热器类似[2]。相邻两层缠绕管之间用垫条隔开,保证其间距,换热管间的间隙构成了壳程通道[3],缠绕管式换热器结构示意图见图1。

图1 缠绕管式换热器结构示意图

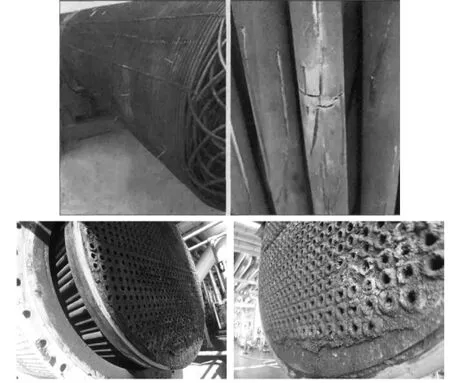

随着国内装备能力和材料应用能力逐渐增强,缠绕管式换热器在能源、石化、医药、食品等领域使用也越来越普遍。相比于其他类型的换热器,缠绕管式换热器具有高效紧凑、多股物流传热、大负荷运行、高压运行等优点。由于相邻缠绕层之间缠绕方向相反,这样既增强了壳程流体的湍流程度,又与管内不断交叉换热,增加了局部单元的传热温差,提高了传热效率[4]。缠绕管式换热器与固定管板管壳式换热器类似,都是换热管束两端分别与管板固定焊接连接,它最大的缺点就是壳程清洗困难,因此该种结构的换热器通常用于壳程流体清洁、不易结垢的场合[5],所以缠绕管式换热器设计和使用过程中都要充分考虑其防垢除垢防泄漏等问题。图2 为缠绕管式换热器问题照片。

图2 螺旋缠绕管式换热器问题照片

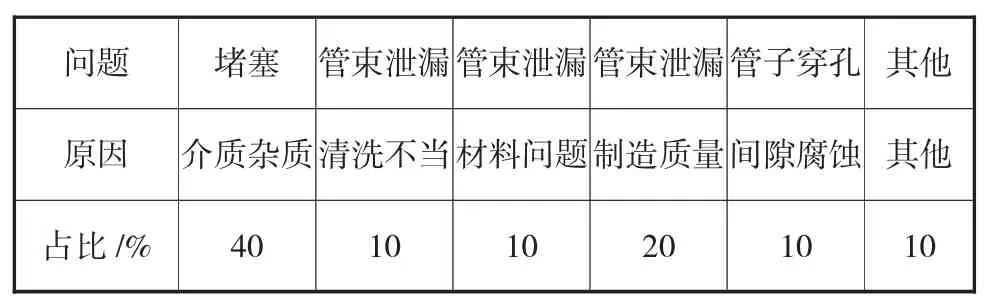

据统计,缠绕管式换热器主要问题有堵塞,管束泄漏,管束穿孔等,造成这些问题的原因有介质杂质、清洗不当、制造质量、间隙腐蚀等[6]。第217 页表1是缠绕管式换热器主要问题、原因及比例。

表1 缠绕管式换热器主要问题、原因及比例

在以上这些问题中,占比最高的问题是由介质杂质引起的设备堵塞。例如在费托合成工艺中,费托合成产物进入下游循环换热分离器,在循环换热分离器底部分离器取样发现介质夹带催化剂问题非常严重,催化剂质量分数高达200×10-6~300×10-6,催化剂与反应产物聚结形成堵塞[7]。

缠绕管式换热器在C4 异构工艺上大量的工程应用实践证明,缠绕管式换热器在设备运行可靠性、投资成本低、可操作性和管道配置等方面,具有很好的优势[8]。某C4 异构化原料产物换热器为缠绕管式换热器,由于特殊原因,介质杂质滞留在换热器内部,导致换热大面积结垢甚至腐蚀,造成了严重的管壳程短路,严重影响换热器使用寿命和整套装置生产运行。设备结垢堵塞腐蚀照片见图3。介质产生杂质是整个系统工艺流程和介质本身等复杂因素导致,本文从换热器结构设计优化角度着手,优化现有换热器结构缓解换热器堵塞乃至腐蚀问题。

图3 C4 异构化缠绕管式换热器结垢堵塞腐蚀照片

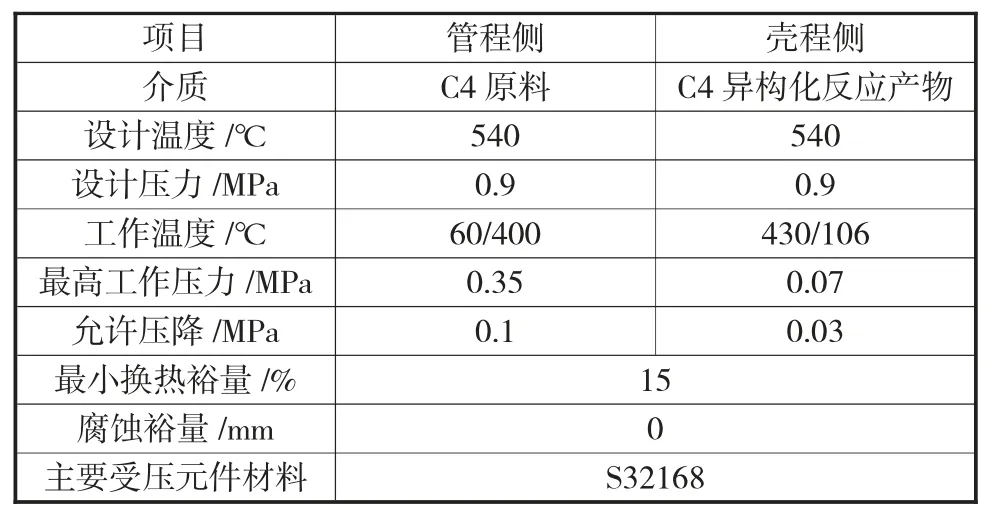

1 设计条件

现有C4 异构化缠绕管换热器,管侧介质为正丁烯质量分数约40%、不含异丁烯的C4 原料,壳程侧介质为正丁烯质量分数约20%、异丁烯质量分数约17%的C4 异构反应产物。管壳侧设计温度均为540℃,设计压力均为0.9 MPa,允许C4 原料侧压降0.1 MPa、C4 异构反应产物侧0.03 MPa,主材为S32168 不锈钢。该换热器设计条件见表2。

表2 C4 异构化缠绕管换热器设计条件

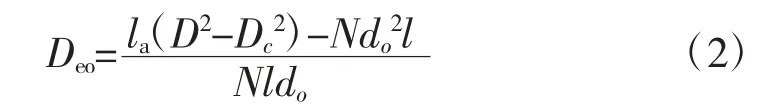

2 设备结构

现有C4 异构化缠绕管换热器主要由缠绕管束、壳体、管板、管箱、耳式支座等部件组成。管程上进下出、壳程下进上出:上管箱布置管程入口N1,下管箱布置管程出口N2,壳体下侧布置壳程入口N3,壳体上侧布置壳程出口N4,管壳程逆流布置。缠绕管束由多层逐层反向的相同规格换热管螺旋绕制,缠绕角度相同,且换热管间的径向间距和轴向间距不变。现有C4 异构化缠绕管换热器总体结构示意图见图4。

图4 现有C4 异构化缠绕管换热器总体结构示意图

3 结垢堵塞原因分析

由于缠绕管式换热器结构特殊,无法进入设备内部检查返修,经缠绕管换热器相关设计、制造、应用方面的专家分析,结垢堵塞原因有以下两点:

1)现有C4 异构化缠绕管式换热器实际介质清洁度与原设计存在差距。该设备换热介质为C4 原料和C4 异构化反应产物,C4 原料洁净度可以达到设计要求,C4 异构化反应产物可能因反应副产物、催化剂等复杂因素影响,如果在流程及配管方面存在不合理现象,极有可能会将C4 异构化反应后产生的组分不清晰的副产物及催化剂等杂质带入该换热器。

2)现有C4 异构化缠绕管式换热器结构设计有待优化。经笔者查阅该换热器缠绕管束结构参数,优化影响换热器结垢堵塞的几个重要参数有介质位置;换热管参数;管间距(轴向/径向);介质流速;压降;换热能力。

4 结构设计优化

4.1 介质分配

现有参数:管程介质C4 原料;壳程介质C4 异构化反应产物。

C4 原料洁净度可以达到设计要求,C4 异构化反应产物可能因反应副产物、催化剂等复杂因素影响,会存在组分不清晰的副产物及催化剂等杂质,如果在流程及配管方面存在不合理现象,极有可能将产生的组分不清晰的副产物及催化剂等杂质连同C4 异构化反应产物一起带入该换热器。因缠绕管式换热器壳程内部结构比管程结构复杂得多,如果C4异构化反应产物走壳程,将很容易在壳程产生结垢,如果介质流速不大,则结垢会很容易形成堵塞,甚至发生腐蚀。所以将介质分配做出调整。

优化后:管程介质C4 异构化反应产物,壳程介质C4 原料。

4.2 换热管参数

现有参数:外径及壁厚OD14 mm×1.2 mm;换热管总根数1 075 根;换热管长度25 500 mm。

因将带有杂质的C4 异构化反应产物分配走管程,所以需要放大换热管直径、减少换热管数量、匹配实际换热面积。

优化后:外径及壁厚OD16 mm×1 mm;换热管总根数768 根;换热管长度28 000 mm。

4.3 管间距(径向/轴向)

现有参数:径向管间距17.5 mm;轴向管间距19 mm。

为增加壳程流通面积、降低壳程介质压降,须扩大径向及轴向管间距。

优化后:径向管间距20 mm;轴向管间距22 mm。

4.4 介质流速

现有参数:C4 异构化反应产物介质流速7.9 m/s,C4 原料介质流速9.0 m/s。

优化后:

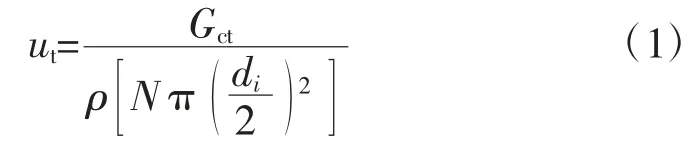

1)C4 异构化反应产物分配在管程,该介质流速ut按式(1)计算。

式中:ut为管程介质流速,m/s;Gct为管程介质质量流量,kg/s;ρ 为管程介质密度,kg/m3;N 为换热管总根数;di为换热管内径,m。

计算得到管程介质流速ut=22.3 m/s。

2)C4 原料分配在壳程,计算该介质流速us需要计算壳程当量直径Deo和壳程有效流通截面积Areff。

壳程当量直径Deo 按式(2)计算。

式中:Deo为壳程当量直径,mm;la为缠绕管束长度,mm;D 为设备内径,mm;Dc为换热管束中心筒外径,mm;N 为换热管总根数;do为换热管外径,mm,l 为换热管长度,mm。

计算得到壳程当量直径Deo=19.6 mm。

壳程有效流通截面积Areff按式(3)计算。

式中:Areff为壳程有效流通截面积,m2;D 为设备内径,m;Dc为换热管束中心筒外径,m;reff为有效面积比,经计算,reff=0.28。

计算得到壳程当量直径Areff=0.29 m2。

C4 原料介质流速us按式(4)计算。

式中:us为壳程介质流速,m/s;Ghs为壳程介质质量流量,kg/s;ρ 为壳程介质密度,kg/m3;Areff为壳程当量直径,m2。

计算得到C4 原料介质流速us=3.1 m/s。

4.5 压降

现有参数:C4 异构化反应产物压降0.02 MPa,C4 原料压降0.01 MPa。

优化后:

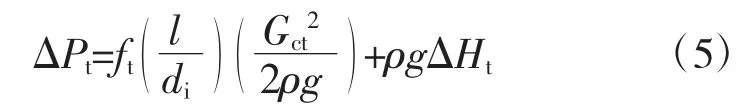

1)C4 异构化反应产物压降ΔPt按式(5)计算。

式中:ΔPt为管程压降,kPa;ft为管内摩擦阻力系数,经计算,ft=0.024;l 为换热管长度,mm;di为换热管内径,m;Gct为管程介质质量流量,kg/s;ρ 为管程介质密度,kg/m3;g 为重力加速度,9.8 m/s2;ΔHt为管程高度,m。

计算得到管程压降ΔPt=26.8 kPa=0.026 8 MPa。

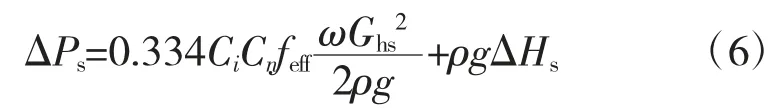

2)C4 原料压降ΔPs按式(6)计算.

式中:ΔPs为壳程压降,kPa;Ci为管内换热管倾斜修正系数,经计算,Ci=0.92;Cn为管排修正系数,摩擦阻力系数,经计算,Cn=0.95;feff为换热管布置修正系数,经查阅文献[5],feff=2.5;ω 为壳程流体流动方向管排数,经计算,ω=246;ΔHs为壳程高度,m。

计算得到壳程压降ΔPs=6.4 kPa=0.006 4 MPa。

4.6 换热能力

4.6.1 实际换热面积

现有参数:实际换热面积1 111 m2。

为保证换热能力,结构设计优化后的实际换热面积不应有太大变化。

优化后:实际换热面积A 按式(7)计算。

式中:A 为实际换热面积,m2;N 为换热管总根数;do为换热管外径,mm,l 为换热管长度,mm。

计算得到实际换热面积A=1 042 m2,为现有实际换热面积的94%。

4.6.2 传热系数

现有参数:传热系数180 W/(m2·K)。

优化后:计算传热系数K 需要计算管程给热系数αct和壳程给热系数αhs。

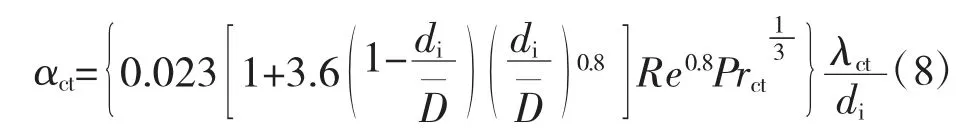

管程给热系数αct按式(8)计算[9]。

式中:αct为管程给热系数,W/(m2·K);di为换热管内径,m;Dˉ为平均缠绕直径,经计算,Dˉ=0.762 5 m;Re为管程雷诺数,经计算,Rect=51 000;Pr 为管程普朗特数,经计算,Prct=0.86;λct为管程介质导热率,W/(m·K)。

计算得到管程给热系数αct=453.1 W/(m2·K)。

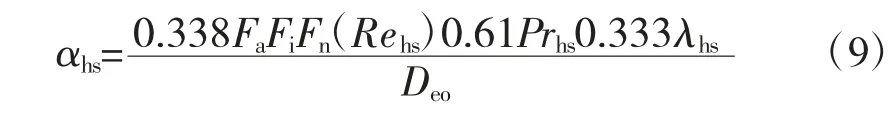

壳程给热系数αhs按式(9)计算[9]。

式中:αhs为壳程给热系数,W/(m2·K);Fa为换热管排列修正系数,经查阅文献[9],Fa=1.01;Fi为换热管倾斜修正系数,经计算,Fi=0.97;Fn为换热管排数修正系数,经计算,Fn=1;Rehs为壳程雷诺数,经计算,Rehs=31 100;Pr 为壳程普朗特数,经计算,Prhs=0.84;λhs为壳程介质导热率,W/(m·K)。

计算得到壳程给热系数αhs=339.2 W/(m2·K)。

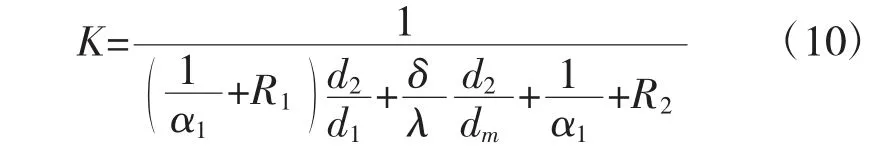

传热系数K 按式(10)计算。

式中:α1为热侧给热系数即管程给热系数,α1=αct=453.1 W/(m2·K);α2为冷侧给热系数即壳程给热系数,α1=αhs=339.2 W/(m2·K);R1为壳程污垢热阻,(m2·K)/W;R2为管程污垢热阻,(m2·K)/W;δ 为换热管壁厚,m;λ 为换热管导热率,W/(m·K);d1为换热管内径,d1=di,m;d2为换热管外径,d2=do,m;dm为换热管壁平均直径,dm=(d1+d2)/2,m。

计算得到传热系数K=159.2 W/(m2·K)。

4.6.3 所需最小换热面积

现有参数:所需最小换热面积758 m2。

优化后:所需最小换热面积A′按式(11)计算。式中:A′为所需最小换热面积,m2;Q 为换热量,W;K 为传热系数,W/(m2·K);ΔT 为平均传热温差,℃。

计算得到所需最小换热面积A′=861 m2。

4.6.4 换热裕量

现有参数:换热裕量46%。

优化后:换热裕量η 按式(12)计算。

计算得到换热裕量η=21%。

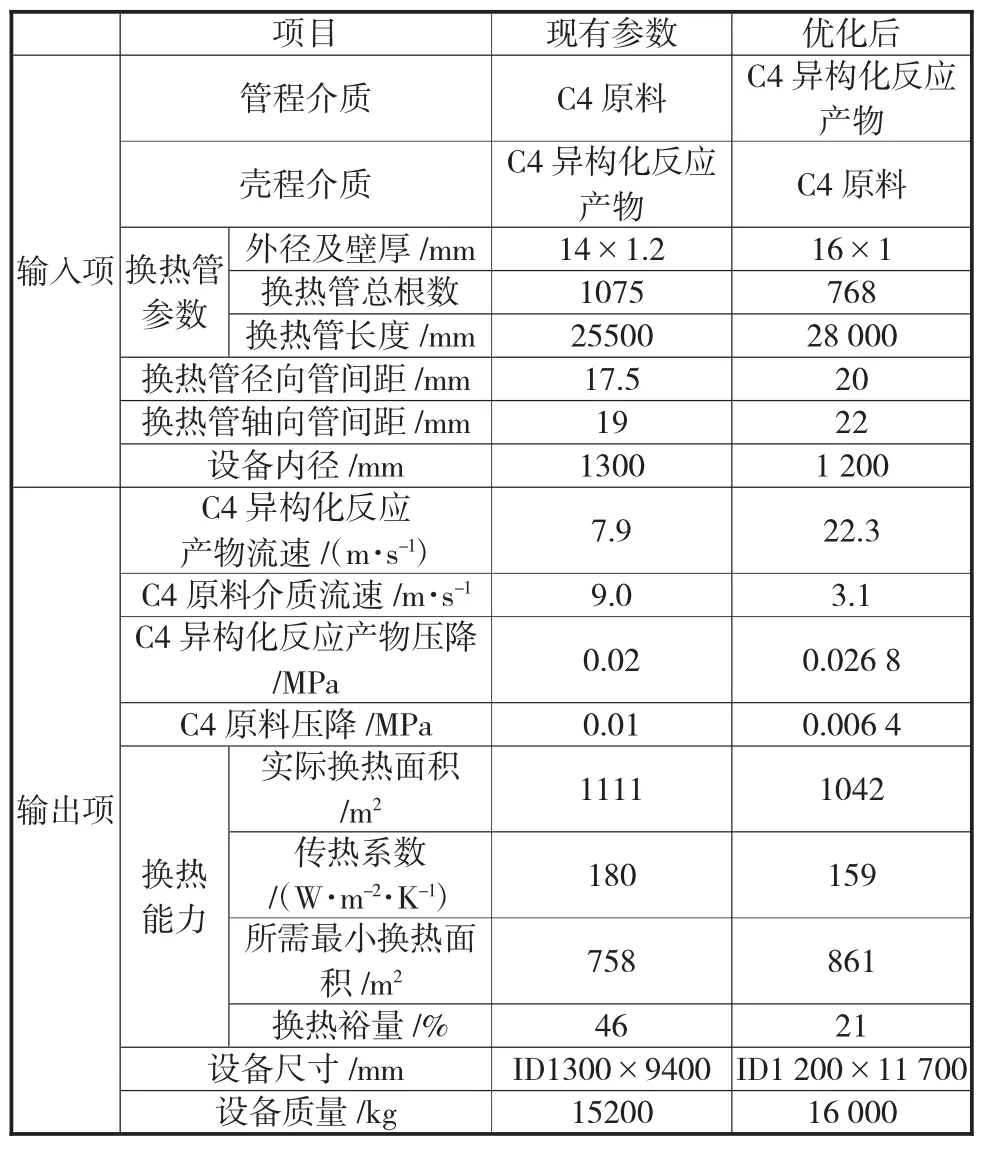

C4 异构化原料产物缠绕管式换热器结构设计优化前、后比较见表3。

表3 C4 异构化原料产物换热器结构设计优化前后比较

5 结论

经过结构设计优化后:

1)管程分配了易产生杂质的C4 异构化反应产物介质。

2)在C4 异构化反应产物允许压降不高于0.03MPa的要求下,C4 异构化反应产物流速从原来的9.0 m/s提升到22.3 m/s。

3)换热管轴向管间距由原来的19 mm 增加到22 mm;换热管径向管间距由原来的17.5 mm 增加到20 mm;C4 原料压降减小至6.4 kPa。

4)最小换热面积由原来的758 m2增加到861 m2;实际换热面积由原来的1 111 m2减小到1 042 m2;传热系数由原来的180 W/(m2·K)减小到159 W/(m2·K);所需最小换热面积由原来的758 m2增加到861 m2;换热裕量由原来的46%减小到21%。

虽然传热系数减小、所需最小换热面积增加、实际换热面积减小导致换热裕量减小,但设备尺寸及重量变化不大,且换热能力依然可以达到设计要求,其他结构参数均优于现有参数,所以本文结构设计优化方案可行,对该C4 异构化缠绕管式换热器优化改造有参考意义,且本文对绕管式换热器的结构设计优化方法,适用于同类型设备的常规设计及优化设计。