智能焊接机器人系统设计

方治超,周江澔,刘子龙,张辰骁,早川 真

(1.太仓旭莱自动化机械有限公司,江苏 苏州 215400)(2.东南大学机械工程学院,江苏 南京 211189)

传统焊接作业由技术人员操作焊枪进行,焊接质量极大依赖于技术人员的经验与状态,不能保持稳定,且成本投入大、焊接效率不高。此外,焊接中会产生有毒有害气体、粉尘、弧光等,对人体健康存在威胁。而利用焊接机器人进行作业可极大提高生产效率,保证焊接质量,减少对技术人员健康的危害[1]。

针对自动焊接工作站系统,孙增光等[2]提出了一种高度自动化的焊接机器人工作站设计方案,但该方案未将需外部轴变位机配合机器人作业的情况考虑在内。焊接加工中,由于焊缝的位置与作业空间限制等,需要设计相应的外部轴装置给予配合,以完成焊接工序[3]。常见的外部轴采用变位机形式,可极大扩展焊接工作站的适用范围[4],如文献[5]提出了一种多轴协同运动机器人焊接工作站设计方案。针对多机器人系统,国外已取得了一些研究成果。比较典型的多机器人协作系统有ABB公司生产的机器人,其控制器IRC中提供了实现多机器人协作的MultiMove功能[6];FANUC公司将工件装夹于搬运机器人末端,同时与多个焊接机器人协作完成了大型压实机滚筒的焊接[7];针对造船厂中繁多的焊接任务,NKK公司提出了多种基于多机器人协作的解决方案[8]。

本文设计了一套智能焊接机器人系统,用机器人替代人在恶劣的环境下进行有效的工作,自动完成焊接作业,从而促进焊件的自动化生产和检测。

1 系统整体设计

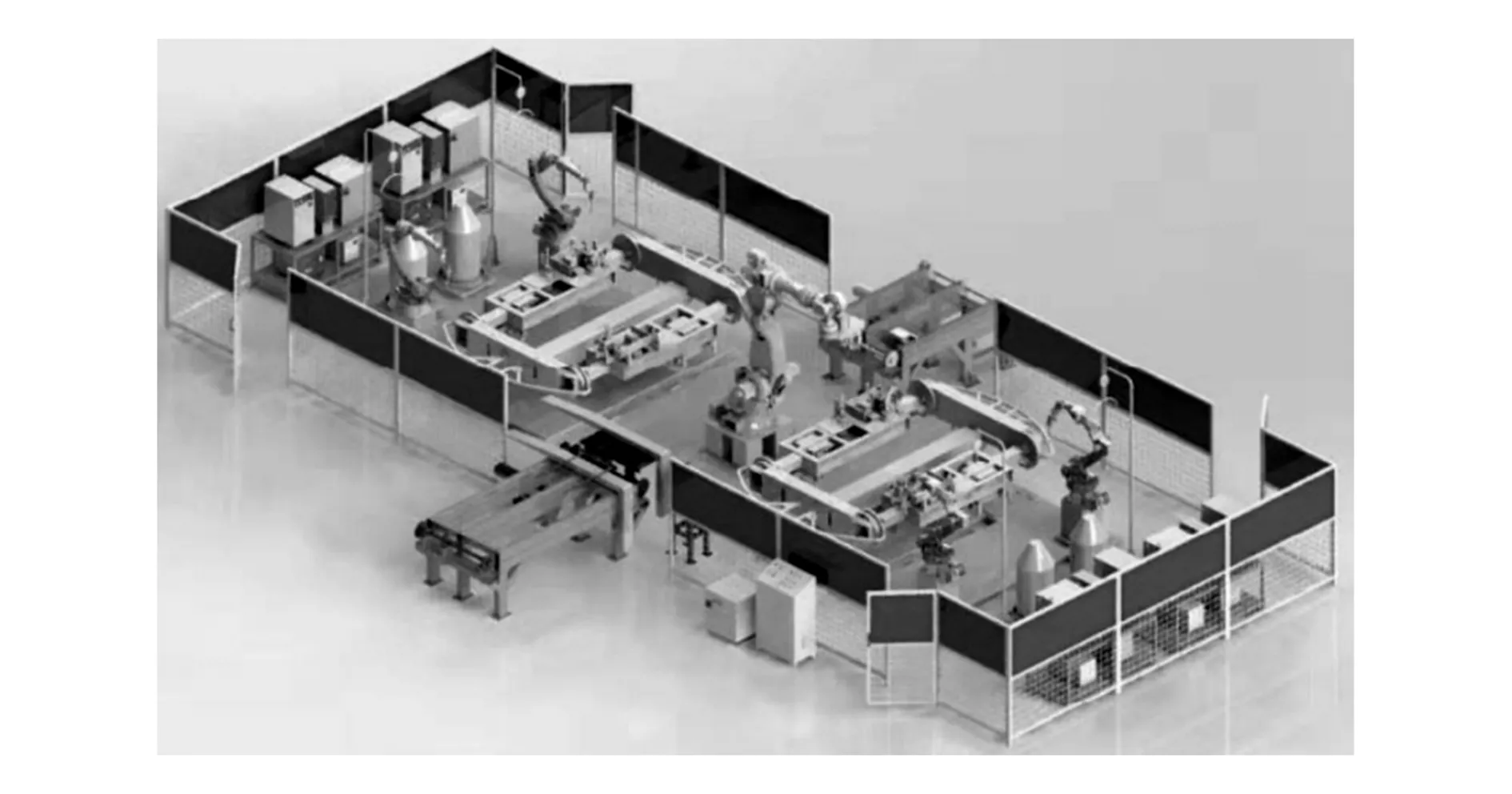

本文所设计的机器人焊接系统是一种典型的机电一体化装备系统,包括1套搬运机器人、4套焊接机器人、2套三轴水平回转变位机、4套双面全自动气动焊接夹具以及焊接电源、机器人底座、机器人用清枪和电控系统、焊接水冷系统、接触传感及电弧跟踪系统、安全围栏、上料线和下料线等,如图1所示。工件流转到上料线,由机器人控制柜控制搬运机器人上料,夹具自动定位夹紧工件;由变位机控制柜控制变位机的回转运动,焊接机器人按预定程序进行焊接,焊接完成后回到原位,变位机再次回转,搬运机器人卸下工件到下料线,完成一轮工序。

图1 系统方案总体布局图

上、下料系统由上、下料线和搬运机器人组成。上、下料线装备传感器与预热装备,可与机器人进行通信交互,并对工件进行加工前的预热,以提高生产效率。搬运机器人由抓取装备和工业机械臂组成。焊接机器人由焊接装备系统和工业机械臂组成,其中焊接装备系统由焊机、送丝机等组成,通过参数设置、程序控制等由机器人示教器来实现焊接系统的各种功能。本系统采用6轴独立关节型工业机器人,且系统中的变位机也由机器人外部轴控制,动作与机器人联动,和机器人一起实现整个焊接过程自动化,具有较高的生产效率。

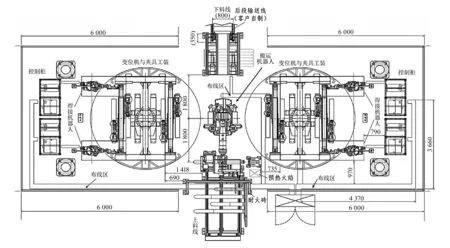

如图2所示,系统整体采用对称式布局,以搬运机器人为中心,在其左、右各布置1台变位机;上、下料线与搬运机器人处于同一中线上,这样一套搬运机器人及一套上、下料线便可完成整个工序中工件的流转;两套焊接机器人位于各自工位,结合变位机轮流作业。搬运机器人与上、下料线上待取工件中线之间的距离均为1 800 mm,与夹具之间的距离由其他设备之间的安全距离确定,控制在1 800 mm以内。为避免搬运机器人与焊接机器人在作业过程中产生运动干涉,将其分别置于变位机两侧,而不同焊接机器人之间保持安全距离。各控制柜纵向排列于两侧,与焊接机器人的间距为790 mm。变位机与上料线架的横向距离为690 mm,与上料线驱动模块的距离为1 418 mm,与上料线定位模块的距离为735 mm。

图2 焊接机器人系统整体布局二维图

线缆布局整体呈“山”字型(图2中布线区),主要线缆沿车间隔板布置,两侧纵向布置的线缆主要为两侧焊接机器人及其控制柜传输电力与控制信号,车间中间的线缆则主要服务于上、下料线以及搬运机器人。为保证电气安全,焊接机器人与车间横向布置的线缆间距设计为970 mm。

2 外部轴变位机的设计

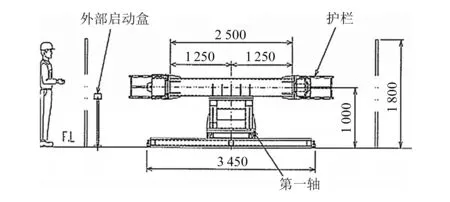

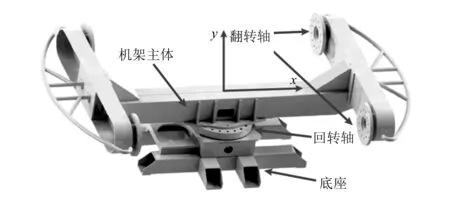

为保证焊接质量和效率,机器人焊接作业中需要变位机的协助。变位机是一种工业加工辅助设备,通过其中的回转或反转机构等,实现工作台升降、回转或翻转等,辅助进行加工。通过焊接变位机工作台的翻转,可使焊缝处于易焊位置。图3、图4分别为本文中变位机的二维正视图与三维模型图。

图3 变位机的正视图

本文设计的水平回转三轴变位机长为3 450 mm,宽为2 500 mm,单持翻转轴距离底座1 000 mm(图3),其参数见表1。

图4 变位机的三维模型

表1 水平回转三轴变位机参数

该变位机机架采用钣材及型材拼焊而成,焊接后经去应力处理,可提供高强度支撑。其翻转功能由机器人外部轴电机驱动,伺服电机通过RV精密减速机、输出小齿轮与回转支承啮合,驱动工作台及工件翻转。回转支承采用“单排球式回转支承”。为使该变位机与机器人联动,其由机器人外部轴控制。

3 焊接夹具设计

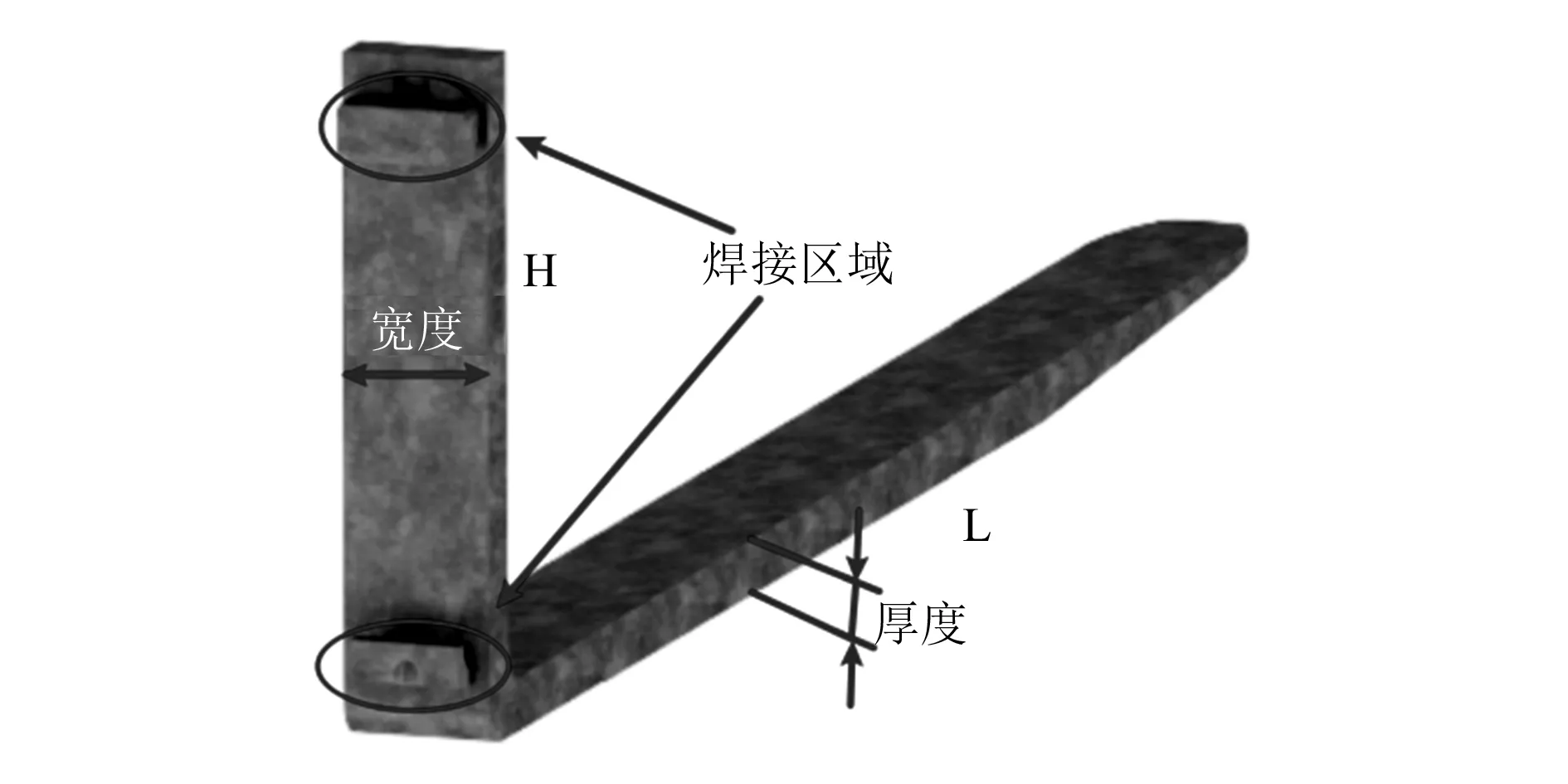

本文的焊接工件为外形相同的一批叉车用货叉,由L型锻件及两个连接块组成,如图5所示。工件规格见表2,由于工件H柄和L柄长度不同,厚度与宽度也不相同,因此设计了一套可调节式夹具。

图5 L型货叉工件三维图

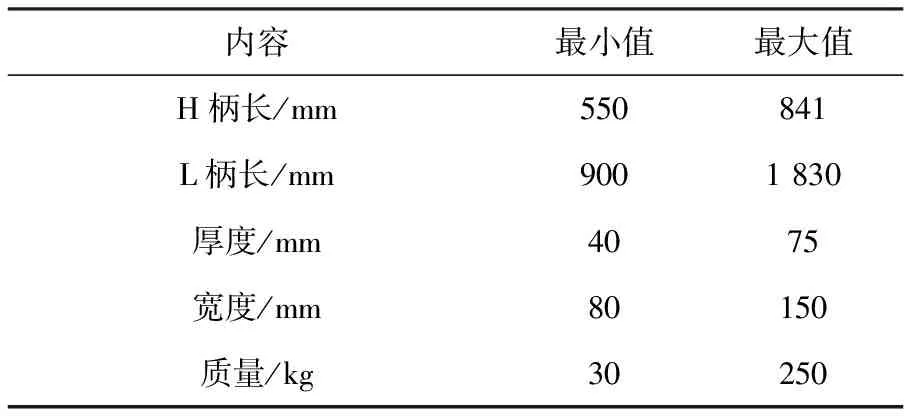

工件主体呈L型,由于焊接点均集中于H柄(短柄)外侧,因此设计夹具的定位点集中于L型工件的折弯处的外侧以及L型面,可达到较好的通用性。图6为焊接工装夹具的俯视图,在L柄长方向上设定两个用于定位的点,最远的定位点距H柄定位面的距离稍小于L柄长,以保证对不同尺寸工件的定位约束,不因距离过短或过长而欠定位。设计的最远定位点距H柄定位面的距离为717 mm。根据L柄长度的最大值为1 830 mm,将夹具体主要支撑工件长度方向的总长设计为1 800 mm。工件厚度最大值为75 mm,由于夹具定位面与夹具夹紧块之间的距离应大于此值,因此设计夹具定位面与夹具夹紧块之间的最大距离分别为80 mm与100 mm,以便于机器人装上工件。

表2 工件规格表

图6 焊接工装夹具上视图

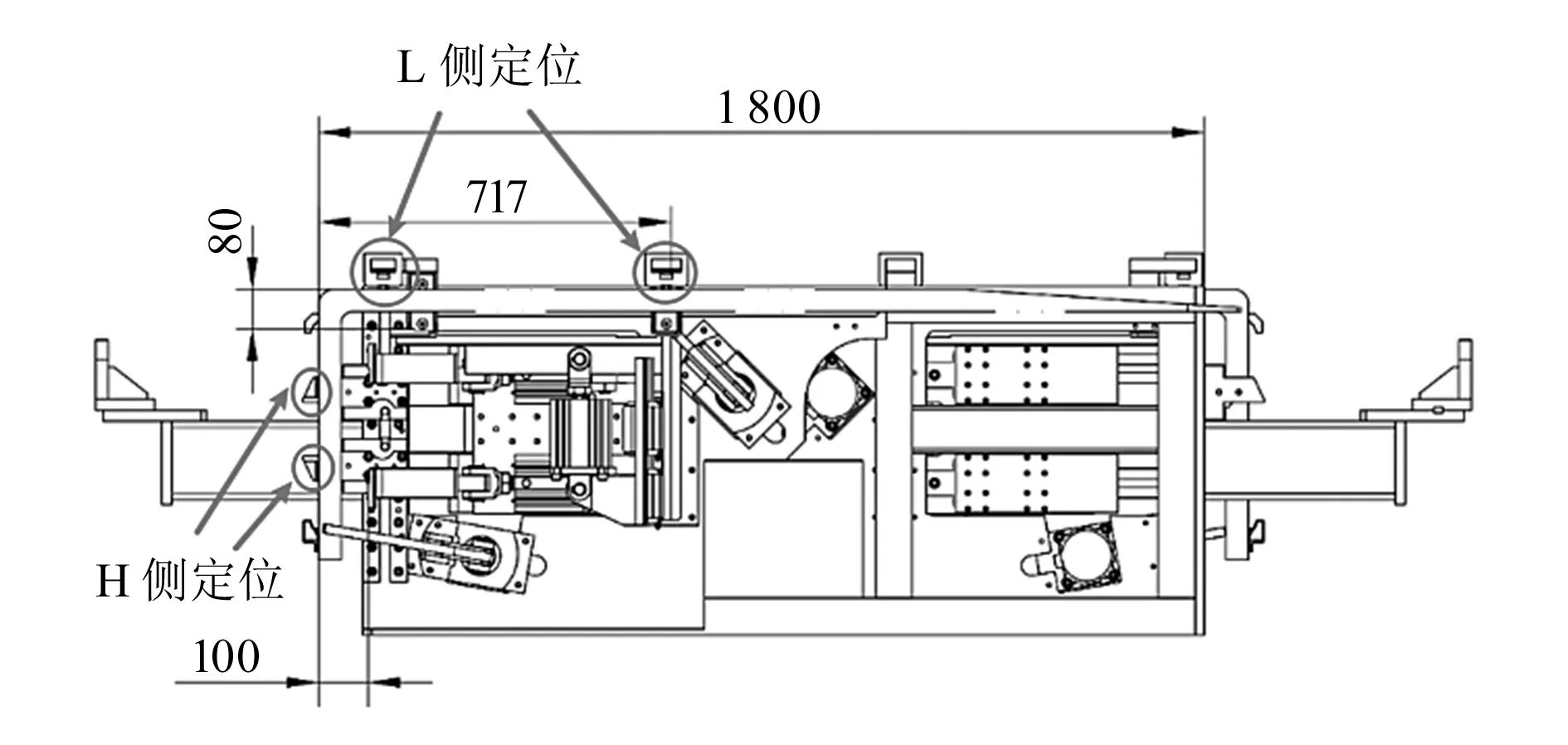

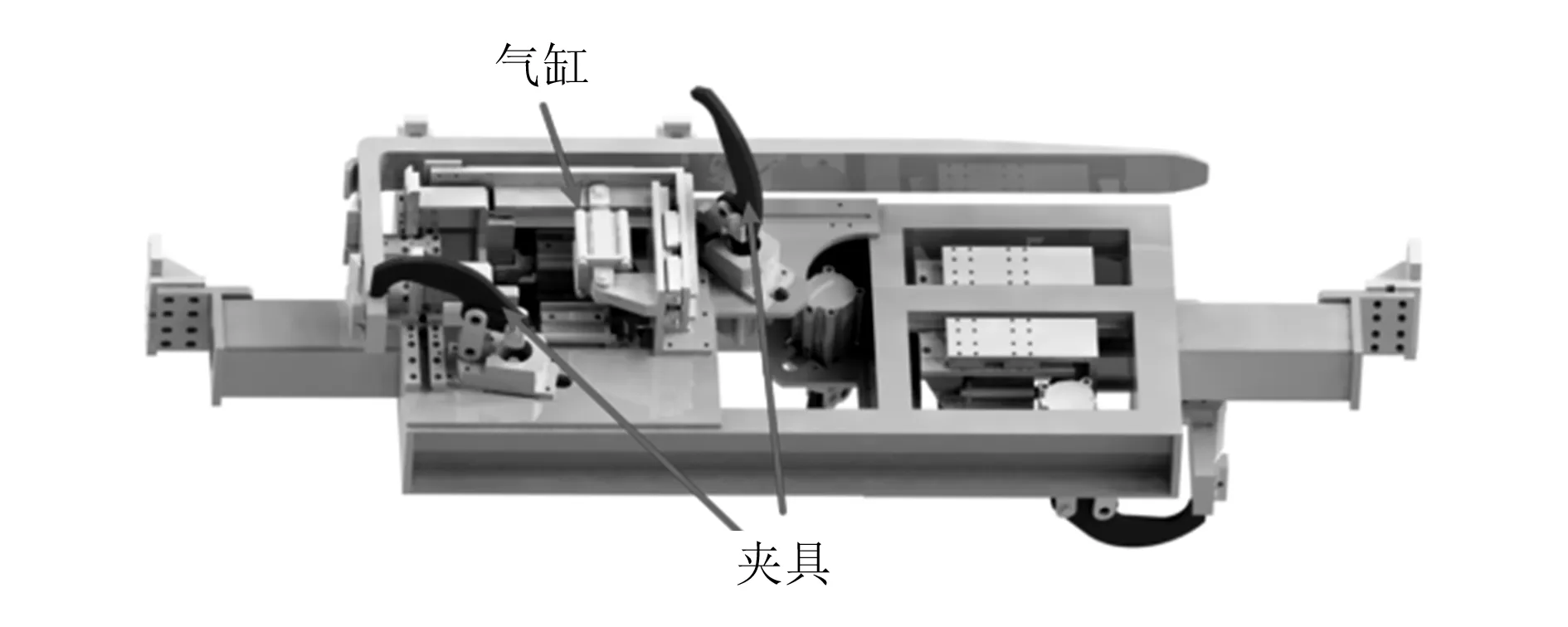

图7为定位夹紧了最大尺寸工件的本工装夹具三维图,工件夹紧采用气动系统,3个平动方向均由气缸带动活动件夹紧约束。为尽可能不限制焊枪的工作空间,H柄外侧夹具定位块偏向于两焊点之间的中间位置处。为最大程度利用装夹空间,结合三轴变位机提高生产效率,本夹具可同时装夹两个工件,变位机夹具夹持轴翻转180°之后,另一套机器人便可迅速加工下一工件。

图7 焊接工装夹具三维模型

如图8所示,变位机采用双工位设计,在变位机两夹具轴上对称放置两套工装夹具,两个焊接机器人在各自的工位交替工作(机器人工位布局见图2)。在搬运机器人将工件置于夹具上,夹具自动夹紧工件后,变位机回转将工件转向焊接机器人工位,紧接着两套焊接机器人轮流进行焊接,同时搬运机器人在变位机另一侧继续进行上、下料作业。如此循环。

图8 变位机与夹具总装三维模型

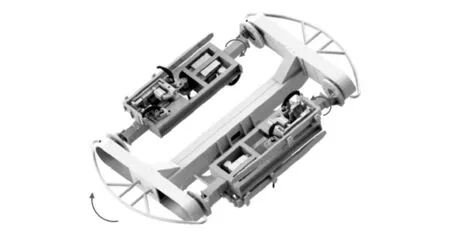

4 搬运卡爪的设计

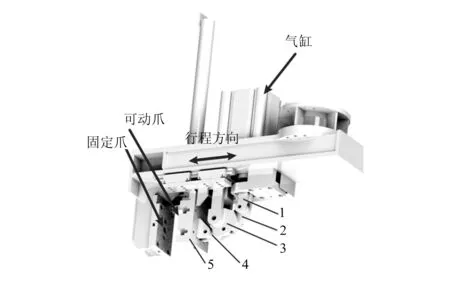

本系统搬运机器人卡爪采用气缸驱动,具有结构简单、轻便、安装维护简单等优点。图9与图10分别为该气动卡爪的三维图与原理图。如图10所示,该气动卡爪有两个爪,其中一个爪与机架固连,另一个爪可动,采用连杆机构。气缸行程为20 mm,杆1长为75 mm,杆2长为97 mm,杆3长为94.5 mm,杆4长为51 mm,杆5长为71 mm。当机器人执行抓取动作时,由气缸推动杆1,杆1带动杆2、三角块3与杆4,进而推动滑块5,即卡爪可动爪,相对机架6朝固定爪移动,从而夹紧工件。由于工件最小厚度为40 mm,最大厚度为75 mm(见表2),因此设计可动爪总行程约为65 mm,卡爪间距最小值为38 mm,最大值为103 mm,以提供充足的余量,避免误差导致抓取失败的情况出现。卡爪夹持面采用锯齿面,以增大抓取工件时的摩擦力,保证机器人搬运工件时稳定夹持。

1—与气缸固连杆;2—连杆;3—三角块;4—连杆;5—滑块(即可动爪)

图10 气动卡爪原理图

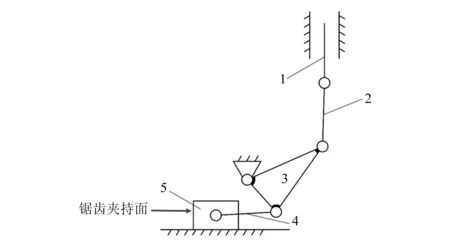

5 上、下料线的设计

上、下料线均为电机带动的链式流水线,具有较高的稳定性与准确性。为与机器人协同进行上、下料作业,并降低机器人等待时间与抓取失误率,在上、下料流水线上均加装传感器以与机器人进行通讯,由传感器信号控制机器人工作节拍。如图11所示,在上料线中,工件被运输带传送至流水线末端后,由气缸带动3个活动部件,将工件抬升与移出,并定位至搬运机器人的抓取位,保证搬运机器人顺利抓取。

图11 上料线三维模型

焊接前将工件局部适当加热,可减缓焊接处的冷却速度,避免产生淬硬组织和减小焊接应力与变形,防止产生焊接裂纹,保证工件的生产质量。因此,在上料线一侧加装预热火焰枪对工件进行焊接前预热。为防止预热高温导致流水线主体受热变形,在其与工件之间添置一耐火砖以阻高温。

6 工业机器人选型

为缩短研发调试周期,减少研发成本,需对焊接机器人进行具体需求分析且选型,为焊装线项目的机器人招标采购、工艺验证提供有力支持。

6.1 焊接机器人选型

本文焊接机器人系统主要生产L型叉车用货叉,根据系统整体方案,每组变位机需要2套焊接机器人在其同一侧的近两端处轮流进行焊接作业,即整套系统共需要4套焊接机器人。因机器人工位不需移动,工件焊点可由变位机调整,所以可直接将机器人固定在地面上。在工业场景中一般选用6独立关节机械臂以满足机器人灵活度需求。

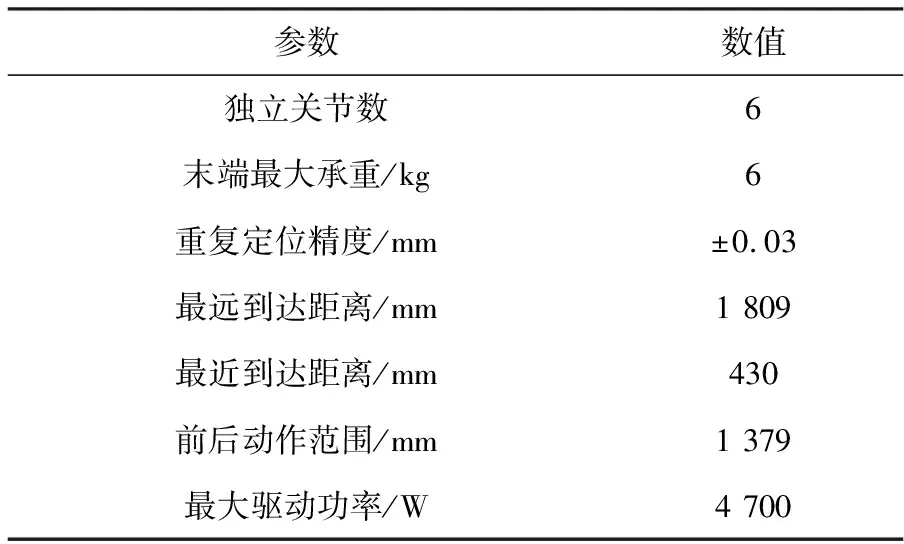

工件质量较大,对焊接后的强度和精度要求较高,重复定位精度要求在±0.04 mm。机器人末端连接焊枪,由于焊枪质量较轻,因此对机器人末端承重要求低,最大承重不超过7 kg。机器人焊接位距其基座中心距离为800~1 500 mm。根据上述要求,选用松下TM1800-GⅢ型焊接机器人,其参数见表3。该型号机器人末端中心可达范围广,重复定位精度高,制动方式为全轴制动,能满足实际焊接要求。

表3 焊接机器人参数表

6.2 搬运机器人选型

根据系统整体设计方案,仅需要1套搬运机器人固定于系统中心位置,同样选用6独立关节机械臂进行搬运作业。

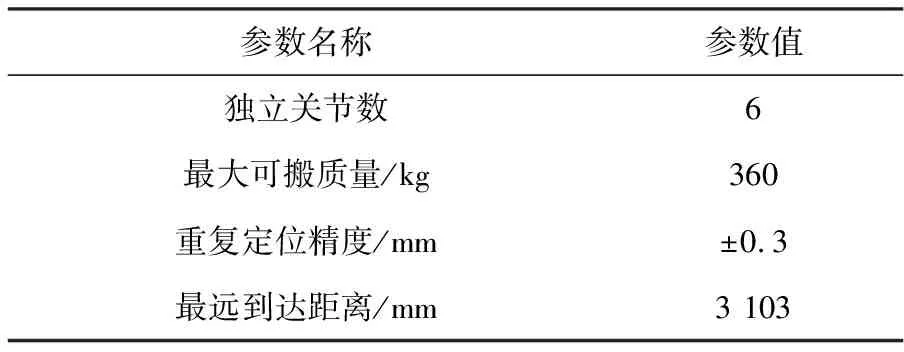

工件最大质量为200 kg,最大搬运距离大于1 800 mm。由于上、下料线,夹具及卡爪上均在设计时留有一定的误差容许量,因此对搬运机器人的运动精度要求相对焊接机器人低。设计中以搬运机器人为系统中心,要求机器人1轴的转动范围较大。据此,本系统选用FANUC重载智能机器人M-900iB/360,其详细参数见表4。该型号机器人灵活运动空间大,1轴转角范围为±185°,制动方式为全轴制动,能满足系统4个方向抓取与放置作业的要求。

表4 搬运机器人参数表

7 机器人焊枪的选型

焊枪的作用是夹持钨极、传导焊接电流、输送并喷出保护气体[9]。焊枪分为气冷式和水冷式两种,前者一般用于小电流(≤150 A)焊接,其冷却主要是通过保护气体的流动实现,焊枪质量轻、尺寸小,结构紧凑,价格比较便宜。后者一般用于大电流(>150 A)焊接,其冷却主要由流过焊枪内导电部分和焊接电缆的循环水来实现,结构比较复杂,比气冷式焊枪质量大且价格高。

焊接时间过长钨棒会产生很高的温度,容易烧坏焊枪手把夹头。水能快速带走钨棒传递到手把的热量,对焊手把的冷却效果很好,适合长时间使用,并且效率高,其暂载率即弧焊电源工作持续的时间与周期时间的比值,可以达到100%,而气冷焊枪通常为60%。因此,本文系统选用TBi水冷焊枪,如图12所示。

图12 TBi机器人水冷焊枪

8 应用案例

本文机器人焊接系统在实际使用中,展现了其高实用性、精确性及可行性。

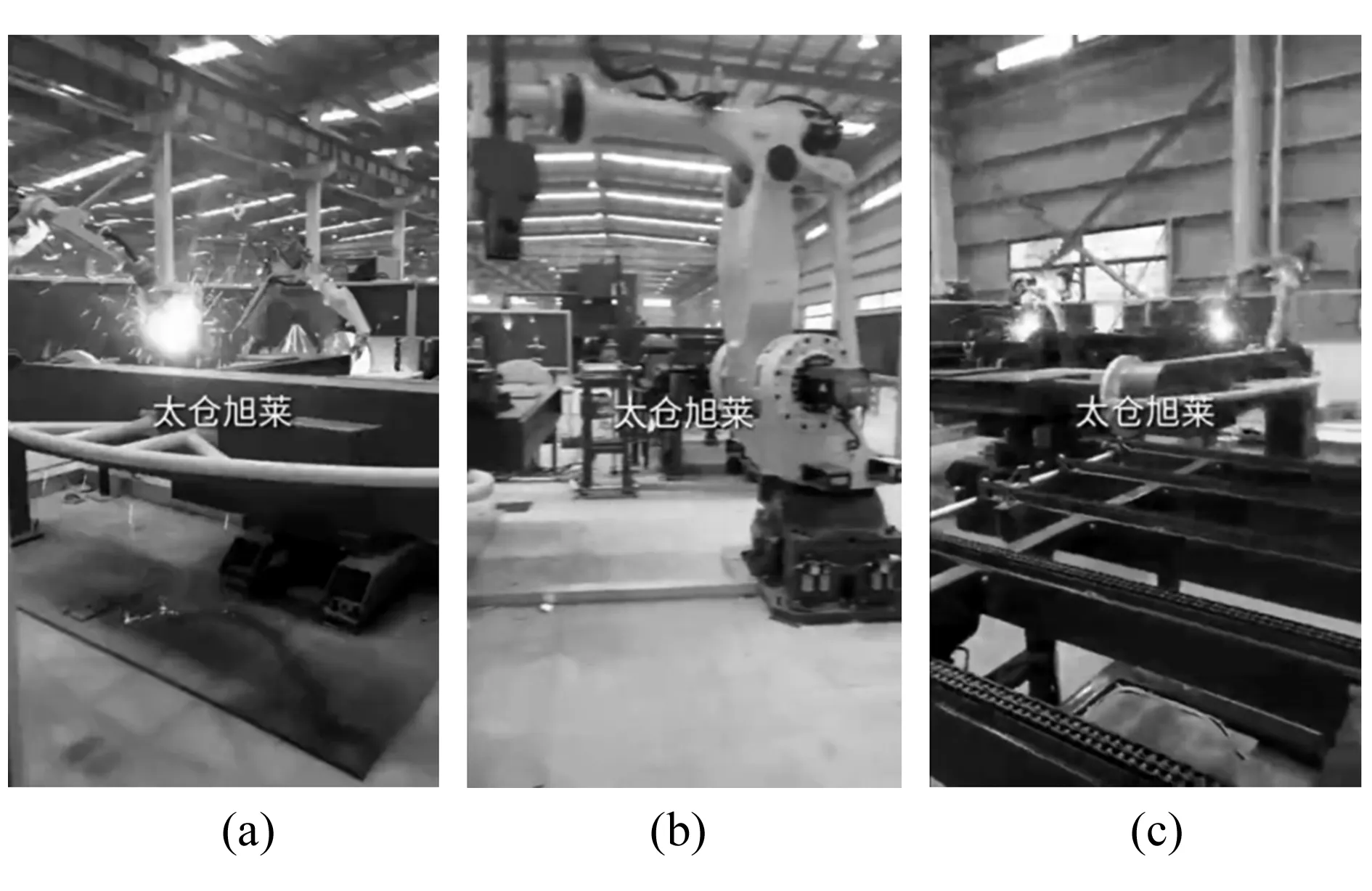

图13所示为应用于苏州太仓旭莱自动化机械有限公司的机器人焊接系统工件焊接与搬运作业示意图。经测试,平均下来机器人焊接系统焊接一件产品所需的时间为52.5 s,相比人工焊接一件产品所需时间(约240 s)大幅减少,实现了生产效率的大幅提升。

图13 机器人焊接系统作业过程

9 结束语

本文从系统设计入手,介绍了机器人焊接系统各部分的组成,对系统整体布局进行了详细设计,实现了无人化自动焊接。本文的设计方案保证了焊接系统中各设备之间的协调配合,相较传统人工焊接与单机器人焊接系统,焊接效率得到了提升。焊接智能化是焊接领域未来的发展方向,本文通过对系统的整体设计和各部件的单独设计,将焊接智能化的理念应用于实际生产当中,是对自动化生产理论的实践。