基于SCGAN 网络的齿轮故障诊断方法*

庞新宇,魏子涵,仝 钰

(1.太原理工大学机械与运载工程学院 太原,030024)

(2.煤矿综采装备山西省重点实验室 太原,030024)

引言

齿轮箱是机械设备的核心部件,特别是在工程机械、煤矿机械及航空机械等不同领域的机械设备中[1],齿轮数量多,结构复杂,齿轮传动往往既有定轴传动也有行星传动[2-3],因此故障形式不仅表现为不同的单故障,还伴随着复合故障[4-5]。复合故障较单故障来说信号混杂,故障特征不明显,多种故障信号之间相互耦合,对其进行故障诊断较为困难[6],故机械设备齿轮箱齿轮故障诊断一直是相关领域研究的热点。复合故障信号所表现出的非线性函数关系较单故障来说更难以被挖掘。在齿轮复合故障诊断方面,传统的诊断方法多集中在对于信号特征提取方面的研究,通过对故障信号的特征图谱进行去噪、滤波等方法提取出有效特征[7]。智能算法也被应用到齿轮箱故障诊断中,并取得了一定成果。徐文博等[8]对比了几种基于深度学习模型的齿轮故障诊断方法,其中磨损、断齿、裂纹及点蚀4 种单故障在CNN 模型上取得了95.8%的识别准确率。汤宝平等[9]提出一种多共振分量融合卷积神经网络的行星齿轮箱故障诊断方法,对行星齿轮箱滚动轴承与齿轮的故障进行了有效的区分,其中对齿轮的故障识别准确率最高达到94.7%。张立智等[10]将CNN 与D-S 证据理论相结合,将CNN 输出的结果作为D-S证据理论的输入计算出基本概率分配,得到了诊断精度达到84.58%的齿轮箱诊断模型。丁頔等[11]将CNN 与循环神经网络(recurrent neural network,简称RNN)融合,对齿轮箱单故障进行诊断,改善了单一CNN 计算时间长、精度低的问题。为了尽可能全面地呈现故障发生的状态,Wang 等[12]提出了一种合理有效的多传感器数据融合方法,将多个传感器采集到的风机齿轮箱轴承与齿轮的复合故障信号特征融合并转换为图像导入CNN,获得了99.47%的诊断精度。上述文献反映了CNN 在故障诊断应用中的优点,然而对于齿轮复杂特征的识别精度和效率仍然有待提高,模型的鲁棒性也有待研究。

CNN 一般用于有监督学习,在处理分类问题时,依据有标签样本的指导,能获得较好的识别精度,但缺乏对未知样本的学习能力。无监督学习可以借助部分无标签的样本指导训练有标签的样本,获得比只用有标签的样本训练得到的分类器性能更优的分类器,同时也能解决有标签样本数量不足的问题。在深度学习中,GAN 是无监督学习的代表,其在提高分类器性能、改善样本集质量及增强模型鲁棒性等方面具有优势。笔者在CNN 的基础上,融入GAN 的基本思想,提出一种半监督卷积对抗神经网络模型,最大化地发挥两种人工神经网络学习特征图谱的优势,用于解决不同齿轮箱中齿轮单故障及复合故障的识别问题。

1 基础模型

1.1 CNN

CNN 是一种前馈神经网络,是典型人工神经网络的一种,主要应用在计算机视觉领域,可用于处理多维数据,它的隐含层中一般包含卷积层、池化层及全连接层3 个部分,整个网络具有权值共享以及平移不变性等优点。一般而言,CNN 通过卷积层与池化层的交替作用,对图像进行多次降采样处理来压缩并提取特征,它的优势在于能够将海量原始数据直接作为网络的输入,自主学习,挖掘其中的微弱特征[13]。与传统故障诊断模式相比,卷积神经网络将特征提取和模式识别过程相结合,将所需数据制作成训练集,再通过反向传播(back propagation,简称BP)算法进行训练,最终可以得到鲁棒性和迁移性良好的网络模型[14]。

CNN 的反向传播算法包括数据前向传播、误差反向传播与权值更新3 个部分[15]。

前向传播的平方误差代价函数为

其中:N为样本个数;c为类别;为第n个样本标签tn的第k维;为第n个样本 网络输出 的第k维。

网络中权值更新的目标是使网络的实际输出值y与真实值t更接近。网络第l层的输出可以表示为

其中:f为激活函数;xl-1为第l-1 层的输出;Wl,bl分别为第l层的权值与偏置。

样本信息逐层传递,最终得到一个预测值。为了修正预测值与真实值之间的误差,需要将误差信息反向传播回每一层,进行权值与偏置的更新。式(3)、式(4)为更新后的权值与偏置

其中:α为梯度下降的学习率。

1.2 GAN

GAN 由两部分组成:G(Generator)网络,即生成网络;D(Discriminator)网络,即判别网格。首先,在训练开始时,先给G 网络一个随机的噪声信号,生成一些模糊的图片,进而输入D 网络,D 网络将这些图片与真实的样本图进行对比判别;其次,进入第2 轮的生成与判别过程,每次生成的图片质量都会有所提高。如此反复,两个网络相互竞争,形成对抗,最终生成网络G 获得更优秀的生成图像的能力,同时生成的图像也起到扩充样本的作用,判别网络D 则获得更强的图像判别能力[16]。

GAN 的对抗是通过寻找代价函数V的最大值与最小值实现的。生成模型G 的目的是对判别模型D 进行干扰,使D 网络无法区分正确的图片与G网络生成的“假”图片,因此生成模型的目标函数值要尽量小。G 网络的目标函数[17]为

其中:D(x)为判别映射函数,表示判断为真实图片的概率;G(z)为生成映射函数;x服从关于生成图像映射函数G(z)的数据分布;Ex~G(z)为x~G(z)分布的期望值。

D 网络的目标函数为

其中:Ex~pdata(x)表示x服从真实图片pdata(x)分布的期望值,通过目标函数可找到D 网络的最大值。

2 SCGAN 模型

2.1 SCGAN 结构

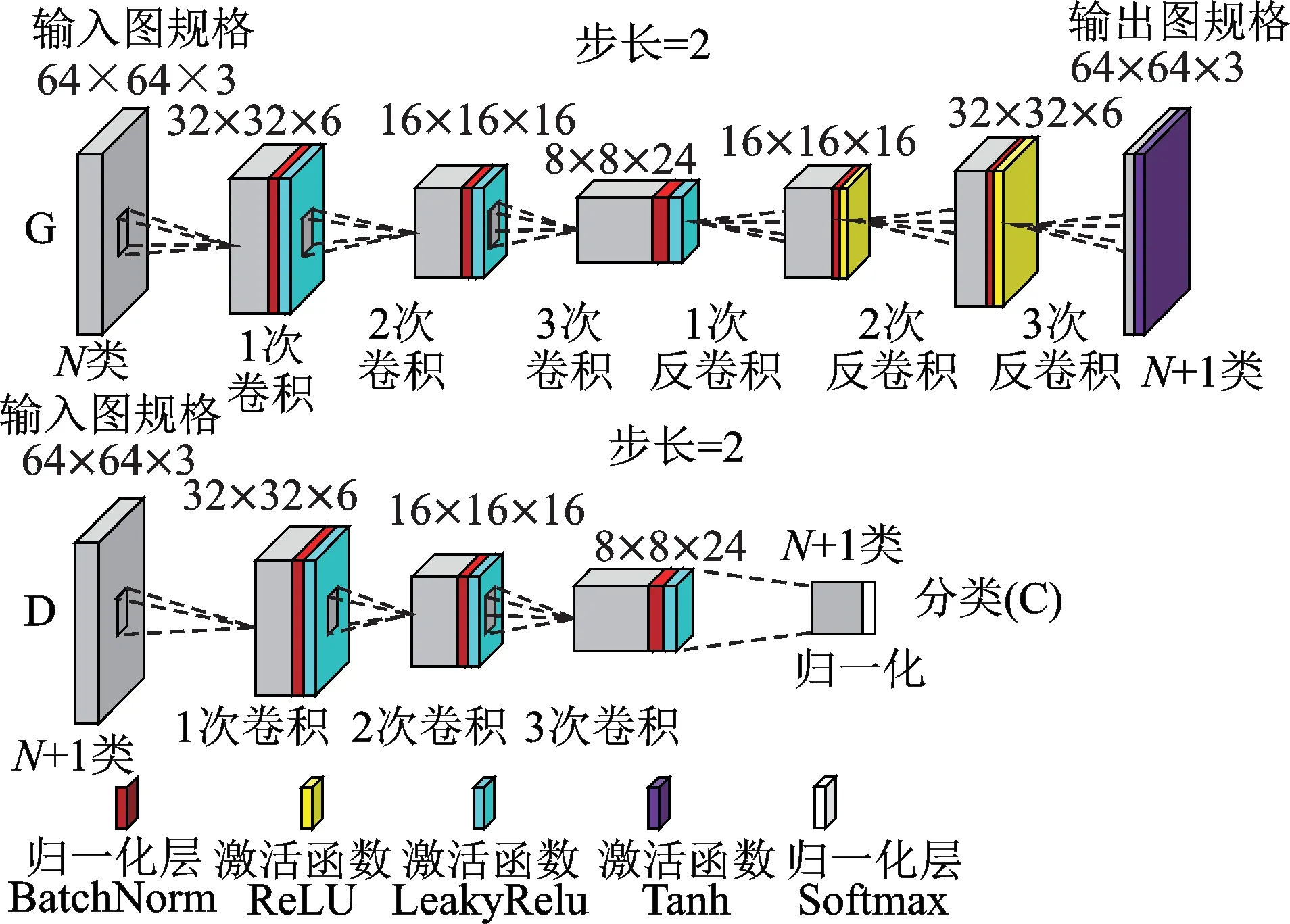

利用GAN 网络中生成模型与判别模型之间相互博弈的思想,参考经典的lenet5 网络作为CNN 的基础模 型[18],将2 个CNN 分别作为GAN 中的D 网络与G 网络,通过训练达到提高G 生成图像的能力以及D 图像分类的能力,以增加故障诊断的精度。改进后的模型结构如图1 所示,以不同的图像作为模型的初始输入(图1 以像素大小为64×64 的图像为例)。首先,在将样本集输入G 网络之前,对图像进行随机翻转、剪裁等标准化设置,使得在训练与测试时,图片像素值归一化,这样可以提升收敛速度,节省训练时间;其次,对G 网络进行卷积,再进行反卷积,将所有降采样卷积部分的激活函数Relu 替换为LeakyRelu,防止梯度稀疏,由于传统CNN 的全连接层参数过多,易发生过拟合现象,故去掉全连接层,并用带步长的卷积代替池化,步长均设置为2,加快收敛速度;然后,将G 网络输出层替换为Tanh函数,它的值域为[-1,1],与输入数据时所做的标准化处理范围保持一致,在G 与D 的每层中都加入BatchNorm 函数做归一化处理,提高模型稳定性与训练速度;最后,在分类器上的输出层上添加softmax 层,对应N+1 类样本,多出的一类对应生成器G 生成的样本。假设给G 输入N类故障信号,那么到达D 的输出层时类别为N+1 类,模型使用N+1类进行训练,N类进行验证。

图1 SCGAN 主要结构Fig.1 Main structure of SCGAN

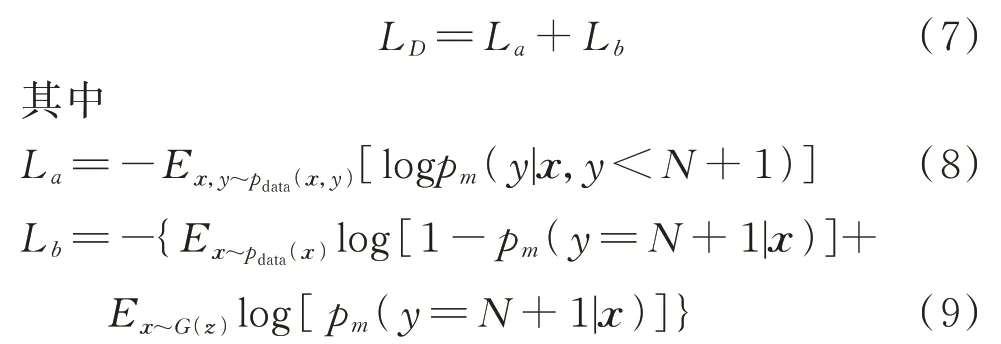

2.2 损失函数

损失函数是模型输出和观测结果间概率分布差异的量化。训练过程中以损失函数作为指导依据,判别器D 工作时,先做二分类,区分真实数据与生成数据,再做多分类。当判别器损失函数不断下降趋于稳定时停止训练,D 网络的判别能力得到提高。

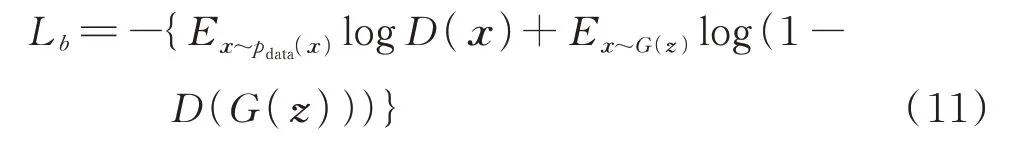

改进后的模型为半监督学习模型,损失函数分为有监督损失与无监督损失来计算。记有监督损失为La,无监督损失为Lb,D 网络的总损失[19]为

其中:logpm(y∈{1,2,…,N}|x) 表示图像属 于1~N类的概率;pm(y=N+1|x)表示判别为生成图像的概率;pm(y|x,y<N+1)表示图像为真实图像的概率。

D(x)表示输出是真实图像的概率,可以表示为

则无监督学习部分的损失函数也可以表示为

设置一个提示位sign 控制La与Lb的统计量,并通过代码sign*La+(1-sign)*Lb实现。统计无监督学习的损失时,sign 为0;统计监督学习损失时,sign为1。设置此开关保证了可以在每个epoch 开始的前几个组使用带标签的数据,用于指导训练。

2.3 工作流程

SCGAN 模型的工作流程见图2。G 与D 的初始学习率都设置为0.001;每个回合(epoch)包含200个组(batch),每1 组训练1 次判别器,每10 组训练1次生成器。在每次训练结束后,根据训练的结果,对学习率、分组大小(batchsize)、步长(stride)及补偿(padding)值等作出调整,最终找到适合本次试验数据的最佳模型。表1 为模型训练前预设的参数。

图2 模型工作流程图Fig.2 Model work flow chart

表1 模型参数Tab.1 Model parameters

3 试验过程与结果分析

3.1 数据采集

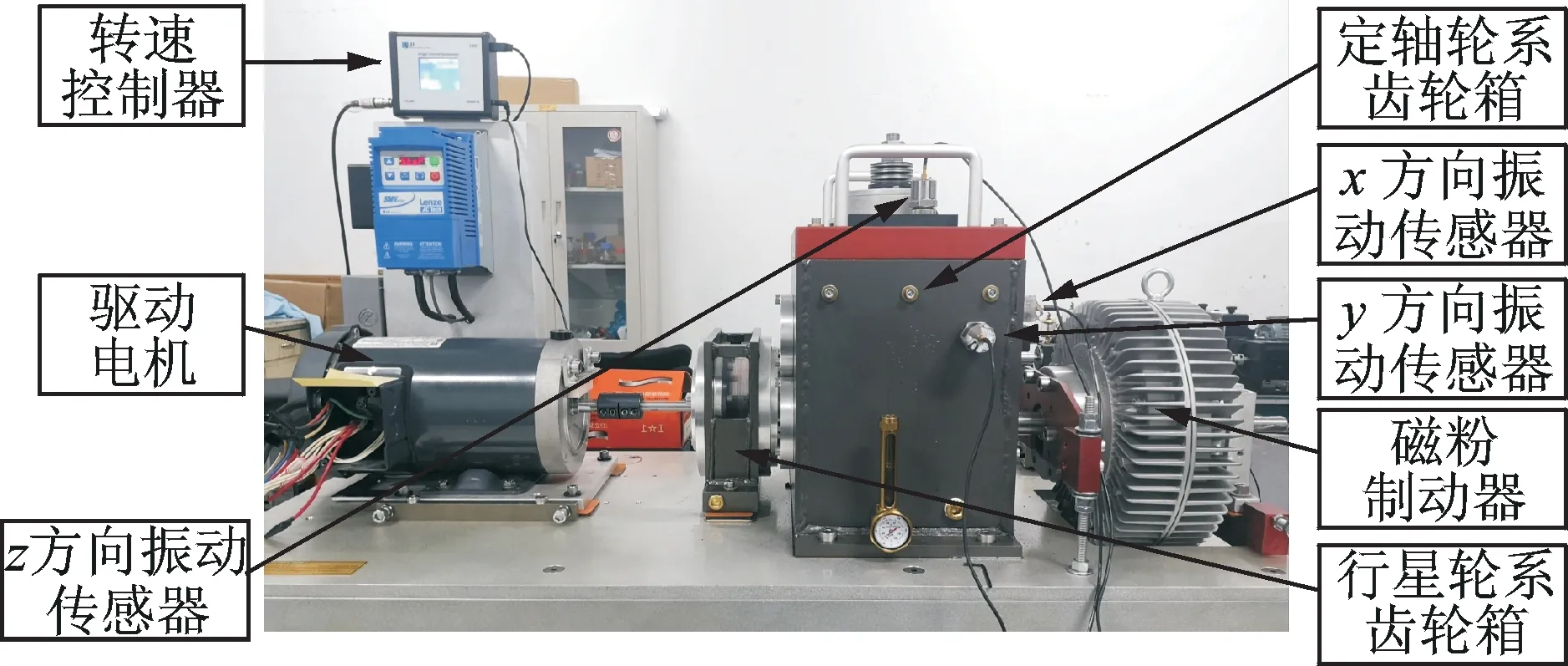

在图3 所示的动力传动模拟试验台上完成齿轮箱故障试验,试验台主要由驱动电机、行星轮系齿轮箱、定轴轮系齿轮箱及磁粉制动器组成。4 个单向加速度传感器分别安装在定轴轮系和行星轮系齿轮箱的箱体上,其中定轴轮系齿轮箱x,y,z方向各1个,行星轮系齿轮箱1 个,通过DAHAS 数据采集系统采集振动信号。

图3 动力传动模拟试验台Fig.3 DDS experimental bench

图4 为传动系统结构简图,其中Z1=39,Z2=100,Z3=36,Z4=90。太阳轮Zs=28,行星轮Zp=36,齿圈Zr=100。主轴转速为2 400 r/min,采样频率设置为5 kHz,加速度传感器连续采集信号200 s,共采集106个样本点。

图4 传动系统结构简图Fig.4 Transmission system schematic

分别采集行星轮系中太阳轮故障(磨损和缺齿)和定轴轮系中直齿轮故障(磨损和缺齿)作为单故障样本,并两两组合成4 种复合故障形式,如表2 所示,其中定轴轮系直齿轮取Z1作为故障齿轮。

表2 故障形式分类Tab.2 Composite fault classification

3.2 数据集的制作

将采集到的样本点保存为Matlab 格式文件,并通过imwirte 函数批量导出,为保证样本周期的完整性,以1 000 个样本点为一张特征图,每种故障生成1 000 张特征图。由于每种类型的故障可能出现在不同工况与不同位置,数据集要尽可能全面地呈现故障发生的状态,因此将多个传感器采集到的振动信号所生成的特征图随机融合在一起。通过Python 编写程序将图片打乱顺序并将测试集与训练集的比例按照7∶3 进行划分,得到5 600 张训练集与2 400 张验证集。将制作好的样本集输入改进后的模型,选取10 次测试结果的平均值作为诊断结果。

3.3 模型构建

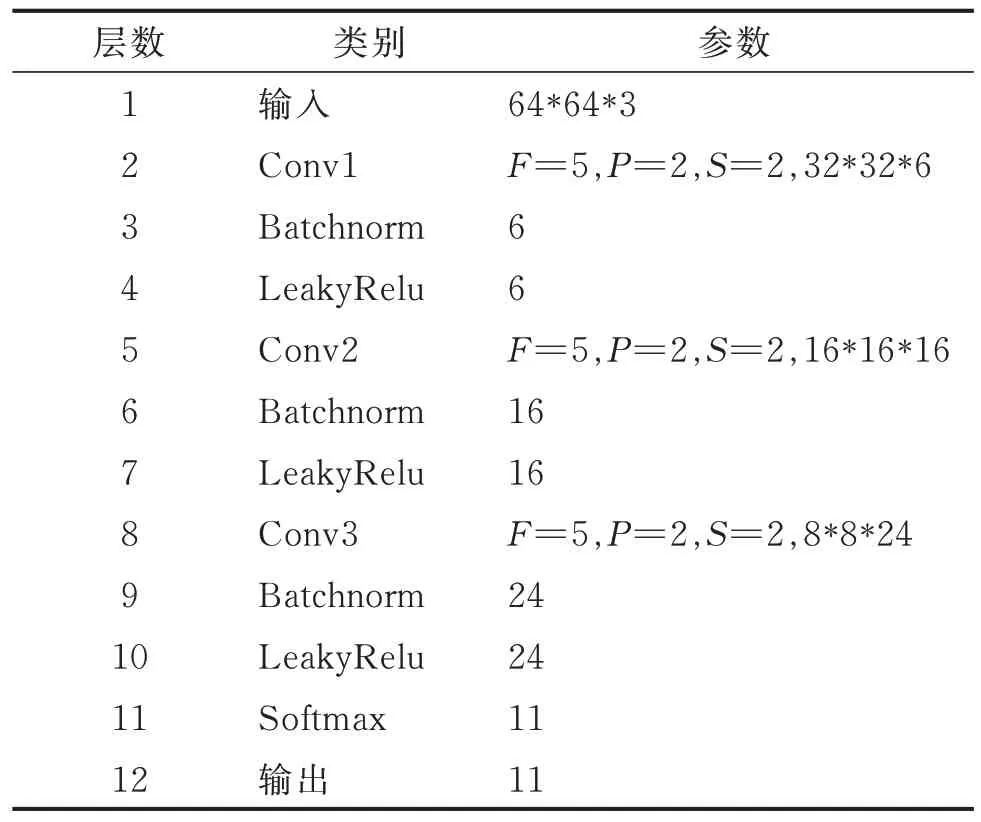

采用Python 编程语言,在Pytorch 框架下进行模型的搭建,使用Anaconda3 软件设置环境变量,在其工具箱的Jupyterlab 里进行编辑。表3 为判别网络中每一层的参数。其中:F为卷积核大小;P为补偿值;S为卷积步长。

表3 判别网络参数Tab.3 Parameters of Dicriminator

3.4 试验结果

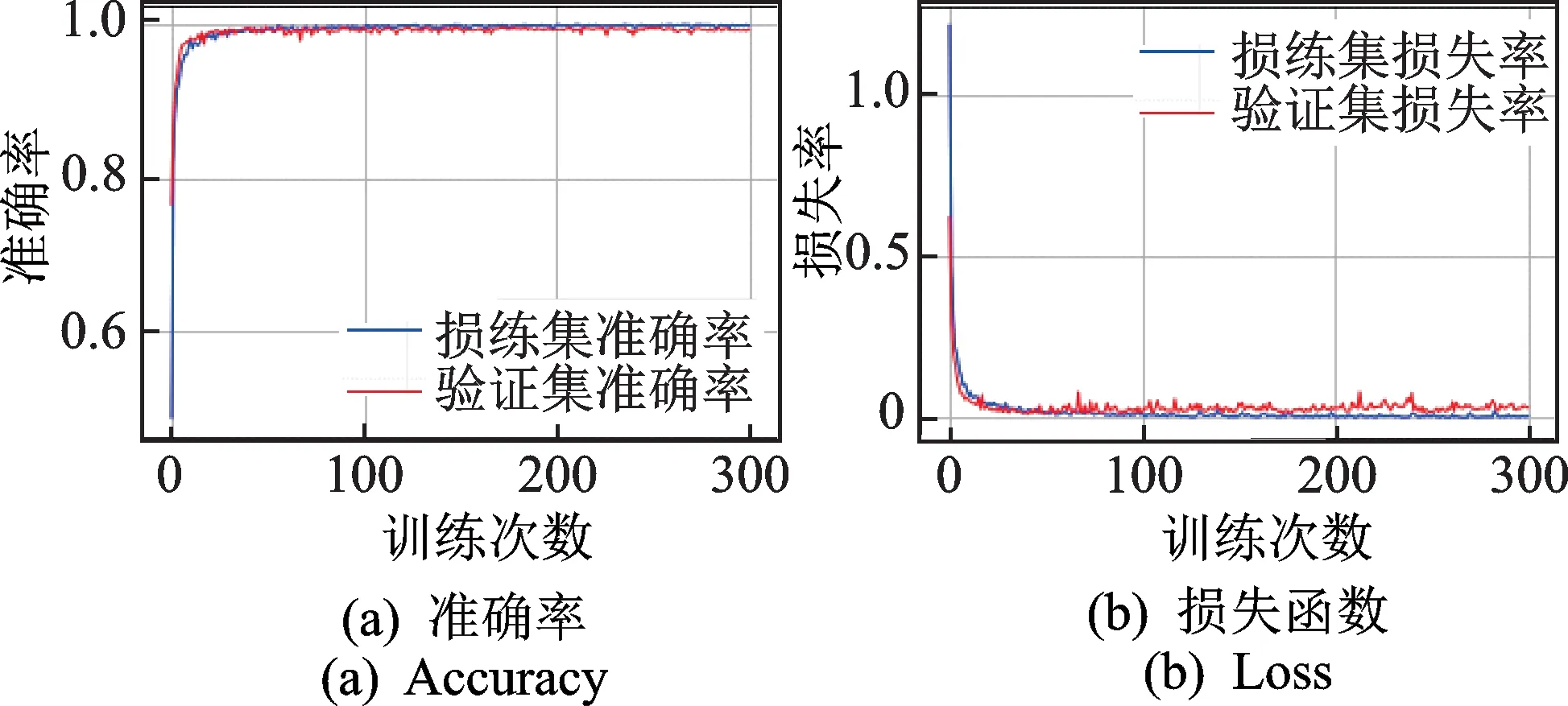

3.4.1 单故障

将表2 中的4 种单故障下64×64 的频谱图输入网络模型,得到其准确率与损失函数分别如图5(a,b)所示。由图可见,在SCGAN 模型上,经过300 次迭代,4 种单故障准确率平均值达到99.67%,损失函数稳定在0.02。

图5 单故障分类结果Fig.5 Single fault diagnosis result

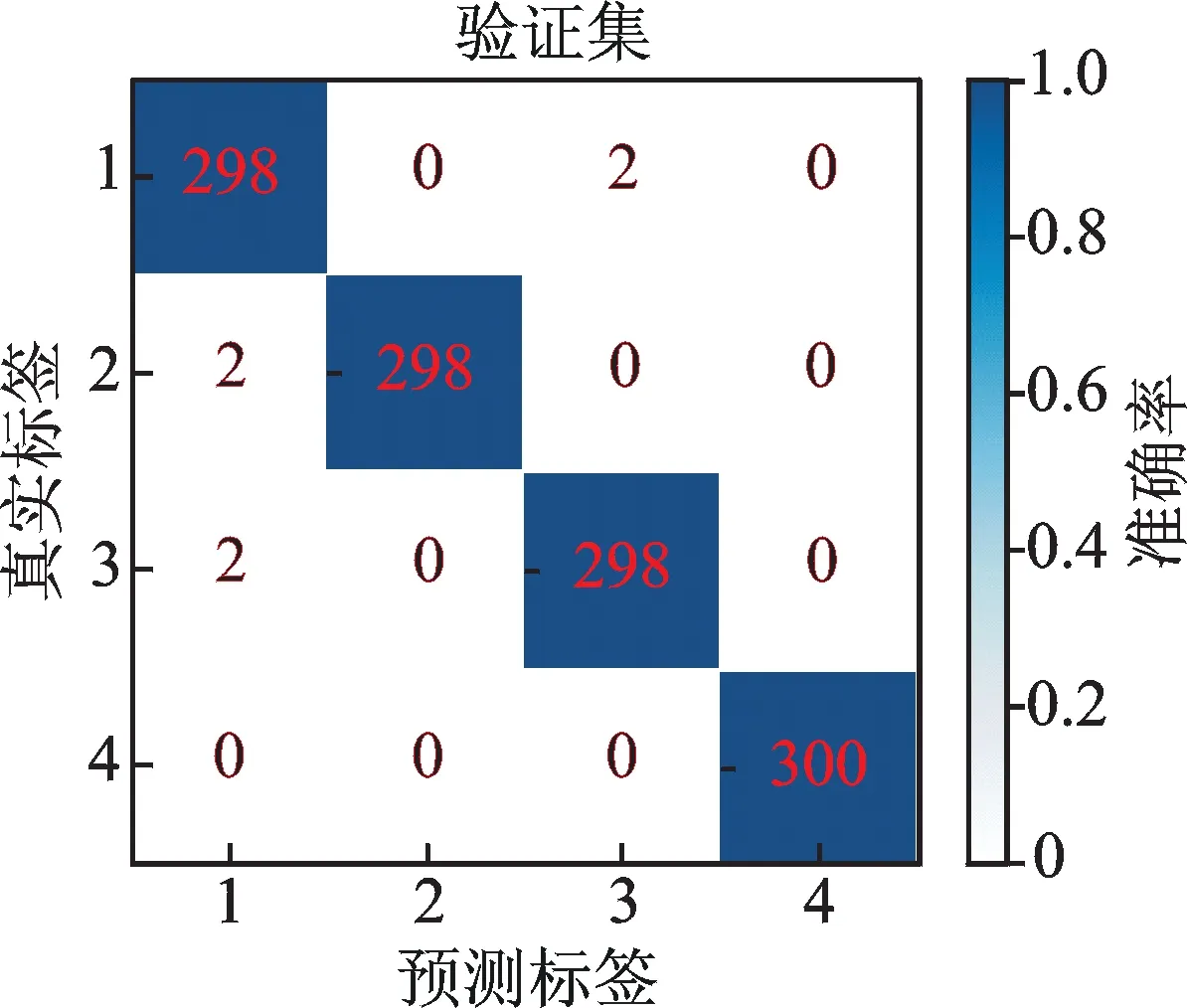

通过图6 所示的混淆矩阵可以清晰地看出预测值与真实值之间的关系。其中横坐标1~4 对应表1中的4 种单故障,行代表实际类别,列代表预测值。由图可以看出第1 行属于类别1 的样本有299 个被正确分到了第1 类,1 个被错误分到了第3 类;同理,第2 行属于类别2 的样本有298 个被正确分到第2类,2 个被错误分到了第1 类。

图6 单故障验证集混淆矩阵Fig.6 CNN Validation confusion matrix

3.4.2 复合故障

表2 中4 种复合故障64×64 的频谱图在网络模型上的表现如图7(a,b)所示,准确率平均值达到了99.5%,判别器损失稳定在0.03。

图7 复合故障分类结果Fig.7 Compound fault diagnosis result

图8 为表2 中4 种复合故障的混淆矩阵,每种类别被预测错误的标签最多不超过2 个。由图6、图8可以看出,不论是单故障还是复合故障,SCGAN 模型都可以有效地进行区分。

图8 复合故障验证集混淆矩阵Fig.8 SCGAN Validation confusion matrix

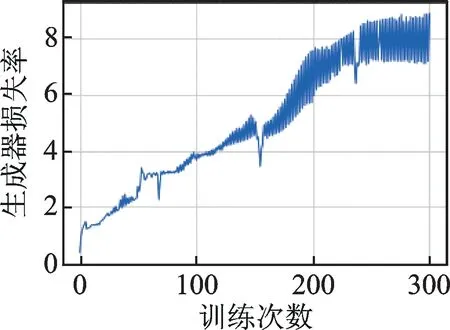

在经过GAN 的训练优化后,模型识别的精度以及收敛效果都有了明显的改善。与文献[7]相比,验证集的准确率提高了1.49%,损失函数下降了9.1%。表1 中8 种故障同时训练时生成器的损失函数如图9 所示。在训练150 个回合后,由于判别器已获得较强的识别能力,无法继续给G 有效的指导,导致生成器损失函数出现爆炸的现象。

图9 SCGAN 生成器损失函数Fig.9 SCGAN generator loss function

4 模型性能检验与对比

4.1 泛化能力

考虑到实际工况中噪声的影响,为了验证模型的泛化能力,选取Prognostics and Health Management Society(PHM 协会)2009 年国际竞赛的全套齿轮箱数据集中主轴频率分别为40 和50 Hz 的磨损、断齿的故障齿轮对本次试验采集到的4 种单故障齿轮数据进行替换,制成混合样本集,见表4。每种类型故障同样共计1 000 张特征图,使用已经训练好的模型进行测试,每种图谱进行3 组试验,表5 中精确度代表8 种故障在验证集上诊断精度的平均值。

表4 选取PHM 数据集规格Tab.4 PHM data set parameters

表5 混合样本集精确度Tab.5 Training epoch and accuracy %

由表5 看出,分别对3 种类型的特征图进行100,300 和500 次的训练并测试,使用已经训练好的模型在进行样本融合后的测试集上进行特征识别分类,也可以取得满意的诊断效果。

4.2 相似模型对比

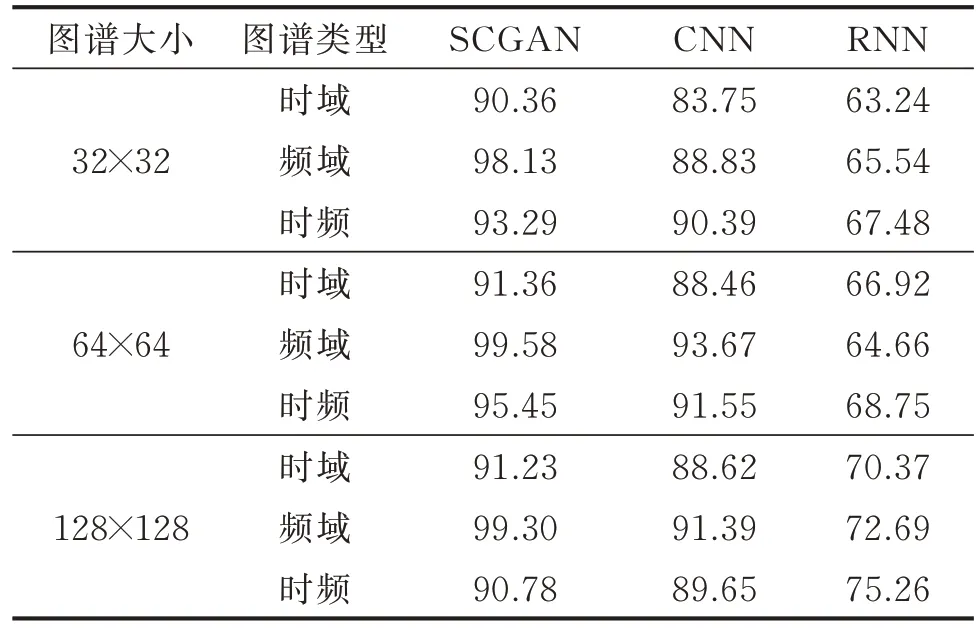

为了进一步验证SCGAN 模型对于齿轮箱故障诊断的效果,将其与CNN 和RNN 网络模型进行对比,如表6 所示,表中精确度仍为8 种故障平均值。

表6 对比了样本集不同种类、不同输入尺寸、不同网络模型之间对于齿轮箱混合轮系复合故障诊断的效果,表中的准确率为300 次训练的平均值。SCGAN 模型在诊断精度与收敛速度上优于其他模型,在测试集上最高可达99.58%的准确率,与文献[6]中的轴承复合故障相比提高了15%,与文献[8]中的轴承齿轮复合故障相比提高了0.11%。

表6 各模型之间准确率对比Tab.6 Comparison of accuracy between models%

5 结论

1)提出一种半监督卷积对抗神经网络模型,该模型能够有效地对齿轮单故障与复合故障进行特征识别与故障诊断。

2)利用半监督学习模型,获得了比有监督模型更强的分类能力,在其他样本集上该模型也取得了较好的诊断效果,证明其具有良好的泛化能力。

3)通过与其他方法进行对比,证明了笔者提出的SCGAN 模型提高了分类器的能力,获得更优的收敛速度与诊断精度。

4)对比了不同的网络模型对于单故障与复合故障的诊断效果,在SCGAN 模型上获得最高99.58%的诊断精度。