电机牵引振动对地铁转向架构架疲劳的影响*

王秋实,周劲松,肖忠民,宫 岛,王腾飞,李炳劭,韩兴晋,张展飞

(1.同济大学铁道与城市轨道交通研究院 上海,201804)

(2.南洋理工大学机械与航空航天工程学院 新加坡,639798)

1 问题的引出

轨道车辆在运行过程中受到十分复杂的激励。这些激励除了来自车辆外部的轨道不平顺、车轮不圆等,还来自车辆内部的电机牵引、制动等[1-3]。大量文献都有提及电机吊挂座附近区域出现多处疲劳失效,并认为这与局部弹性振动有关[4-6]。安琪等[7]采用静力学的方法对牵引电机振动载荷对构架疲劳强度的影响进行了研究,结果表明电机吊座附近区域的应力主要受电机垂向振动载荷影响较大。夏张辉等[8]对电机悬挂系统进行解耦优化,提高了电机悬挂系统的隔振效果,从而降低对电机吊座的疲劳损伤。

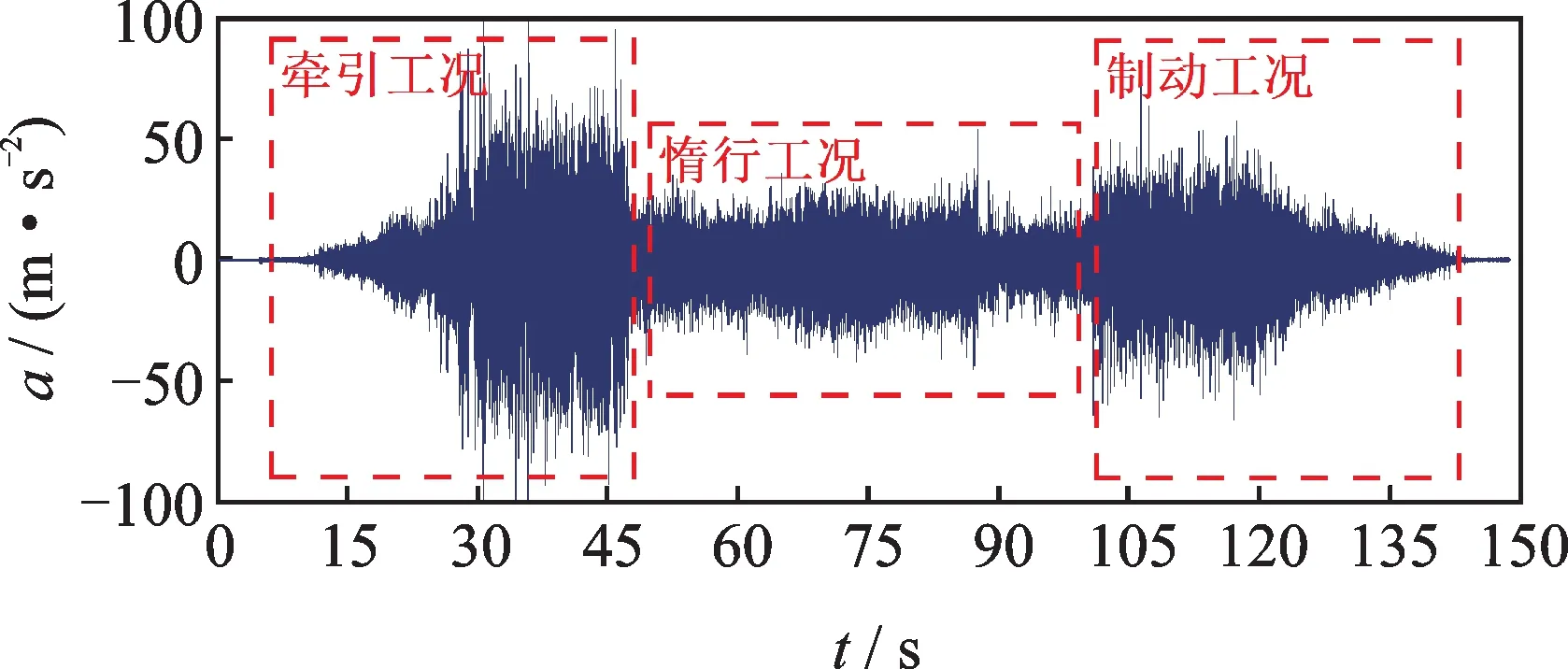

图1 为某城市地铁从A 站到B 站实测的电机加速度振动时域信号。可以看出,车辆先后经历了“牵引—惰行—制动”等工况。其中,牵引工况包含了启动工况和额定工况。在大量已有的构架疲劳设计方法中,启动工况时常被考虑为超常载荷工况而非疲劳载荷工况,导致启动工况对构架疲劳寿命的影响被遗漏[9-11]。针对此问题,文献[12]指出,在任何疲劳损伤的分析中,都有必要考虑载荷的应用次数。对于地铁这一类频繁启动的运营车辆,其在相同运营里程下的启动频次与中长距离运输的高速动车组有显著不同[13]。已有研究表明,一般启动牵引所致的载荷幅值往往都偏大,而载荷幅值的增加对疲劳损伤的贡献呈指数增长[14-16],故开展电机牵引振动(含启动工况)对疲劳寿命的影响具有重要的工程意义。

图1 某地铁从A 站到B 站电机垂向振动加速度信号Fig.1 Vertical vibration acceleration signal of a subway traction motor from station A to station B

该线路实测电机振动信号是受电机运转、轨道不平顺等因素影响后的综合振动。因此,笔者以电机工作状态作为唯一变量因素,旨在研究电机牵引振动对构架疲劳寿命的影响。另有研究表明,电机的纵向振动对构架的疲劳损伤贡献极小[7],故笔者不对电机的纵向振动展开研究。

以某地铁车辆转向架构架为研究对象:首先,建立构架仿真模型,并对其进行固有频率与模态振型的有限元计算(finite element method,简称FEM);其次,将计算结果与实验模态分析(experimental modal analysis,简称EMA)结果进行对比,以验证仿真模型的正确性;然后,通过扫频计算,以分析构架对于电机横、垂向振动激励下的动态特性,并获得电机振动加速度与动应力响应的传递关系;最后,截取频率在1 300 Hz 以内的实测电机加速度振动信号作为输入条件,求解出构架局部的动应力响应功率谱密度,对比分析电机在牵引工况和惰行工况下的随机振动对构架疲劳寿命的影响。

2 模型的建立与验证

2.1 有限元模型

基于Hypermesh18.0 建立该地铁转向架构架有限元模型。其中,电机安装座、齿轮箱安装座以及部分横梁结构采用四面体实体单元,其余侧梁、筋板等采用二维壳单元,并保留了大量结构细节。实体、壳单元数分别为286 492 和102 839,节点数依次为63 996 和101 933。系统坐标系定义如下:车辆的前进方向为x轴(纵向);y轴为水平面且垂直于x轴(横向);z轴垂直于水平面(垂向)。

根据振动结构模态分析理论,对构架系统的模态特征进行求解。对于转向架构架结构来说,阻尼比一般为0.01~0.1[17],可忽略阻尼比对固有频率的影响,故无阻尼多自由度系统自由振动的微分方程可表示为

设式(1)的特解为

其中:M为质量矩阵;K为刚度矩阵;u为位移矢量;φ为一个n阶特征向量;ω为对应于φ的特征值;t为时间;t0为由初始条件确定的常数。

将式(2)代入式(1),解得式(3)。计算结果为(ω1,φ1),(ω2,φ2),…,(ωn,φn)。参数ω1,ω2,…,ωn表示系统的固有频率,特征向量φ1,φ2,…,φn表示系统的模态振型。

2.2 模态测试

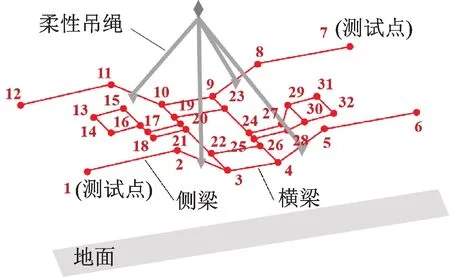

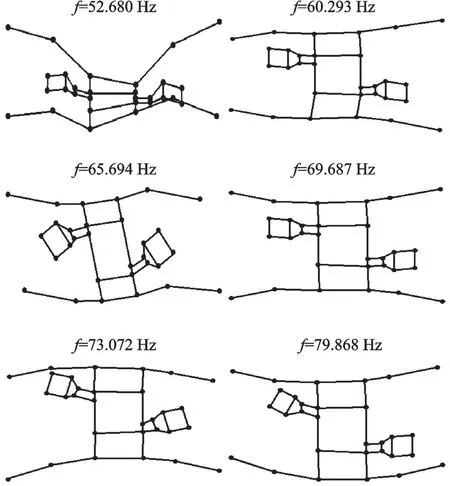

为验证仿真模型的正确性,对构架进行实验模态测试与分析。如图2 所示,采用柔性吊绳使转向架悬挂脱离地面,其约束状态可视作自由状态。在位置点1 和7 粘贴三向压电式加速度传感器作为响应测试点。采用锤击法对构架进行实验模态测试,锤击点布置在构架的30 个关键几何位置,产生的信号通过机箱完成采集。经计算分析,部分模态振型如图3 所示。

图2 转向架构架模态测试Fig.2 Modal test of bogie frame

图3 转向架构架模态分析结果Fig.3 Modal analysis results of bogie frame

2.3 分析与验证

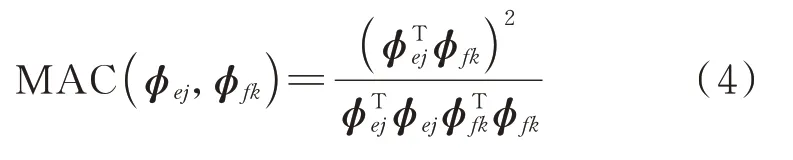

采用模态置信矩阵(modal assurance criterion,简称MAC)对理论振型与实测振型的相关性进行如下计算

其中:φej为有限元分析结果的第j阶模态振型向量;φfk为模态测试结果的第k阶模态振型向量。

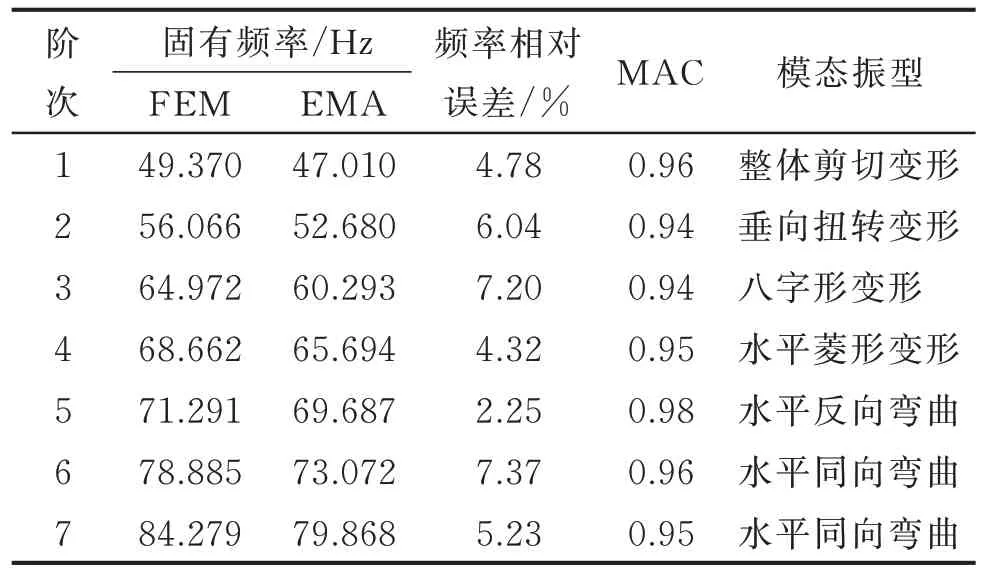

MAC 计算值越接近于1,表示两振型的相关程度越高。其相关性计算结果如表1 所示(刚体模态略去),各阶模态振型所对应的固有频率,其理论计算结果与实验测试结果误差较小(最大误差为7.37%),验证了所建有限元模型的准确性。

表1 有限元模态分析结果和实验结果Tab.1 Modal analysis results of FEM and EMA

3 随机振动分析

转向架构架疲劳寿命的计算与校核方法主要有基于静应力和动应力的方法。文献[12,18]等强度设计标准为静应力的分析方法,该方法虽简单实用,但是忽略了共振疲劳的影响。基于动应力的方法主要有准静态法、时域法和频域法。

1)准静态法仅适用于分析加载频率远离结构固有频率的工程问题,通过应用单位载荷作用下的准静态响应系数与随机载荷谱得出评估点动应力响应。

2)时域法是通过输入随机载荷时谱,应用模态叠加法或者直接积分法得到各点的动应力响应。在处理较长的时间历程时,采用时域的方法需要占用大量的运算时间与储存空间。

3)频域法将时域信号的自相关函数经傅里叶变换得到频域内的功率谱密度函数(power spectral density,简称PSD),以此作为输入条件,结合频响函数矩阵,求得构架某节点的动应力响应功率谱密度。

由于线路全程(约25 km)的载荷时域信号较长,采用时域法很难完成分析,故笔者选择频域分析方法。

3.1 功率谱密度的获得

工程上通常把轨道车辆的振动过程视为广义平稳随机振动过程。时域信号q(t)的自相关函数Rqq(τ)取决于时间差τ=t2-t1,且与功率密度谱Sqq(ω)为傅里叶变换对

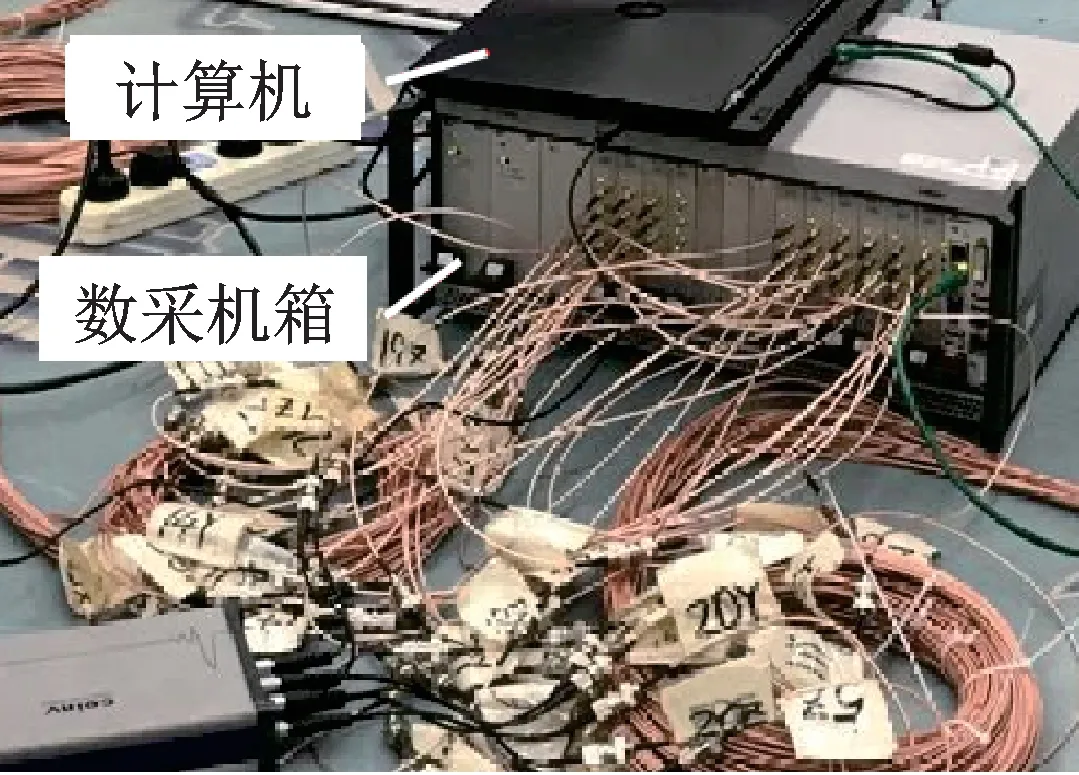

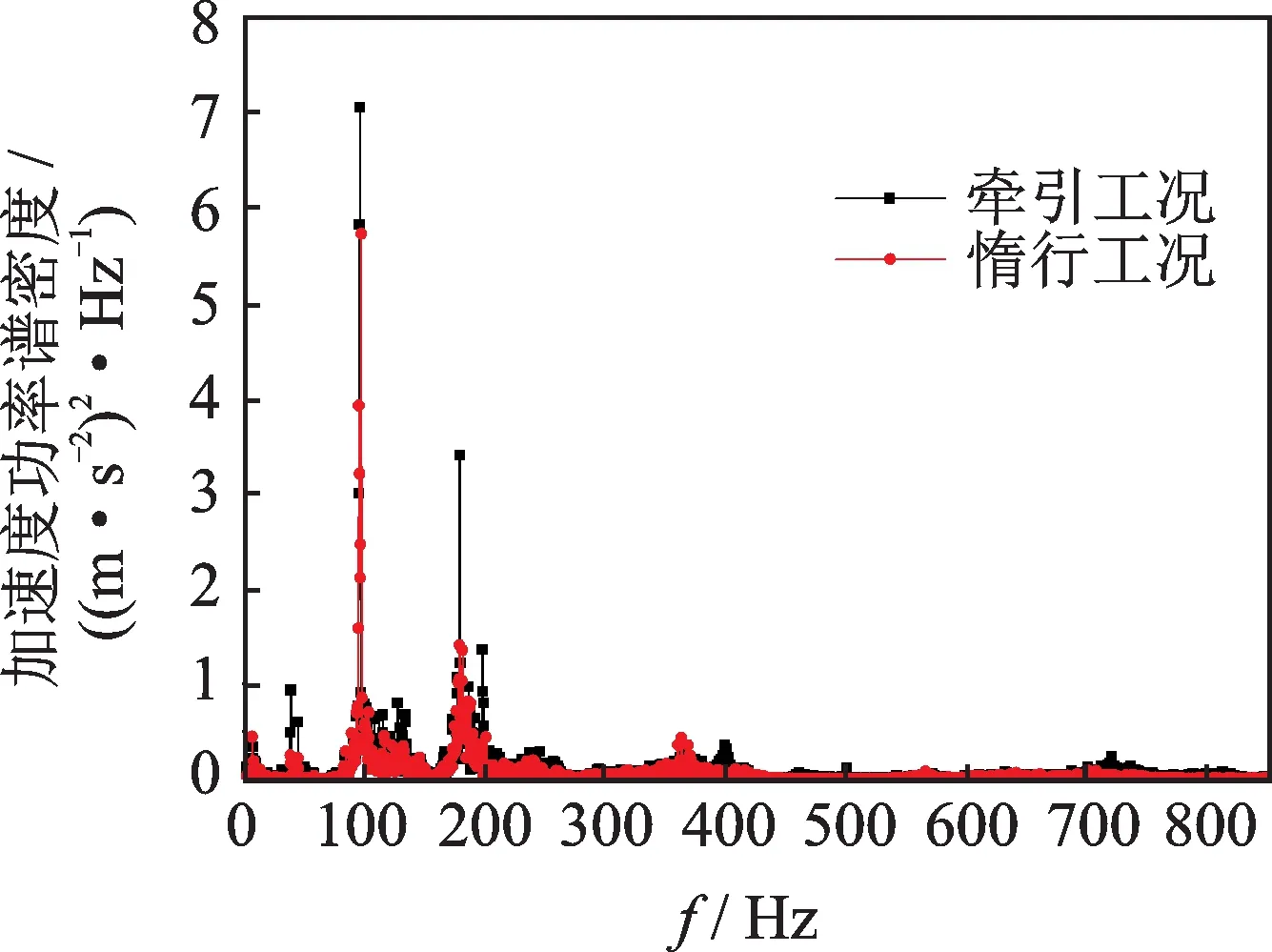

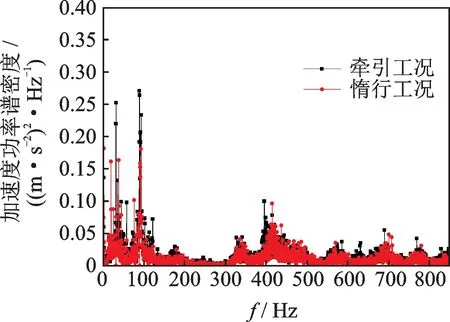

在某地铁运营线上,通过粘贴压电式加速度传感器(图4)与数采机箱(图5),测得牵引电机的垂向与横向加速度振动信号,包含电机在牵引与惰行工况时的振动信号。因此,分别截取牵引工况与惰行工况下的加速度振动信号,经转换后获得加速度功率密度谱,如图6、图7 所示。

图4 牵引电机加速度测点Fig.4 Acceleration measuring point of traction motor

图5 数字采集机箱Fig.5 Digital acquisition chassis

由图6、图7 可以看出,PSD 表征了该随机振动过程中,牵引电机振动能量主要分布在250 Hz 以内,以垂向振动为主,横向振动幅值相比垂向振动幅值小了一个数量级。牵引工况时,垂向峰值最大值为7.041,横向峰值最大值为0.270;惰行工况时,垂向峰值最大值为5.720,横向峰值最大值为0.181。可知,牵引工况下,电机的振动明显增强。

图6 电机垂向加速度功率密度谱Fig.6 PSD of motor vertical acceleration

图7 电机横向加速度功率密度谱Fig.7 PSD of motor horizontal acceleration

3.2 理论分析

由振动理论可知,将加速度作为随机振动输入条件的方法有定点激励法与相对运动法。定点激励需要将电机加速度转换为绝对力或者力矩再进行施加,而目前没有较好的针对刚性连接电机的绝对激励力识别的方法。

相对运动法则是通过在载荷激励点进行全约束,并在整体系统上施加一个加速度场,以实现构架与电机激励点之间相对运动的模拟,即等效于载荷激励点以所施加的加速度场同等大小的加速度进行振动。笔者采用相对运动法,直接使用实测电机加速度振动信号作为激励条件,定性分析电机振动对构架结构疲劳强度的影响。

根据随机振动谱分析理论,构架上某点的应力功率谱密度矩阵[19-20]可表示为

其中:H(fσ)为应力频响函数矩阵;(f)为H(fσ)的共轭复数;(f)为H(fσ)的转置;Gσ(fσ)为动应力单边功率谱密度;G(fa)为加速度单边功率谱密度。

对于构架上某点的动应力响应输出与电机振动加速度输入之间的频响函数矩阵,可通过有限元计算方法求得。

3.3 振动特性分析

应用ANSYS14.0 随机振动分析模块对构架进行振动特性分析。根据相对运动法理论,对电机质心进行x,y,z方向的约束,并在构架系统分别施加+y,+z方向单位幅值的正弦加速度场进行扫频,范围设在0~1 300 Hz。

图8 为扫频结束后输出的动应力均方根(root mean square,简称RMS)σRMS的云图。选取动应力均方根主要集中区域的3 个节点作为关键点P1,P2,P3进行分析。关键点P1位于电机吊挂座的下侧螺栓安装座过渡圆角处;关键点P2位于电机安装座根部(与横梁圆角结合处);关键点P3位于构架侧梁下底板中部(与构架横梁圆角过渡处)。

图8 转向架构架应力均方根云图Fig.8 RMS stress cloud diagram for bogie frame

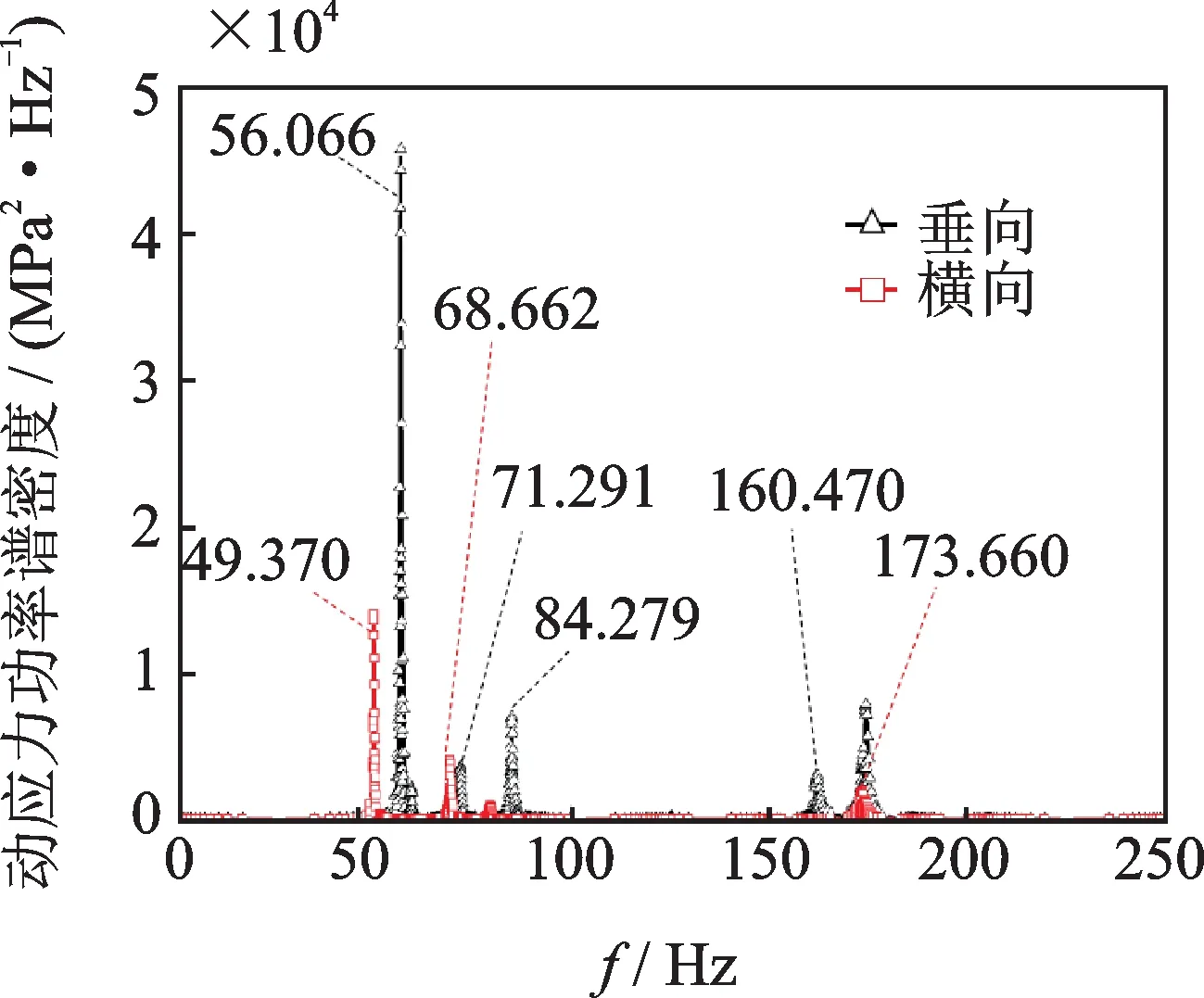

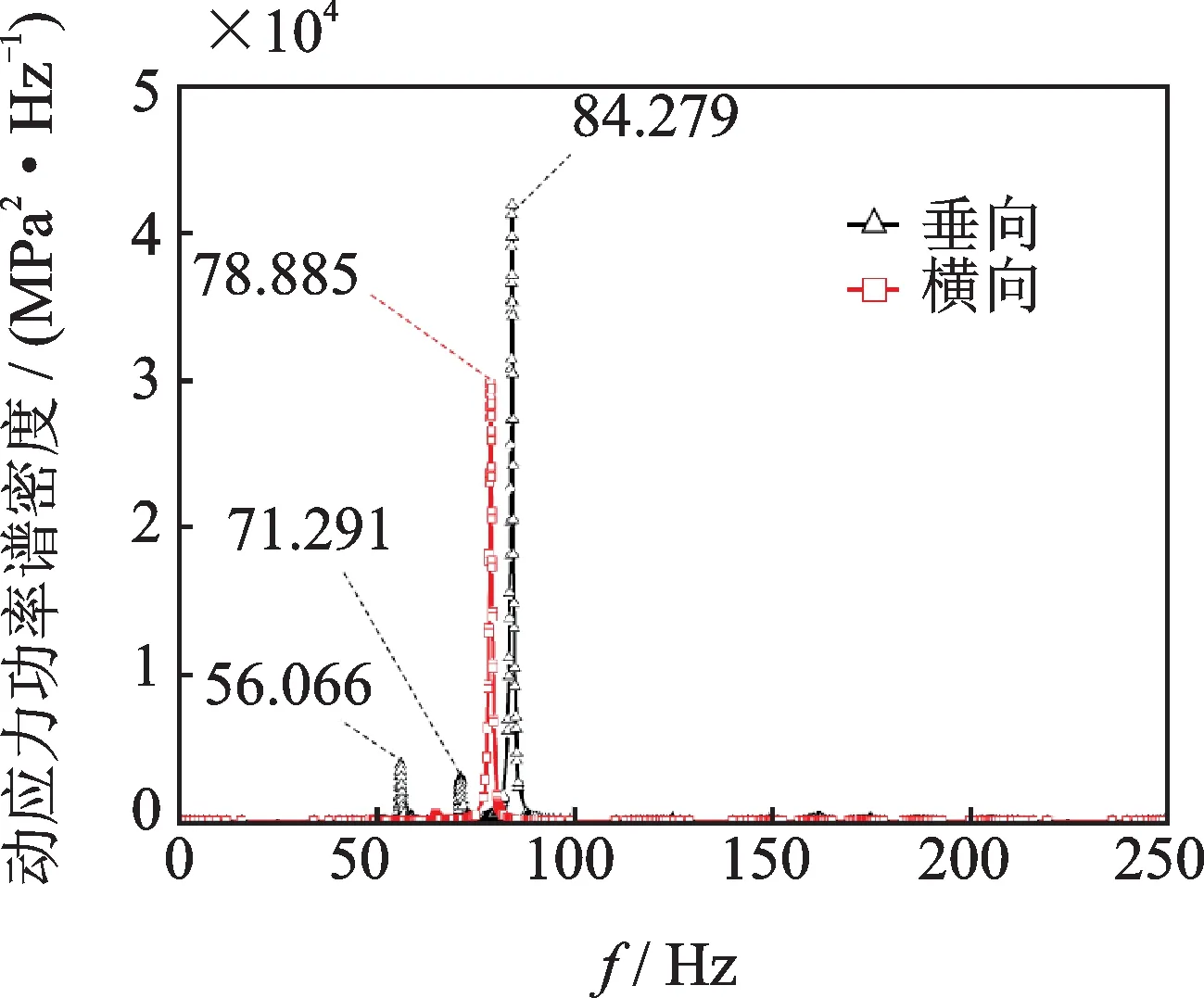

分别提取P1,P2,P3在+y和+z方向扫频载 荷激励下的动应力响应进行分析(能量主要集中在250 Hz以内)。由图9~11可知,构架的第2 阶(56.066 Hz)、第7 阶(84.279 Hz)模态受电机垂向振动而产生较大振动;构架的第6 阶(78.885 Hz)模态受电机横向振动而产生较大振动。

图9 P1点在单位幅值正弦载荷作用下的应力响应Fig.9 Stress response of interest point P1 under unit amplitude sinusoidal load

图10 P2点在单位幅值正弦载荷作用下的应力响应Fig.10 Stress response of interest point P2 under unit amplitude sinusoidal load

图11 P3点在单位幅值正弦载荷作用下的应力响应Fig.11 Stress response of interest point P3 under unit amplitude sinusoidal load

总结各关键点共振模态可以发现,距离电机越近的节点(与电机距离为P1<P2<P3),发生共振的模态阶数明显更多(共振频率数量为P1>P2>P3),这说明电机牵引振动对构架的影响主要为局部弹性共振。因此,定性地分析构架结构对于电机横、垂向振动激励下的振动特性可为车辆局部结构抗疲劳设计提供参考。

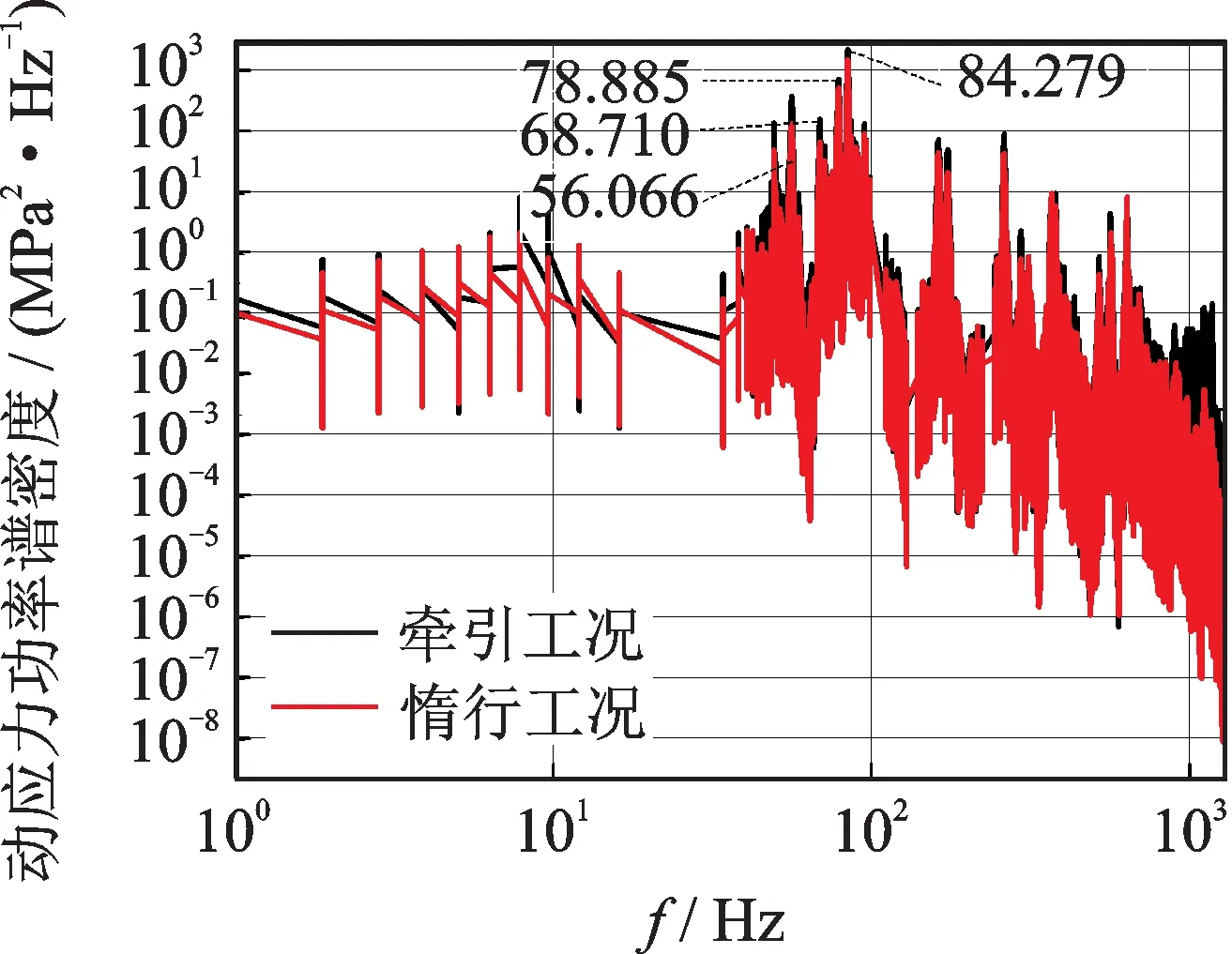

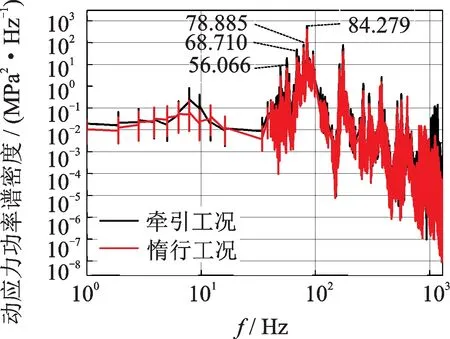

3.4 构架关键点随机振动分析

根据图6、图7 所示的实测横向、垂向加速度振动信号,采用上述方法求解实际运行中构架随机振动响应的动应力功率谱密度。提取关键点P1,P2,P3在牵引工况与惰行工况下的动应力响应,绘制双对数功率谱密度,如图12~14 所示,计算结果如表2所示。

表2 关键点动应力响应的部分峰值与频率Tab.2 Peak and frequency of dynamic stress response of the key point

图12 关键点P1动应力响应Fig.12 Power density spectrum of P1 dynamic stress response

结果表明,在牵引和惰行工况下,关键点P1,P2,P3的主频率一致。构架的振动能量主要集中于第7阶(84.279 Hz)、第6 阶(78.885 Hz)模态,对构架疲劳损伤贡献较大。由振动特性分析可知:第7 阶模态受电机垂向振动所激起;第6 阶模态受电机横向振动所激起。因此,构架疲劳强度设计中,电机的横向振动对构架疲劳寿命的影响同样不可忽视。

图13 关键点P2动应力响应Fig.13 Power density spectrum of P2 dynamic stress response

图14 关键点P3动应力响应Fig.14 Power density spectrum of P3 dynamic stress response

4 疲劳损伤与寿命计算

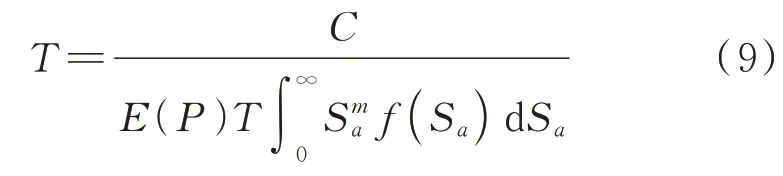

对于频域的振动疲劳损伤计算,采用基于频域统计的谱密度方法。按照Miner 线性累积损伤理论,疲劳损伤计算式[21-22]表示为

其中:D为疲劳累积损伤;E(P)为单位时间内的峰值数量,可通过功率谱密度的二阶谱矩m2、四阶谱矩m4求得;T为时间;C,m为S-N 曲线参数;Sa为某应力范围;f(Sa)为某应力范围的概率密度。

对于宽带信号,应力范围的概率密度f(Sa)计算采用Dirlik 公式的计算方法较为可靠[23]。

提取3.4 节中计算所得关键点P1,P2和P3的动应力响应,并导入MSC Fatigue 分析软件进行寿命计算。由于关键点P1,P2和P3均属于母材区域,参照BS 7608—2015 焊接结构疲劳分析标准,选定S-N 曲线等级为B,对参数进行设置[24]。设损伤极限为1,按照式(9)对构架进行了寿命计算

计算结果如表3 所示。惰行工况下,考虑频率在1 300 Hz 以内的振动时,关键点P1的疲劳寿命为9.26×105h;牵引工况下(含启动工况),寿命为3.78×103h。关键点P1的疲劳寿命减少了99.59%,关键点P2的疲劳寿命减少99.66%,关键点P3的疲劳寿命减少99.19%。相比惰行工况,牵引工况下的构架关键位置的疲劳寿命大幅减少。地铁构架设计需要充分考虑电机牵引振动对疲劳寿命的影响。

表3 牵引工况与惰行工况下的疲劳寿命Tab.3 Comparison of fatigue life under traction condition and idle running condition

5 结论

1)电机牵引振动作用下,构架疲劳强度薄弱位置位于电机吊挂座的下侧螺栓安装座过渡圆角处、电机安装座根部(与横梁圆角结合处)以及构架侧梁下底板中部(与构架横梁圆角过渡处)。

2)构架的第6、第7 阶模态对构架的疲劳损伤贡献较大。其中:第7 阶模态受电机垂向振动所激起;第6 阶模态受电机横向振动所激起。因此,在构架抗疲劳设计中,电机垂向振动和横向振动对构架疲劳寿命的影响均不可忽视。

3)相比于惰行工况,牵引工况下(包含启动工况时)的构架疲劳寿命大幅减少,对疲劳寿命的影响较大。因此,地铁构架设计需要充分考虑电机牵引振动对疲劳寿命的影响。