基于PLC的铁路信号机房焊接机器人控制系统设计

秦俊非,毕江海,王继军*,郑 军,周浩祥

(1.中铁建电气化局集团第一工程有限公司,洛阳 471000;2.中国铁建电气化局集团有限公司,北京 100020;3.浙江大学台州研究院,台州 318000)

0 引言

近年来,随着铁路“四电”工程全面展开,电气化与智能化地建设铁路信号机房已经成为了信号工程中的重要环节[1~3]。铁路信号机房装有大量通讯设备,采集和传输的数据量较大,并且通讯设备时刻保持与高速行驶列车以及车站之间进行数据信息交互,因此铁路信号机房通讯性能的稳定性直接影响整个铁路运行系统。在信号机房中众多通讯设备是依靠线缆进行数据传输,然而目前大量线缆的排线、布线以及焊接工序都是依赖人工来完成。由于焊接工作量较大,即便施工人员在每根线缆上都套装对应的喷码管,在长时间焊接过程中也极其容易出现错误。不仅如此,在标准的铁路信号机房中组合柜之间的距离比较窄小,施工人员很难在如此狭小的空间里完成各项工序。此外,施工人员易受外界环境以及自身状态和经验的干扰,在焊接过程中可能会存在虚焊等情况,从而直接影响了整个信号机房的通讯性能。

针对上述问题,研制了一套智能化的焊接机器人,替代人工进行自动焊接并且能够达到焊接速度快以及质量高等要求。本文使用三菱Q03UDVCPU PLC作为主控模块[4,5],以GX Work 2编程软件作为开发平台,设计了焊接机器人的远程控制系统,并设置HMI触摸屏界面[6],能够对焊接过程进行实时监控、数据交互、参数修改以及在线控制[7~9],从而安全、准确和高效地完成各项焊接工序。

1 焊接机器人系统设计方案

1.1 焊接机器人系统结构

焊接机器人系统主要由视觉检测模块、多功能线缆处理平台、焊接机械臂、取线机械臂以及AGV等部分组成。多功能线缆处理平台如图1所示,其主要包含了伺服电机、步进电机、触碰开关、压线块、牵引齿轮、送线夹子、扭线机以及剪线刀片;视觉检测模块主要包括智能视觉相机、红外测距传感器和丝杆滑台。焊接机器人系统主要结构功能如下所示:

图1 多功能线缆处理平台结构图

1)智能视觉相机:选取焊接板与转接板的特征信息进行标定并采集相应图像信息,通过视觉处理软件对采集的图像进行深度分析,可以准确获取每个端子的相对偏移坐标以及偏移角度。

2)红外测距传感器:对焊接板与转接板的实际位置进行测距,分别测得平台与对焊接板以及与转接板之间具体的距离值。

3)多功能线缆处理平台:通过Q03UDVCPU PLC可编程控制器对柔性线缆进行送线、剪线以及扭线处理。

4)焊接机械臂:选用六轴机械臂并设计正交四夹头装载在机械臂上,能够快速和准确地完成对柔性线缆夹取、固定以及焊接等动作。

5)取线机械臂:同样采用六轴机械臂但将臂前的夹头设计成平行四夹头,从而使机械臂更加灵活且稳定地对柔性线缆进行取线、放线以及送线。

6)AGV:对信号机房进行激光扫描并对现场地图进行建模以及焊接站点定位,通过远程操作软件控制AGV的顶升以及智能搬运。

1.2 自动控制系统流程

焊接机器人自动控制系统采用三菱Q03UDVCPU PLC作为控制器,并通过人机交互界面对PLC进行控制,具体控制流程如下所示。首先进行视觉检测,由于智能视觉相机装载在焊接机械臂上,通过不断控制焊接机械臂能够对信号组合柜上的转接板和焊接板进行详细定位,采集到转接板和焊接板的平面坐标,并打开红外测距传感器通过移动丝杆滑台获取多功能线缆处理平台与转接板以及焊接板之间的距离值,将这些信息发送至PLC中进行模块化编程;再由PLC发送指令控制取线机械臂从转接板卡槽中取线,利用平行四夹头对线缆进行拉直,并送至多功能线缆处理平台;然后PLC通过在平台上驱动伺服电机以及步进电机对线缆完成定长、剪线、剥线和扭线处理;PLC根据智能视觉相机采集的平面坐标以及红外测距传感器测得的距离值计算出焊接点坐标,并与焊接机械臂进行信息交互;PLC控制穿线电机运动,线缆从导线气缸夹爪中穿出,并穿至焊接板焊接端子上,并控制压焊电机进行焊接工序。当该组合柜中的所有端子排都焊接完成后,PLC控制AGV顶升将焊接机器人送至下个组合柜,重新开始视觉检测,循环整个焊接流程。

2 系统硬件设计

焊接机器人控制系统的硬件结构如图2所示。该系统使用三菱Q03UDVCPU PLC可编程控制器作为主控模块,电源模块型号为Q61P,采用三菱触摸屏GS2107-WTBD进行人机界面设计。三菱Q03UDVCPU PLC最多可以扩展7个主基板,目前选用的主基板为Q38B。系统具体使用了8台HG-KR23J高惯性伺服电机,分别用来控制焊接机械臂、取线机械臂和平台的横、纵轴移动,以及对焊接机器人和平台的整体升降进行控制。系统还包含3台DM422步进电机,分别是送线电机、穿线电机和压焊电机。该系统总计使用了11个气缸,PLC利用继电器控制电磁阀,通过DO信号从而对气缸的闭合以及打开进行控制,并且根据DI信号来采集气缸当前工作状态。PLC通过TCP/IP协议与焊接机械臂、取线机械臂、AGV以及智能视觉相机进行信息通讯,分别发送给焊接机械臂以及取线机械臂的目标坐标点,读取AGV的运动状态以及位置坐标信息,并且接收到智能视觉相机反馈回来的每个端子的相对偏移坐标以及偏移角度。该系统具体使用的硬件信息如表1所示。

图2 控制系统的硬件结构图

表1 控制系统的硬件参数

3 控制系统软件设计

焊接机器人控制系统主要由三菱系列PLC可编程控制器、触摸屏监控以及PC远程操作端组成。焊接机器人中的PLC控制软件程序采用模块化进行设计,包含了视觉检测模块程序、AGV程序设计、多功能线缆处理平台程序以及触摸屏模块程序。

3.1 视觉检测模块程序设计

视觉检测模块是焊接机器人进行精准焊接的重要保证。视觉检测流程如图3所示。视觉定位包含转接板定位以及焊接板定位两部分。由于受纵深方向对相机视觉的影响,转接板及焊接板的定位均由粗定位和精定位组成。通过视觉粗定位得到转接板或焊接板的测距点相对于标准板测距点的偏移量,并通过PLC将上述偏移量补偿给桁架运行。转接板或焊接板的测距点应落在相对于标准板测距点附近,此时PLC读取测距传感器的测距值,并将该值同标准板测距值的偏差补偿给机械臂(纵深方向),机械臂定位后,启动视觉相机进行二次精定位。考虑到焊接板自身安装的切斜偏差对后续穿线的影响,焊接板需要三点测距,以计算单个焊接点的纵深方向位置坐标。

图3 视觉检测流程图

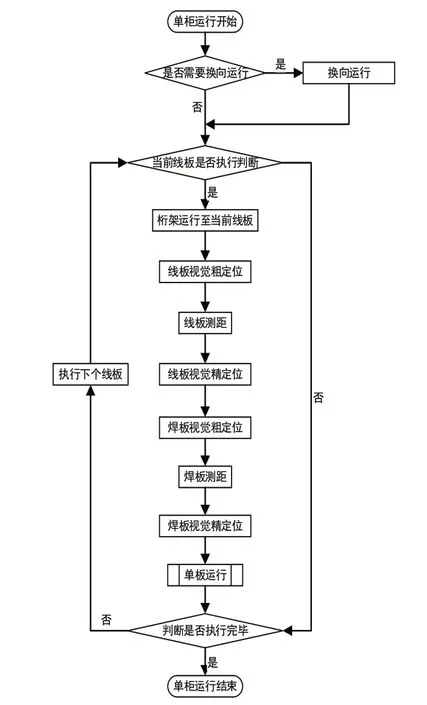

3.2 AGV程序设计

PLC通过WIFI接收PC下发的执行列表并将其转换成待执行数列。此数列包含AGV站号、转接板数列、焊接内孔数列等信息。PLC根据此数列信息判断当前工作需焊接的控制柜站点,并发送AGV至该站点的运行指令。待AGV托举焊接机器人至该站点后,程序触发机器人左右两侧的测距传感器读取,并通过相互比对,微调AGV的旋转角度,直到满足精度要求。上述机构的执行,均由后备电池供电,待完成站点定位后,装在焊接机器人左侧下方的供电缸伸出,触碰安装与控制柜辅助线架上的供电端子,此时系统接通动力电源,PLC下发辅助机械臂开机、启动指令,发送伺服驱动器使能命令等,上述流程完成后,程序转入桁架单柜运行部分。直到此站点焊接完毕后,PLC下发各执行件停机指令并切断动力电源,AGV重新托举焊接机器人至下个站点完成后续流程的作业,直到当前执行列表执行完毕后,AGV托举焊接机器人至预设的待机位并放下,当前作业完毕。AGV程序流程如图4所示。

图4 AGV执行流程图

3.3 多功能线缆处理平台程序设计

多功能线缆处理平台流程如图5所示。取线臂通过PLC下发的取线坐标对转接板上的线缆进行取线和捋线作业,并转移至多功能线缆处理平台上,完成剪线、剥线以及扭线等工序。取线臂再从平台上将成线转移至焊线臂上的导线气缸夹爪处。焊接臂根据PLC下发的焊接点坐标,运行至该坐标后,启动穿线电机运行,成线从导线气缸夹爪中穿出,并穿至焊接板焊接端子上。PLC控制压焊电机动作,将穿出的线丝压平后,启动焊锡作业。

图5 多功能线缆处理平台流程图

3.4 触摸屏模块程序设计

为了加强对焊接机器人控制系统的实时操作与监控,设计了一款HMI人机交互界面。采用三菱触摸屏GT Designer3软件进行编程设计,能够快速、有效和灵活地完成对HMI人机交互界面开发。通过HMI触摸屏模块连接到工业以太网交换机并将与PLC的IP地址设置在同一网段上,从而使HMI触摸屏模块与PLC之间进行信息交互。如图6所显,可以实时看到焊接机器人在焊接过程中整体运行状态以及相应参数。HMI触摸屏中的子调试界面包含了AGV选站大循环调试、转接板间外循环调试、转接板内部循环调试、多功能线缆处理平台调试、桁架换向调试以及整体调试等界面,从而可以对焊接机器人的整个焊接流程进行详细监控以及参数的可视化呈现。通过点击AGV调试、机械臂调试、测距传感器调试以及定位相机调试等界面能够单独控制各模块进行调试工作。

图6 HMI触摸屏界面图

为了优化施工人员在实际焊接过程中对焊接机器人的控制,通过点击HMI触摸屏中的运行参数设计按钮可以实时查询焊接机器人的运行状态参数,并且可以根据实际的焊接情况对相关运动参数进行快速修改,从而确保焊接机器人能够准确完成焊接工序。不仅如此,针对焊接机器人在焊接过程中突然发生故障报警并且可以快速查看故障信息,设计了模块报警设置界面。施工人员通过该界面能够清晰查看故障发生时间、当前机器运行所处工序以及发生故障时系统状态,从而可以有效缩短检修故障所需的时间并且能够降低因故障而造成的生产损失。

4 系统应用效果

为了验证焊接机器人控制系统的实际应用性能,选择在标准的铁路信号组合柜上进行焊接实验。图7为研制的焊接机器人控制系统实际样机。通过移动机械臂,利用智能视觉相机对同一块焊接板并且选择不同的桁架位置进行测试,测得的偏移值如表2所示。

图7 焊接机器人控制系统的样机实物图

通过表2可以发现对于不同的桁架位置,智能视觉相机检测偏差都在0.2mm以内,完全能够适用于实际的焊接。通过焊接实验可知,每根线缆的整个焊接工序需要20秒左右,焊接的效果如图8所示。所排焊的端子饱满程度非常高,几乎不存在虚焊情况。

表2 不同的桁架位置相机测得的偏移值

图8 实际焊接后的效果图

5 结语

针对铁路信号机房严重依赖人工进行焊接并且效率低下的缺陷,设计了一套基于PLC的焊接机器人控制系统。该系统利用视觉检测模块获取转接板和焊接板的偏移坐标和偏移角度并将信息传递给PLC控制器,通过控制AGV对焊接设备进行自动搬运,从而智能化地完成整个信号机房的焊接工作。用户可以通过HMI人机交互界面对焊接机器人的实时状态进行监测,以确保焊接机器人运行的安全性。该智能化焊接机器人系统使用软件与硬件相结合,从而能够完全替代人工进行焊接,并且焊接准确率高和焊接速度快。目前焊接机器人控制系统已经在标准化铁路信号机房得到了成功应用。