基于主动视觉的机械表面疲劳损伤裂纹检测

胡代弟,李锐君

(郑州西亚斯学院 电子信息工程学院,新郑 451150)

0 引言

在高精度制造业领域,各种制造业相关的机械设备零件经过长时间的使用、自然磨损以及外界环境恶劣等问题,导致机械表面出现损伤裂纹,逐渐演变成表皮脱落等严重损伤,严重时会引起机械设备的特性变化。损伤裂纹是机械设备出现故障以及发生重大事故的主要原因,定期对机械设备维护是延长设备寿命的主要手段,在维护过程中积极检测机械表面损伤裂纹,是保证机械安全的重要手段。一些相关学者提出了高精度的智能检测方法。

魏义敏[1]等人首先根据机械实际的受力情况,分别对不同的受力情况添加裂纹模式的影响因素,以此推导出不同裂纹的局部柔度系数。其次构建不同的裂纹模式弹性波的传递矩阵,经过不断训练,得出机器人表面疲劳损伤检测模型。在检测模型中输入相应数据,实现机械表面疲劳损伤裂纹检测。余波[2]等人首先在比例边界有限元法帮助下利用余弦得出惯性权重,以此完成数据寻优。其次通过灰狼优化算法反向学习加强优化效率,最后通过自适应阈值分割裂纹图片,并对图像去噪以及增强,以此实现机械表面疲劳损伤裂纹检测。张松林[3]等人首先建立损伤裂纹模型,并综合考虑噪声对损伤检测的影响,进而构建出损伤裂纹检测模型。以预测误差为目的计算出模型参数,最终经过训练完成损伤裂纹检测,实现机械表面疲劳损伤裂纹检测。

以上三种方法在对机械表面疲劳损伤裂纹检测的过程中,都采用的是被动视觉处理计算,导致图像位置检测精度不足,在增加检测时间同时,降低了损伤裂纹的检测精度。为了解决上述方法中存在的问题,提出基于主动视觉的机械表面疲劳损伤裂纹检测方法。

1 机械表面图像预处理

机械表面疲劳损伤图像的外界环境复杂,采集图像的设备由于存在光照角度以及光照不均等一系列问题,导致实际目标与真实图像之间存在各种干扰和噪声,为了加强机械表面裂纹的检测,需要提前对图像预处理。

1.1 图像的增强

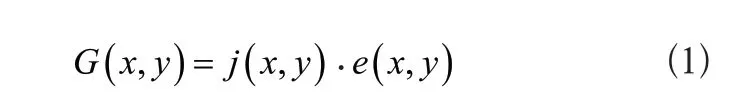

针对采集到的机械表面图像,为解决光照等原因首先增强图像对比度等,进而将图像和图像背景有效区别,假设机械表面为G(x,y),则图像的表达式如式(1)所示。

式(1)中,j(x,y)代表图像的入射光分量,e(x,y)代表图像的反射光分量。

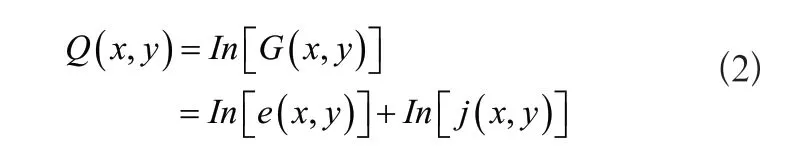

假设机械零件图像背景为Q(x,y),其表达式如式(2)所示。

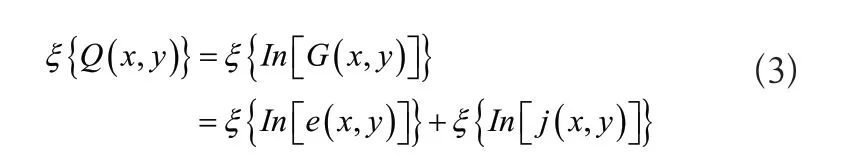

经过傅里叶变换[4]后可得出Q(x,y)的表达式如式(3)所示。

则机械图像与图像背景的傅里叶变换表达式如式(4)所示。

式(4)中,E(u,v)代表In[e(x,y)]的傅里叶变换,J(u,v)代表In[j(x,y)]的傅里叶变换。

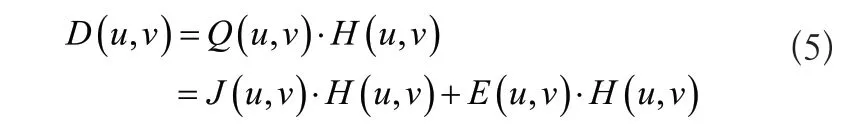

利用滤波函数处理Q(u,v),得出无噪声的傅里叶变换,其表达式如式(5)所示。

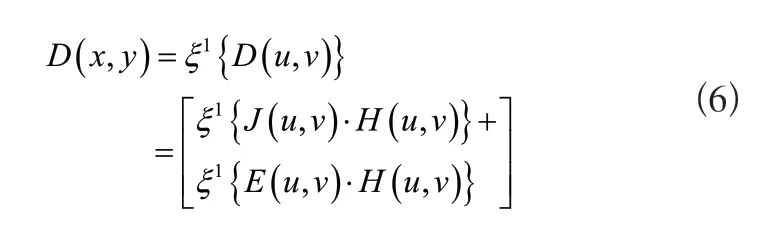

式(5)中,D(u,v)代表原始傅里叶变换经过滤波处理后的结果。将D(u,v)反变换处理后得到的表达式如式(6)所示。

在反运算的帮助下即可生成增强机械图像,其表达式如式(7)所示。

通过控制入射分量以及反射分量最大程度的降低低频,同时最大程度的加强高频,保证机械图像的增强效果。

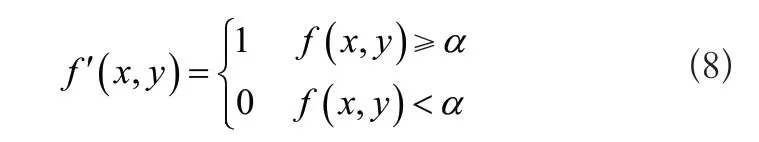

1.2 机械图像的二值化转换

为方便裂纹的检测,需将增强后的图像转换成二值化图像,使得机械图像仅仅利用两种像素点的亮度值表示,在转换过程中需要设定一个阈值,假设阈值为α,通过阈值α将机械图像数据划分成大于阈值α的像素群以及小于阈值α的像素群,假设增强机械图像为f(x,y),则转换后的机械图像为:

式(8)中,1代表大于阈值的像素群,0代表小于阈值的像素群。

2 基于主动视觉的机械疲劳损伤裂纹检测

主动视觉是根据人眼视物的注意力分摊方式对图像扫描,保证每个区域可有序的被扫描,最终获取准确的感受和判断,利用主动视觉检测损伤裂纹时,可随机选取图像的不同位置,根据注意的位置生成不同数量的扫描区域,经过扫描后,根据以往数据即可得出下一次需要注意的位置,在多次迭代的帮助下,获取最为准确的裂纹判断,将最终的分类结果视为最终回馈,且不断的提取准确的目标,以此实现裂纹检测。

2.1 基于主动视觉的机械疲劳损伤目标分类

RAM模型是基于主动视觉[5]的主要产物,利用该模型的注意力机制检测机械图像表面损伤裂纹特征。RAM模型实质上是建立目光感知器提取图像中的兴趣部位,兴趣图像数据与相应的位置结合后将所有结果视为输入数据,并传送到循环神经网络开展训练,最终得出关于机械表面特征的分类结果,将结果作为回馈经过不断分割实现损伤裂纹检测。

RAM模型主要由三部分组成,分别是感知器、处理器以及中央处理器,感知器的主要作用是训练出需要检测的图像位置,其次利用处理器生成检测位置的向量,最终在中央处理器的帮助下训练出图像向量的分类结果。

假设RAM模型的感知器在t时利用其自身定位获取图像x内的局部图像序列,结合所有高分辨率图像序列构成xt,此时图像序列xt较原始图像已缩小很多,则图像序列xt即为t时需要注意的图像位置,即检测的位置。处理器通过感知器获取图像序列,在图像编码的帮助下将图像序列xt转换成机械表面损伤裂纹特征向量,并综合感知器的自身位置信息得出向量kt,其表达式如式(9)所示。

式(9)中,kt代表向量,hk代表计算向量的相关函数公式,jt-1代表感知器的位置信息,εk代表图像在编码过程中的隐藏层神经网络。

其中神经网络εk的表达式如式(10)所示。

模型中的中央处理器也是循环神经网络,即RNN网络,该处理器是整个模型的核心,众所周知,循环神经网络的隐藏层通常会作为下一个阶段的输入传送到神经网络中,从而更新出全新的隐藏层状态,即模型内部状态,其表达式如式(11)所示。

根据模型内部状态lt以及训练位置生成下一步训练的取值,并在分类网络fc的帮助下生成图像的分类,分类结果的表达式如式(12)所示。

2.2 机械表面损伤裂纹检测

根据分类后的图像向量完成裂纹检测不仅保证检测精度也加强检测效率。

目前的像素分割方法均是根据亮度差值标准提取出高于周围平均亮度值以及低于周围平均亮度值的像素点,假设原始机械表面图像为fi,j,根据以上分析得出亮度较暗的物体的动态分割表达式如式(13)所示。

式(13)中,d代表图像的分割结果,i代表图像内某点像素的行坐标,j代表图像内某点像素的列坐标,gi,j代表经过中值平均处理后的背景图像,gdiff代表原始图像与背景图像之间的差值。

得到分割结果后,即可完全突出图像中的暗像素点,连接起所有暗像素点即可构成暗区域。

令每个暗区域均是一个质点系,且质点系中带有m个质点,且各个质点的质量均为1,则字典的坐标为(x1,y1)(x2,y2),(x1,y1),…,(xm,ym),进而得出每个质点关于旋转轴的转动惯量计算公式如式(14)所示。

其中,si表示第i个质点到旋转轴之间的长度,U表示旋转惯性。

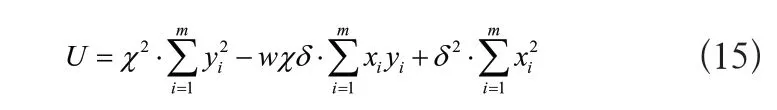

当旋转轴经过坐标系原点,且已知前进方向的余弦,即可将旋转惯性变换成下列表达式如式(15)所示。

式(15)中,x和δ均代表运行方向的余弦值。

假设旋转惯性C的公式如式(16)所示。

式(16)中,C代表质点在x轴的旋转惯性。

旋转惯性D的公式如式(17)所示。

式(17)中,D代表质点在y轴的旋转惯性。

旋转惯性K的公式如式(18)所示。

将特殊含义C、D和K代入式(15)后,得到全新的旋转惯性公式如式(19)所示。

根据几何原理可知曲面的表达式如式(20)所示。

式(20)中,F、G、P均代表曲面的各项系数。

假设曲面原点为中心,根据式(19)和(20)即可得出公式如式(21)所示。

式(21)中,L代表常数项。

令原点到曲线内的某点为τ,在余弦的帮助下推导出下列L的计算公式如式(22)所示。

将式(19)、式(22)对比后发现,质点转动惯性和椭圆方程的形式相同,所以椭圆参数可直接描述图像裂纹区域,且由于裂纹带有方向性,通过椭圆参数缩小损伤裂纹区域,根据裂纹的方向以及椭圆参数确定裂纹的具体位置和区域,以此完成损伤裂纹检测。综上所述,得出机械表面疲劳损伤裂纹检测的流程图,如图1所示。

图1 机械表面疲劳损伤裂纹检测的流程图

3 实验结果与分析

为了验证基于主动视觉的机械表面疲劳损伤裂纹检测方法的整体有效性,现对所提方法、文献[1]方法和文献[2]方法开展检测时间、检测效果以及检测准确率测试,测试结果如下所示。

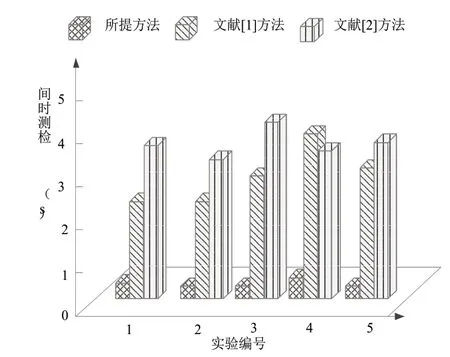

3.1 检测时间

对机械设备表面损伤裂纹检测过程中,为比较出检测方法的优劣程度,可选取部分评价指标对其实验,对比不同方法的实验结果,选取出实验结果最突出的方法即得出每种检测方法的优劣。

现选取检测时间作为评价三种损伤裂纹检测的优劣指标,在同一环境下选择完全不同的若干组样本,利用三种方法检测机械表面的损伤裂纹,得出每种方法所需的检测时间,实验结果如图2所示。

图2 三种方法的检测时间

根据结果可知,在每组实验中所提方法均是检测用时最短的方法,其余两种方法所需的检测时间都是所提方法的几倍,这就说明所提方法的检测效率最高,从而加强所提方法的检测性能。

这是因为所提方法在对机械表面疲劳损伤裂纹检测过程中提前对机械表面图像实施预处理,图像经过增强以及去噪等预处理后使得图像信息更加清晰,降低检测计算量,加强机械表面损伤裂纹检测能力,以此减少检测时间。

3.2 检测效果

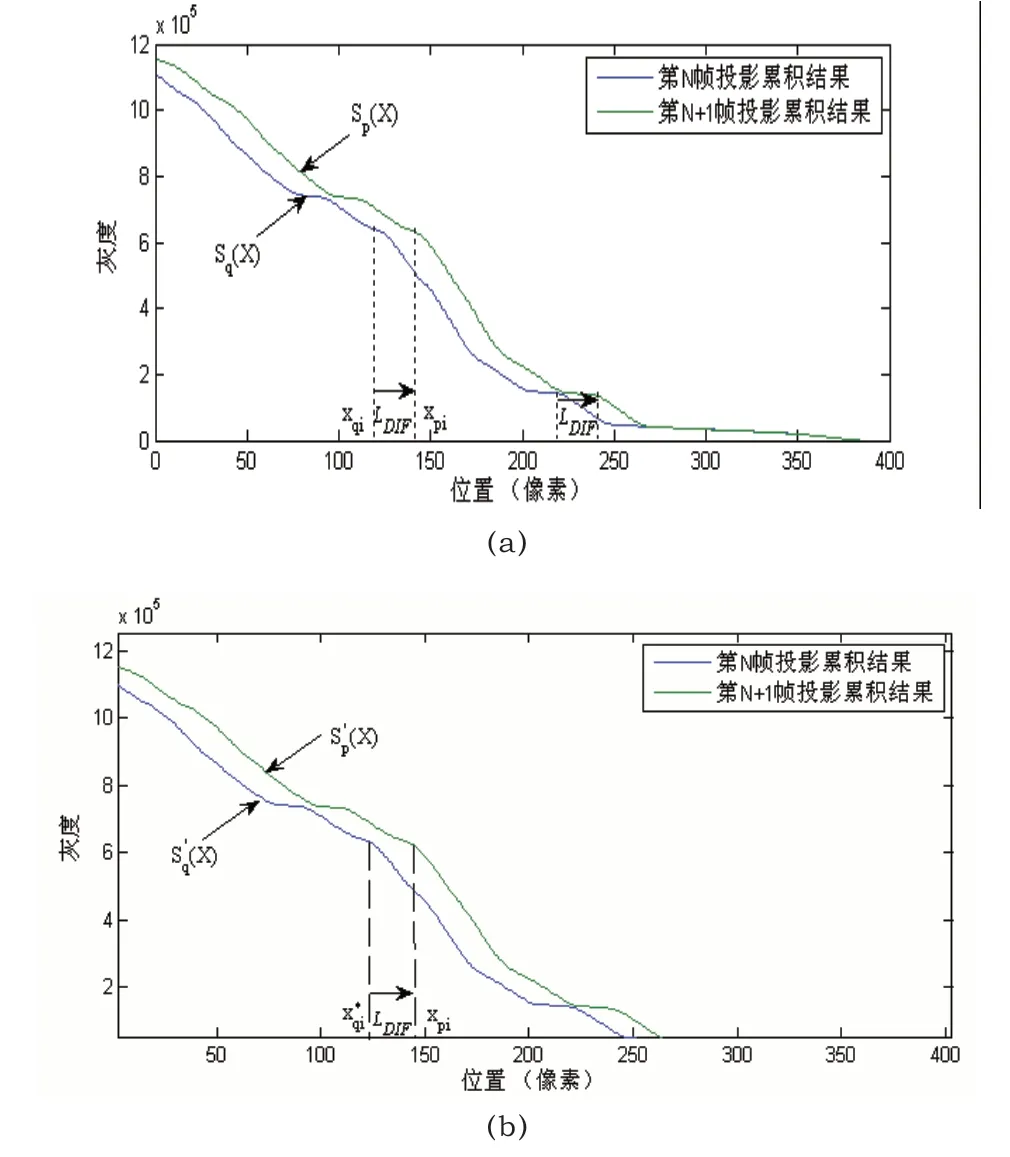

验证所提方法最直接的指标就是选取不同的检测方法,获取每种方法针对机械表面损伤裂纹检测结果,将其和所提方法的实验结果对比,从而验证所提方法的好坏。图2为灰度积累的结果:

图2 单向投影累积曲线示意

为加强实验的可信度,随机选取一机械表面图像,在实验过程中保证所有方法所处的实验环境相同,忽略其余影响实验的因素,仅仅对比三种方法的检测效果,得出最优检测方法,实验结果如图3所示。

根据图3可知,理想的检测结果对机械表面裂纹的检测十分精确,将较小损伤裂纹尽可能的缩小范围,且严格描述出裂纹边缘,严禁出现任何忽略较小裂纹的情况,使用所提方法的机械表面损伤裂纹检测结果基本与理想检测结果无异,不仅加强检测精度,也尽可能的避免出现检测误差的情况,反观文献[1]方法得出的检测结果,其结果虽然检测出所有损伤裂纹,但其检测范围较大,十分影响裂纹的检测效率,文献[2]方法不仅检测范围大,且部分较小的裂纹无法检测出,降低整体检测率,因此证明所提方法是最优检测方法。

图3 三种方法的检测效果

3.3 检测准确率

为了进一步证明所提方法的机械疲劳损伤裂纹检测性能,任选多组实验样本对其训练,得出三种方法在每组样本中检测的准确率,对比每组实验样本中的检测准确率结果,准确率最高的即为最优损伤裂纹检测方法,实验结果如表1所示。

表1 不同方法的检测准确率(%)

通过对比每种实验中的检测准确结果可知,所提方法在每组实验中的检测准确率均是最高的,且十分接近于100%,文献[1]方法较所提方法较差,但其准确率还是较高,而文献[2]方法的检测准确率过低,十分不利于机械表面疲劳损伤裂纹检测能力。

从多方面对比后发现,只有所提方法是最适合检测机械表面损伤裂纹的也是性能最高的机械面损伤裂纹检测方法。

4 结语

机械设备的长时间运作不可避免对表面产生一些损伤,且使用时间越长,损伤的程度越大,机械表面的任何损伤都会直接影响机械性能,且严重时会发生重大事故,人们生活质量升高的同时,各种产品的需求量日渐上升,所有机械设备均在超负荷运行,加大了机械表面的损伤,为加强机械作业能力和安全,提出基于主动视觉的机械表面疲劳损伤裂纹检测方法,该方法首先对机械表面图像实施增强以及二值化等预处理,其次分类和检测处理后的数据,最终经过裂纹识别,实现机械表面疲劳损伤裂纹检测,解决了检测时间长、检测效果差以及检测准确率低的问题,加强机械设备作业能力以及提高作业安全。