电能表无损更换技术研究

项小金 李玉龙 钱伟尼 朱琦 方雷

【关键词】电能表;无损;自短路;互锁结构

引言

供电企业与用户电费结算是通过电能表计量,为了保证计量准确性,电能表需要按规定的检定周期进行抽检,对运行质量检验判定不合格的电能表进行更换[1]。在电能表更换中为了保证用电客户的正常用电,高供高计和高供低计的用户电能表均采用不停电换表,更换过程中电能表无法计量导致电量损失产生线损,并且带电换表作业也存在一定的安全风险[2]。

根据不完全统计更换一块智能电能表大约耗时0 .5~1小时[3],计电能表处于不计量状态,造成电能计量盲区产生线损电量。尤其对于大客户或变电站专线用户,负荷大、计量倍率高(通常在500以上),那么电能表更换造成的电量损失更大[15]。统计发现平均每个电能表换表工作时长约38.2分钟,其中换表期间少计量时长约24分钟,按照2021年度本管辖区内工作量及用户负荷测算,年损失电量30万千瓦时,如果扩展到全市,年损失电量300万千瓦时以上,可见更换过程中导致的电能计量损失巨大。

工作人员换表后漏投电压连片、电流连片未恢复等问题时有发生,需要进行电量电费退补的工作;同时,受工作人员技能水平及责任心等影响,更换前未检查连片位置盲目更换,导致电流回路开路或电压回路短路,作业人员往往承载着较大的安全压力,稍有失误就有可能造成不可估量的后果,不但造成较大的电量损失,甚至有可能造成人身、设备或电网的重大事故[4]。所以基于联合接线盒下的换表方式,存在换表计量损失、带电操作风险和安全隐患[5]。

综上所述,现有电能表更换方式需要改进,要解决电能表更换过程造成电能计量损失,保证现场作业安全等技术问题,一种新型的无损更换电能表思路应运而生。

一、研究背景

我国现有电能表计量联合接线盒主要作用是将互感器的二次电压、电流线经“计量联合接线盒”(见图1所示)的端子实现串、并联、断开接线操作,为电能表现场校验、用电检查及更换电能表或采集终端设备提供必要条件。

图 1 电能计量联合接线盒

(一)电能表更换常规流程为了给客户提供优质的供电服务,电能表或采集终端更换均为带电作业。为了降低换表风险,需要制定“计量作业方案”,细化换表操作流程[6]。换表工作主要分成①工作前准备②安全措施落实③数据记录及设备拆装更换④通电检查及现场清理四个部分。其中①②④均为现场安全作业及装置正确运行保障的工序。第③部分数据记录及设备拆装就是本文所指的换表操作,基于计量联合接线盒电能表更换操作主要步骤如下:

步骤1:电能表信息核对

步骤2:短接电流上连接片(见图1,划动横向划片)

通过短接电流连接片,电能表上的二次电流回路无电流通过,才可进行后续电流接线端子上接线的拆卸和安装。

步骤3:客户确认电能表停止度数

在这一步首先需要客户确认度数,并用专用设备拍照,保存电能表相关信息记录电能表旧表停止度、拆表时间以及用电负荷。

步骤4:断开电能表电压回路(见图1,划开竖向划片)

步骤5:断开接线并拆旧表

步骤6:换上新表并连接线

步骤7:短接电压连接片,断开步骤2过程中的短接电流连接片。

(二)常规换表问题分析

综上所述换表流程,通过计量联合接线盒方式进行换表,电流回路要先短接再断开连接片方式,电压回路需要断开连接片,将运行电能表从运行回路中隔离后才可以更换新表,操作过程存在以下问题:

1、换表过程少计电量产生线损

电能表更换中需要先把电能表从运行的电压、电流回路中隔离出来,操作过程时间需要30分钟左右,在此期间无法对用户的用电量进行计量,因而会造成电量损失。根据本区域工作人员操作时间统计,平均每户工作时长约38.2分钟,其中电量损失时长约24分钟,按照2021年度本区域工作量及用户负荷测算,年损失电量30万千瓦时。受人员技能、工作精力等影响,该部分工作所产生的电量损失绝大部分未得到有效追补。

2、存在错接线及安全风险

通过计量联合接线盒进行电能表更换,在新旧表更换时需要现场拆接线和连接线的操作,受工作人员技能水平的影响,存在接错线的隐患,换表完成后未将电压和电流连接片恢复、电能表终端接线端子接线错误时有发生,需要进行电量电费退补[7];如更换前未检查连接片位置盲目更换,导致电流回路开路或电压回路短路,严重时影响人员和电网安全,所以换表操作会带来相当大的安全风险。

3、换表工作效率低下

传统作业模式下完成一个工作点需要30—60分钟,更换过程费时费力,其中为了弥补换表少计量的电量,工作人员需记录换表前后负荷情况,换表时间等参数,花费了不少人力成本,降低了工作效率[8]。记录数据需用户进行确认,通过计算获取电量电费数据,还需同用户积极沟通,做好追缴电费回收,浪费了大量人力物力。

二、基于无损换表研究及设计

基于计量联合接线盒的电能表更换方式,存在电能计量的损失以及换表操作的安全风险,为此开展研究无损换表接线装置的开发,在满足计量联合接线盒功能的基础上实现无损换表。

(一)设计思路

代替计量联合接线盒的换表装置要实现电能表更换过程中,电量计量“零损失”,操作便捷、准确、安全。设计基本思路是一体化底板[9]和支撑热插拔的模块化设计,利用2副电能表接线模块和采集终端模块将电能表及接线底板模块插接[10]。换表过程无需进行电压、电流回路隔离的人工操作步骤,消除操作过程安全隐患;新旧电能表更换,采用“先并接再分离”模式,解决换表过程电量损失;同时满足现有电能表底座功能外形尺寸的基礎上,采用插拔插头的方式实现一键插拔更换,操作更便捷安全。

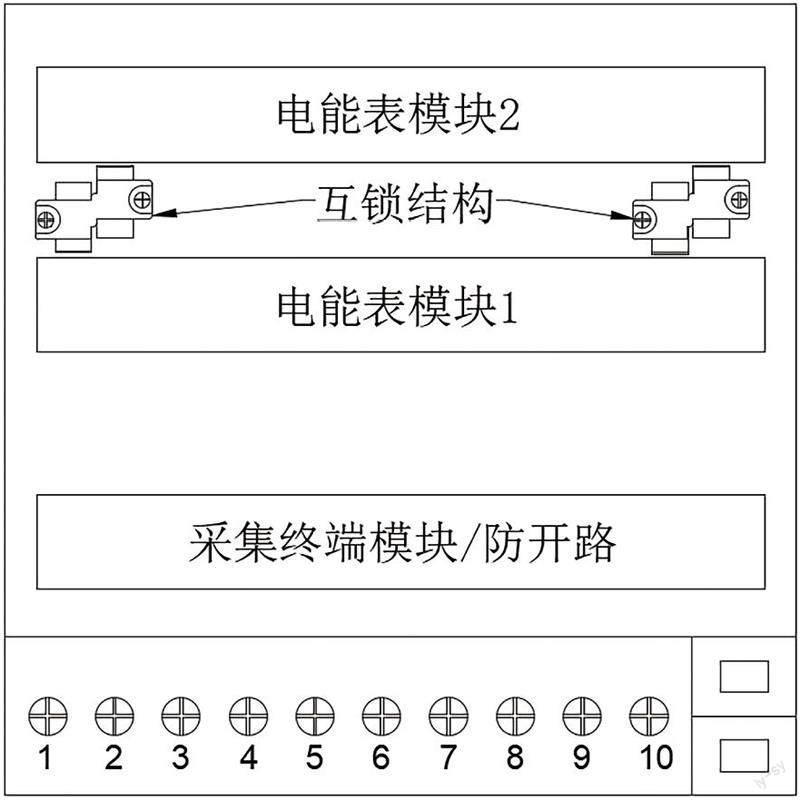

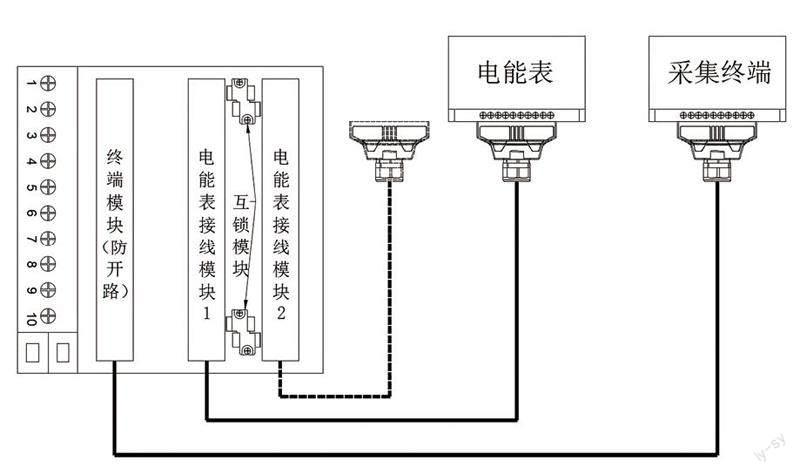

无损换表接线装置主要部件:一体化底板,电能表接线模块1,电能表接线模块2,采集终端接线模块,窃电防护罩等组成部分。电能表接线模块1,电能表接线模块2,采集终端接线模块均包括插座和插头,各模块插座是一体化底座的一部分,在底座中的部分设计了“电流自短路结构”“互锁机构”,一体化底板布置见图2所示。

图 2 一体化底板设计示意图

(二)需要解决的问题及对策

1、电流电压回路操作中的安全性

为了简化换表的操作,应用了模块热插拔技术,电能表接线模块涉及电流和电压回路。在结构设计上应考虑插拔过程中的电流回路不开路,电压回路不短路,即插拔过程安全问题至关重要。为此在底座上设计了“互锁机构”,在采集终端模块中设计了电流防开路“自短路结构”。

2、相同模块误操作的问题

根据设计思路,电能表接线模块1、2为完全相同的2个电能表卡槽,安装时互为备用。操作顺序为2只电能表模块均插上,再拔出旧表的接线模块,由此实现无损换表。但是在操作中,会出现新表未插上时,拔出了旧表接线插头,造成计量中断或电流回路开路,产生电量损失和运行安全问题。为了防止人员误操作,在底座上还设有“互锁机构”。

3、解决现场误接线缩短操作时间

为了缩短现场换表时间,避免了作业人员现场带电裸线连接,大幅度减少作业时间,极大提升换表操作安全性以及新换表装置与传统计量接线盒有效代替,便于存量用户改造替换等问题需要在设计中得以解决,以达到提高换表效率的期望。在设计中采用了“电缆双端预制”技术,消除现场接线问题。

三、关键技术分析

(一)无损换表设计

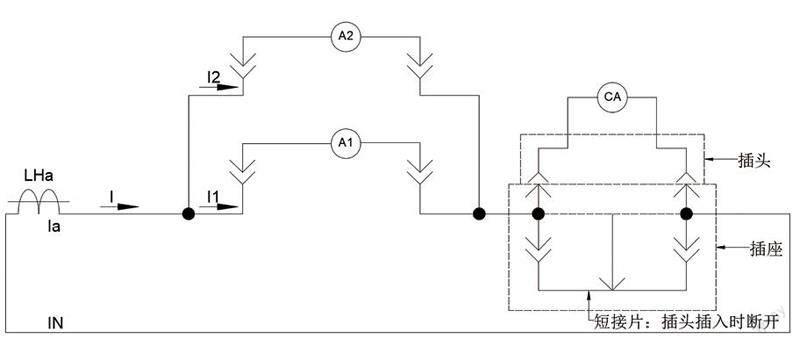

为了实现无损换表,2只电能表接线模块“先并接后断开”的设计要求,底座上并排設有两排电能表插接部件,两排电能表插接部件内分别设有两组插套,这两组插套中位置相对应的插套通过导电连接件相互连接,在图3电路中2只电能表接线模块的电流回路是并接设计。

正常运行方式为单表运行,图2中2只电能表插座上只有一个插座插上电能表,另一个为空仓状态;在图3中,电能表A1或A2插入,流经电能表电流为I=I1或I=I2。

当在换表操作时,先接上新电能表再拔出旧电能表,在图3中2只电能表插座均插上带电能表的插头,这种结构将用户总电流分成表A1和A2同时计量,用户的总电流I=I1+I2,在整个换表过程中电能计量从不间断,而是分成2只电能表分流计量。当换表结束时拔出旧电能表,用户为新电能表计量状态。用户计量只要直接读取新旧电能表度数即可(默认新表原始数据),取消了换表过程人工补差的工作流程。换表时两个电能表并接分流实现不间断计量,从而实现更换过程电量“零损失”。

图 3 A相电流回路连接示意图

(二)采集终端模块自短路设计

采集终端因故障、升级改造等原因独立更换时,采集终端电流回路与电能表串联,运行中如果直接拔出采集终端,会出现电流回路开路的严重后果。要实现一键插拔后不影响电能表正确计量和防止电流回路开路风险,底座中采集终端模块插座部分设计应用了电流回路自短路[11]机构。

如图3所示,典型的采集终端CA与电能表A1(A2)是串联连接,在热插拔过程中采集终端电流回路是带电进行插拔,面临的问题是插拔过程中要避免电流回路开路,设计中采用了自短路航插技术[12]。采集终端模块对应的模块插头拔出过程中,底座上防开路短连片在插头拔出行程一半时先接通,此时采集装置电流被短连片短接,插头拔出行程结束时采集终端装置才真正脱离运行的电流回路。

当拔出插头时,插头和插座从合体状态进入分体状态。第一插芯和第二插芯在分体状态下,触脚始终与插接件保持接触,因此,相邻两排的插接件即被短接,在一个插头内可满足电流的分相及全相短接。

当插头插入时,即由分体状态进入合体状态,绝缘隔板伸入到触脚和插管之间,使相邻两排插管断开,结束自短路状态,第一插芯和第二插芯即接通。通过这样的结构设计实现了插拔过程的自短路机制。

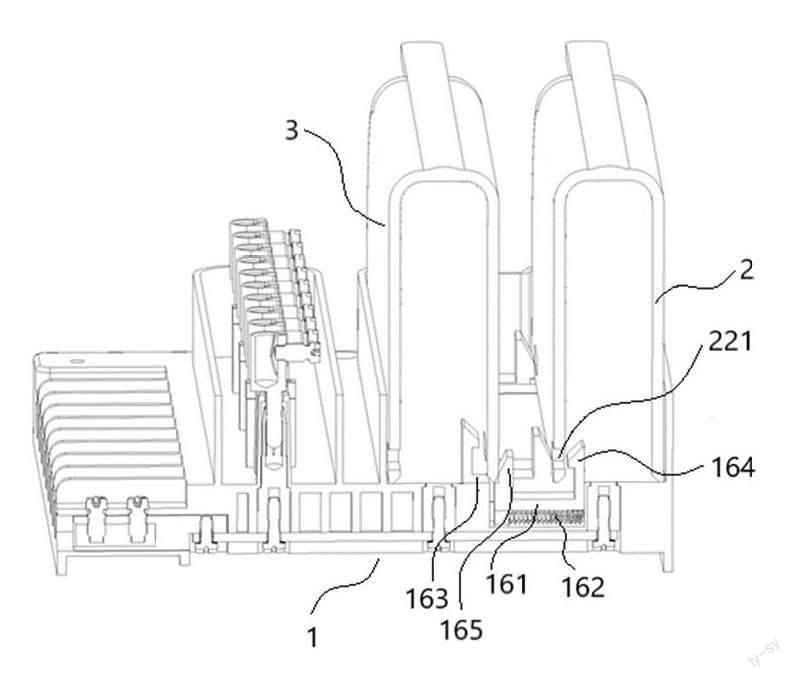

(三)模块的互锁结构

无损换表设计核心思想是换表过程中始终保证有一只电能表在电流回路中工作,所以电能表模块中要防止换表时人员误操作造成唯一一个运行电能表拔出。在电能表接线模块1和2中特别设计互锁机制。

互锁机构主要设计在电能表插接部的底座中,电能表插接互锁部分于底座上的至少两个插接件,以及设置于底座上的至少一个弹性卡接机构,所述弹性卡接机构于仅有一个插接件插接于底座上时限制该插接件拔出,并在两个插接件同时插接于底座上时解除该限制。

互锁结构如图4所示,第一插接件2或第二插接件3在底座上1时,第一卡接件161或第二卡接件163在弹簧162的作用下,与第一插接件或第二插接件上的卡接槽卡接。此时,第一插接件或第二插接件无法单独拔出。而当另一个插接件也插入时,插头壳体作用于卡接件一端倾斜的受力面上,从而推动卡接件克服弹性元件的弹力产生位移,使得另一端的卡接头脱离插头壳体上的卡接槽。此时,两个插接件中的任何一个均可自由拔出。所以该互锁机构仅有第一插头或第二插头插接于底座上时限制插头拔出,并于第一插头和第二插头同时插接于底座上时解除该限制。

该互锁结构,结构简单,操作方便,可靠性好,应用于电力设备中,可保证两个插接件中的至少一个插接件不会被误拔出,以防止类似误拔插导致的电流互感器二次线圈开路等风险操作,具有广泛的实用性。

图 4 互锁结构示意图

(四)电能表和采集终端装置电缆双端预制

在更新电能表或采集终端时,电能表和采集终端与计量联合接线盒的电线连接,耗时较多而且容易出现错接线,存在安全隐患。随着电力系统快速发展,电缆预制技术在配网一二次设备融合中广泛应用,在智能变电站也有开始试点应用[13]。电缆预制方案解决了现场电缆接线任务中易出错的难题,在安装位置确定的设备之间通过航插技术和工厂预制电缆相结合,实现现场设备之间快速连接[14]。

某个区域供电局内电能表箱尺寸基本统一,电能表和接线盒之间距离可以固化(见图5所示),为电缆预制提供了充分条件。在模块化插拔式的无损换表接线装置中,在电能表与无损换表接线装置中3个模块的插头与对应的电能表或采集终端设备之间连接电线,通过工厂预制电缆完成回路装接。完成电缆预制的新电能表或采集终端装置的插头直接插入无损换表接线装置对应的插座上,一键操作即可完成现场装接,缩短作业时间。确保设备拆装快速性和准确性,缩短现场换表时间,避免现场接线时出现误接线或错接线。

图 5 电能表、采集装置电缆双端预制示意图

圖 6 新型无损换表接线装置实例

四、研究成效

基于模块化设计的无损换表接线装置在正常运行时,电流、电压回路连接与原来传统接线盒基本一致。原电能表和采集装置经“计量联合接线盒”接入,现通过“无损换表接线装置”接入电网,应用实例见图6所示,主要成效:换表操作便捷,操作过程电量“零损失”,缩短换表时间。

(一)安装接入便捷

工厂预制电缆和校准的电能表为一体,只要把插头插入电能表接线模块1或电能表插接线模块2的插座上,即刻完成电能表现场安装接入工作;同理,工厂预制电缆和采集终端装置为一体,把采集终端插头对应插到终端插座上,即刻完成采集终端装置安装和接入工作。进入正常工作状态只有单表运行时,电能表的插头因自锁不能拔出;而采集终端插头可以拔出,其退出工作状态,不影响运行电能表正常计量工作,经新设计装置电能表和采集终端接入电网工作状态清晰、安全措施到位。

(二)换表过程“零损失”

如电能表接线模块插头1在插入状态,电能表插头2空仓状态时,经过工厂校验并带有预制电缆的一体插头的新电能表,直接插入空仓的电能表接线模块的插座上,此时2个电能表并接运行,电能表插座上自锁结构为解锁状态,方便把旧表插头拔出,换表插座完成。此时,电能表接线模块1空仓,电能表接线模块2立即被自锁,电能表2模块进入工作状态无法拔出,反之亦然。换表操作完成,又恢复到单表运行的状态,操作全过程保持无间断电能计量,换表过程实现“零损失”。

(三)换表耗时明显缩短

表 1 作业时间对比统计表

2021年电能表轮换及老旧终端改造中,对新、旧换表装置和方法进行了现场装接验证。笔者统计了不同熟练程度和技术水平的操作人员对新、旧换表方式下每一工作部分所耗费时间,具体数据见表1。

通过现场实际安装数据可见,电能表、采集终端综合更换时间从38.2分钟缩短到16.1分钟(其中主要节省的时间为短接和断开联合接线盒连片的时间),工作效率提高了42%,同时实现电能计量“零”损失。同时非熟练工人的综合时间平均的45分钟提高到18分钟,缩短了与熟练工的差距,使得非熟练工也能快速胜任换表工作。所以采用新设计的无损换表接线装置换表耗时大大缩短,工作效率明显提高。

结束语

基于模块化设计的无损换表接线装置,技术上满足了电流回路防开路功能、支持模块热拔插、带互锁机制及防误操作功能。把原本换表操作改成插拔插座一样便捷,解决了电能表和采集终端更换过程中的电量损失、接线过程中存在的安全风险、人工成本较高等问题[15]。该无损换表接线装置操作便捷可靠,非熟练工人也能够安全快速作业,是一种替代传统计量联合接线盒的新产品。实现电能表和采集终端更换过程电能计量零损失、操作快速便捷,大幅度降低人工成本和时间成本,更换电能表的工作效率明显增加。采用了电缆双端预制技术,消除了现场错接线安全隐患,提升了计量运维的安全性。基于模块化设计的无损换表接线装置改进了电能表安装和更换的方式,所带来的经济效益和社会效益非常明显。