产业化放大卧式滚筒反应器酿造固态醋的探索

郭蕾,李长江,孙浩,孙秋婉,洪厚胜,*

(1.南京工业大学 生物与制药工程学院,南京 211816;2.南京工业大学 化学与分子工程学院,南京 211816;3.南京汇科生物工程设备有限公司,南京 210009)

食醋是人们日常生活中广泛应用的酸性调味品,在我国有着悠久的历史,因地域差异,各具鲜明特色。固态发酵制醋是以富含淀粉的谷物、薯类等农产品为原料,以大曲、麸曲、酒曲等为糖化发酵剂,使物料在固体形态下进行有氧或厌氧发酵的生产工艺[1-2]。固态发酵食醋风味优良,不仅具有独特的色、香、味、体,而且具有多种药用功能和营养保健功效,早已成为国内主流工艺[3]。

但目前传统固态发酵酿醋技术和生产设备仍存在很多弊端,如生产设备简单、环境卫生条件差、易受季节变化影响、劳动强度高、生产效率低、发酵周期长等。针对上述问题,研发自动化、机械化的固态发酵设备以及进一步放大用于产业化规模的反应器具有十分重要的意义。目前固态反应器已有浅盘式反应器、填充床式反应器、转鼓式反应器等[4],但适用于食醋固态发酵的反应器报道较少。宋春雪等[5]设计了立式固态发酵设备,利用了立体空间,提高了集约化程度;张林[6]设计了一种卧式转鼓式固态酿醋设备,解决了酿醋过程中所需设备多、填充系数低、浪费资源等问题;王文秀等[7]设计了一种将入料、出料、接种、发酵、淋醋等工艺集成的转鼓式反应器,初步实现了机械化与一体化;李杨等[8]将葡萄酒旋转发酵罐和固态醋酿造工艺结合,设计了一种集多道工序于一体的固态醋旋转发酵设备,缩短了发酵周期,提高了出品率;颜文凤[9]设计出了一种可将发酵时间缩短、提升经济效益的半封闭式多功能固态发酵罐。上述研究为食醋的自动化、机械化生产提供了解决思路,但在产业化放大食醋固态发酵反应器的层面上研究颇少。本文根据银建中等[10]提出的几何相似性原则并以转鼓式生物反应器为基础结构进行产业化放大研究,设计出容积为3 m3、18 m3和36 m3的3款食醋固态酿造反应器系统,通过对主要理化指标的实时监测,探索其发酵过程中的变化规律,以达到产业化应用的目的。

1 材料与方法

1.1 材料

大米、麸皮、稻壳:市售;耐高温α-淀粉酶(酶活20000 U/g)、葡萄糖淀粉酶(酶活200000 U/g):山东隆科特酶制剂有限公司;活性干酵母:安琪酵母股份有限公司;大曲粉:河北容城县恒润酒曲厂;醋酸菌粉:济宁玉园生物科技有限公司。

1.2 试剂与仪器

氢氧化钠(分析纯):天津市科密欧化学试剂有限公司;酚酞(分析纯):天津化学试剂研究所。

1000 W调节式万能电炉 南通市长江光学仪器有限公司;79-1型磁力加热搅拌器 江苏中大仪器科技有限公司;PHS-3C型精密pH计 上海雷磁仪器厂;100 ℃温度计;0.1%酒精计。

1.3 主要设备

本研究利用南京汇科生物工程设备有限公司设计的卧式滚筒固态发酵罐进行实验验证,食醋酿造反应器系统实物见图1~图3。

图1 3 m3食醋酿造反应器系统实物照片Fig.1 The photo of 3 m3 vinegar brewing reactor system

图2 18 m3食醋酿造反应器系统实物照片Fig.2 The photo of 18 m3 vinegar brewing reactor system

图3 36 m3食醋酿造反应器系统实物照片Fig.3 The photo of 36 m3 vinegar brewing reactor system

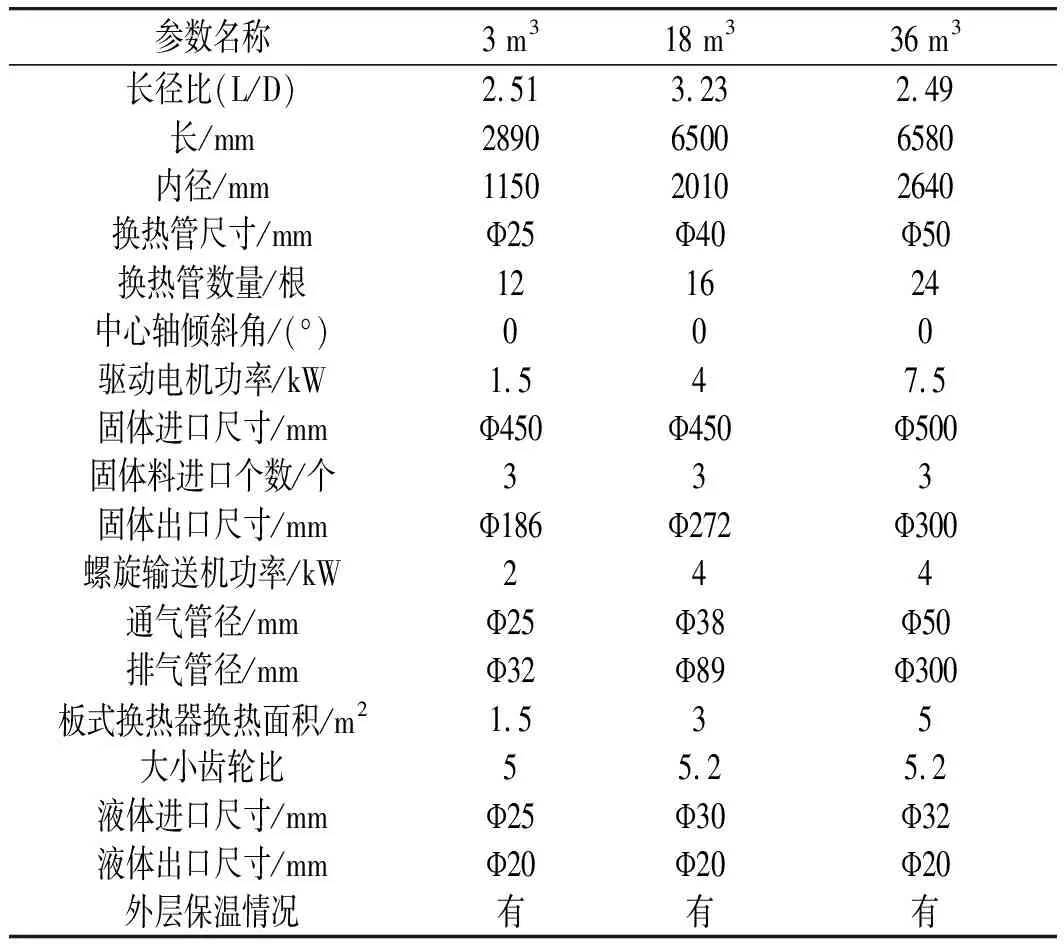

3种规模食醋酿造反应器的结构参数对比见表1。

表1 3种规模反应器的结构参数对比Table 1 The comparison of structural parameters of three scale reactors

1.4 实验工艺与方法

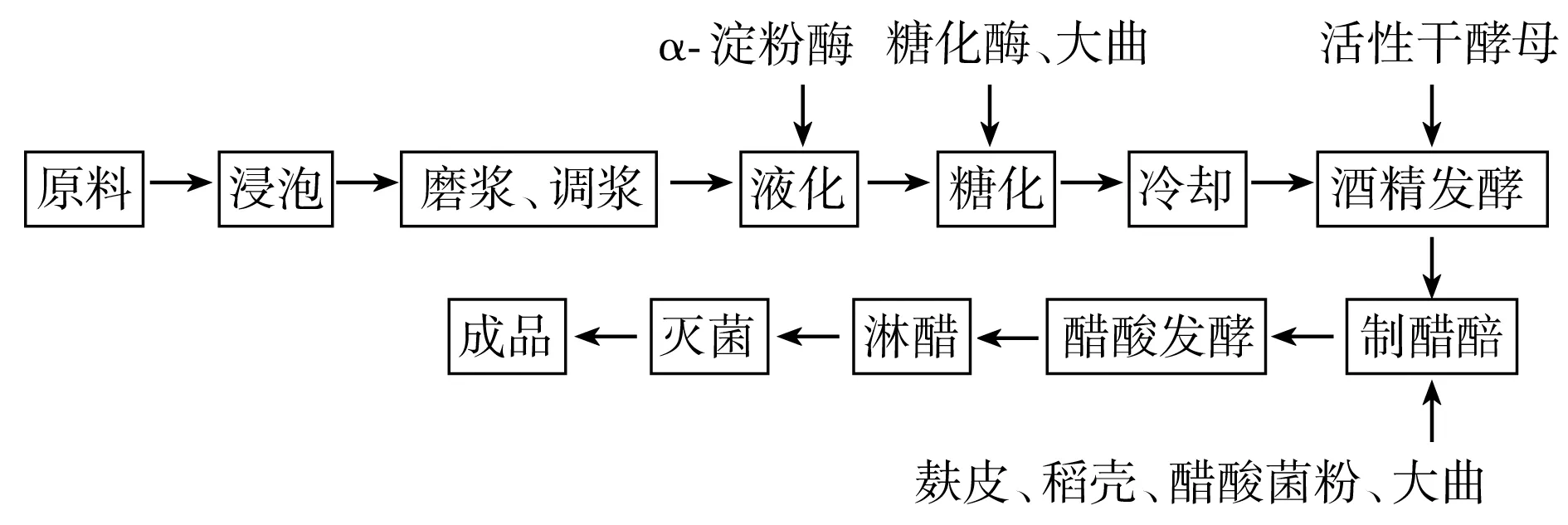

“前液后固”法工艺流程简图见图4。

图4 “前液后固”法工艺流程简图Fig.4 The process flow chart of “liquid-solid” fermentation method

1.4.1 原料的选择

原料选择经过筛选的优质大米、麸皮、稻壳、全小麦制作的大曲。

1.4.2 调浆液化和糖化

向三化罐中加入足量水,加水量通过流量计计量,同时开启搅拌,打开蒸汽升温,水温在45 ℃左右加入大米。碎米通过绞龙和气流输送系统送入三化罐中,边加米边搅拌。开启外半管蒸汽加热阀,待三化罐中温度升至60 ℃时加入耐高温α-淀粉酶,继续将温度升至95~98 ℃,维持1 h左右。碘试法检验液化彻底后关闭蒸汽阀门,开启外半管冷却水阀降温至60 ℃,加入糖化酶,保温50~60 ℃糖化1 h左右,无水酒精法判断糖化彻底后,打开自来水阀向三化罐中加入自来水,将糖化醪温度降至35 ℃左右,加入活性干酵母和大曲粉搅拌均匀,将糖化醪泵入酒精发酵罐进行酒化。

1.4.3 米酒发酵

糖化醪泵入米酒发酵罐中,设定发酵温度(31±1) ℃,自动控温发酵;发酵2~4 d,酒精浓度达到10%~12%停止发酵。

1.4.4 食醋的固态发酵

通过带变频器调速的定量绞龙,将麸皮、稻壳、大曲、醋酸菌粉4种原料经由混料绞龙混合后,再通过气流输送进入固态醋发酵罐进料人孔;固态料投料结束后,由管道将成熟酒醪泵入固态罐。转动固态罐,基本混匀之后,取样检测醋醅中酒精浓度,根据酒精浓度计算加水量使醅料酒精浓度控制在6%~8%,完成初始制醅开始醋酸发酵。醋酸发酵阶段,表层通风常开,约每日转罐1次,转罐时开深层通风约20 min,打开控温水阀,温度设置为约40 ℃自动控温,当酒精度<0.5%时,醋酸发酵结束,进行加盐后熟。以加入辅料当天记为0 d,固态发酵开始后每日定时打开出醋阀分别从5个出醋管中各取50 mL醪液,混匀后进行理化指标测定。

1.5 理化指标的测定

总酸:参考国标GB 5009.225-2016,用酸碱滴定法测定;酒精度:参考国标GB/T 12456-2008,用酒精计法测定。每个样品平行测定3次。

1.6 数据处理与分析

利用Excel和Origin 2018软件进行数据处理分析。

2 结果与分析

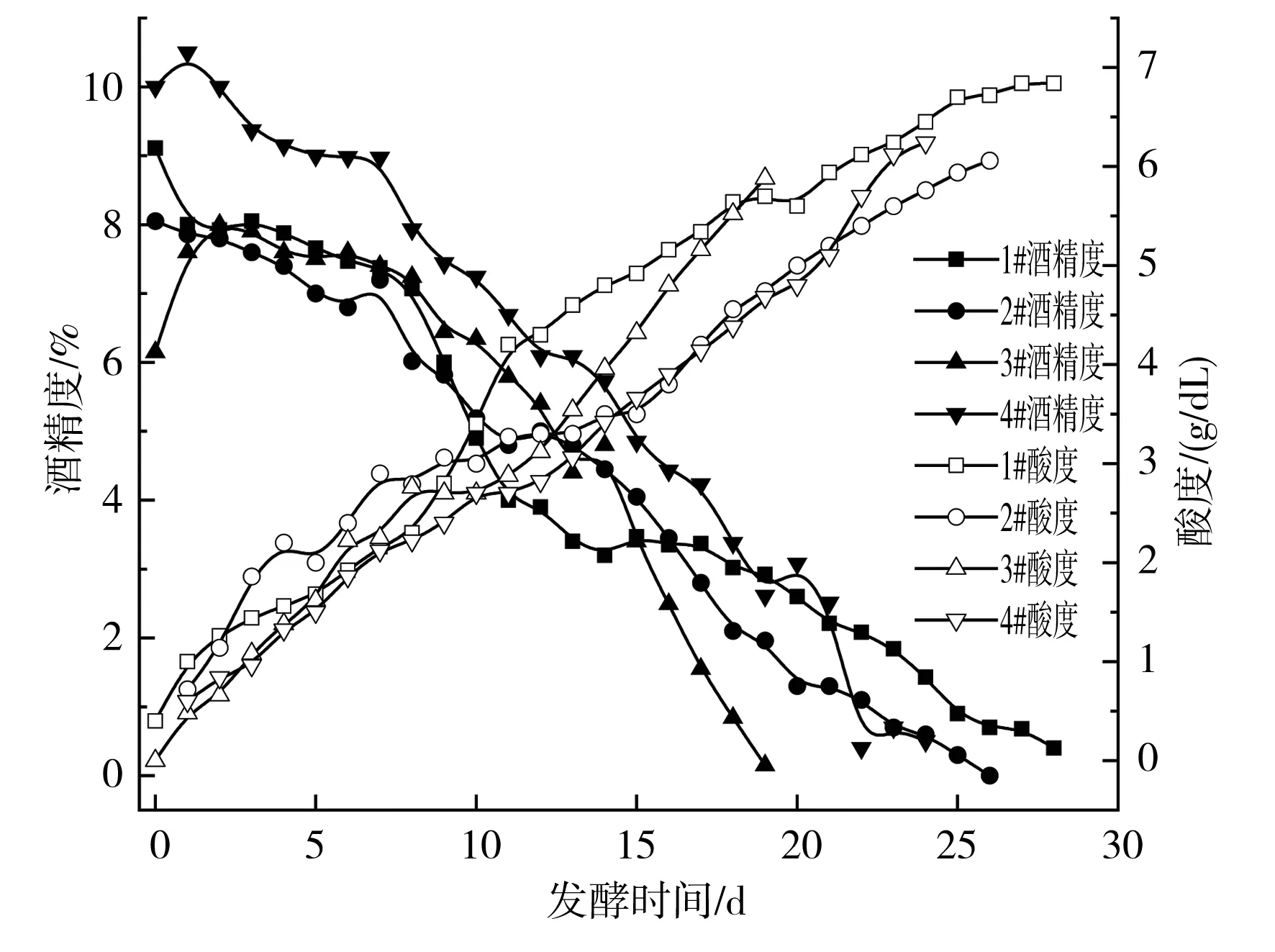

2.1 3 m3固态发酵罐食醋发酵过程中酒精度和酸度变化趋势

图5 3 m3固态罐中酒精度和酸度变化Fig.5 Changes of alcohol and acidity in 3 m3 solid tank

总酸是食醋中各种酸性物质的总量,其含量是发酵过程中的一个重要理化指标,是检验发酵是否完成的标志[11]。总酸变化趋势与代鑫鹏[12]在自动化机械发酵食醋过程中品质变化规律的研究一文中基本一致,呈先快速上升后缓慢上升的趋势。酒精体积分数在发酵0~2 d内快速增加,第2天达到最高值,随后逐渐下降,这与张奶英等[13]对四川麸醋发酵过程中酒精变化趋势的研究基本一致。由图5可知,3 m3固态罐固态酿醋第1#批发酵完成时,酸度为7.32 g/dL;第2#批发酵完成时,酸度为7.2 g/dL;第3#批发酵完成时,酸度为6.96 g/dL;第4#批发酵完成时,酸度为7.14 g/dL,发酵终止酸度差异的原因是初始酒精浓度不同,初始酒精浓度与最终酸度成正比,且酒精浓度与酸度的总值维持大致恒定;第2#批发酵初始,酒精度和酸度都低于第1#批,可能原因是对辅料干蒸时,蒸汽通入量过大,多余蒸汽冷凝水将底物浓度稀释。第3#批历时15 d发酵才结束,可能原因是液态醋酸种子对3 m3食醋固态酿造反应器醋酸发酵有抑制作用。4批实验产酸速率最高时间段均为2~4 d,且产酸速率稳定,同时随着发酵周期的延长,原料利用率越来越高。4批实验发酵到中后期产酸速率减缓,分析可能是到了发酵后期,由于有机酸的累积和大量营养物质被消耗,各种微生物的代谢活动变得迟缓,因此总酸含量呈缓慢上升趋势。

2.2 18 m3固态发酵罐食醋发酵过程中酒精度和酸度变化趋势

图6 18 m3固态罐中酒精度和酸度变化Fig.6 Changes of alcohol and acidity in 18 m3 solid tank

由图6可知,第1#批发酵第28天酒精度已低于0.5%,第2#批发酵第22天酒精度已低于0.5%,第3#批发酵第31天酒精度已低于0.5%,第4#批发酵第19天酒精度已低于0.5%,可见随着工艺条件的不断改进,醋酸发酵周期逐渐缩短,其中第3#批发酵周期延长,其原因在于醋酸菌粉与酒醪一同泵入反应器内,此时酒精的体积分数达到了11%,较高的酒精含量抑制了醋酸菌的活性,另外,分批补料泵入酒醪的时间点不佳,酒醪的加入使酒精含量再次达到一个较高值,醋酸菌再次受到抑制,间接影响了产酸量;醋酸菌粉的投料量较少,醋酸是乙醇在醋酸菌的作用下转化而来的,醋酸菌粉的量直接关系到醋酸的产量;发酵前期未转动反应器,因为固态物料中O2的补充需要将物料翻动,在转动罐体过程中使之与空气充分接触,将物料中存储的CO2置换掉,达到补充物料中O2的目的,从而保证醋酸菌的正常生长繁殖。第3#批实验中酒精度和总酸在个别时间点出现大起大落的趋势,一个原因是在发酵到第8天时补入剩余的酒醪和稻壳,造成酒精度的再次升高,食醋原料的加入,增加了发酵液的体积,间接地减少了总酸的质量浓度;另一个原因是发酵第15天,通过加水降低酒精度,预期缓解高酒精度形成的底物抑制,效果不明显。总体来说,通过不断地优化工艺,18 m3固态罐生产周期缩短。第1#批发酵终止时,酸度为6.04 g/dL;第2#批发酵终止时,酸度为5.52 g/dL;第3#批发酵终止时,酸度为6.02 g/dL;第4#批发酵终止时,酸度为5.98 g/dL,最终酸度低分析可能是季节因素,已有研究表明,镇江香醋在夏季的产酸量是一年四季中最低的[14-15]。4批实验中均在醋酸发酵阶段后期总酸含量上升趋势减缓,分析可能是因为醋酸菌在乙醇不存在的情况下,NADP(烟酰胺腺嘌呤二核苷酸磷酸)、NADH2的抑制作用被解除,乙酰CoA合成酶被激话,从而分解基质中的乙酸。

2.3 36 m3固态发酵罐食醋发酵过程中酒精度和酸度变化趋势

图7 36 m3固态罐中酒精度和酸度变化Fig.7 Changes of alcohol and acidity in 36 m3 solid tank

由图7可知,从36 m3固态发酵罐食醋发酵过程中酒精含量的变化看,酒精含量呈先增加后降低的变化趋势,这种趋势与衡小成等[16]对川南麸醋理化指标变化规律研究一文相似。4批实验中总酸呈先快速增长后缓慢增长的趋势,与王超等[17]对镇江香醋醋酸发酵过程中理化指标的动态分析研究一文中变化规律一致。第1#批和第2#批发酵第27天酒精度已低于0.5%,第3#批发酵第19天酒精度已低于0.5%,第4#批发酵第25天酒精度已低于0.5%,可看出随着工艺过程的不断优化,固态发酵罐完成酒精向醋酸彻底转化的时间逐渐缩短,固态反应器生产效率越来越高,第3#批发酵周期缩短,原因在于第11天时醋液通过筛板抽出1000 L。总体来说,36 m3固态罐生产周期稳定,工艺基本成熟。第1#批发酵终止时,酸度为6.84 g/dL;第2#批发酵终止时,酸度为6.06 g/dL;第3#批发酵终止时,酸度为5.88 g/dL;第4#批发酵终止时,酸度为6.24 g/dL,4批实验中最终酸度不同在于初始酒精度和补充不同浓度的液态醋。在发酵的第1~2 d,酒精度略有增加,酸度增加缓慢,是因为酵母菌尚有活力,麸皮中淀粉被大曲糖化剂降解成酵母能利用的糖,随后酵母因糖分耗尽而活力减弱,充分的氧气与酒精原料使醋酸菌大量增殖,酒精度渐降,酸度上升。发酵的第3~6 d醋酸增长速率较快,第25天左右酒精转化基本完成,加盐终止发酵。

2.4 3 m3、18 m3和36 m3食醋固态酿造反应器系统对比

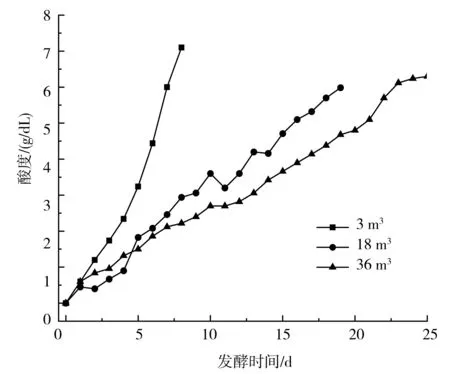

从上述3 m3、18 m3和36 m3食醋固态酿造反应器共12批次实验数据中选取发酵稳定的3批次进行比较,结果见图8。

图8 3 m3、18 m3和36 m3反应器的产酸量对比Fig.8 Comparison of acid production in 3 m3,18 m3and 36 m3 reactors

由图8可知,3 m3反应器醋酸固态发酵时间为9 d,18 m3反应器醋酸固态发酵时间为19 d,36 m3反应器醋酸固态发酵时间为25 d,表明小容积的食醋固态酿造反应器系统生产周期更短;3 m3、18 m3和36 m3食醋固态酿造反应器在前2 d产酸速率相同且平缓,表明醋酸菌处于启动状态,以糖化、酒化发酵为主。3 m3反应器醋酸在2~4 d产酸速率高,18 m3和36 m3反应器醋酸固态发酵时间均在3~6 d产酸速率高,表明在大容积的食醋酿造反应器系统中,醋酸的生长繁殖过程需要更长时间,生长增殖过程时间的加长提高了原料中淀粉的利用率;3 m3反应器中,醋酸均以接近每天1 g/dL的速度增长,而18 m3反应器中,酸度的增长速度时升时降,原因在于酒精度低于3%进行补酒醪和稻壳处理,以补充碳源加快醋酸后期发酵。3 m3、18 m3和36 m3反应器醋酸产酸速率较高,时间均为3 d,但18 m3反应器最终酸度低的原因是液化、糖化、酒化和醋化过程不彻底,可发酵性原料没有彻底转化,醋酸发酵到后期反应速度变缓,表明醋酸产物的积累和底物的消耗对食醋固态发酵有抑制作用。3 m3食醋固态酿造反应器系统淀粉转化率高,原因可能是3 m3食醋固态酿造反应器系统体积小,物料层高度低,通入空气能更好地在物料层扩散,提高了淀粉转化为醋酸的转化率。而且18 m3和36 m3食醋固态酿造反应器系统的生产能力比3 m3食醋固态酿造反应器系统低约15%,这是反应器放大后发酵周期延长所致。

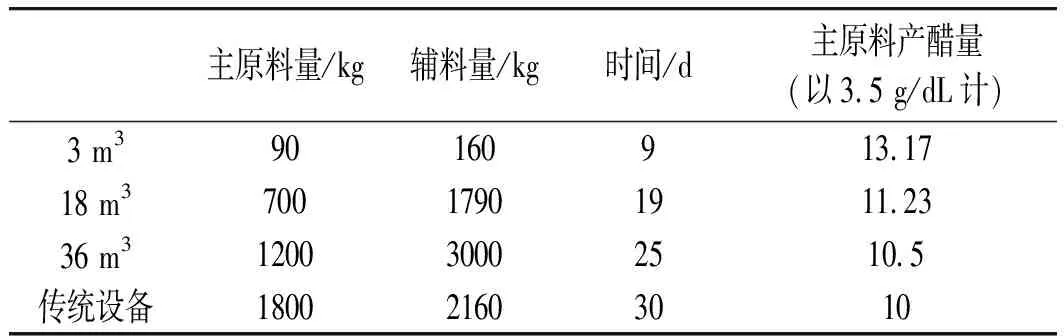

2.5 食醋固态酿造反应器系统放大结果对比

本文固态发酵罐食醋发酵探索采用“前液后固”工艺,选取山东富氏食品有限公司某批次实际生产数据与本文固态罐食醋发酵进行对比。实际生产数据为:食醋酿造时间30 d,产物以3.5 g/dL食醋计,每1 kg主原料可转化为10 kg食醋,发酵池为1.5 m×23.7 m×0.6 m长条形水泥发酵池,每批产醋18000 kg。比较传统生产设备、3 m3、18 m3和36 m3食醋固态酿造反应器系统固态发酵实验结果见表2。

表2 各生产设备实验结果对比Table 2 Comparison of experimental results of various production equipment

由表2可知,与传统生产设备相比,3 m3、18 m3和36 m3食醋固态酿造反应器系统的单位主原料产醋量均有提升,容积越大,生产时间越长,单位主原料产醋量越低。本次实验是18 m3和36 m3食醋固态酿造反应器系统的初步探索实验,使醋酸固态发酵单位主原料产醋量下降,相比传统设备没有明显的提升,因为从实验室规模到产业化应用,最主要的难题是生物反应器的放大问题,原因在于随着反应器的放大,物料的流动、传热、传质等影响因素会发生变化[18]。因此需进一步优化基于18 m3和36 m3食醋固态酿造反应器系统的发酵工艺和设备结构。具体将需要继续从以下几点进行优化:

(1)原料预处理方式、淀粉酶和大曲的添加量等工艺参数的优化。

(2)酒精发酵温度、酒精发酵时间、酵母接种量、酒精发酵物料混合方式等工艺参数的优化。

(3)醋酸固态发酵温度、醋酸菌接种量、醋酸固态发酵物料混合方式、通气量等工艺参数的优化。若优化发酵工艺后,36 m3食醋固态酿造反应器系统的发酵时间缩短至20 d,将能大幅度地提高产能。既能实现食醋固态发酵的产业化,又能改善生产环境,降低人工成本,对食醋行业有巨大的促进作用。

3 结论与展望

本文研究了卧式滚筒反应器发酵食醋过程中主要理化指标的变化规律,对反应器性能进行评价,结果显示:

利用3 m3食醋固态酿造反应器系统进行实验时,历时9 d,发酵完成,最终得酸度为7.5 g/dL,投入主粮90 kg,折算成3.5 g/dL的醋总量为1185.3 L;18 m3固态发酵罐的发酵周期为20 d左右,最终酸度为6.06 g/dL,投入主粮700 kg,得3.5 g/dL的醋7861 L;36 m3固态发酵罐发酵25 d结束,最终酸度为6.24 g/dL,投入1200 kg主粮,得3.5 g/dL的食醋约12600 L。

对比3 m3、18 m3和36 m3食醋固态酿造反应器系统。3 m3的食醋固态酿造反应器系统生产周期更短,产量更高;将3 m3放大至18 m3和36 m3的食醋酿造反应器系统时,醋酸菌的生长繁殖需要更长时间,提高大型反应器生产效率是进一步研究的重要课题。

与传统生产设备相比,3 m3、18 m3和36 m3食醋固态酿造反应器系统的单位主原料产醋量均有提升,但目前反应器容积越大,生产时间越长,单位主原料产醋量越低,食醋固态酿造反应器系统的工艺与设备都必须进一步优化研究。

以上3种不同规模的卧式滚筒固态反应器发酵食醋可对发酵过程进行自动控温,对醋醅的含氧量进行监测和控制,大大改善了劳动环境,稳定了食醋的质量,缩短了发酵周期,节省了劳动成本。本研究结果为反应器固态法酿醋产业化放大提供了数据参考和技术支撑,接下来将进一步优化该固态发酵工艺,努力实现传统食醋酿造过程中微生物功能可控、酿造过程可控和产品品质可控3个目标。然而新型食醋固态酿造反应器的优化是一项长期的工作,结构的改进、功能的多样化、智能化等目标的实现都需要我们坚持不懈地探索。