铝合金激光增材制造支撑布局及精确成形机制

杨建凯,顾冬冬,*,葛庆,檀晨晨,文雨

1. 南京航空航天大学 材料科学与技术学院,南京 210016 2. 江苏省高性能金属构件激光增材制造工程实验室,南京 210016

选区激光熔化(Selective Laser Melting, SLM)是一类面向中小型复杂构件一体化成形的激光增材制造(Laser Additive Manufacturing, LAM)技术,具有成形精度高、适用性广的优势,在航空航天领域具有广阔的应用前景。SLM技术基于逐层铺粉、激光逐层选区熔融、多层堆积的方式成形三维复杂构件,主要包含以下步骤:① 铺粉臂将金属粉末均匀铺展在基板上,形成金属粉末薄层(层厚一般为30~50 μm),随后激光按照模型切片轨迹选择性地熔融金属粉末形成三维构件的初始层;② 铺粉臂再次将金属粉末铺展在已成形层,使其上表面均匀覆盖金属粉末层,随后激光按照既定轨迹熔融金属粉末层,将金属粉末层完全熔化以及将已成形层部分熔化,在金属凝固过程中使上下两层熔融粘结;③ 重复以上步骤直至三维构件完全成形。在此过程中,如果三维复杂构件含有悬垂结构特征,金属粉末层将不是在已成形层上熔化凝固,而是直接在粉床上熔化凝固,由此会带来一系列成形问题,例如:变形、挂渣(未熔金属粉末粘结)、翘曲等。因此,在SLM成形三维复杂构件时需要在悬垂结构特征下方添加支撑结构,一方面,支撑结构使悬垂面得以成形;另一方面,支撑结构连接成形构件与基板,在后期线切割分离构件与基板过程中避免破坏成形构件外表面。

应用于航空航天领域的复杂构件在SLM成形过程中大多需要添加支撑结构。航空发动机油管具有变内径、特定弯曲角度的形状特征,SLM技术是一种理想的成形方式,如图1(a)所示为航空发动机油管在SLM前处理中添加支撑后的模型,图1(b)为SLM成形后的航空发动机油管,可见在每处悬垂结构特征下方均分布有支撑结构以保证其成形性。同样,整体涡轮盘,如图1(c)所示,由于叶片的扭转特征会产生大面积的悬垂结构,在SLM成形时需要在悬垂结构部分添加支撑结构以保证叶片的成形性(如图1(d)所示)。对于支撑结构的性能主要有以下两方面的要求:① 足够的强度,SLM工艺极大的冷却速度(10~10K/s)和温度梯度将会导致构件内部产生较大的残余热应力,支撑结构必须具有足够的强度以防止构件产生翘曲变形或开裂;② 易去除性,支撑结构作为SLM成形过程的辅助性结构,需要在对成形构件后处理中去除,因此应当具备易加工去除性。同时,支撑去除后也会在构件表面留下痕迹,降低成形性,如何合理优化支撑布局及保证激光精确成形成为一项挑战。目前应用于SLM的支撑主要有块状支撑、面状支撑、网状支撑及圆锥形支撑(如图1(e)所示),其中块状支撑适用性最高,应用最广泛,国内外对于支撑结构的研究主要集中在结构优化、强度及易去除性等方面。Gan等研究了Y字型(Y)、反Y字型(IY)、针状(Pin)三类支撑的分布对薄板和立方体SLM成形质量的影响机制,发现均匀分布的支撑有利于降低翘曲形变,非均匀分布的支撑由于改变了热消散分布模式进而导致热应力变形;洪军等提出了十字支撑类、带垂直板的单墙支撑类、斜板支撑类等结构设计策略,有助于针对不同悬垂结构类型进行对应的支撑结构设计,保证悬垂特征与支撑的匹配性;Bobbio等对4种不同结构参数的块状支撑结构进行了拉伸强度测试,结果表明支撑结构的拉伸强度为相同实验条件下完全致密材料拉伸强度的14%~32%;Leary等研究了块状支撑的力学性能及SLM加工过程的热传导行为,发现块状支撑的剥离强度远小于正拉强度,较短的支撑具有比较长支撑更高的强度,增加支撑间距或者增加支撑高度均会导致热传导性的降低;Cao等针对块状和圆锥形两类支撑结构分析了其在洗削加工后处理过程中的表面粗糙度、铣削力、刀具磨损及切屑形成,结果表明块状支撑的铣削力、比切削能量、刀具磨损量均小于圆锥形支撑,因此块状支撑更适用于使用铣削加工去除。现有关于支撑结构的研究大多集中在支撑结构本身,支撑结构去除后对成形构件悬垂面组织性能的影响还没有研究报道。

图1 支撑结构在SLM成形航空航天构件的应用及支撑类型Fig.1 Application of support structure in SLM fabricated aerospace components and types of support structure

基于以上论述,采用SLM方法成形了以块状支撑为支撑结构的AlSi10Mg材料,研究了块状支撑间距对成形试样致密度、表面形貌、底层成形性、显微组织及显微硬度的影响规律,并通过数值模拟方法揭示了支撑结构对成形性的影响机理。研究结果对优化SLM成形复杂构件悬垂结构支撑布局,避免支撑过度使用及材料浪费;合理增加构件模型加工余量以在后处理中将缺陷层去除,保证成形构件成形精度及性能,实现激光精确成形具有较高的参考价值。

1 实验方法

1.1 支撑结构设计及选区激光熔化成形

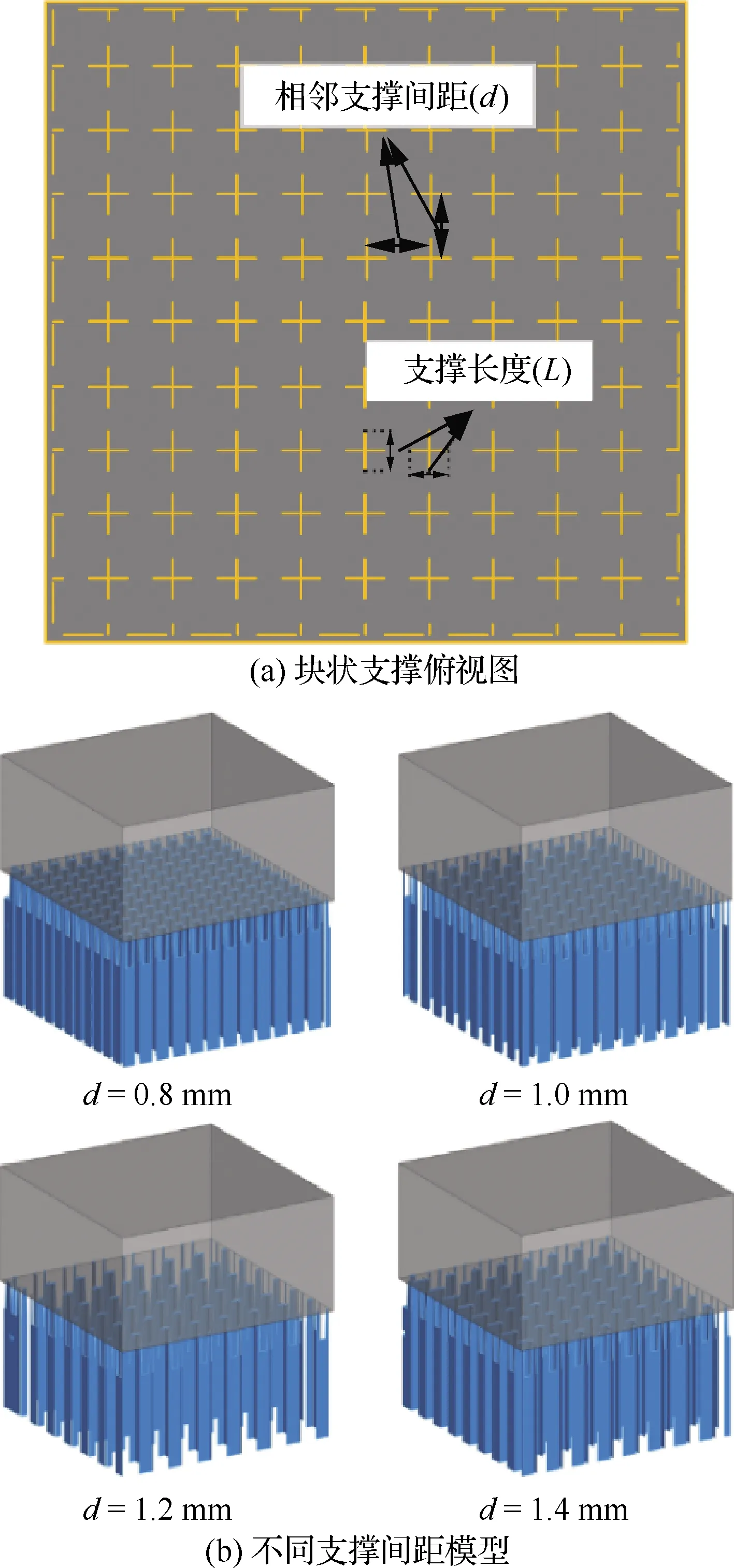

采用Materialise Magics 17.0软件对支撑结构进行设计,图2(a)所示为块状支撑俯视图,其中相邻支撑间距为,支撑长度为(=0.6 mm),图2(b)所示为支撑间距分别为=0.8 mm,=1.0 mm,=1.2 mm,=1.4 mm的SLM前处理模型。SLM加工原材料粉末采用气雾化方法制备的球形AlSi10Mg粉末,平均粒径为30 μm。SLM成形设备采用南京航空航天大学自研的选区激光熔化设备,主要包含最高功率为500 W的光纤激光器(IPG Laser GmbH, Burbach, Germany)、氩气保护系统、自动铺粉系统、计算机控制系统。基于前期对SLM成形AlSi10Mg工艺探索,选定激光加工参数为:激光功率400 W,扫描速度2 200 mm/s,层厚30 μm,扫描间距50 μm。

1.2 组织性能表征方法

采用扫描电子显微镜(SEM, FEI-Quanta 200, USA)观察去除支撑后试样的下表面形貌,并采用三维表面轮廓仪(Axio CSM 700)测量试样下表面的表面粗糙度。试样致密度采用阿基米德排水法测定,为减小实验误差,每个试样测量3次。为进行显微组织观察,对成形试样侧表面按照金相制备标准步骤进行打磨、抛光处理,并利用凯勒试剂(2 mL HF+10 mL HCL+5 mL HNO+190 mL蒸馏水)对抛光后的试样进行腐蚀,时间为10 s。采用光学显微镜(OM, Olympus Corporation, Japan)对支撑结构与试样下表面交界处的成形性特征进行观察表征。利用SEM及X射线能谱仪(EDS)对试样显微组织及元素分布进行观察表征。采用维氏显微硬度计(HV-1000, AMETEK, China)测定成形试样侧面下边缘(支撑结构与试样下表面交界处)到中心位置的硬度变化,为减小实验误差,每个位置沿水平方向测定3个硬度点,载荷100 g,保载时间20 s。

图2 选区激光熔化块状支撑结构模型Fig.2 Model of block support structures for SLM

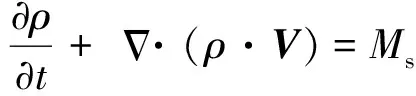

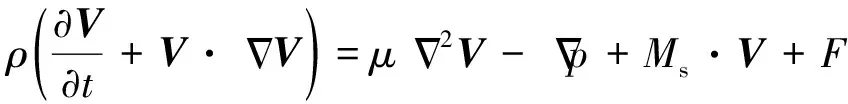

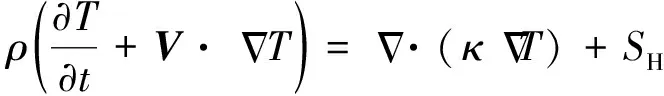

1.3 粉末颗粒熔化模拟控制方程

为分析支撑间距对金属粉末在激光作用下熔化凝固的影响机理,建立了激光与金属粉末颗粒作用的物理模型,采用流体体积(Volume of fluid, VOF)方法求解质量守恒方程、动量方程及能量方程的耦合,计算不同相界面的演化。

质量守恒方程:

(1)

(2)

式中:、、分别代表、、方向上的速度。

动量方程:

(3)

式中:为熔体动态黏度;为压强;为熔池中液固两相所受到的力,包括热毛细力、重力、粘滞阻力、浮力等。

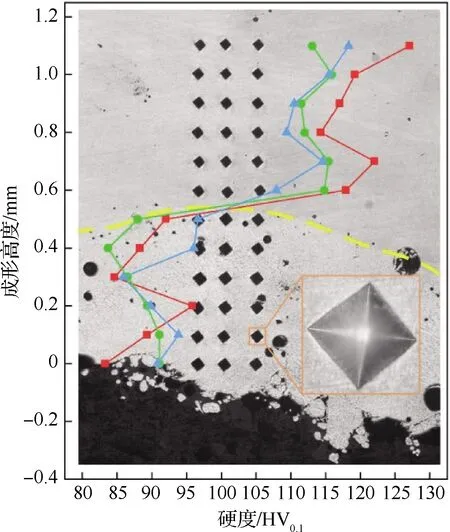

能量方程:

(4)

式中:为熔池温度;为热导率;为能量源方程,即

(5)

式中:Δ为相变潜热;为体积高斯分布的激光热源,即

(6)

式中:为激光功率;为激光能量吸收率,对平均粒径为30 μm的AlSi10Mg粉末,设定为0.22;为激光光斑直径;为热源渗透深度;e为自然数;、、分别为、、方向上的坐标值。

2 支撑布局对成形性及组织性能的影响

2.1 SLM成形试样致密度及表面形貌

图3(a)所示为SLM成形的具有不同间距支撑结构的试样,从左至右支撑间距依次为=0.8 mm、=1.0 mm、=1.2 mm、=1.4 mm。图3(b)所示为不同支撑间距试样的致密度,其中阴影区为测量误差范围。由图可得,支撑间距为=0.8 mm、=1.0 mm、=1.2 mm、=1.4 mm的试样平均致密度分别为96.7%、97.3%、96.8%、96.9%。所有试样均具有较高的致密度,并且支撑间距的变化对致密度的影响不明显,其原因可归结为只有与支撑结构相连的试样底层成形性受支撑结构的影响,随着层数的增加,SLM加工过程逐渐趋于稳定,在相同的激光参数下试样成形性基本一致,因此致密度变化不明显。

图3 SLM成形不同支撑间距试样及试样的致密度Fig.3 SLM processed samples with different support spacing and relative densities

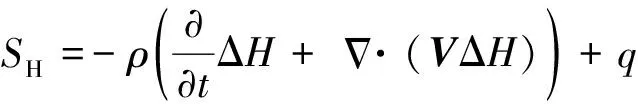

图4 去除支撑后不同支撑间距试样下表面的SEM像Fig.4 SEM images of the lower surface of the samples with different support spacing after removing the support

图4所示为去除支撑后试样下表面的表面形貌SEM像,图4(a)为=0.8 mm试样下表面形貌,由图可得,支撑去除后会在试样下表面残留支撑结构断裂部分,相邻两个断裂部分之间的空隙有许多未熔金属粉末粘结在试样下表面。随着支撑结构间距的增大,如图4(b)~图4(d)所示,下表面残留的支撑断裂部分面积逐渐减少,然而,由于相邻支撑间距的增大,悬垂面增大,粘结的未熔金属粉末增多形成团簇。这是由于在SLM成形过程中熔化的金属熔体下方为金属粉末,而不是固体结构(支撑结构或者已成形层),导致金属粉末的粘结。因此,支撑间距的增大对表面形貌的影响主要有两方面:① 有利于减少去除支撑后残留断裂部分的面积;② 导致相邻支撑间粘结未熔金属粉末增多。

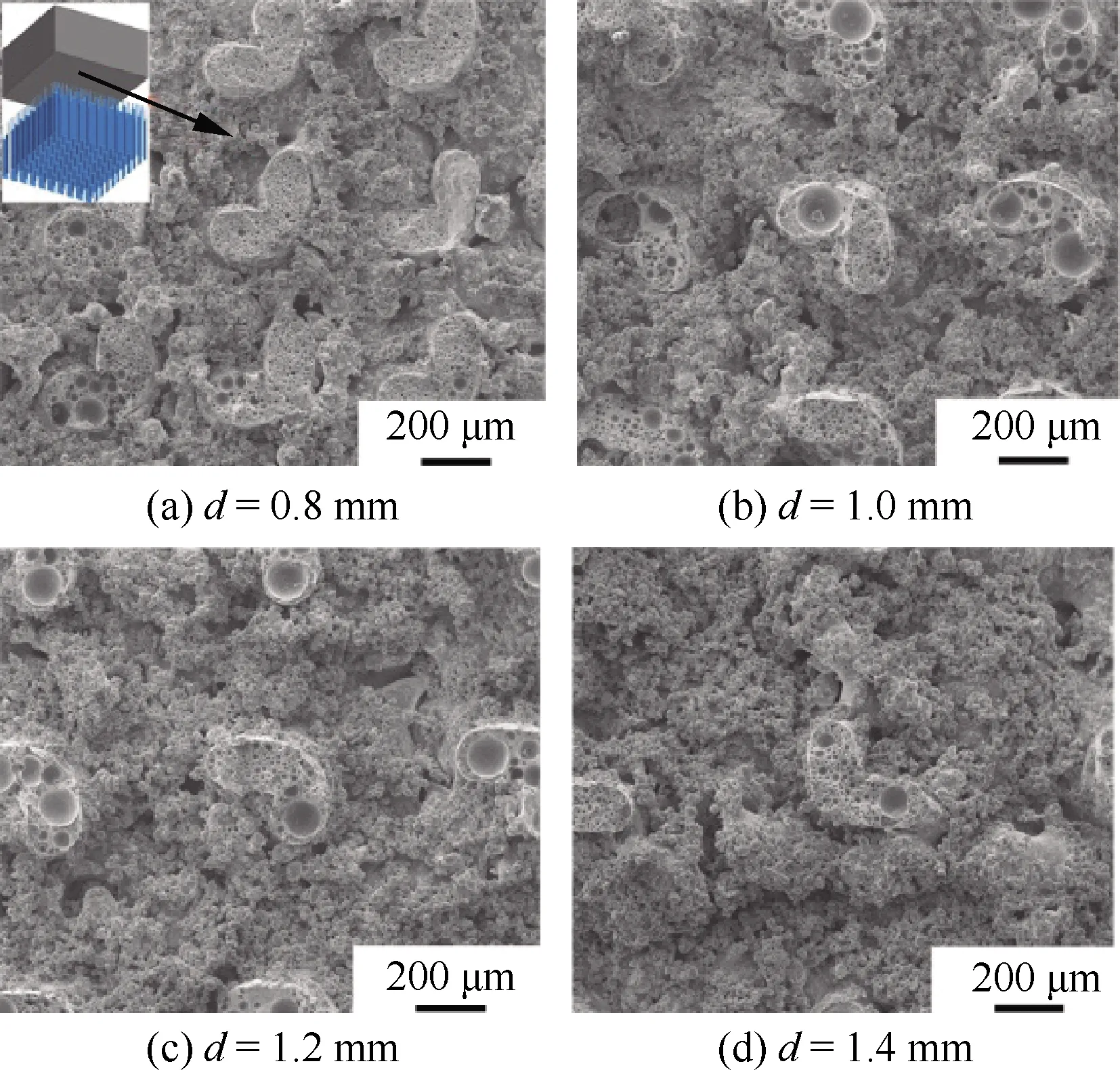

图5 去除支撑后不同支撑间距试样下表面的三维形貌轮廓图Fig.5 Three-dimensional contour maps of the lower surface of the sample with different support spacing after removing the support

图5所示为去除支撑后试样下表面的三维形貌轮廓图。当支撑间距为0.8 mm时,表面粗糙度为0.29 mm(图5(a)),当支撑间距增加到1 mm时,表面粗糙度为0.28 mm(图5(b)),当支撑间距进一步增大到1.2 mm和1.4 mm 时,表面粗糙度分别增加到0.42 mm(图5(c))和0.51 mm(图5(d))。由此可得,当支撑间距大于1 mm时,随着支撑间距的减小,成形试样下表面粗糙度逐渐降低;当支撑间距小于1 mm时,随着支撑间距的减小,成形试样下表面粗糙度趋于稳定。因此,在SLM成形采用块状支撑作为支撑结构的AlSi10Mg材料构件悬垂面时,设定支撑间距为1 mm即可保证悬垂面去除支撑后的表面粗糙度最优,设定小于1 mm的支撑间距会造成不必要的材料浪费和加工时长。

2.2 支撑结构对显微组织的影响结果

图6所示为SLM成形不同支撑间距试样底层的OM图,获取的图像在试样上的位置如图6(a)插图所示。由图可得,SLM成形试样底层会产生较多的孔,形成缺陷区,并且随着支撑间距的变化,缺陷区的宽度也随之改变。当支撑间距为0.8 mm时,缺陷区宽度为455.1 μm(图6(a)),当支撑间距增大到1 mm时,缺陷区宽度为457.3 μm(图6(b)),当支撑间距增大到1.2 mm和1.4 mm时,缺陷区宽度分别增大到586.7 μm(图6(c))和713.3 μm(图6(d))。缺陷区的存在会降低SLM成形构件的综合性能,可通过后处理去除,但是由此会导致成形构件尺寸小于设计值。上述研究表明SLM成形AlSi10Mg构件悬垂面缺陷区厚度在支撑间距为1 mm以下时保持在456 μm左右,因此在设计模型时只需将具有悬垂结构特征处的尺寸留出456 μm的加工余量便可既将缺陷区通过后处理去除,又能保证成形构件的尺寸精度。

图6 SLM成形不同支撑间距试样底层的OM图Fig.6 OM images of start few layers of SLM fabricated samples with different support spacing

进一步地,可将SLM成形试样底层以成形性为依据分为缺陷区、过渡区、致密区,如图7(a)所示。图7(b)~图7(d)分别为缺陷区、过渡区、致密区的显微组织SEM像。图8(a)为缺陷区SEM像,图8(b)~图8(d)分别为该区域经EDS分析得出的Al元素、Si元素、Mg元素分布,由图可知,显微组织中呈网状分布的特征为Si相。缺陷区的网状Si较粗大且稀疏(图7(b)),致密区的网状Si较细小且密集(图7(d)),缺陷区和致密区通过过渡区连接,过渡区的网状Si尺寸介于缺陷区和致密区Si尺寸之间(图7(c))。缺陷区的金属粉末是在支撑和金属粉末混合层上熔化凝固的,由于金属粉末导热率较低,缺陷区的金属粉末熔化后的熔体与外界环境之间具有较低的温度梯度,导致凝固速率较慢,形成粗大的网状Si相。然而,致密区的金属粉末是在已成形层上熔化凝固的,已成形层具有较高的导热率,熔化后的金属粉末与外界环境之间具有较高的温度梯度,凝固速率较快,形成细小的网状Si相。

图7 SLM成形试样底层分区及各区SEM像Fig.7 Partition of start few layers of SLM fabricated samples and SEM images of each area

图8 显微组织EDS分析Fig.8 EDS analysis of microstructure

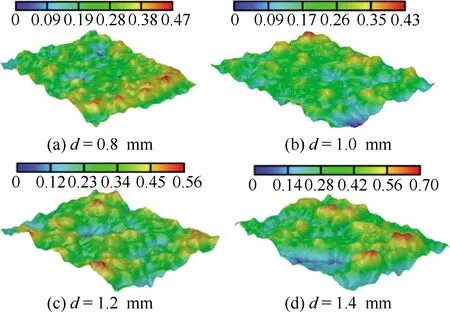

2.3 显微硬度随成形高度变化结果

SLM成形试样底层的硬度随成形高度变化曲线如图9所示,背景图为试样底层OM图,沿成形高度方向每隔0.1 mm测3次硬度值,插图为硬度压痕。由图可得,随着成形高度的增加,显微硬度由缺陷区约90 HV升高到致密区约115 HV,致密区的硬度比缺陷区高约25 HV。由图7可知,缺陷区的显微组织中有稀疏分布的网状Si,致密区有密集分布的网状Si,Si相是一种脆而硬的相,其硬度高于Al基体,因此Si相分布较密集的致密区的显微硬度高于Si相分布稀疏的缺陷区。缺陷区与致密区硬度的差异可能导致SLM成形构件在服役过程中表面最先产生裂纹或疲劳破坏,降低构件寿命。因此设定合理的加工余量,实现激光精确成形对提高SLM成形构件综合性能至关重要。

图9 SLM成形试样底层成形高度-硬度变化曲线Fig.9 Forming height-microhardness curves of start few layers of SLM fabricated sample

3 优化支撑布局提高成形性机理

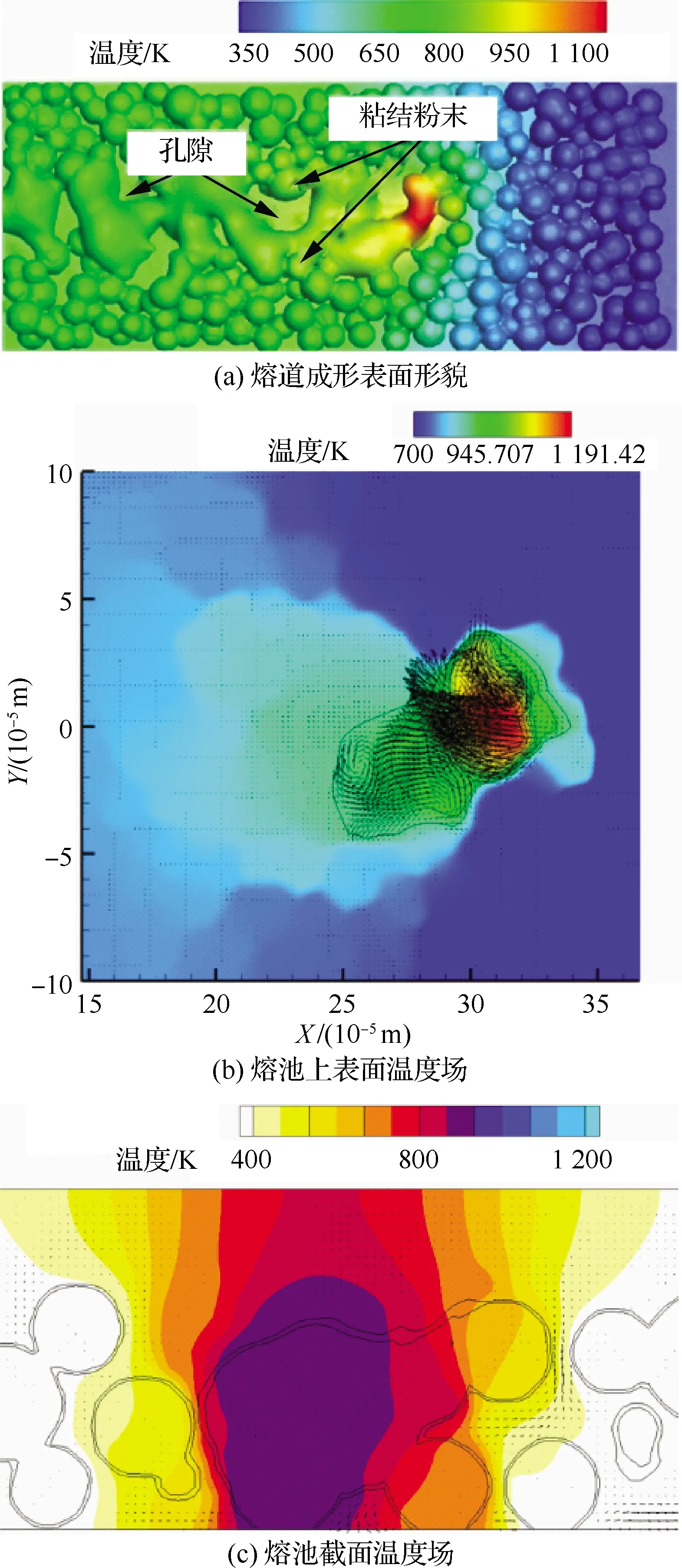

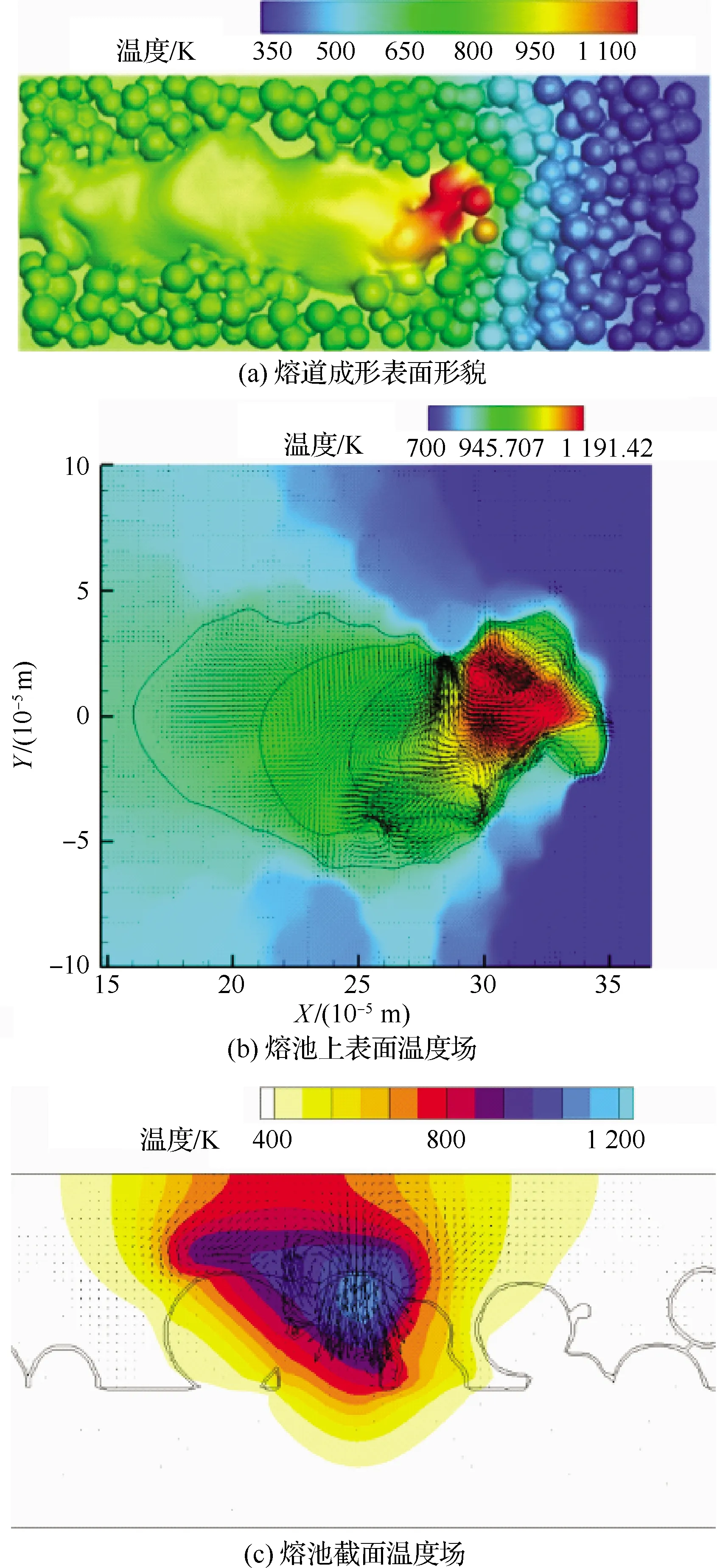

为研究支撑结构对SLM成形性影响机理,通过数值模拟的方法分析了无支撑(下层为金属粉末)和有支撑两种条件下金属粉末在激光作用下熔化凝固产生的成形形貌及熔池温度场。图10(a)所示为无支撑结构条件下熔道成形表面形貌,由图可得,激光扫过的熔道存在较多孔隙和未完全熔化的粘结金属粉末,成形性较差。图10(b)为熔池上表面温度场,其中矢量箭头为熔体速度场,由图可得,熔池最大长度(方向)为90 μm,最大宽度(方向)为80 μm。由熔池截面温度场(图10(c))可见熔池侵入下层金属粉末,导致熔池高度较高。有支撑结构条件下熔道成形表面形貌及熔池温度场如图11所示,由图11(a)可得熔道成形致密,没有孔隙。图11(b)为熔池上表面温度场,可见,熔池最大长度(方向)为190 μm,最大宽度(方向)为100 μm。图11(c)为熔池截面温度分布,由图可知,由于支撑的阻碍,熔池只在上层金属粉末区域形成,无法侵入下层,使得熔池高度较低。

图10 无支撑条件下熔道成形表面形貌及熔池温度场Fig.10 Surface morphology of scan track and temperature distribution of molten pool under unsupported condition

图11 有支撑条件下熔道成形表面形貌及熔池温度场Fig.11 Surface morphology of scan track and temperature distribution of molten pool under supported condition

铝合金熔池内熔体表面张力()取决于熔体温度(),计算公式为

=[868-0152(-)]×10

(7)

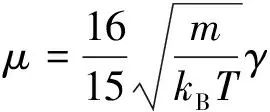

式中:为铝合金熔点,由式(7)可得,熔池低温区表面张力大。熔池边界的温度梯度高于熔池中心,温度较低,因此熔体倾向于由熔池中心流向熔池边界。根据Kruth等的研究,熔体动态黏度为:

(8)

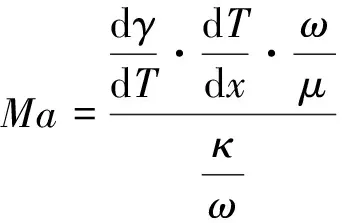

式中:为原子质量;为Boltzmann常数。熔池内形成的Marangoni流决定了熔体流动强度,其系数为

(9)

式中:d/d是熔池内的温度梯度;是熔池的线性尺寸。

金属粉末的热传导性约为支撑结构的1/100,无支撑条件下熔池下方为金属粉末,熔池热量难以传导,而有支撑条件下熔池下方为已成形支撑结构,熔池热量容易传导,因此,相对于有支撑条件,无支撑条件下熔池瞬时温度及温度梯度较高,由式(8)可得,无支撑条件下的熔池动态粘度比有支撑条件下的小,使得熔体更易流动。进一步地,由式(9)可得,较大的温度梯度、较小的动态黏度使得无支撑条件下的Marangoni流系数较大,增强了熔体的流动能力。综合以上两方面原因及重力因素,无支撑条件下金属粉末熔化后的金属熔体更易侵入下层金属粉末,导致熔池高度增加,长度和宽度减小,使熔池上表面积减小,进而导致熔道内金属粉末熔化不充分,产生缺陷。在有支撑条件下,支撑结构的存在有效阻止了金属熔体侵入下层粉末,使熔池能维持正常形态,因此有支撑条件下熔池的长度和宽度大于无支撑条件下的熔池长度和宽度。熔池上表面积增大有利于熔道内金属粉末充分熔化,使熔道具有良好的成形性。支撑结构主要通过维持熔池形态,减少熔体侵入下层金属粉末来提高SLM成形性。

4 结 论

1) SLM成形试样平均致密度变化范围为96.7%~97.3%,表明只有试样与支撑接触的底层成形性受支撑结构的影响。当支撑间距大于1 mm时,随着支撑间距的减小,成形试样下表面粗糙度逐渐降低,当支撑间距小于1 mm时,成形试样下表面粗糙度稳定为约0.28 mm。设定最优支撑间距1 mm,可减少材料浪费和加工时长。

2) 成形试样底层可分为缺陷区、过渡区、致密区,在支撑间距为1 mm以下时,缺陷区厚度保持在456 μm左右。复杂构件悬垂面设定加工余量为456 μm可在后处理中将缺陷区去除以保证构件尺寸精度及性能,实现激光精确成形。

3) 缺陷区的网状Si较粗大且稀疏,致密区的网状Si较细小且密集。显微硬度由缺陷区约90 HV升高到致密区约115 HV。显微组织及硬度的差异可能导致构件表面最先发生破坏,设定加工余量保证激光精确成形至关重要。

4) 无支撑条件下熔池最大长度为90 μm,最大宽度为80 μm,有支撑条件下熔池最大长度为190 μm,最大宽度为100 μm。支撑结构的存在有效阻止了金属熔体侵入下层粉末,使熔池能维持正常形态,有利于熔道内金属粉末充分熔化,保证成形性。