燃气轮机性能监测与故障预警系统开发及工程应用研究

万震天,谢岳生,田书耘,刘 平,丁盛豪,郝 宁,范雪飞,杨志鹏

(1.上海发电设备成套设计研究院有限责任公司,上海 200240;2.上海漕泾热电有限责任公司,上海 201507)

燃气轮机运行过程中会产生大量工业数据,但是目前对这些数据的利用效率不高,基本只停留在数据可视化、逻辑控制和保护的层次。通过对燃气轮机运行数据进行深度挖掘分析,可以实时监测燃气轮机运行状态参数,有利于将传统的定期维修转变为基于状态的视情维修,提高设备可靠性和可用率[1-2]。传统的报警监测技术主要采用阈值报警,当运行参数达到阈值上下限时,才会有报警提示,而限值范围内设备的劣化状态及异常情况无法被关注和处理[3]。基于燃气轮机运行数据的故障预警模型,可以在测点数据达到报警阈值前,根据数据行为异常预警设备故障,大幅提高预警时间窗口。

国外燃气轮机制造商及相关学者都在致力于开发燃气轮机智能监控系统,基于燃气轮机运行数据为燃气轮机电厂提供运行状态分析[4]。美国通用电气(GE)推出了Predix 平台,运用大数据深度挖掘与分析,科学解决燃气轮机运维难题;德国西门子(Siemens)开发了基于云的物联网操作系统MindSphere 平台,燃气轮机可以无缝接入从而获得运行和决策支持;日本三菱(Mitsubishi)搭建的燃气轮机远程监控中心(remote monitoring center,RMC),可以协助指导燃气轮机运行检修[5-6];Choi等人[7]开发了基于Android 的工业燃气轮机远程监控系统;Ayodele 等人[8]则使用实际功率测量值和其他密切相关参数对燃气轮机的发电性能进行监测。国内众多高校也在燃气轮机性能监测及诊断技术方面开展了相关研究[9-11]。其中,清华大学[12]采用基于模型的燃气轮机故障诊断方法,利用燃气轮机的运行数据和热力学模型预估燃气轮机各部件运行的性能参数,实现故障检测、分析和诊断;上海交通大学则先后开发了基于热参数的燃气轮机故障诊断系统分析软件[13],提出了一种基于动态过程的燃气轮机性能降级诊断方法[14],并采用非线性卡尔曼滤波技术建立了燃气轮机故障诊断系统[15],近年来又在基于注意力机制的燃气轮机故障诊断方法开展相关研究[16]。

但是,目前国内并没有完全掌握重型燃气轮机性能实时监测与故障预警技术。其原因主要有以下几点:1)缺乏精确的性能分析算法和故障预警算法来对数据进行处理、分析和价值提取;2)现有分析方法时效性差,无法实现燃气轮机运行状况的实时分析与评估;3)没有积累有效的故障预警模型库和故障诊断知识库;4)国内研究基本停留在理论层面,缺乏对在役燃气轮机机组的工程应用研究。因此,开展燃气轮机性能监测与故障预警系统开发与工程应用研究,逐步掌握燃气轮机关键设备异常检测及早期预警技术,对提高燃气轮机电厂数字化智能化水平及运行经济性和安全性意义重大。

1 零代码、组态式建模技术

采用C++、JavaScript、html5、java 等语言开发了适用于燃气轮机性能监测和故障预警诊断模型的一系列可拖拽式组件,包括燃气轮机组件、水和水蒸气物性组件、机器学习组件、数学组件、连接器组件以及数据组件等。定义一套完整的组件开发流程和代码规范,可以通过共用组件库接口进行组件的定制化开发,可为不同应用场景,比如机器学习、热平衡计算、规则计算、数值优化等提供组件,实现组态式建模。

其中燃气轮机组件包括压气机、燃烧室、透平以及发电机等,以非线性方程组求解技术为基础,组件内置空气系统的流量守恒和能量守恒、燃烧系统的流量守恒、能量守恒和物质守恒以及关键热力部件的特性方程等。水和水蒸气物性组件以水和水蒸气计算模型(IAPWS-IF97)为基础,用于组态化建模中的压缩、膨胀和燃烧过程的热力计算。机器学习组件以深度学习算法为基础,可基于传感器数据完成组态化人工智能模型搭建,包括自回归模型和预测模型,可根据需要自定义深度学习算法的计算层数以及每一层的节点数,完成对数据的深度挖掘与分析。数学组件用于模型内部的数学运算以及逻辑判断。连接器组件用于数据的传递与采集,以及模型的图层管理。数据组件主要用于数据的调取、存储、图形展示等。

以燃气轮机透平组件开发为例,其开发过程如下:1)定义组件物理过程,推导燃气轮机透平组件系统计算方程,包括:流量守恒方程(透平进出口烟气流量守恒)、能量守恒方程(透平膨胀做功与进出口膨胀过程能量转换间的守恒方程)、等熵效率特性方程(通过引入设计效率相对折合转速、相对压比的特性曲线,实现燃气轮机透平性能高精度计算分析)、流量特性方程(通过引入设计流量相对于折合流量的特性曲线,实现燃气轮机透平性能高精度计算分析);2)将计算方程转为程序语言,进行组件开发编程;3)组件上传及管理。

2 燃气轮机性能监测与分析

2.1 关键测点参数

燃气轮机性能监测与故障预警系统所需数据均来源于机组现有测点,关键测点参数见表1。

表1 关键测点参数Tab.1 Key measurement point parameters

关键测点参数主要包括以下两类:

1)燃气轮机设计数据、性能试验数据及历史运行数据,用于燃气轮机性能监测及故障预警模型的标定、校准及训练;

2)燃气轮机实时运行数据,用于燃气轮机运行状态的监测与性能指标的计算。其中燃料气成分及热值通过调压站的色谱仪检测计算得出。

2.2 性能计算公式

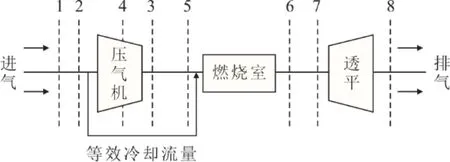

以广东某GE 9E 重型燃气轮机为研究对象,根据其热力学工作原理,划分为8 个截面。工作原理及截面划分如图1 所示。

图1 重型燃气轮机工作原理及截面划分Fig.1 Working principle and section division of heavy-duty gas turbine

各截面性能参数的计算公式见表2。表2 中:α为冷却空气系数;σB为燃烧室总压恢复系数。

表2 性能计算公式Tab.2 Performance calculation formula

2.3 性能监测模型

以热平衡图和热平衡方程为依据,基于机理开发的燃气轮机性能监测模型如图2 所示。该模型包含的热力组件有压气机、燃烧室、透平、发电机、进气段、排气段等。可对压气机入口压力、入口温度、出口压力、出口温度、IGV 开度、燃料流量、透平排气温度、燃气轮机功率等关键性能参数进行实时监测,可对压气机流量、透平级前温度、压气机效率、透平效率、燃气轮机效率等关键性能指标(基于《火力发电厂技术经济指标计算方法》(DL/T 904—2015))进行实时计算分析。燃气轮机性能指标计算如图3 所示。

图2 燃气轮机性能监测模型示意Fig.2 Schematic diagram of gas turbine performance monitoring model

图3 燃气轮机性能指标Fig.3 Changes of performance indexes of the gas turbine

燃气轮机性能监测模型搭建完成后,需根据热平衡图、设计数据、性能试验数据等对模型进行离线标定并实时在线计算。给定燃气轮机功率,则对应工况下的相关测点参数,如环境压力、压气机入口温度、透平排气温度等也可以确定,从而可以计算出压气机流量、透平级前温度等参数并与性能试验参数对标,标定结果见表3。由表3 可见,各计算值与设计值的偏差均小于1%,模型精度较好。

表3 燃气轮机性能监测模型标定Tab.3 Calibration of the gas turbine performance monitoring model

3 燃气轮机故障预警及诊断

通常来讲,燃气轮机气路故障会导致部件特性偏离设计点,进而造成燃气轮机总体性能下降,主要表现为燃气轮机效率、输出功率的下降以及排气流量和温度的变化[17-18]。由于燃气轮机部件的效率和流量在实际中不能实时测量,因此燃气轮机的气路故障预警及诊断就要通过可测量的燃气轮机运行参数对燃气轮机各部件的健康状况进行分析,通过测量数据和应有数值偏差分析各物理参数的关联性,推算出部件的性能衰减趋势,指导燃气轮机运行维护工作。

开展燃气轮机气路预警及故障诊断,首先基于人工智能和深度学习算法进行建模,然后通过燃气轮机健康运行时期的历史数据对模型进行学习和训练,最后对模型进行标定后上线投运。投运后模型能够实时监视设备实际运行状态和正常运行状态(期望值)的偏差,捕捉偏差变化的趋势,实现故障的提前预警。结合已有专业知识进行模型的开发,包括压气机叶片结垢预警诊断模型和透平排气温度异常预警诊断模型。以压气机叶片结垢预警诊断模型开发为例,具体开发过程如下:1)确定研究对象为压气机;2)确定对象功能为,利用高速旋转的叶片给空气做功以提高空气的压力,向燃烧室连续不断地供应压缩空气;3)确定劣化或失效模式为叶片结垢;4)影响分析,造成压气机通流能力下降,效率下降,造成燃气轮机功率下降,效率下降;5)关联测点分析,IGV 位置反馈、环境压力、压气机入口温度、压气机出口温度、燃气轮机功率等;6)建模分析,选取健康运行时期的历史数据对模型进行训练、修正,标定预警残差范围;7)故障解决方案,如按实际需求进行水洗等。

3.1 压气机叶片结垢预警诊断模型

基于数据驱动、人工智能和深度学习算法搭建的压气机叶片结垢预警诊断模型如图4 所示。图4中:X表示输入参数,包括IGV 位置反馈、环境压力、压气机入口温度、压气机出口温度、燃气轮机功率;Y表示输出参数,即压气机出口压力。首先选用机组健康运行时期的数据训练模型,再通过对比压气机出口压力的实际值和预测值,判断压气机叶片是否发生结垢现象。

图4 压气机叶片结垢预警诊断模型Fig.4 The early warning diagnosis model of compressor blade fouling

为了验证压气机叶片结垢预警诊断模型的准确性,对广东某GE 9E 机组2020 年10 月15 日—2021 年3 月31 日压气机性能进行验证分析,结果如图5 所示。

图5 压气机叶片结垢预警诊断模型验证分析结果Fig.5 Validation and analysis results of the early warning diagnosis model for compressor blade fouling

通过分析可以发现:在2020 年10 月22 日电厂完成压气机水洗后,很长一段时间内压气机出口压力都保持在一个比较稳定的范围,并未出现压气机性能劣化报警;直到2020 年12 月21 日首次出现压气机叶片结垢报警,且随着时间的推移,报警频率逐渐加密,预示着压气机性能出现劣化,具体表现为压气机出口压力和燃气轮机功率都发生了不同程度的降低。

3.2 透平排气温度异常预警诊断模型

基于数据驱动、人工智能和深度学习算法搭建的透平排气温度异常预警诊断模型如图6 所示。图6中:X表示输入参数,包括IGV 位置反馈、环境压力、环境温度、燃气轮机功率;Y表示输出参数,即透平排气温度。首先选用机组健康运行时期的数据训练模型,再通过对比透平排气温度的实际值和预测值,判断透平是否发生排气温度异常现象。

图6 透平排气温度异常预警诊断模型Fig.6 The early warning diagnosis model for abnormal turbine exhaust temperature

为了验证透平排气温度异常预警诊断模型的准确性,对广东某GE 9E 机组2020 年3 月15 日—2021 年1 月31 日透平排气温度进行验证分析,结果如图7 所示。

图7 透平排气温度异常预警诊断模型验证分析结果Fig.7 Validation and analysis results of the early warning diagnosis model for turbine exhaust temperature abnormalities

通过分析可以发现:2020 年4 月23 日首次出现透平排气温度异常报警,且随着时间的推移,报警频率逐渐加密;9 月1 日发现异常并在9 月5 日安排检修,发现异常原因是燃烧器发生故障;检修完成后发现透平排气温度异常报警消失。由此验证模型准确性较好,且可以提前4 个月实现透平排气温度异常故障预警。

4 结论

1)基于零代码、组态式建模技术开发的燃气轮机性能监测模型,可以实时监测燃气轮机关键性能参数,并能实时计算压气机流量、透平级前温度、压气机效率、透平效率、燃气轮机效率等性能指标,计算误差小于1%。

2)采用人工智能和深度学习算法搭建的压气机叶片结垢和透平排气温度异常预警诊断模型,具备燃气轮机关键部件健康状态评估等功能,可以从设备可靠性和可用性角度实现重型燃气轮机的在线故障预警。

3)实现燃气轮机性能监测与故障预警系统在GE 9E 燃气轮机电厂的工程示范应用,证明该系统具备燃气发电机组性能计算分析、健康状态评估及预警诊断等功能,可以在不同燃气轮机电厂、不同燃气轮机机型进一步推广应用。