柳树插条自动喂入装置取料机构优化设计与试验

叶秉良 唐 涛 杨秋兰 莫灿林

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018;3.明新科技大学自然科学教育中心, 新竹 30401)

0 引言

柳树具有适应环境能力强、生长速度快、管理成本低等优点,是能源林、防护林和用材林的重要树种[1]。柳树插条的扦插育苗作业是柳树种植的重要环节。目前,我国柳树插条扦插作业主要依靠人工和半自动机械完成,劳动力成本高、扦插效率低[2-3]。国内外学者对于花卉和蔬菜苗自动栽植机械的研究较多,提出了多种花卉自动扦插装置和蔬菜钵苗自动移栽机械[4-7]。日本及欧美等发达国家的栽植机械自动化程度较高,如日本井关公司、洋马公司研制了全自动菊花扦插装置和自动蔬菜移栽机;国内华中农业大学和浙江理工大学等研究提出了藜蒿自动扦插机[8]和行星轮系旋转式蔬菜钵苗自动栽植机构[9-13]。由于扦插所用的柳树插条与花卉及蔬菜苗的物理机械性能差异很大,花卉和蔬菜苗自动栽植机械无法应用于柳树插条的扦插作业,因此,有必要开展柳树插条自动扦插机的研究工作。目前,转杯式半自动扦插机需要人工将柳树插条投入到旋转的投苗杯中[14],耗时耗力且作业效率低,为此本文提出一种与转杯式半自动扦插机械配合作业的柳树插条自动喂入装置,并对其取料机构进行运动学建模与分析、优化设计、仿真验证,开展相关试验对机构性能加以验证。

1 整机结构与工作原理

1.1 自动喂入装置方案设计

根据柳树插条自动喂入装置自动有序出料、取料与送料的作业要求以及柳树插条几何物理参数(平均直径与长度分别为10.6、120.3 mm),提出一种由机架、链板式出料装置、不完全齿轮机构、料仓、取料机构和输送带等组成的柳树插条自动喂入装置,其整体结构如图1所示。

图1 扦插柳树插条自动喂入装置结构图Fig.1 Scheme of automatic feeding device for cutting willows1.机架 2.链板式出料装置 3.不完全齿轮机构 4.料仓 5.取料机构 6.输送带

自动喂入装置采用链板式出料装置将柳树插条从料仓中有序地推入取料机构末端执行器内。由于从料仓推入取料机构末端执行器中需要一定的时间,为防止柳树插条卡堵,利用不完全齿轮机构实现链板式出料装置与取料机构的配合作业。当不完全齿轮机构处于锁止状态时,取料机构保持静止,此时出料推板将柳树插条从料仓推出并送至取料机构末端执行器内,然后不完全齿轮机构开始啮合,取料机构开始运料,当取料机构末端执行器运动至输送带上方时,末端执行器内的柳树插条掉落到输送带的分隔槽中,最后通过输送带有序地喂入到半自动扦插栽植装置的转杯内,从而完成自动喂入作业。

1.2 取料机构结构与工作原理

为避免在取料、运料和放料过程中因链板式出料装置与输送带之间的速度不匹配而导致柳树插条卡堵、倾转、在输送带上无序排列等问题,本文提出一种六杆式取料机构,该机构主要由曲柄、连杆、摇杆、末端执行器、滑块和机架等组成,其运动简图如图2所示。

图2 取料机构运动简图Fig.2 Kinematic diagram of picking mechanism1.曲柄 2.连杆 3.摇杆 4.末端执行器 5.滑块 6.机架

取料机构运动过程分为取料、运料、放料和回程4个阶段。在取料阶段,机构静止不动,柳树插条从料仓被推入到其末端执行器内;随后进入运料和放料阶段,此时不完全齿轮机构开始啮合,通过曲柄轴带动曲柄逆时针匀速转动[15-16]。在曲柄的带动下,连杆带动滑块沿末端执行器往复移动,进而使末端执行器绕其转动中心F作往复摆动运动,末端执行器处于输送带上方时柳树插条被有序放在带上;最后进入回程阶段,机构回到取料初始位置,开始下一个工作循环。通过优化取料机构参数,使其末端执行器摆动角位移为180°,其端点形成半圆弧形运动轨迹,进而保证从料仓推出后的柳树插条按照预期的运动轨迹被有序送至输送带上,完成后续的喂入作业。

取料机构的末端执行器是实现取料机构功能的重要构件,其结构简图如图3所示,主要由直线导轨、转轴、顶板、分隔板、盖板和接料槽等组成。该构件内部利用分隔板等间距地分隔成与料仓出料口数量相等的5个接料槽,且在每个接料槽顶部利用扭簧连接转轴实现盖板的打开和闭合动作;外侧通过直线导轨与滑块连接,当动力传输至曲柄摇杆机构时,连杆带动末端执行器两侧的滑块实现有效的翻转。在取料阶段,柳树插条从出料口被推入末端执行器的接料槽内,此时末端执行器上的盖板闭合;在运料阶段,柳树插条在盖板闭合的接料槽内随着末端执行器同步转动;在放料阶段,末端执行器上的盖板接触到安装在机架上的顶板时,盖板在顶板的作用下打开,使末端执行器内的柳树插条被有序地放置在输送带上;在回程过程中,盖板与顶板脱离接触,转轴在扭簧的作用力下带动盖板恢复闭合状态。

图3 取料机构末端执行器结构简图Fig.3 Structure diagram of end effector of picking mechanism1.直线导轨 2.滑块 3.转轴 4.顶板 5.分隔板 6.盖板 7.接料槽 8.出料口

2 取料机构运动学模型

图4所示为取料机构运动分析图。以点A为坐标原点建立笛卡尔直角坐标系[17-19]。其中,点D位于x轴正方向,与点A处于同一水平线;点F的位置根据取料机构末端执行器的结构确定,作为已知参数。

图4 取料机构运动分析图Fig.4 Motion analysis diagram of picking mechanism

根据封闭图形ABCD建立位置矢量方程

lAB+lBC=lAD+lDC

(1)

转化为解析方程

(2)

式中L1——曲柄AB长度

L2——连杆BC长度

L3——摇杆CD长度

L4——机架AD长度

φ1——曲柄AB与x轴正向夹角

φ2——连杆BC与x轴正向夹角

φ3——摇杆CD与x轴正向夹角

由式(2)消去φ3并化简得到方程

Asinφ2+Bcosφ2=C

(3)

其中

A=-2L1L2sinφ1

B=2L2L4-2L1L2cosφ1

求解方程(3)得到连杆BC的角位移

(4)

进而得到摇杆CD的角位移

(5)

点B的位移方程

(6)

点C的位移方程

(7)

同理,根据封闭图形CDF得到位置矢量方程

lDF=lDC+lCF

(8)

转化为解析方程

(9)

其中

式中LDF——杆DF长度

LCF——杆CF长度

φ4——杆EF与x轴正向夹角

φ5——杆DF与x轴正向夹角

求解方程组(9)得到杆EF的角位移

(10)

点E的位移方程

(11)

式中L5——杆EF长度

点E的速度方程

(12)

点E的合速度方程

(13)

3 取料机构优化设计

3.1 优化目标与设计变量

图5为取料机构在取料、运料和放料3个关键时刻的运动简图。从图中可知,在取料机构正常运转的一个运动周期内,其末端执行器EF的理想角位移应为180°,即取料机构在取料时刻与放料时刻的末端执行器EF与水平面间夹角的差值应等于180°。因此,可确定优化目标函数为

minF(φ4)=|φ4s-φ4q|-180°

(14)

式中φ4s——放料时刻杆EF与水平面间夹角,即放料角

φ4q——取料时刻杆EF与水平面间夹角,即取料角

图5 取料机构关键时刻运动简图Fig.5 Kinematic diagrams of picking mechanism at critical moments

由机构运动学模型和优化目标函数分析可知,取料机构中杆EF的长度L5对取料机构末端执行器EF的角位移没有影响,只需考虑其结构和布局是否合理,避免发生运动干涉。因此,取料机构的设计变量确定为曲柄AB的长度L1、连杆BC的长度L2、摇杆CD的长度L3和机架AD的长度L4。

3.2 约束条件

(1)曲柄摇杆机构ABCD要满足杆长条件,即最短杆与最长杆的长度之和小于或等于其它两杆的长度之和,曲柄为最短杆且与机架相邻,可得

L1+L2≤L3+L4

(15)

(2)为使取料机构传动性能较好、运转轻便且效率高,机构最小传动角应满足

γmin≥[γ]

(16)

其中

式中 [γ]——机构许用传动角,取40°

(3)根据取料机构应用场合的空间限制,确定各设计变量的约束条件

Lmin≤Li≤Lmax(i=1,2,3,4)

(17)

基于VB软件编写了取料机构的计算机辅助分析软件,其界面如图6所示。应用该软件对取料机构的结构尺寸、位置、运动状态进行分析,调整输入各设计变量数值,分析在不同参数下取料机构末端执行器的角位移变化情况,确定该取料机构设计变量的约束条件

(18)

图6 取料机构辅助分析软件交互界面Fig.6 Interactive interface of picking mechanism aided-analysis software

3.3 优化结果与分析

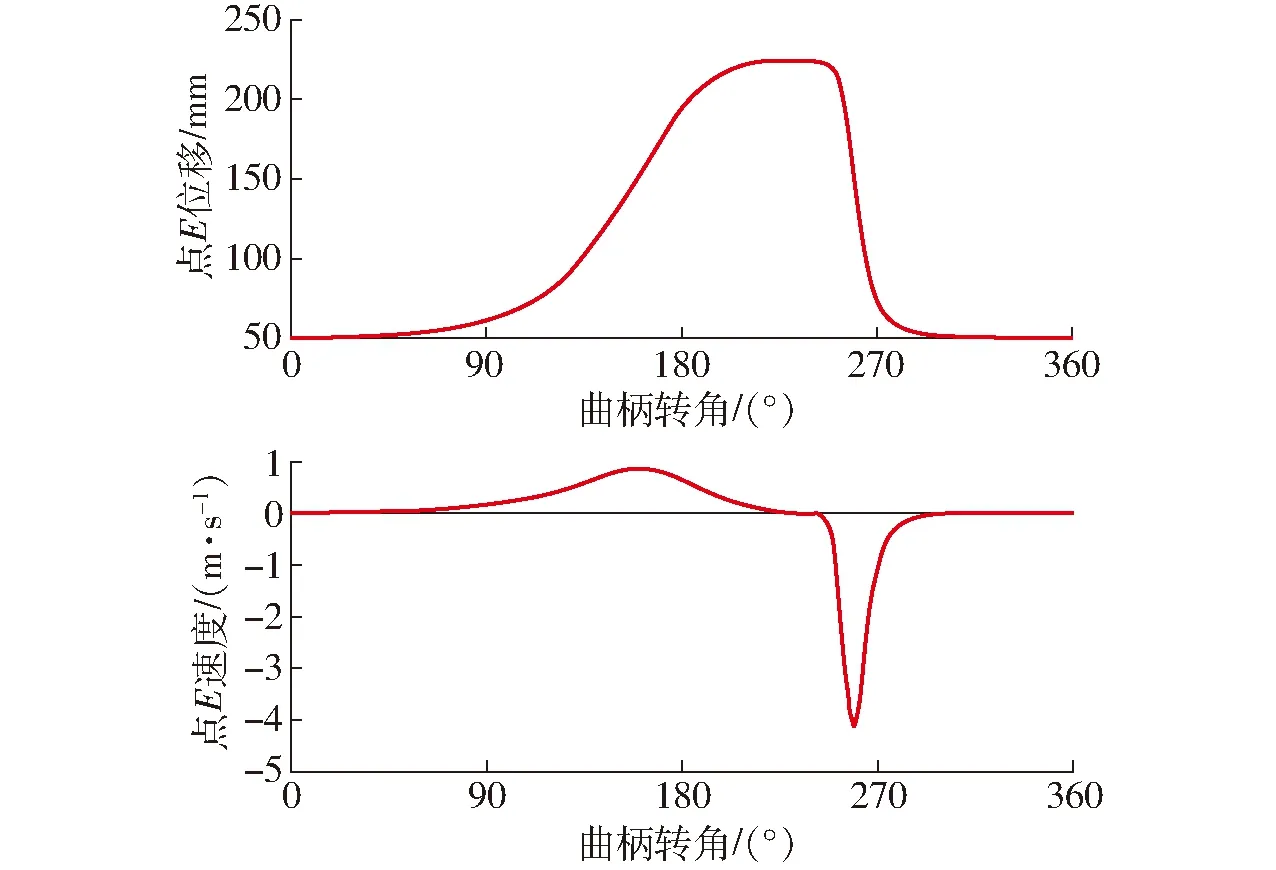

利用Matlab遗传算法工具箱对取料机构进行参数优化[20-23],当遗传算法经过40次迭代后优化结束,此时设计参数L1=77 mm、L2=147 mm、L3=127 mm、L4=105 mm,目标函数F(φ4)=0.5°。将得到的最优参数输入到分析软件交互界面的参数输入区,分析得到取料机构末端执行器点E的轨迹、位移和速度变化曲线,如图7所示。

图7 取料机构末端执行器运动曲线Fig.7 Motion curves of end effector of picking mechanism

由图7可知,在取料机构的取料、运料、放料和回程4个阶段中,ab段为取料机构的取料阶段,此时机构处于静止状态,速度为零,确保柳树插条从料仓被平稳地推入取料机构末端执行器内;bc段为运料阶段,在柳树插条被顺利推入取料机构末端执行器后,速度不断增大,提高了取料机构的作业效率;cd段为放料阶段,为了使末端执行器内的柳树插条顺利地落到输送带上,取料机构末端执行器具有较小的冲击,速度不断减小,最终为0;df段为回程阶段,取料机构在完成放料作业后,利用机构的急回运动特性减少回程所需的时间,提高作业效率,其中de段速度不断增大,同时为了保证取料机构末端执行器在取料时处于静止状态,在进入取料准备阶段时,ef段速度不断减小,最终为零。

4 取料机构运动学仿真

应用SolidWorks建立取料机构的三维模型,并导入到Adams中进行取料机构的运动学仿真,末端执行器点E的运动轨迹如图8所示。图9为取料机构运动学仿真所得到末端执行器点E的位移、速度变化曲线。

图8 取料机构运动学仿真Fig.8 Kinematics simulation of picking mechanism

图9 取料机构运动学仿真曲线Fig.9 Kinematics simulation curves of picking mechanism

比较图7a和图8的机构运动轨迹,以及图7b、7c和图9的位移、速度变化曲线的理论和仿真结果,可知两者基本一致,验证了取料机构运动学建模和优化设计的正确性。

5 样机试验

根据取料机构的三维模型进行机械加工,完成取料机构的装配和调试并研制自动喂入装置试验台(图10)进行样机试验,研究取料机构运动特性,检验自动喂入装置的工作性能。

图10 自动喂入装置试验台Fig.10 Test bench of automatic feeding device1.机架 2.链板式出料装置 3.不完全齿轮机构 4.料仓 5.取料机构 6.输送带

图11 取料机构末端执行器运动轨迹Fig.11 Motion track of end effector of picking mechanism

5.1 取料机构高速摄像试验

采用佳能80D型单反摄像机拍摄记录取料机构运转时的影像,拍摄帧数设定为180 f/s。为了方便捕捉取料机构的运动轨迹,在取料机构末端执行器的点E处添加一个标记点,将录制好的视频导入到Photoshop图像分析软件中,利用该软件得到每帧图像,并根据所标记的点描绘出点E的运动轨迹。

图11为取料机构末端执行器的试验轨迹。通过对比理论轨迹(图11白色实线所示)和试验轨迹(图11蓝色虚线所示)发现,两者基本吻合,表明该取料机构运动特性能够满足工作要求。

5.2 柳树插条自动喂入试验

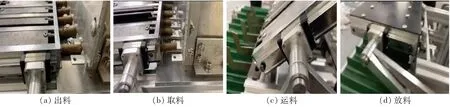

开展柳树插条自动喂入试验时,柳树插条被链板式出料装置推入取料机构末端执行器中,通过不完全齿轮机构啮合带动取料机构将柳树插条放置在输送带上,再通过输送带喂入到现有扦插栽植装置转杯内。由于链传动的传动比为2.7,不完全齿轮机构传动比为1,设定试验台电机转速为30 r/min,则取料机构曲柄转速约为11 r/min,自动喂入作业效率达到55株/min。进行3组重复试验,每组试验选取100株柳树插条并计算柳树插条喂入成功率的平均值。

图12为自动喂入装置在出料、取料、运料以及放料作业时刻的状态。自动喂入试验结果如表1所示。由表1可知,柳树插条自动喂入3组试验的平均成功率为83%,表明自动喂入装置具有应用于自动扦插机的可行性。分析试验过程,影响柳树插条自动喂入成功率的主要因素有:由于柳树插条具有特殊的不规则几何外形,导致一小部分柳树插条由于其突出的枝芽在链板式出料装置推出的过程中卡在了料仓底部,未能成功推出;在放料过程中,由于输送带T型挡板热熔加工和安装的误差,造成输送带分隔槽内的柳树插条分布不均而导致喂入失败。

图12 自动喂入装置关键运动时刻状态Fig.12 Key movement moment status of automatic feeding device

表1 柳树插条自动喂入试验结果Tab.1 Test results of automatic feeding of willow cuttings

6 结论

(1)提出一种与柳树插条转杯式半自动扦插机配套作业的自动喂入装置,建立了其取料机构的运动学模型,基于VB开发了取料机构的计算机辅助分析软件,应用Matlab的遗传算法优化得到一组最优参数L1=77 mm、L2=147 mm、L3=127 mm、L4=105 mm,进而得到取料机构末端执行器点E的运动轨迹及位移和速度变化曲线。

(2)根据取料机构的最优参数完成了其结构设计,进行取料机构虚拟样机运动仿真,点E的仿真轨迹与理论轨迹以及位移和速度变化曲线的理论结果和仿真结果基本一致,验证了取料机构运动学建模和优化设计的正确性。

(3)设计了取料机构样机和自动喂入装置试验台,开展取料机构的高速摄像运动学试验,试验运动轨迹与理论运动轨迹基本一致;进行柳树插条自动喂入试验,在自动喂入效率达到55株/min时,柳树插条平均喂入成功率为83%,表明该装置具有应用可行性。