坡耕地鸭嘴式玉米排种器间歇同步充补装置设计与试验

王金武 王梓名 徐常塑 周文琪 杜木军 唐 汉

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江省德沃科技开发有限公司, 哈尔滨 150086)

0 引言

坡耕地占全国总耕地面积20%,其机械化水平较低,严重影响了我国粮食生产安全与战略发展[1-2]。鸭嘴式玉米排种器具有适应性强、结构轻简等特点,被广泛应用于坡耕地玉米精量播种。但在作业过程中仍存在播种质量低且稳定性差等问题[3-4],限制了坡耕地环境下玉米精量播种机械化水平。

国外规模化种植对鸭嘴式排种器研究及应用较少。相对而言,国内学者对此类排种器及其关键部件研究相对较多[5-8]。陈学庚等[9-10]提出了滚动直插原理精量播种方式,研发了系列鸭嘴式棉花穴播排种器,于新疆等地大面积广泛应用推广。李娟娟等[11]采用鸭嘴式排种形式,提出了转轴型孔式精量排种器改进方案并对其充种性能进行仿真优化。刘宏新等[12-13]研究了一种鸭嘴扎穴的被动式滚筒播种成穴机构,可实现复杂田间环境下的免耕播种。石林榕等[14]利用弹性橡胶对种盘进行了结构改进,提高鸭嘴式排种器充种性能及排种质量。付威等[15]根据强制夹持原理,提出了一种机械强制夹持玉米精量播种方法,提高了此类排种器的排种性能。上述研究多以排种器结构改进为主,在坡耕地复杂环境下对排种器结构优化及性能提升研究较少[16-18],且无法实现精量排种过程的同步充补功能,一定程度影响其应用推广。

本文设计一种配套于鸭嘴式玉米排种器的间歇同步充补装置,优化整体结构与关键部件参数。采用多种试验方法,探索各因素对排种性能影响,获得排种器较优工作及结构参数组合,对比其与常规排种器性能优越性,以验证所设计合理性与可行性,以期为坡耕地环境下玉米精量播种机具及其关键部件的设计提供理论方法和技术参考。

1 排种器结构与工作原理

1.1 主要结构

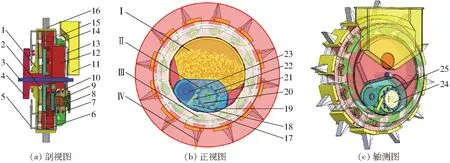

配套间歇同步充补装置的鸭嘴式玉米排种器主要由排种器本体(大拨叉、小拨叉、滞种室、种箱、排种室、直角导种部件、导种环及鸭嘴装置)和间歇同步充补装置(补种窝眼辊、内棘轮连接件、外棘轮连接件、排种窝眼辊、回位弹簧、下摇杆、上摇杆、凸轮杆、凸轮、清种辊、内棘轮及外棘轮)等部件组成,如图1所示。鸭嘴装置与滞种室通过外盘滑道和螺钉固装于连接盘,小拨叉铰接于鸭嘴装置,导种环固装于滞种室,连接轴串联其余主要部件并通过螺栓固定。其中,间歇同步充补装置和直角导种部件是排种器的核心工作机构;间歇同步充补装置通过壳体上卡槽装配于排种室下端,实现同步充种与补种功能;直角导种部件通过螺钉固装于导种环上,可保证种子在导种区平稳运移,提高排种器整体作业质量。

图1 配套间歇同步充补装置的鸭嘴式玉米排种器整体结构图Fig.1 Overall structure diagrams of duckbill corn metering device with intermittent synchronous seeding and reseeding device1.外盘 2.连接盘 3.连接轴 4.大拨叉 5.小拨叉 6.滞种室 7.补种窝眼辊 8.内棘轮连接件 9.外棘轮连接件 10.排种窝眼辊 11.种箱 12.排种室 13.壳体 14.直角导种部件 15.导种环 16.鸭嘴装置 17.回位弹簧 18.下摇杆 19.卸种片 20.凸轮杆 21.上摇杆 22.凸轮 23.清种辊 24.内棘轮 25.外棘轮 Ⅰ.充种区 Ⅱ.补种区 Ⅲ.导种区 Ⅳ.投种区

1.2 工作原理

排种器作业过程主要分为重力充种、探种补种、稳定导种和精准投种4个串联阶段,分别对应充种区、补种区、导种区和投种区,如图1b所示。其中充种区与补种区相对于地面平动,导种区与投种区相对于地面纯滚动。

在作业过程中,种子由种箱填充至充种区,通过重力和窝眼支持力将种子充入排种窝眼辊和补种窝眼辊。旋转窝眼辊(补种窝眼辊及排种窝眼辊)和清种辊保持充种区种子群动态平衡形成均匀种子流。窝眼将种子由充种区运移至补种区,当排种窝眼辊漏充时,下摇杆在回位弹簧作用下,定轴旋转与排种窝眼辊内径相接触,同时固联在下摇杆上端的上摇杆逆时针旋转与外棘轮轮齿脱离,此时在摩擦力作用下凸轮与内棘轮自锁,带动外棘轮转动,外棘轮通过外棘轮连接件将动力传递至补种窝眼辊上,补种窝眼辊随排种窝眼辊一同转动完成补种。当排种窝眼辊未漏充时,种子克服回位弹簧推力顶起下摇杆,上摇杆顺时针转动与外棘轮轮齿啮合,凸轮与内棘轮滑转使动力脱离,此时补种窝眼辊相对静止,仅由排种窝眼辊排出。被排出的种子经过月牙形的卸种片完成清种,落入导种区,随着在地面上做纯滚动的导种环运动,在直角导种部件主端面与水平面相互垂直前,种子在重力和摩擦力作用下沿直角导种部件不断滑移进入投种区。种子由滞种室落入鸭嘴装置中,随着排种器的转动运移至投种点,大拨叉拨动小拨叉,使固联在小拨叉上的鸭嘴装置开合,排入土壤中完成投种过程。

2 关键部件结构设计

2.1 间歇同步充补装置设计

图2 间歇同步充补装置与下摇杆相对位置关系Fig.2 Relative position relation of intermittent synchronous seeding and reseeding device and lower rocker1.清种辊 2.上摇杆 3.下摇杆 4.回位弹簧 5.排种窝眼辊 6.补种窝眼辊 7.卸种片 8.凸轮 9外棘轮连接件 10.凸轮杆 11.外棘轮

如图2所示,间歇同步充补装置主要由摇杆(上摇杆及下摇杆)、排种窝眼辊、补种窝眼辊、回位弹簧、凸轮、凸轮杆、内棘轮和外棘轮等组成,其结构参数和相对位置关系直接影响补种作业效果。本研究重点对关键部件(摇杆、窝眼辊、外棘轮)配合位置关系、摇杆最小转角、回位弹簧作用力及凸轮与内棘轮自锁条件进行分析,以提高间歇同步充补装置的排种性能。

2.1.1下摇杆与窝眼辊相切条件

为保证稳定补种准确性与同步性,需满足下摇杆与窝眼辊相切条件,即在正常工况下(无漏播情况),下摇杆长度应满足1~2倍的窝眼中心弧长,使其轮廓与补种窝眼辊相切,保证上摇杆始终与外棘轮轮齿啮合,避免连续作业时补种窝眼辊不断滑转而造成重播。同时在漏播工况下上摇杆须迅速脱离外棘轮轮齿,结合动力实现同步补种。

在正常工况下,摇杆与窝眼辊几何关系如图3所示,下摇杆长度需满足

(1)

式中lh——下摇杆长度,mm

Rp——排种窝眼辊外径,mm

n——型孔数,个

图3 正常工况下摇杆与窝眼辊几何关系Fig.3 Geometric relationship between lower rocker and socket roll under normal working conditions

为保证排种器结构紧凑性,同时降低种子所受离心力,窝眼辊直径不宜过大,设定窝眼辊旋转半径(即种子旋转半径)Rp为50 mm;当作业速度和株距一定时型孔数越多,充种性能越好[19],故设计窝眼辊型孔个数为12。将参数代入式(1),可得下摇杆长度lh为26~52 mm。综合考虑摇杆转角等因素,下摇杆长度不宜过大,确定下摇杆长度lh为30 mm。

2.1.2上摇杆脱离外棘轮轮齿条件

为实现补种窝眼辊动力快速接合与分离,与其配合的摇杆需定轴旋转一定角度,在保证上摇杆可脱离外棘轮的轮齿条件下,间歇同步充补装置响应时间最短。摇杆位移与排种窝眼辊结构关系如图4所示。摇杆旋转中心至末端点长度l和摇杆转角ε关系可表示为

(2)

式中rp——窝眼辊内径,mm

由式(2)可知,在弧长恒定情况下,摇杆旋转中心至末端点长度l越大,则摇杆旋转角ε最大值越小。考虑间歇同步充补装置紧凑性,设定摇杆旋转中心至末端点长度l为52 mm。综合考虑传动机构空间位置和窝眼辊材料强度,窝眼辊内径不宜过小,设计窝眼辊内径rp为35 mm,摇杆旋转角ε最大值为16.5°。

图4 摇杆位移、排种窝眼辊与外棘轮结构关系Fig.4 Relationship between rocker displacement, seeding socket roller and outer ratchet structure

为确定摇杆旋转中心点p的位置,以窝眼辊旋转中心点O为坐标原点,原点水平线为x轴,坐标原点指向落种点为y轴,建立直角坐标系如图4所示。根据几何关系可知,点p既在以O为圆心、lOp为半径的圆上,又在上摇杆中心线上。上摇杆中心线与x轴夹角为外棘轮轮齿顶角与摇杆旋转角之和,且中心线恰好与窝眼辊外径(设计外棘轮外圆半径近似等于窝眼辊外径Rp)相切以保证最小转角,则点p需满足

(3)

式中η——外棘轮轮齿顶角,取60°

xp——点p横坐标,mm

yp——点p纵坐标,mm

为确定下摇杆端角,如图2所示,根据其几何关系需满足

(4)

式中λ——下摇杆端角,(°)

将式(3)、(4)合并可得,摇杆旋转中心点p坐标为(60 mm,40 mm),下摇杆端角λ为17.2°。

在摇杆转角ε确定情况下,回位弹簧的作用力越大,摇杆定轴旋转速度越快,补种效果越好。但过大弹簧力易损伤种子。为确定种子不受损伤的极限弹簧力,对下摇杆进行力学分析,如图5所示。

图5 探种过程力学分析Fig.5 Mechanical analysis of seed exploration process

在正常工况下,下摇杆处于静止状态,其主要受回位弹簧拉力Fx和种子支持力F1等复合力系。根据力矩平衡原理和压力关系,回位弹簧作用力满足

(5)

式中d0——回位弹簧作用点至摇杆中心距离,mm

l0——摇杆旋转中心与种子中心最短距离,mm

ε0——回位弹簧与下摇杆夹角,(°)

A0——下摇杆与种子接触面积,mm

M——玉米种子抗压强度,MPa

回位弹簧作用于种子上压力应小于种子的抗压强度4.115 MPa[20]。将参数代入式(5)可得回位弹簧作用力Fx应小于41.8 N。

2.1.3内棘轮设计

根据机械原理与实际作业可知,常规轮齿式棘轮机构在高速作业时产生的冲击和磨损影响排种器的排种质量和使用寿命[21-22],设计一种曲线摩擦式棘轮机构可避免冲击振动造成的影响,提高排种质量同时延长使用寿命。为保证内棘轮锁止,须确定内棘轮曲线曲率半径及圆心位置。以内棘轮圆心O为坐标原点,坐标原点指向内棘轮曲线圆心点q方向为y轴,y轴相垂直方向为x轴,建立直角坐标系xOy如图6所示。

图6 临界条件下内棘轮几何关系Fig.6 Geometric relationship of inner ratchet under critical conditions

当凸轮轮廓与内棘轮轮廓相切于点h,且当点h对凸轮杆力的方向与内棘轮直径方向垂直时,即内棘轮径向无分力,此时系统处于临界状态。点h坐标关系可表示为

(6)

式中xh——点h横坐标,mm

yh——点h纵坐标,mm

lOA——内棘轮圆心与凸轮杆铰接中心距离,mm

lAB——凸轮圆心与凸轮杆铰接中心距离,mm

r0——凸轮半径,mm

θ0——OA与y轴夹角,(°)

综合考虑内棘轮尺寸及工艺要求,确定凸轮圆心与凸轮杆铰接中心距离lAB为15 mm、内棘轮圆心与凸轮杆铰接中心距离lOA为23.5 mm、凸轮半径r0为4 mm、OA与y轴夹角θ0为45°,将上述参数代入式(6)可得点h坐标为(-3.16 mm,30 mm)。

根据系统处于临界状态下的几何关系,内棘轮曲线圆心纵坐标及曲率半径满足

(7)

式中yq——内棘轮曲线圆心纵坐标,mm

ρ——内棘轮曲线曲率半径,mm

在切点h确定的情况下,需保证内棘轮满足自锁条件。以凸轮为研究对象,其与内棘轮自锁时进行静力学分析,如图7所示。

图7 临界状态凸轮力学分析Fig.7 Analysis of cam mechanics in critical state

在忽略滚动摩擦力条件下,凸轮杆可简化成二力杆模型,且凸轮杆与凸轮的受力方向相反,为作用力与反作用力关系。故凸轮所受凸轮杆力Fg的方向沿凸轮杆指向内棘轮,凸轮所受内棘轮的支持力F′n与凸轮与内棘轮摩擦力f0分别垂直和平行于切点h。当力Fg的方向处于F′n与f0所合成的摩擦角φm之间时,凸轮与内棘轮自锁,凸轮与内棘轮的摩擦角φm满足

(8)

式中μ0——凸轮与内棘轮摩擦因数,取0.015

当内棘轮作用于凸轮杆力的方向与凸轮杆中线夹角等于摩擦角时,凸轮杆处于自锁临界状态,内棘轮曲线圆心纵坐标及曲率半径满足

(9)

结合式(7)~(9)可得,当内棘轮曲线圆心纵坐标yq稳定在33.0~33.16 mm,曲率半径ρ稳定在4.4~4.5 mm,可满足系统临界条件与内棘轮自锁条件,由于滚动摩擦因数较小,两极限值较相近,最终确定圆心纵坐标yq为33 mm,曲率半径ρ为4.5 mm。

2.2 直角导种部件优化设计

漏播与重播不仅在充种过程中出现,在直角导种部件运移种子时亦可能发生,分析其主要原因为:种子随着导种环运移过程中,部分种子易脱离直角导种部件进入导种环腔体,此时种子无法进入对应的滞种室造成漏播,导致漏播的种子继续随导种环运动,最终与下一颗种子共同排入滞种室中造成重播。为避免此类现象,对直角导种部件进行理论分析,优化其结构参数。

种子由窝眼辊落至导种环瞬间,其速度为窝眼辊上窝眼的线速度。种子随导种环运动时,在重力与摩擦力的作用下,种子的最终速度等于导种环速度。忽略种子滚动摩擦且在直角导种部件主端面水平前种子未下滑,其动能变化关系可表示为

(10)

式中 ΔE——动能增量,J

m——种子质量,kg

ω——导种环旋转角速度,rad/s

r——导种环内径,mm

对直角导种部件上的种子进行运动学分析,如图8所示,种子受重力mg、直角导种部件支持力Fn、直角导种部件摩擦力f及惯性离心力Fe的作用。

图8 导种过程种子力学分析Fig.8 Analysis of seed mechanics during seed guide

如图9所示,对其各力进行做功分析,重力为保守力做功,与作用路径无关仅与位移相关,由于在主端面水平前种子未下滑,重力与导种环支持力做功之和为0,故可忽略此段重力做功。根据种子运动到极限位置,直角导种部件主端面运动至与水平面垂直时,种子做类平抛运动脱离直角导种部件控制。故重力mg仅在直角导种部件主端面从水平运动至竖直过程中做功,可表示为

Wg=mg(R-r)sinθcosqm

(11)

式中θ——直角导种部件与内径夹角,(°)

g——重力加速度,m/s2

Wg——重力做功,J

qm——作业坡角,(°)

R——导种环外径,mm

图9 种子滑移过程力学分析Fig.9 Mechanical analysis of seed slippage process

根据达朗贝尔原理和几何投影关系可确定种子受沿直角导种部件垂直方向的惯性力Fez为恒力,其值为mω2Rsinθ。排种器竖直时种子受沿直角导种部件垂直方向重力的分力与导种环转角α关系为mgcosα。

以导种环圆心O为原点,水平方向为x轴,竖直方向为z轴,建立直角坐标系,如图10所示。坡耕地环境下排种器受作业坡角的影响。

图10 作业坡角影响运种效果Fig.10 Influence of operating slope angle on transport effect

当作业坡角方向相对于作业前进方向左偏时,种子紧贴直角导种部件,重力相对于直角导种部件垂直方向的分力与排种器竖直时受力相同;当作业坡角方向相对于作业前进方向右偏时,种子与直角导种部件侧端面分离,种子受相对于直角导种部件主端面垂直方向重力的分力与作业坡角qm关系为mgcosαcosqm。摩擦力做功可表示为

(12)

(13)

式中Wf1——右偏时摩擦力做功,J

Wf2——左偏时摩擦力做功,J

μ——直角导种部件与种子间摩擦因数

根据动能定理及动力学分析,种子在运移的过程中仅重力与摩擦力做功,并设当作业坡角相对于作业前进方向左偏时取正值,右偏时取负值。由式(10)~(13)可得

(14)

综合上述分析,当作业前进方向右偏时种子更易排入土壤中,根据常规鸭嘴式排种器设计标准及农艺要求,确定导种环外径R为170 mm,导种环内径r为145 mm,直角导种部件与种子间摩擦因数μ取0.45[23],选取作业角速度ω为3.14 rad/s,作业坡角qm为右偏12°,重力加速度g为9.8 m/s2,代入式(14),可得直角导种部件与内径夹角θ为-70°+k180°(k为正整数),根据实际安装位置,确定直角导种部件与内径夹角θ为110°。

3 台架性能试验

3.1 试验材料与条件

试验地点为东北农业大学排种性能实验室。试验材料为东农254玉米种子,通过人工清选处理,保证供试种子形状均匀、饱满无损伤及虫害。试验装置主要由配套间歇同步充补装置的鸭嘴式玉米排种器和JPS-12型排种器性能检测试验台(黑龙江省农业机械工程科学研究院)组成,如图11所示。

图11 排种性能试验台Fig.11 Test bench of seeding performance experiments1.间歇同步充补装置 2.配套间歇同步充补装置鸭嘴式排种器 3.图像系统 4.传统鸭嘴式排种器 5.安装台架 6.驱动电动机

在试验过程中,排种器固定安装于台架,种床带相对于排种器反向运动,模拟播种作业实际前进状态,喷油泵将黏性油液喷于种床带上,种子从排种器落至涂有油层的种床带,通过试验台图像系统进行实时检测并采集数据,以准确测定各项排种性能指标[24-25]。

3.2 试验因素与指标

根据前期理论分析、预试验及实际生产经验可知,影响排种质量的主要因素为作业速度、回位弹簧预紧力和作业坡角。在试验过程中,将针对这3个因素开展单因素试验和正交优化试验,并在工况下与常规鸭嘴式排种器进行性能对比。通过调节排种性能试验台变频器控制排种器作业速度,通过更换弹簧型号改变回位弹簧预紧力,通过调节安装台架角度控制作业坡角,以提高试验可操作性及准确性。

根据玉米播种作业农艺要求,参考GB/T 6973—2005《单粒(精密)播种机试验方法》和JB/T 10293—2001《单粒(精密)播种机技术条件》,选取玉米播种合格指数和变异系数为试验指标,评价排种器作业质量、适播范围及稳定性。其计算式分别为

(15)

(16)

式中S——合格指数,%

C——变异系数,%

n0——单粒排种数

N——理论排种数

n′——样本穴距总数,个

u——理论播种穴距,mm

图12 单因素试验结果Fig.12 Results of single factor tests

3.3 单因素试验

为分析各因素对性能评价指标的影响规律,结合实际播种作业要求及各因素可控有效范围,采用单因素试验,选取作业速度为0.2~1.4 m/s;作业坡角为向右侧倾斜0°~24°;回位弹簧预紧力为0.5~25 N。合理选取回位弹簧预紧力能够提高排种性能,同时避免种子破损,结合前文理论分析,回位弹簧最大作用力Fx应小于41.8 N,回位弹簧作用力计算式为

(17)

式中G——剪切弹性模量,取7 800 MPa

dm——回位弹簧丝径,mm

Dm——回位弹簧中径,mm

lx——回位弹簧连接点间距,取33.5 mm

lx0——回位弹簧原长,mm

根据式(17)对回位弹簧进行选型[26-27]。所选取回位弹簧型号及结构参数如表1所示。

表1 回位弹簧和弹簧力对应关系Tab.1 Return spring and spring force relationship

由表1可知,当摇杆转角ε为0°时,回位弹簧处于预紧状态,将其参数代入式(17),T1~T6型回位弹簧预紧力分别为0.5、5.6、10.6、15.6、20.7、24.8 N,其数值在0.5~25 N之间,满足试验要求;当摇杆转角ε为16.5°时,回位弹簧处于最大张紧状态,将其参数代入式(17),T1~T6型回位弹簧最大作用力分别为3.3、8.6、13.6、24.2、26.7、38.4 N,皆小于回位弹簧最大作用力41.8 N,满足理论分析要求。

分别对作业速度、回位弹簧预紧力和作业坡角进行单因素试验,每组试验重复3次,取3次试验平均值为试验结果,运用Excel软件对试验数据进行处理,如图12所示。

由图12a可知,随作业速度增加,合格指数先升后降,变异系数先降后升。其中作业速度0.8~1.2 m/s是满足排种作业要求效果最优区间;由图12b可知,随回位弹簧预紧力增加,合格指数先升高后稳定不变,变异系数变化不明显。其中回位弹簧预紧力10~20 N是满足排种作业要求效果最优区间;由图12c可知,随作业速度增加,合格指数先升高后降低,变异系数先降低后升高。其中作业坡角8°~16°为满足排种作业要求效果的最优区间。

3.4 正交试验

在试验过程中,因回位弹簧预紧力需结合回位弹簧型号确定,为满足回位弹簧通用性要求(以便标准化选型)并得到较优工作及结构参数组合,采用三因素三水平正交试验方案开展试验。综合考虑实际参数范围和单因素分析结果,试验因素水平如表2所示。选取正交试验表L9(34),共实施9组处理,每组处理重复3次取平均值,试验方案和结果如表3所示,A、B、C为因素水平值。

表2 试验因素水平Tab.2 Test factors and levels

表3 试验方案与结果Tab.3 Test scheme and results

对试验结果进行方差与极差分析,结果如表4所示。对于合格指数,3个因素均与其存在显著性关系,较优的合格指数参数为A2B2C2。对于变异系数,作业速度与作业坡角对其存在显著影响,而回位弹簧预紧力对其并无显著影响,其较优的参数为A2B1C2。剔除不显著主因素项对试验指标的影响,综合考虑各个指标及相关影响因素的显著性及交叉项,确定最优的参数组合为A2B2C2,即作业速度为1 m/s,回位弹簧预紧力为15.6 N(型号T4,丝径为1 mm,中径为7 mm,原长为25 mm),作业坡角为12°。

表4 方差分析和极差分析Tab.4 Variance and range analysis

分析各因素对性能指标影响,其原因可能是:作业速度较低时,窝眼辊对充种区种子扰动作用较差,导致充种质量较差,随作业速度增加性能指标提高,其充种时间逐渐缩短,且离心力增大造成种子脱离直角导种部件,同时导致种子与鸭嘴装置绝对速度差增大,产生剧烈弹跳,进而导致性能指标下降;随回位弹簧预紧力增加导致摇杆回位时间缩短,其补种能力提升,性能指标相应增加;随预紧力继续升高回位速度远大于种盘转速,补种效果不再受摇杆回位速度的制约,性能指标先升高后变化不明显;在重力作用下,当作业坡角逐渐变大时,直角导种部件导种性能增加,同时种子更早稳定于鸭嘴装置上的投种点,进而导致性能指标上升;随作业坡角继续增加,充种区内种子受到指向窝眼辊重力分力减小充种性能下降,同时种子实际落种位置较理论投种点前移,从而造成性能指标下降。

对所优化后的参数组合进行验证,试验条件与前述试验相同,当作业速度为1 m/s、回位弹簧预紧力为15.6 N(型号T4,丝径为1 mm,中径为7 mm,原长为25 mm)、作业坡角为12°时,合格指数为98.7%,变异系数为10.2%。满足玉米精密播种作业要求。

3.5 对比试验

在此基础上,为进一步验证所改进配套的精量排种器性能优越性,选取传统鸭嘴式排种器(无配套补种装置)为参照,开展性能对比试验。在较优工作参数下,即作业速度为1 m/s、回位弹簧预紧力为15.6 N(型号T4,丝径为1 mm,中径为7 mm,原长为25 mm)、作业坡角为12°,重复3次试验取平均值作为试验结果。

对比试验结果表明,在此工况下所设计排种器合格指数为98.7%,变异系数为10.2%;传统鸭嘴式排种器合格指数为89.2%,变异系数为12.6%。合格指数提高了9.5个百分点。

4 结论

(1)阐述了排种器的整体结构及工作原理,设计了一种间歇同步充补装置,解决了坡耕地环境下传统鸭嘴式排种器漏播严重和播种质量差的问题。

(2)对间歇同步充补装置和排种器直角导种部件进行了优化设计,分析补种与导种过程,解析了造成重播和漏播的主要原因,探明了影响排种性能的关键工作与结构参数取值范围。

(3)单因素试验结果表明,性能指标随作业速度和作业坡角增加先增加后降低,随回位弹簧预紧力增加先增加后趋于平稳。正交试验结果表明,作业速度为1 m/s、回位弹簧预紧力为15.6 N(型号T4,丝径为1 mm,中径为7 mm,原长为25 mm)、作业坡角为12°时,其排种性能较优,其合格指数为98.7%,变异系数为10.2%。对比试验结果表明,配套间歇同步充补装置的鸭嘴式玉米排种器较传统鸭嘴式玉米排种器,其合格指数提高了9.5个百分点,满足坡耕地环境下精量播种作业要求。