三关节位姿约束单驱动非圆齿轮五杆手指机构研究

叶 军 陈建能 喻陈楠 沈姗姗 薛明瑞 叶志超

(1.浙江工业职业技术学院机电工程学院, 绍兴 312000; 2.浙江理工大学机械与自动控制学院, 杭州 310018)

0 引言

仿生手指机构是拾取机器人和人体假手的重要组成部分,并广泛地运用于生产和生活实践中。为了适应不同的需求,学者们设计了多种构型和驱动方式的仿生手指机构[1-3]。由于手指关节数量、紧凑性等限制,仿生手指各关节无法进行单独驱动,为此欠驱动机构和单驱动机构常常被用于设计仿生手指机构。李小彭等[4]基于变胞原理提出了一种欠驱动仿生手,3个关节可以实现2种不同的工作模式。刘今越等[5]提出了一种关节可锁紧的单腱欠驱动机构,并完成手指传动机构和腱绳张紧机构的设计。SUN等[6]通过齿轮、杆组和弹簧组成一个欠驱动手指机构,能够较好地完成耦合和自适应抓取物体。欠驱动手指机构多采用腱绳驱动方式[7],使得手指机构的承载能力、稳定性和精度等都有所降低。

传统单驱动机构具有承载能力高、精度好、控制简单等特点,近几年越来越多学者将其运用于手指机构设计中。BATALLER等[8]采用八杆机构设计了手指外骨骼机构,并将其用于手指康复训练中。JANG等[9]采用可堆叠的双四杆机构设计了单驱动的仿生食指机构并进行了运动学分析。LIU等[10]采用五杆周转机构设计了具有高承载能力的仿生手指机构并进行了相关试验。GUI[11]提出了基于肢体运动识别的单驱动八杆机构设计方法,并将其用于手指机构设计中。韩建友等[12-13]提出了基于解域综合的单驱动平面六杆和八杆手指机构设计方法,并依据力传递性能选取了最佳参数。然而现有传统单驱动多杆手指机构的结构紧凑性不够,同时大多数机构无法实现人类手指关节运动中的位置和姿态(以下称位姿)要求。

针对上述分析的问题,本文提出一种基于三关节位姿约束的单驱动非圆齿轮五杆手指机构设计方法,以期使得仿手指机构更好地实现人类手指在运动中的位姿要求。

1 单驱动非圆齿轮五杆手指机构组成和求解思路

图1为单驱动非圆齿轮五杆手指机构,由一对非圆齿轮副和五杆机构组成。其中,非圆齿轮1为固定中心轮,非圆齿轮2中心安装于铰链点A处,并与杆AB保持固定联结,五杆机构OABCD通过铰链点O安装于机架上。该机构原理为:驱动杆OD在普通电机驱动下相对于机架转动,从而驱动非圆齿轮2绕着非圆齿轮1做行星运动,并进一步带动连杆AB做平面运动,最终实现整体机构进行平面仿手指运动。相比较于图2所示的六杆手指机构,该机构采用齿轮机构具有更好的紧凑性和传力性,同时非圆齿轮副传动的多样性赋予了该机构更高的设计灵活性。最佳仿生手指机构能够完全实现人类的手指运动位置和姿态要求,为此本文中以三关节位姿为约束,建立非圆齿轮五杆机构运动综合方法,最大限度地实现人类手指运动中的位置和姿态要求。

图1 单驱动非圆齿轮五杆手指机构组成Fig.1 Composition of 1-DOF non-circular gear five bar finger mechanism1、2.非圆齿轮副 3.驱动杆OD 4.连杆AB 5.末端杆BP 6.连杆DC

图2 六杆手指机构组成Fig.2 Composition of six bar finger mechanism1.连架杆O1E 2.驱动杆OD 3.连杆AC 4.连杆AB 5.末端杆BP 6.连杆DC

本文单驱动非圆齿轮五杆手指机构求解思路为:首先选取三关节的若干个位姿作为初始约束条件,如图3a所示。以给定的三关节位姿为约束,求解满足约束条件要求的铰链点A和B参数,得到一个五杆机构,如图3b所示。最后,根据驱动杆OD和连杆AB的转角关系,求解满足给定三关节位姿要求的非圆齿轮副,得到单驱动非圆齿轮五杆手指机构,如图3c所示。

图3 单驱动非圆齿轮五杆手指机构求解思路Fig.3 Solution idea of 1-DOF non-circular gear five bar finger mechanism1、2.非圆齿轮 3.驱动杆OD 4.连杆AB 5.未端杆BP 6.连杆DC

2 三关节位姿约束的非圆齿轮五杆机构设计方法

2.1 三关节位姿约束的运动映射建立

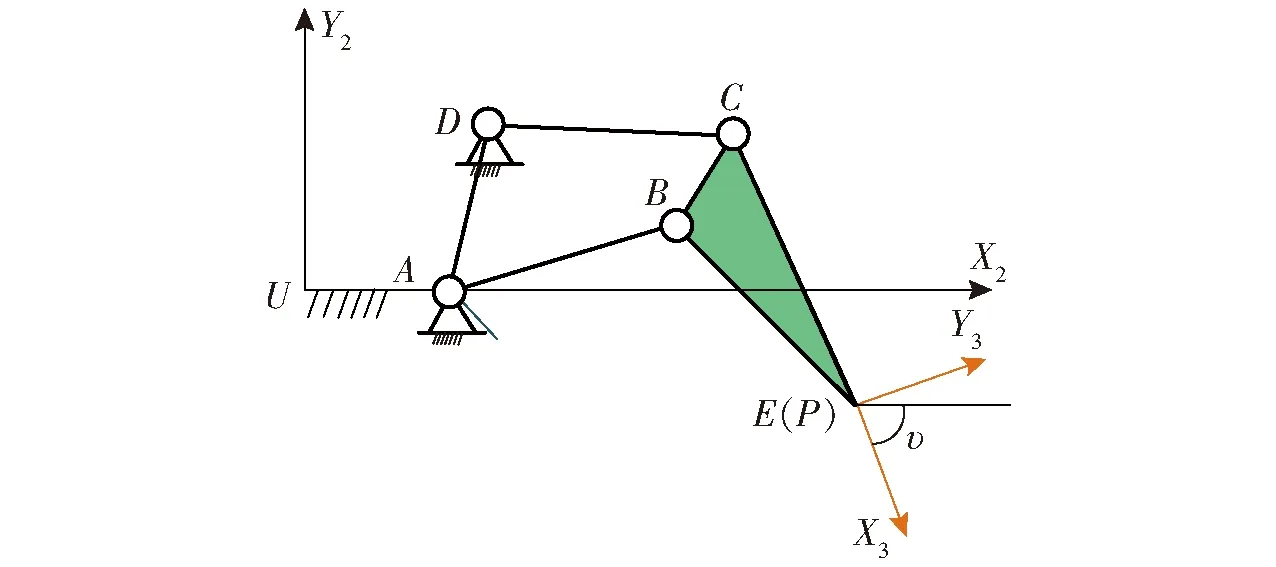

图4 五杆机构示意图Fig.4 Schematic of five bar mechanism

图4为五杆机构示意图,在铰链点O建立动坐标系X2UY2并随着驱动杆OD运动而运动,在五杆机构的位姿点P上建立动坐标系X3EY3并随着连杆CP运动。当给定三关节的若干位姿为约束条件时,即已知五杆机构杆OD、DC、CP长度以及若干个运动位姿,只需求解出铰链点A和B坐标位置就可得到满足三关节位姿约束的五杆机构。

通过三关节约束位姿条件可知铰链点O的安装位置O(a,b)、第一杆OD的转角φ1(逆时针为正)、末端位置点P(g,h)以及方位角φ2,为此第一坐标系X1OY1下位姿点P(g,h)在第二坐标系X2UY2中点P(e,f)表示为

(1)

其中

υ=φ1-φ2

j1=(g-a)cosφ1-(b-h)sinφ1

j2=(h-b)cosφ1+(a-g)sinφ1

由图4可知,铰链点D和A在动坐标系X2UY2为定点,因此在动坐标系X2UY2下,该五杆机构就等效为图5所示的四杆机构。因此,在已知若干三关节(即杆OD、DC和CP三关节)位姿时,求解五杆机构未知铰链点A和B的问题,可通过式(1)转换成为已知杆DC和杆CP若干位姿的2R杆组运动综合求解问题。

图5 在动坐标系X2UY2中的四杆机构Fig.5 Four bar mechanism in dynamic coordinate system X2UY2

根据刚体运动学映射相关理论[14-15],第二坐标系X2UY2下的末端位姿点P(e,f,v)可采用齐次坐标(Z1,Z2,Z3,Z4)进行表达,具体为

(2)

由于动坐标系X3EY3建立在位姿点P上并随杆CP运动,那么五杆机构中的坐标点B在动坐标系X3EY3下为定点B(x,y),在第二坐标系X2UY2下点B坐标(XB,YB)可以表示为

(3)

即

(4)

2.2 五杆机构运动综合求解

由图5可知,在第二坐标系X2UY2下点B(XB,YB)被约束在以点A为圆心、杆AB为半径的圆周上,为此点B的平面运动轨迹可以表示为

(5)

其中a0、a1、a2、a3为圆的参数,a0≠0。

将式(5)用动坐标系X3EY3下的定点B(x,y)进行表示,即将式(4)代入式(5)可得

(6)

式(6)中,令p1=2a0,p2=-2a0x,p3=-2a0y,p4=2a1,p5=2a2,p6=2(a2x-a1y),p7=-(a1x+a2y),p8=0.5(a3+a0x2+a0y2),通过公式整理可得

(7)

通过几何关系可以求解动坐标系X3EY3下的定点B(x,y)为

(8)

并可通过式(3)得到第二坐标系X2UY2下坐标点B(XB,YB)。

通过式(5)中圆心点的求解,得到第二坐标系X2UY2下坐标点A(XA,YA)为

(9)

2R杆组夹角为

(10)

式中φ1——第二坐标系下第二杆AB和水平线之间的夹角

φ2——第二坐标系下第三杆BC和水平线之间的夹角

由式(8)、(9)可知,只要求解出pi(i=1,2,…,8)可最终得到满足三关节约束的五杆机构参数。当给定n组三关节位姿约束条件,最终通过式(6)得到一个过约束的线性方程组

(11)

其中

对于一个过约束线性方程组,主要采用方法有QR分解法、高斯消元法以及奇异值分解法(SVD)等数学方法。为了求解最小二乘法意义上的一般解空间,本文采用奇异值分解法求解线性方程组,满足式(7)所示的附加约束条件的特定值。由于pMTMp=0,该线性方程组求解问题变为求解MTM的特征向量V的问题。根据奇异值分解过程,将求解出MTM的单位特征向量按特征值由小到大排列为v1,v2,…,v8。设α,β,γ,…,δ为若干系数,则一般解空间为

p=αv1+βv2+γv3+…+δv8

(12)

为了求解第二坐标系X2UY2下的杆AB,至少要选取3个单位特征向量,式(7)的两个约束条件(方程组)才有解。对于过约束的方程组(即存在4组约束条件以上),必然存在着误差,而特征值反映了误差,为此本文选取4个最小的单位特征向量,组成解空间为

q=αv1+βv2+γv3+κv4

(13)

将式(12)代入到式(7)中进行求解时,需要对其中的一个参数进行赋值处理,即

κ=cotω(ω∈(0,π))

(14)

通过上述的计算过程,可以得到第二坐标系X2UY2下杆AB的铰链点A和B曲线,再通过式(1)求解在第一坐标系X1OY1下的铰链点A和B曲线,如图6所示。在曲线上选取对应点得到铰链点A和B的坐标值,并以第一个位置点机构参数为五杆机构的最终参数。

图6 五杆机构铰链点A和B曲线示意图Fig.6 Schematic of hinge points A and B curves of five bar mechanism

当三关节位姿约束条件大于4组时,所求的五杆机构无法精确实现所有位姿点,存在着一定误差。在第二坐标系X2UY2下,误差出现在杆AB和BP求解过程中,而位姿点P在三关节位姿约束时的位置为

(15)

式中lAB——杆AB的长度lBP——杆BP的长度

该五杆机构误差是实际位姿点位置与目标位置点之间的误差,为此各点误差和平均误差为

(16)

式中L1i——各点误差em——平均误差

2.3 位姿约束要求的非圆齿轮模型建立

由图1和图3可知,单驱动非圆齿轮五杆机构是由非圆齿轮配合完成具体的平面运动,因此需要设计满足三关节位姿约束的非圆齿轮副。由于非圆齿轮单方向转动,需要先判定与齿轮旋转相关两杆是否符合齿轮传动要求。由于三关节位姿约束条件是给定的,杆OA的转动方向已知,需判定杆AB相对于杆OA的顺序缺陷,即判定坐标系X2UY2中式(10)中所得转角φ1是否满足转动顺序和方向。顺序缺陷的判定方法即为判别转角φ1是否按从小到大进行排列。

由具体结构可知,非圆齿轮副的作用是实现连杆OA和连杆AB之间的转角关系,为此需构造两杆之间的传动关系。根据2.2节的五杆机构运动综合求解,可以得到坐标系X1O1Y1中若干个杆OA转角θ1i(i=0,1,…,n)和杆AB转角θ2i,所构造的两杆传动关系必须经过这些对应点,本文通过三次样条曲线进行插值拟合构造两杆转角关系为

θ2=G(θ1)

(17)

具体的过程详见文献[16]。

根据上述所得转角关系曲线,可以计算得到非圆齿轮副传动比为

(18)

为此,在已知杆OA长度为2a和非圆齿轮传动比函数时,根据非圆齿轮传动原理,主动齿轮、从动齿轮的节曲线方程为[17-19]

(19)

3 单驱动非圆齿轮五杆手指机构的IO方程

建立单驱动非圆齿轮五杆手指机构的IO方程,便于研究该机构末端连杆的轨迹和姿态,分析手指机构的运动学特性。

图7为单驱动非圆齿轮五杆手指机构运动简图。设杆OA与水平夹角为ψ1,杆AD与杆AB夹角为ψ2,杆AD与杆DC夹角为ψ3。

图7 单驱动非圆齿轮五杆机构的运动简图Fig.7 Kinematic diagram of 1-DOF non-circular gear five bar finger mechanism

由上述的单驱动非圆齿轮五杆机构综合,可以得到该机构的具体结构参数以及初始条件。设co、ca、cb、cc、cd、cp分别是铰链点O、A、B、C、D以及末端点P的坐标。当该机构的输入转角为ψ1时,可以得到铰链点A和D的坐标为

(20)

式中lOA——杆OA长度lOD——杆OD长度

η1——固定夹角∠DOA

而根据非圆齿轮传动原理和式(17)可知

ψ2-ψ20=G(ψ1-ψ10)

(21)

式中ψ10、ψ20——初始安装角度

在图7中四杆机构ABCD的任意一个位姿,都可通过Freudenstein方程将四杆机构ABCD中的输入与输出之间写成无量纲形式[20]

k1-k2cosψ2-k3cosψ3+

cosψ3sinψ2-cosψ2sinψ3=0

(22)

其中

(23)

式中k1、k2、k3——参数

计算得到ψ3,由此可以计算得到铰链点C和B坐标为

(24)

其中

为此,最终位姿点P的坐标为

cp=cc+R(η2)2lCP

(25)

其中

式中η2——固定夹角∠PCB

根据上述过程,可以建立输入杆OA转角与位姿点P之间的IO方程。

4 设计实例与试验

根据相关文献中的人体手指长度,选择约50百分位手指尺寸作为样本,具体如表1所示。以掌指关节为原点并通过试验数据得到手指在平面内运动轨迹,从中取整并提取了5个三关节处转角值(表2),末端位姿点可由此转角和手指尺寸计算得到。该手指机构是以第一杆转角、末端位姿点、安装原点为初始条件,构建满足三关节位姿约束的五杆机构,然后求解满足约束要求的非圆齿轮副。

表1 人体手指长度选取Tab.1 Selection of human finger length

表2 三关节的5个转动角Tab.2 Five rotation angle of three finger joints (°)

首先将5个末端位姿点通过式(1)转换为动坐标X2UY2下的坐标点,构建求解铰链点A和B的系数矩阵,并由矩阵奇异值分解方法得到如表3所示特征值,并根据2.2节最终求解出铰链点A和B曲线,如图8所示。

表3 给定的5个位姿点的特征值Tab.3 Eigenvalues of five position and pose points

为了得到合适的手指杆机构结构参数,将铰链点A的选取限定在一定的范围之内(xA∈[12 mm,25 mm],yA∈[-10 mm,8 mm]),并限定40 mm≤lAB≤50 mm,10 mm≤lBC≤20 m。在限定范围内,通过顺序缺陷、杆长判定等其他约束条件得到最终可行解域,如图9所示。

图9 铰链点A和铰链点B的可行解域Fig.9 Feasible solution domain of hinge points A and B

选取铰链点A为(15.13,-1.21)mm,铰链点B为(60.47,13.69)mm,计算得到连杆OA和连杆AB的转角,再由三次样条曲线构建非圆齿轮副的传动比曲线,如图10所示。通过连杆OA长度以及传动比曲线,计算得到非圆齿轮节曲线并构造齿轮轮廓,如图11所示。根据上文中单驱动非圆齿轮五杆手指机构的IO方程,运用Matlab软件进行编程计算得到图12 所示的手指机构位姿点P运动轨迹,其中该机构位姿点位置误差为0.236 mm,无姿态误差。

图10 非圆齿轮副的传动比Fig.10 Transmission ratio of non-circular gear pair

图11 非圆齿轮副齿廓Fig.11 Tooth profile of non-circular gear pair

图12 手指机构的末端运动轨迹Fig.12 End motion trajectory of finger mechanism

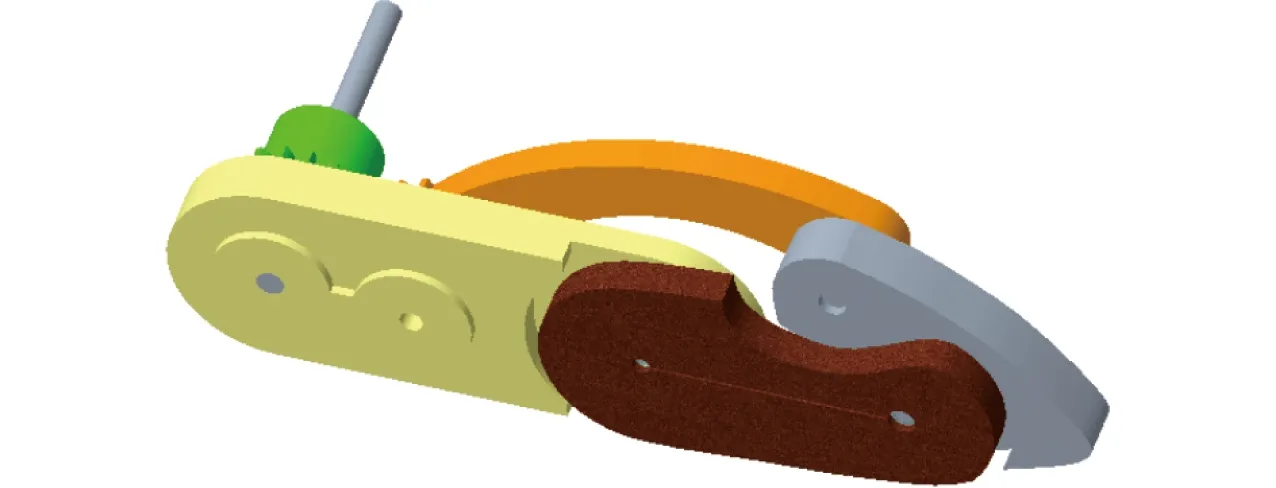

根据上述机构尺寸参数,采用Creo软件建立三维模型,得到如图13所示的手指机构三维模型。

图13 新型手指机构的三维模型Fig.13 3D model of new finger mechanism

为了进一步验证本文设计方法的正确性和可行性,通过光敏树脂光固化成型工艺得到了手指机构样机并建立了试验平台,然后在运动过程中采集手指机构末端点运动过程的8个位置点的坐标和角度(包括给定5位姿点处)。图14为手指机构在给定的5个位姿点处的状态,表4为5位姿点处的平均误差。

图14 手指机构的5位置及其轨迹Fig.14 Five position points and their trajectories of new finger mechanism

通过5次手指运动试验采集数据求取平均值得到具体数据,并以此数据采用Matlab进行多项式拟合最终得到手指机构的实际轨迹,如图15所示。

试验结果表明,所设计的手指机构可以很好地

表4 手指机构的误差Tab.4 Error of new finger mechanism

图15 手指机构的实际和理论轨迹对比Fig.15 Comparison of actual and theoretical trajectories of new finger mechanism

满足三关节位姿约束要求,理论和实际末端运动曲线大致相同。其手指末端的最大位置误差为1.1 mm,最大姿态误差为1.2°,其主要由手指关节的制造、装配误差所引起。

5 结论

(1)通过运动学映射理论以及SVD分解方法求解了三关节约束的五杆机构铰链点A和B曲线,并结合非圆齿轮传动理论进行了手指机构运动综合。根据手指样机验证了该理论的正确性和可行性。

(2)建立了单驱动非圆齿轮五杆手指机构的IO方程,并通过Matlab程序求解出理论轨迹。样机手指机构的末端的最大位置误差为1.1 mm,最大姿态误差为1.2°,其理论和实际的末端运动曲线大致相同,验证了本文所提出的设计方法。

(3)所求解的铰链点曲线能满足所提出的三关节位姿约束要求,可根据实际仿生手指的设计目标和用途,选取合适机构参数,满足不同设计要求并为进一步的手指机构结构优化提供基础。