铅锌冶炼废水分类处理改造及运用研究

石光花,李俊江

铅锌冶炼作为高污染行业,在生产中实现科学有效的废水处理,是实现绿色节能生产的重要保障。在铅锌冶炼中,废水中的铅、锌、镉、砷等重金属离子,会对生态环境造成严重影响。当前我国对铅锌冶炼行业废水处理有严格要求,生产废水的科学处理及回收直接影响到铅锌冶炼废水处理效率。因此,如何将铅锌冶炼生产过程中产生的废水最大化利用有限资源分质分类处理尤为重要。

云南驰宏锌锗股份有限公司会泽冶炼分公司是国内一家集铅锌冶炼为一体的大型企业,位于会泽县城郊,周边环境敏感,按照项目环评要求,公司工业废水处理后不外排。会泽冶炼分公司工业污水处理系统包括污酸预处理、酸性废水处理、电化学处理及双膜法深度处理回用系统。工业废水经处理后产水及浓水全部回用于生产。但经过试生产运行,由于中水含盐量及硬度高,回用于生产后造成了整个生产水系统含盐量及硬度的不断富集。为确保铅锌冶炼系统清洁、高效生产,有必要研究探索现有废水处理工艺并进行优化,对铅锌冶炼废水进行源头分质分类处理,实现钠、钙离子的有效开路,达到环保零排放、水资源循环利用及清洁高效生产的目标,树立铅锌冶炼行业工业废水综合处理先进典范,提升公司环保先进形象。

1 铅锌冶炼废水来源

公司铅锌冶炼废水主要来源于制酸系统排放的污酸、锌湿法废水、车间地面冲洗水、电解阴极刷板水、铅锌系统烟气脱硫废水、渣库渗滤液收集池废水、洗车废水、澡堂及洗衣房废水、化验室废水、氨氮废水等所形成的废水。废水根据生产实际其成分含量变化波动较大,主要含酸、含铅、锌、镉、砷等重金属,含盐量也较高,在废水处理过程中主要对重金属离子进行去除,同时在辅以脱出废水中的钠离子和钙离子,达到脱盐、去硬的效果,以实现铅锌冶炼废水零排放。

2 铅锌冶炼废水处理工艺

公司原采用的废水处理工艺为污酸污水处理系统,分为酸性废水处理和污酸污水处理两段,酸性废水包含锌湿法废水、车间地面冲洗水、电解阴极刷板水、铅锌系统烟气脱硫废水、渣库渗滤液收集池废水、洗车废水、澡堂及洗衣房废水、化验室废水、氨氮废水等。污酸主要为制酸系统排放的污酸及单宁灼烧脱硫废水。

2.1 污酸处理系统

制酸系统产生的污酸经石灰石粉浆中和预处理后,经过中和—氧化—中和絮凝沉降后出水进入综合废水处理站进行深度处理,产水返回生产使用。

2.2 酸性废水处理系统

酸性废水采用石灰中和铁盐法处理工艺,经过中和—氧化—中和絮凝沉降后出水直接返回生产系统回用。

优化前废水处理工艺流程如图1、图2。

图1 酸性废水处理工艺流程图

图2 污酸处理工艺流程图

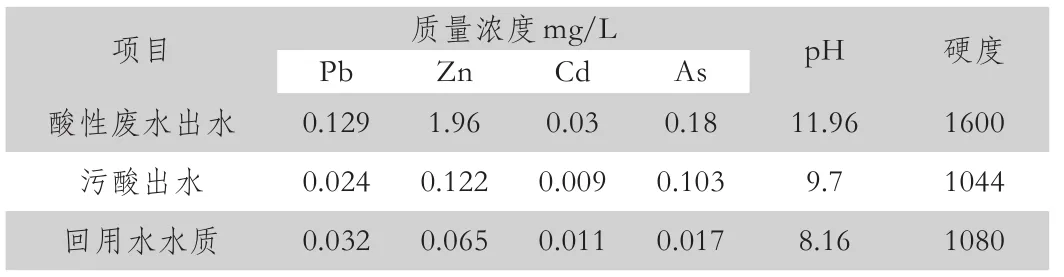

表1 改造前各段出水水质

采用该工艺处理废水时存在以下几个问题:

(1)污酸含酸量增加(从20g/l~30g/l增加到70g/l~80g/l),石灰乳消耗量较大,因为除铊处理的工艺要求,PH值需控制到12以上,一段出水硬度高,达到2000mg/L~2500mg/L,最高达到3200mg/L,不利于下道工序降硬处理,消防水硬度(生产消防水硬度≤450mg/L)。

(2)电解刷板水及锌湿法废水含酸及杂质含量较低,处理工艺简单,混合处理时,出水硬度高,不利于下道工序降硬处理,消防水硬度及钠离子难以保证(生产消防水Na离子浓度<450mg/L,生产消防水硬度≤450mg/L)。出水水质消防水硬度750mg/L左右,消防水钠离子400mg/L左右。

(3)降硬处理工艺主要采用CO2+NaOH降硬方法,无法平衡生产消防水硬度和Na离子浓度,一段出水硬度在1800mg/L~ 2500mg/L,Na离子浓度在450mg/L~600mg/L;降硬后,不加入NaOH,出水硬度1200mg/L~1400mg/L;加入300kgNaOH,出水硬度900mg/L~1100mg/L,但Na离子浓度会提高100mg/L~200mg/L;导致生产消防水硬度和Na离子浓度达不到要求(生产消防水Na离子浓度<450mg/L,生产消防水硬度≤450mg/L)。

(4)回用水硬度高、钠离子的富集升高将直接导致锌冶炼系统生产成本增加和产品质量降低。钠离子含量过高会导致锌湿法溶液粘度、电阻率增大,容易导致锌电解过程烧板,增加锌电解系统电耗,同时钠离子含量过高还会造成溶液透明度下降,影响锌湿法冶炼过程溶液质量分析的准确性。

(5)生产水(即回用水)回用管线厂,使用点多面广、设备配置复杂、数量较多,回用水硬度高、钠离子的富集升高,容易造成管道、阀门等设备设施的腐蚀,较大程度上缩小了设备的使用寿命,维护、检修频率的增加,对正常生产影响较大,大幅增加了设备和管线设施的检维修成本。

3 铅锌冶炼废水处理工艺优化

为有效解决上述废水处理过程中存在的问题,公司根据污酸污水进水水质、水量情况,按照高低钠、高低硬度分质处理、回用原则,进一步优化污酸污水及后续工艺流程,将原污酸污水处理系统分解为三个水处理系统。污酸、脱硫废水与其它水质相对较好的酸性废水(大部分为电解刷板水)分开,分别进入酸性废水一段、二段处理,现有高钠酸性废水调整至污酸预处理系统处理。

3.1 高钠废水处理系统

铅锌系统烟气脱硫废水、氨氮废水用原闲置的石灰预处理流程进行处理,处理工艺由原来的连续处理改为间断处理。采用氢氧化钠中和、空气氧化铁盐沉淀除杂;处理后的溶液经压滤、浓缩沉清后出水水质达到GB25466-2010《铅、锌工业污染排放标准》,送清洁废水进一步处理,经电渗析处理系统富集钠离子送入蒸发结晶产出硫酸钠产品。硫酸钠质量达到无水硫酸钠(GB/T6009-2014)《工业无水硫酸钠》三类合格品。

3.2 高硬废水处理系统

将污酸、单宁灼烧洗水从原酸性废水中分离出来进入污酸调节池,处理水量约为500m3/d~600m3/d;进入一段流程进行处理,处理后出水水质达到GB25466-2010《铅、锌工业污染排放标准》,PH值6~9、锌≦1.5mg/L、铜≦0.5mg/L、铅≦0.5mg/L、镉≦0.05mg/L、砷≦0.3mg/L、铊≦0.005mg/L、硬度为2500mg/L左右,钠离子浓度为500mg/L~700mg/L,再送入清洁废水4400系列进行降硬(硬度800mg/L~1200mg/L)处理后进入生产消防水或生产中水系统进行回用。(若钠离子可控仍然有继续处理提高水质的空间)。

3.3 低硬水处理系统

电解刷板水及锌湿法废水因杂质含量及酸根低,沿用前酸性废水调节池,进入二段流程进行处理,采用氢氧化钠中和处理,处理水量约为800m3/d~1200m3/d;处理后出水水质达到PH值6~ 9、锌≦1.5mg/L、铜≦0.5mg/L、铅≦0.5mg/L、镉≦0.05mg/L、砷≦0.3mg/L、硬度为400mg/L~600mg/L左右,钠离子浓度为1000mg/L左右。此类水再经4400系列超滤、反渗透处理后淡水水质进一步提高到地标三类水质,硬度≦350mg/L进入生产消防水或生产中水系统进行回用,浓水返回到高钠水处理系统,经2200降硬、电渗析处理富集钠离子后送入蒸发结晶产出硫酸钠产品。

优化后废水处理系统流程如图3所示。

图3 优化后废水处理系统流程图

3.4 高盐废水处理系统

采用多效蒸发技术对低硬废水处理、高钠废水处理产出的高含盐达标浓水进行深度处理,实现钠、硫酸根离子的有效开路。

多效蒸发即将几个蒸发器串联运行的蒸发操作,使蒸汽热能得到多次利用,从而提高热能的利用率,多用于水溶液的处理。在三效蒸发操作的流程中,第一效蒸发器以生蒸汽作为加热蒸汽,其余两个均以其前一效的二次蒸汽作为加热蒸汽,大幅度减少生蒸汽的用量。每一效的二次蒸汽温度总是低于其加热蒸汽,故多效蒸发时各效的操作压力及溶液沸腾温度沿蒸汽流动方向依次降低,各效加热器的疏水管通入分离器的冷凝室,冷凝水从其下排出,避免了蒸汽损失,也解决了疏水器的噪声和污染。被蒸发液在蒸发条件下,所含盐分大量结晶,通过分离器得以分离出来,实现高盐浓水中盐分的开路分离。

4 优化后废水处理效果

4.1 高钠废水处理系统工艺优化

高钠废水调整进入污酸预处理系统处理后,高钠废水处理由原来的连续操作改为间断操作,中和剂调整为氢氧化钠,在稳定控制出水水质的情况下,保证了出水硬度控制在200mg/L以下。出水Pd、Zn、Cd、As能稳定达到《铅、锌工业污染物排放标准》,出水硬度较使用石灰乳时,由1500mg/L~2000mg/L下降至1000mg/L以下,后段高钠废水二氧化碳降度氢氧化钠用量由700kg/d~800kg/d下降至400kg/d~500kg/d。

4.2 高硬废水处理系统工艺优化

高硬废水进入一段流程处理,水量500kg/m3~600m3/d,沿用石灰-铁盐法处理工艺,出水经二氧化碳降硬后回用至生产消防水。二氧化碳降硬系统投加氢氧化钠,氢氧化钠用量0.5kg/m3~0.6kg/m3,出水硬度降至400mg/L以下,进入反渗透系统处理,产水回用至生产消防水,浓水进入高钠水系统处理。

一段出水水质Pd、Cd、As能稳定达到《铅、锌工业污染物排放标准》,出水Zn由于除铊工艺要求pH较高(11.5~12.5),在石灰-铁盐工艺段出现返溶,但在二氧化碳降硬后可稳定达标。

4.3 低硬废水处理系统工艺优化

低硬废水进入二段流程处理,水量约800m3/d~1200m3/d。使用氢氧化钠做中和剂,出水调入清洁废水处理4400系列预处理,进行二氧化碳降硬。出水硬度400mg/L以下,降硬后出水进入反渗透系统处理,产水回用至生产消防水,浓水进入高钠水系统处理。

表2 改造后各段出水水质

二段出水Pd、Zn、Cd、As能稳定达到《铅、锌工业污染物排放标准》。

从中可以知道,在对原铅锌冶炼废水处理工艺进行优化、对源头水质进行分质分类后处理,生产水(即回用水)水质改善效果明显,硬度、钠度均逐步下降,其中硬度已稳定达到450mg/L以下,出水水质稳定达标,为后续回用水质提供保障。

5 经济效益

5.1 直接经济效益

(1)高硬废水(污酸)与低硬废水(酸性废水)分开进入一段、二段流程处理后,硫酸亚铁的用量大幅降低。月平均用量由152.6t/月降至76.15t/月,按硫酸亚铁价格580元/t计,年硫酸亚铁成本节约(152.6~76.45)*580*12=53万元。

(2)生产水水质改善后,生产水用量由147520m3/月降至127294m3/月,按生产水价格3元/m3计,年生产水用水成本节约(147520-127294)*3*12=72.81万元。

直接经济效益为53+72.81=125.81万元/年。

5.2 间接经济效益

生产(即回用水)水质提升,大幅减缓了生产供水管道及各冷却循环水系统设备、管路的结垢及腐蚀,延长设备管道使用寿命,从根本上解决公司因生产水硬度高、钠离子富集影响铅锌冶炼及硫酸系统生产运行的急难问题,为公司铅锌主体生产的长期稳定运行提供了有力保障,间接经济效益显著。

6 结论

(1)对原有废水处理工艺进行优化和对废水源头进行分质分类后处理得到的产水不仅可完全满足生产回用,同时还有效的解决了设备、管路的结垢及腐蚀等问题。

(2)低硬废水处理浓水、高硬废水处理浓水和高钠废水一同进入高钠水系统处理后,富集钠离子送入蒸发结晶产出硫酸钠产品,实现钠的有效开路,可有效的实现高含盐中水中盐分资源的分类回收与再利用,达到环保零排放、水资源循环利用及清洁高效生产的目标,树立铅锌冶炼行业工业废水综合处理先进典范,提升环保先进形象。

(3)利用二氧化碳降硬工艺替代常规传统的碳酸钠降硬工艺,在连续、稳定、高效降低原水硬度的同时不再大幅增加原水含盐量,同时大大节约成本。并将二氧化碳降硬工艺与废水深度处理(过滤介质、超滤、离子交换、电渗析、反渗透)等工艺根据各自技术效能进行充分优化的组合,在将原水进行高倍提浓至所产浓水含盐量在12%以上的同时,系统所产淡水电导率降到100us/cm以下,作为生产新水回用于生产消防水系统,实现工业废水处理终端零排放。

该铅锌工业废水工艺优化具有很好的社会效益和环境效益,可为类似企业废水处理工艺优化提供借鉴作用。