烧结终点温度控制对余热发电的影响

阳习端,郭 亮,王显龙

(1.湖南华菱涟源钢铁有限公司,湖南娄底 417000;2.中国科学院广州能源研究所,广东广州 510640)

前言

我国钢铁产能突破10 亿t,钢铁工业一直是我国工业能耗大户,而烧结工序占钢铁生产总能耗10%~15%,经过近10 多年烧结余热回收技术的发展,国内烧结生产线基本都安装了余热发电设备,烧结能耗有了较大幅度的降低,根据部分重点钢企统计,单位烧结工序能耗从2005年的64.83 kgce/t下降到2018年的48.60 kgce/t[1-2]。

涟源钢铁的130 m2、180 m2及280 m2三条烧结线配套安装了一套余热发电系统(280 余热电站),为三炉一机配置,装机18 MW,经过近几年的运行和挖潜,280 余热电站日发电量为30 万kWh 左右,冬季日发电量约为28 万kWh,并于2020 年底安装阶梯式自密封余热回收装置,电站在冬季运行历史性达到18 MW 额定负荷。日发电量进一步提升后,在设备上挖潜的空间已经不大。由于实际运行中烧结余热温度波动较大,电站负荷也随之波动,如果通过烧结运行的操作控制稳定负荷,仍有进一步的挖潜空间。通过对烧结热平衡中对环冷机余热发电影响因素进行分析,并测试280 m2烧结相关数据分析终点温度对环冷机余热回收的影响,提出通过稳定控制终点温度的烧结操作运行方式进一步提升余热回收能力。

1 烧结工艺参数

涟源钢铁280 烧结余热电站三炉包括130 m2、180 m2、280 m2烧结三条线,以其中的280 m2烧结线为研究对象,280 m2烧结线的工艺参数如表1。

表1 280m2烧结线工艺参数表

2 烧结热平衡分析

2.1 热平衡中可利用余热的分布

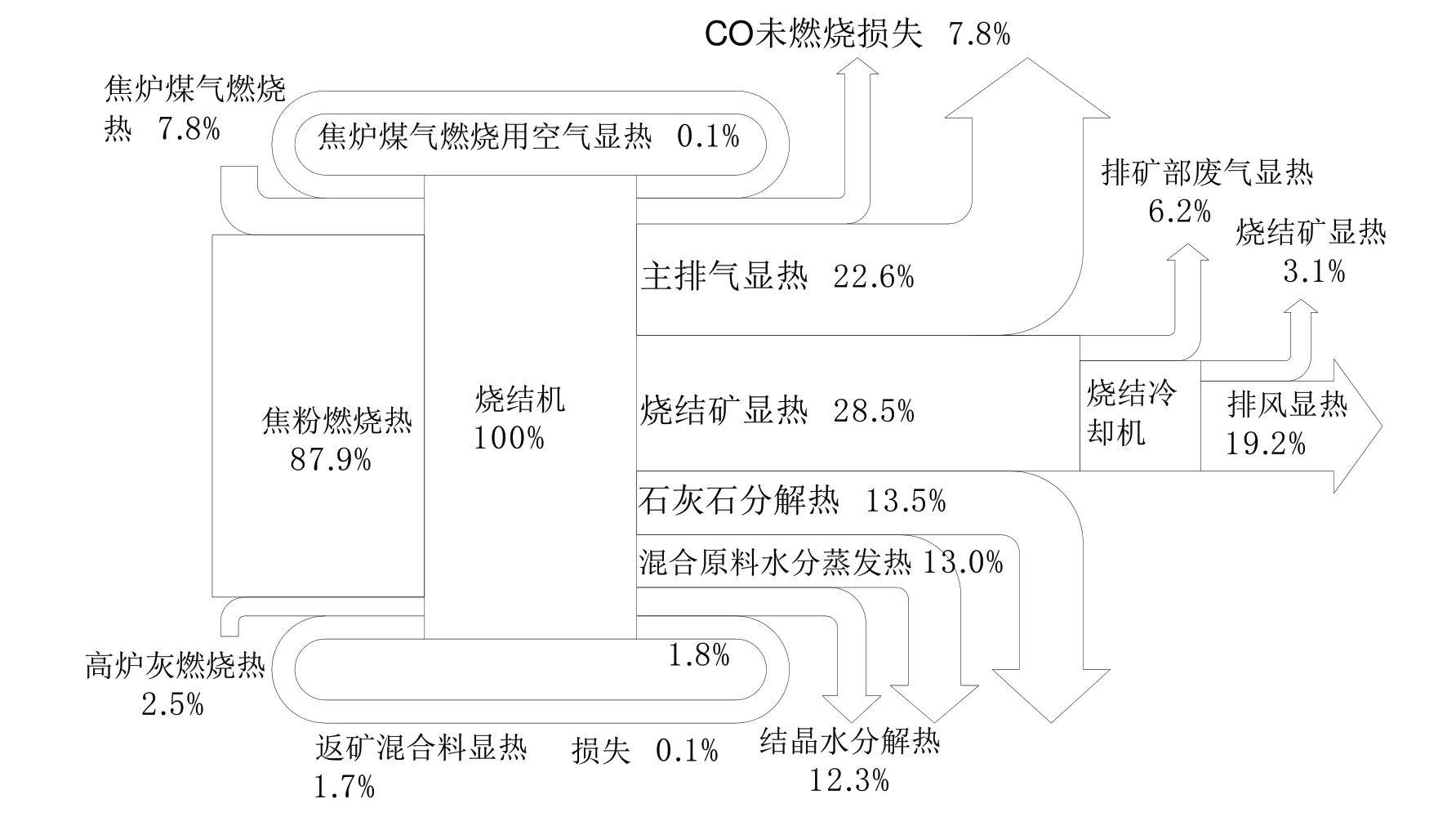

在烧结热平衡分析中,各个钢厂的设备、原料及操作水平不尽相同,烧结设计手册给出典型烧结厂热平衡图如图1[8]所示。根据热平衡图可知,针对特定烧结线,在原料不变、产量确定的前提下,烧结过程中热输入及热支出的大部分子项不会变化很大。其中烧结烟气热量占比约为15%~20%,烧结矿显热占比约为30%~45%,但烧结烟气和烧结矿显热总和占比基本不变,约占热支出的50%~60%,即对同一烧结线烟气热量少了,烧结矿显热就多了。所以对于环冷机余热回收,在保证烧结矿质量的前提下,可以通过终点温度控制,降低烧结烟气的排放温度,提高进入环冷机的烧结矿温度(显热)。

图1 典型烧结厂热平衡图

2.2 烧结烟气显热与烧结矿显热关系

选取涟钢280 m2烧结中2 个常见烧结工况的参数分析,在烧结上料量、固体燃耗等参数相同的情况下,终点温度不同导致大烟道的排烟温度及热量不同,在热量平衡的情况下,大烟道排烟的热量增减直接反馈在进入环冷机的烧结矿热量增减上,两者热量总和基本保持一致。工况分析如表2。由于280 m2烧结新安装大烟道余热回收锅炉,分析中将大烟道余热锅炉产汽热量折算,计算出原实际排烟温度(不安装大烟道余热锅炉的情况下)。

表2 280m2烧结2个常见工况余热分布表

3 烧结终点温度对余热回收的影响

为了进一步研究终点温度变化对余热回收的影响,联合广州能源研究所研究人员对烧结机参数进行测试研究分析,在稳定上料量、固体燃耗、配料等的情况下,并固定环冷机余热回收风机转速、风门,对连续稳定运行1 d 的数据进行采样分析(采样周期为0.5 h)。研究烧结终点温度对环冷机余热回收烟气温度、大烟道烟气温度、环冷机余热锅炉中压蒸汽产量的关键参数的影响。

3.1 烧结终点温度对环冷机余热回收1#抽口温度的影响

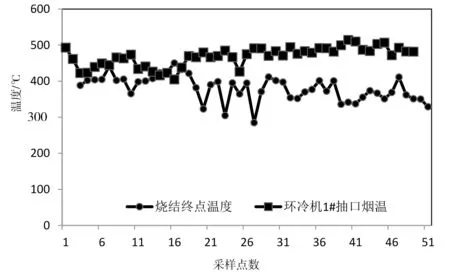

280 m2烧结线环冷机余热回收烟罩有4 个抽口,烧结终点温度变化导致进入环冷机的矿温变化,直接反馈在环冷机余热回收1#抽口烟温的变化。在连续1 d 的采集数据中,烧结终点温度变化与环冷机余热回收1#抽口烟温变化如图2所示。

由于温度同步记录,图2 中烧结终点温度变化与环冷机余热回收1#抽口烟温没有特别强的相关性,这是由于烧结终点温度变化对环冷机余热影响是一个滞后过程,烧结矿从烧结台车进入环冷机换热冷却被余热锅炉吸收,按照烧结台车速度为1.2 m/min、环冷机台车速度为1.1 m/min 计算,烧结台车上的矿料在环冷机上换热约滞后0.5~1 h。通过对比发现:当将烧结终点温度的采样值超前环冷机余热回收1#抽口烟温2 个数值单位后,二者的曲线变化过程呈现出一定的相关度,烧结终点温度上升,则环冷机余热回收1#抽口烟温下降;烧结终点温度下降,则环冷机余热回收1#抽口烟温上升,两者相关性很强,如图3 所示。这表明二者之间存在一个时滞,滞后时长在0.5~1 h 之间。即降低烧结终点温度一段时间后,环冷机余热回收烟气温度随之提高。说明降低烧结终点温度后,进入烧结大烟道的烟气显热减少,进入环冷机的烧结矿温度提高,显热增加,有利于环冷机余热发电回收提升。

图2 烧结终点温度与环冷机1#抽口烟温同步采样

图3 烧结终点温度超前采样

3.2 烧结矿在环冷机上冷却的烟气温度变化

沿着环冷机运行方向,在环冷机余热回收烟罩上约55 m 的回收段均匀布置温度测点,测量环冷机烟气温度变化,经过对大量的数据测量和分析,选取3个能够代表高、中、低不同环冷机下料口烟气温度的测量数据对比,如图4所示。

图4 不同矿料温度工况下燕赵内烟气温度分布梯度

通过测点温度分布及趋势曲线分析表明:烧结矿在环冷机上的冷却具有较好的线性梯度,即环冷机烟罩上烟气温度的换热相对均匀分布,与进入环冷机的矿温密切相关,整体换热系数变化不大,穿透烧结矿料的冷却风分布均匀,余热回收设备改造可以将进入环冷机的矿料余热最大效率回收。通过计算,高温工况的环冷机1 段平均烟温为438 ℃,2 段平均烟温为283 ℃,与锅炉设计值基本吻合;中温工况的环冷机1 段平均烟温为352 ℃,2 段平均烟温为204 ℃。

3.3 烧结终点温度对环冷机余热回收1#抽口烟温的影响度分析

对烧结终点温度和环冷机1#抽口烟温相关性进行分析,在试验时间段中,两者各自都有较好的一次线性相关度,相关度绝对值百分比相差仅3%,且互为正负,如图5所示。通过计算,在试验工况下烧结终点温度与环冷机余热回收1#抽口烟温的关系为y=-1.03x+862,其中y 为环冷机1#抽口烟气温度,单位℃;x为烧结终点温度,单位℃。

图5 烧结终点温度与环冷机1#抽口烟温关联分析

3.4 烧结终点温度对环冷机余热回收中压蒸汽产量的影响度分析

在采样周期内,终点温度分布经历3个阶段,如图6(见图中虚线方框),随着烧结终点温度的变化,环冷机余热锅炉中压蒸汽产量也随之变化。在图6中,第一阶段为采样点一期,平均烧结终点温度较高,烧结终点平均温度为410.9 ℃,平均中压蒸汽产量为32.4 t/h;第二阶段为采样点二期,平均烧结终点温度有所降低,烧结终点平均温度为374.6 ℃,平均中压蒸汽产量为35.6 t/h;第三阶段为采样点三期,平均烧结终点温度进一步降低,烧结终点平均温度为356.5 ℃,平均中压蒸汽产量为38 t/h。环冷机余热锅炉中压蒸汽产量对余热发电负荷提高的贡献度较高,所以随着烧结终点温度的降低,余热发电设备的负荷会有所提升,负荷更加稳定。

图6 烧结终点温度对环冷机余热回收中压蒸汽产量的影响

4 结论

(1)根据烧结设计值,涟钢280 m2烧结设计终点温度为350~420 ℃,虽然影响烧结余热的因素非常多,在其他因素已经改善的前提下,烧结终点温度的控制是进一步挖潜余热回收的重要因素。目前涟钢烧结运行对终点温度控制调整范围过大,还不够及时到位,波动较大,相应造成余热发电负荷波动大,存在余热回收损失。

(2)在额定上料量及保证烧结矿质量的前提下,涟钢280 m2烧结可将烧结终点温度位置控制在17 号风箱,温度控制目标确定在350~370 ℃,余热发电能够更高效稳定运行,要求在运行过程中,烧结终点温度偏离控制目标时需要及时调整。

(3)研究结果表明同时对涟钢130 m2、180 m2生产线烧结终点温度进行更加精确的调整控制,加上280 m2烧结大烟道余热锅炉蒸汽的并入,280余热电站可达到日发电量42万kWh的目标,余热回收效率进一步提升。