高炉风口焦粒级分布与微观结构研究

常生朝,杨佳龙,尤胜强,杨 建,吴宏亮

(1.安徽工业大学冶金工程学院;2.马鞍山钢铁股份有限公司,安徽马鞍山 243000)

高炉风口焦炭以回旋区焦炭、炉腹焦、雀巢焦、呆滞层焦炭等不同的状态分布风口附近,作为高炉料柱的骨架,其分布对高炉顺行影响很大。为助力实现“碳达峰”“碳中和”,炼铁工序大力发展富氢高炉、全氧高炉等技术,同时随着高炉大型化、高效化趋势要求,研究焦炭性能及其在高炉内消耗和劣化机制具有重要的现实意义[1][2]。

现阶段针对高炉风口焦炭的研究主要是入炉焦与风口焦的对比分析,但考虑到焦炭在高炉内所处条件和物理化学反应的复杂性,单从入炉焦与风口焦的对比研究已经不能够满足当前高炉发展的需求;因此根据距离风口长度来分段研究风口平面焦炭是可采用的必要手段,采用在线取样方法,对高炉风口平面径向不同位置焦炭进行取样,进而研究焦炭性能。

该研究在高炉休风后,通过在线取样方法,对高炉风口平面径向不同位置焦炭进行取样,对其沿径向以0.5 m 为单位分段,通过粒度筛测、XRD、扫描电镜和BET 等手段对比研究各分段焦炭的渣铁含量、粒径分布、比表面积与微观结构。

1 风口焦的粒度分布与渣铁含量研究

焦炭在高炉内部会参与侵蚀、熔损及气化等各种物理化学反应,进而粒级发生变化。研究各分段风口焦的粒级变化和分布,可作为焦炭在高炉内部的劣化程度重要判据之一[4][5]。由于风口试样组成复杂,有滴落铁珠、未还原球团、炉渣等,在研究风口焦试样之前,首先进行人工焦炭与渣铁分离,然后再进行筛分试验。

使用不同粒级的圆孔筛(孔径大小为3、5、10、25、40 mm)对各位置焦炭和渣铁进行筛分试验,各分段不同粒级焦炭所占比重如表1 所列,直观反映焦炭粒级在各径向处的变化,见图1 所示的焦炭粒级变化曲线图。从变化趋势来看,由炉墙指向炉芯方向,粒级大于5 mm 径向焦炭全部呈下降趋势,粒级在5 mm 以下的径向焦炭则呈增长趋势,尤其是3 mm 及以下粒级的焦炭,增长趋势高达65%。从总体趋势来看,径向焦炭整体粒径呈下降趋势,其主要原因在于焦炭在下落过程中受到碱金属侵蚀和熔损反应,加剧了焦炭的劣化程度,使其强度降低[8]。在风口回旋区,又因为高压气流的剧烈冲击,致使焦炭相互之间磨损,从而加剧了焦炭的粉化。

图1 径向焦炭粒级变化曲线图

表1 各位置不同粒级焦炭所占该位置全部焦炭的比重

同时,研究了径向各分段样品中渣铁含量,如表2,通过人工分离,得到焦炭3 974 g,渣铁3 176 g,总重7 150 g,不同径向处焦炭与渣铁各占比例如图2 所示,从结果来看,风口径向上焦炭质量比渣铁质量多11%,且沿风口指向炉芯方向上,焦炭所占比重总体呈减小趋势,表明渣铁在炉芯部位所占比重高于风口部位。同时有研究表明,当在距离风口大于1.5~2 m 的死料柱区的渣铁滞留量明显增多时,则说明死料柱的透液性比炉腹焦和回旋区焦差得多[5]。其原因可能在于炉芯部位焦炭粒级严重减小并滞留导致死料柱孔隙率降低,煤气不能透过死料柱从而降低死料柱温度,因此渣铁的滞留量增大。

表2 径向样品中焦炭与渣铁各占比重

图2 不同径向处焦炭与渣铁各占比例

风口回旋区作为了解高炉内部运行情况的窗口,其运行情况可以用作衡量和调控高炉顺行的依据[3]。风口回旋区的长度和形状对高炉内部煤气流分布和焦炭的充分燃烧有着至关重要作用[7]。研究表明,风口回旋区的边缘位置可以确定在径向取样时所取样品中焦炭含量陡然增大的点。由图2可以看到焦炭含量突然增大的点在距离风口1.5~2.5 m之间,即风口回旋区长度约在2 m左右。

2 入炉焦与径向焦炭XRD分析

高炉所使用的是由炼焦煤炼制成含碳量达96%以上的焦炭,这些焦炭在炼焦过程中由于高温作用,碳原子排列结构发生改变,形成类似石墨的结构[10][11]。在高炉内部二次加热时,微晶结构在原来基础上继续发生改变,加深石墨化程度。微晶结构紧凑、层片分布呈平行状易堆叠的,称为结晶碳;相反,微晶结构疏松且随机排列的称为非结晶碳。研究显示,通过对比径向焦炭二次加热前后的微晶参数变化,可判断高炉风口平面不同径向点的温度[9]。

通过X射线衍射仪分别对入炉焦与径向焦的内部微晶结构进行分析,可得到其微晶尺寸参数与石墨化度,根据所得参数绘制出入炉焦与径向焦的XRD 谱图。焦炭的XRD 谱图中一般只有2 个峰,002 峰与100 峰,其中002 峰峰型越高越窄,说明焦炭微晶结构中的层片定向程度越高,结构更有序化[12][13]。如图3所示,相较于入炉焦谱图,风口焦谱图中的002 峰又高又窄,说明风口焦经高炉内部二次加热后,微晶结构在高温作用下更有序;也说明焦炭在进入高炉前所承受的炼焦温度要低于高炉风口处的温度,致其石墨化程度不高。

图3 高炉风口/入炉焦XRD谱图对比

图4 是高炉风口平面不同径向焦炭的XRD 图谱,从中可以看到各径向焦炭的XRD 谱图中,在距离风口1~1.5 m 处焦炭的002峰最高最窄,由风口延向炉芯,002 峰的高度趋势呈先升高后降低趋势,在2~2.5 m 区域002 峰高度开始下降。通过已知的XRD 数据计算出表征焦炭石墨化程度的三个特征值层间平均距离d002、微晶尺寸La 和面堆积高度Lc。特征值的计算公式如下:

图4 高炉风口平面不同径向焦炭XRD谱图对比

式中:λ——X射线的波长(λ=0.15406 nm);

θ(002)、θ(100)——相应(002)衍射峰和(100)衍射峰的衍射角;

β(002)、β(100)——相应(002)面和(100)面的半高宽;

校正系数k1=1.84,k2=0.94。

通过以上公式计算得到风口平面径向焦炭的微观参数见表3,与入炉焦相比,部分径向焦炭的002 峰峰位向右移动,径向焦炭的层片间距d002有一定的减小,而层片的堆积高度Lc 有一定的增大,这些微观参数表明风口焦在高温作用下,其微观结构正在趋向于石墨化。其中,径向焦炭的d002在2~2.5 m区间达到谷值,Lc在1~1.5 m区间达到峰值。由此可见,高炉风口平面不同径向点的温度存在差异,在距离风口1~2 m 区域左右时温度最高,其主要原因可能是此处焦炭在回旋区燃烧放出大量的热。与表1 中从1~1.5 区间到2~2.5 m 区间内10~40 mm焦炭粒级严重下降状况相符合。

表3 风口平面不同径向焦炭微观参数

3 径向焦炭孔径分布情况

焦炭内部微孔含量较少,但微孔所对应的比表面积却是不可忽略的存在。高炉内焦炭与CO2发生反应,当CO2体积分数较小时会使焦炭内闭孔张开,促生显微细孔和小孔,从而增大焦炭的比表面积[14][15]。将样品在270℃的真空条件下灼烧并脱气3 h,利用氮气为吸附质,采用BET 法测定入炉焦与径向焦炭的比表面积与微孔参数,结果如表4所列。由表4 可以看出,径向风口焦的比表面积和孔容全部都高于入炉焦,而平均孔径均低于入炉焦。不同径向处焦炭的比表面积和孔容的变化趋势均是先增大后减小,平均孔径变化趋势是先减小后增大。因此得到结论,在风口径向方向上1~2 m 左右温度时最高,说明随着温度升高,焦炭发生气化反应,焦炭原有的气孔和微裂纹扩大,以及一些新形成的气孔和微裂纹,导致比表面积与孔容的增大。

表4 不同径向焦炭的微孔参数

由于脱附曲线在3.8 nm 处存在一个假峰[17],因此选用吸附数据绘制的不同径向风口焦的孔径分布图如图5 所示,右图是左图在孔径为0~100 Å(10 Å=1 nm)范围内的放大图。由图5 可知,相较于入炉焦,径向风口焦所有孔径的孔隙量都有一定程度增大,主要增加量均在20~40 Å 之间,且径向各位置风口焦的孔径分布图基本相似,说明风口焦在高炉内经历了一定程度气化反应。且微孔的孔径分布图在大于500 Å 之后基本趋向于X 轴,说明在焦炭内部孔径大于500 Å 的孔所占比例很小。在图5右图中可以看到,径向风口焦孔隙量分布并不完全一样,虽然它们总体趋势相似,但在各位置处孔径分布占比依旧存在差异,说明径向各位置焦炭气孔生成方式并不一样,即各位置焦炭所经历的反应条件有所差别。

图5 径向焦炭BJH孔径分布图

4 入炉与径向风口焦形貌对比

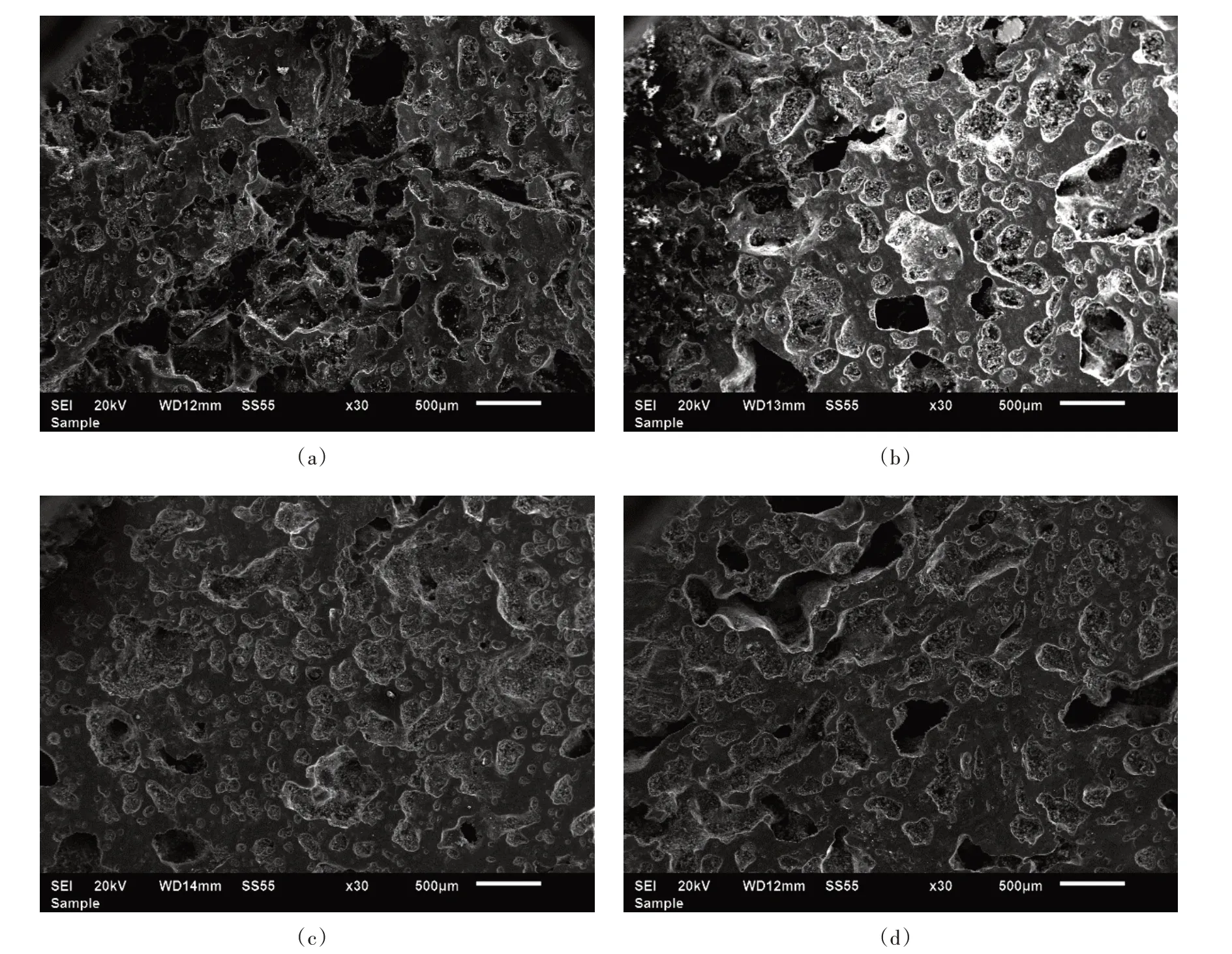

选取具有代表性的入炉焦与不同径向处的风口焦,使用不同粒级砂纸打磨出一个可观测平面。通过扫描电镜分析,对比径向焦炭形貌变化[16][18]。图6 为入炉焦与不同径向的风口焦放大30 倍的形貌对比。有研究表明,焦炭劣化的主要原因之一就是焦炭微观气孔结构发生改变,这是因为焦炭在溶损过程中结其构疏松[19],当温度高于1 100 ℃时,微孔开始联通,出现介孔与大孔,提高了焦炭反应性。

由图6(a)可知,入炉焦中除了肉眼可见大孔之外,还存有大量的小孔,这些小孔分布均匀,气孔壁较厚,说明焦炭在溶损反应前后其气孔结构发生剧烈改变,主要原因是焦炭在经历溶损与侵蚀过程中,焦炭表面气孔开始扩大,相互连通甚至出现裂缝,导致表层剥落,从而逐步渗入到焦炭内部。通过(a)(b)两图对比气化反应前后焦炭原样发生的变化。图6(a)中焦炭大气孔居多,气孔壁较厚,经反应后,焦炭外貌受热应力后出现裂纹,气孔壁变薄,小孔之间相互串并形成大孔。对比3个径向风口焦形貌,在距离风口2~2.5 m 处时焦炭形貌的有序化较为明显,其原因在于随温度升高,焦炭表面形成许多微孔,大气孔数量减少。由风口指向炉芯方向上,风口焦的气孔率越来越小,主要是因为气孔结构开始有序,微孔数量开始增多,使得焦炭总体比表面积增大。此外,从图6(c)图中可以看到,尽管在此前已进行人工渣铁分离,但在风口焦孔隙内部还是会存在微量渣铁,渣铁既出现在焦炭表面,也出现在焦炭气孔内,说明在风口区域渣铁也对焦炭进行了一定侵蚀,已从表面侵蚀到气孔内部,加速了此处的焦炭劣化。

图6 入炉焦与不同径向风口焦形貌对比

5 结论

(1)径向风口焦沿炉芯方向其平均粒度降低,小于5 mm 粒级的风口焦呈增长趋势,大于5 mm 粒级的风口焦呈下降趋势,炉芯部位焦炭粒级下降严重,会造成高炉整体经济性降低,顺行情况变坏;同时风口区域渣铁含量沿炉壳向炉芯的方向呈增大趋势,根据径向焦炭粒径变化判断,该高炉风口回旋区长度在2 m左右。

(2)与入炉焦相比,风口焦微晶结构更有序,但其在不同分段微晶结构有序化程度存在差异,在1~2 m 区间内的风口径向焦有序化程度最高,可以判断在距离风口1~2 m 范围时风口径向温度较高,从而反映高炉风口回旋区运转状况。

(3)风口焦比表面积和微孔孔容分布明显高于入炉焦,表明在高温作用下焦炭孔的类型及结构发生改变,径向焦炭的微孔孔径主要集中在2~5 nm 之间,且径向各位置焦炭微孔同样存在区别,主要原因可能在于径向各位置焦炭反应环境的差异。