大型滑块式万向接轴模块化结构改进

周仁斌

(泰尔重工股份有限公司,安徽马鞍山,243000)

引言

滑块式万向接轴能够在大倾角情况下传递较大的扭矩,广泛应用于热连轧粗轧机、宽厚板粗轧机、宽厚板精轧机等轧制负荷较大的轧钢设备中。滑块式万向接轴结构形式很多,其区别在于接轴铰链的结构不同,但都是根据虎克铰链原理制成的[1]。常见滑块式万向接轴中的叉头与中间轴一般采用过盈连接,装配后叉头和中间轴的径向变形使结合面间产生很大的摩擦力,通过摩擦力来传递运动和载荷。这种连接虽然结构简单、承载能力强,但因叉头与中间轴不便拆卸造成接轴笨重、制造工艺复杂、制造成本高、维修不便等缺点,因此,改进滑块式万向接轴的结构是很有必要的。

1 接轴结构研究

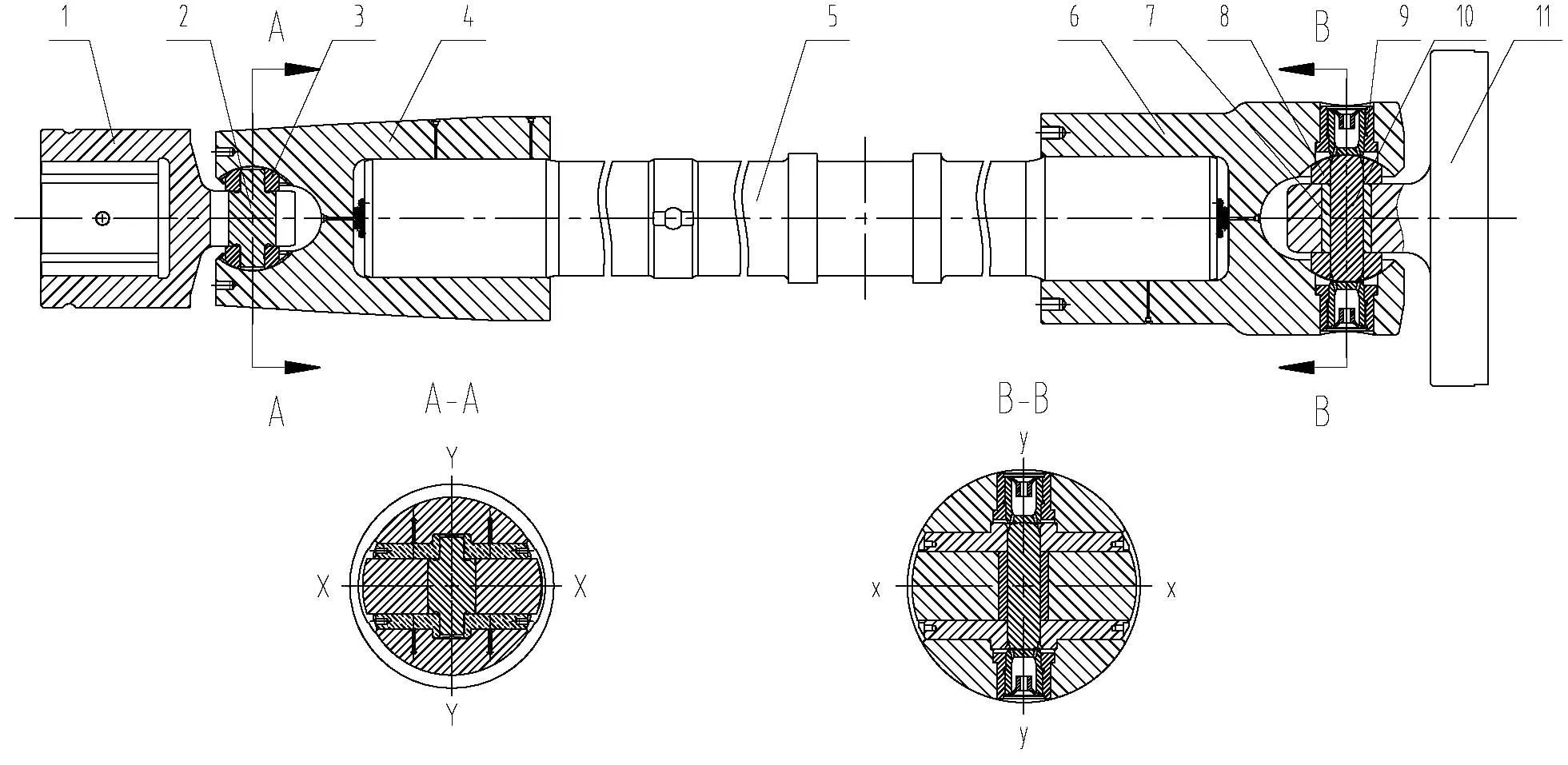

图1 所示为常见滑块式万向接轴结构示意图,其轧辊侧是由轧辊侧扁头1、轧辊侧销轴2、轧辊侧滑块3、轧辊侧叉头4 等零件构成的开式十字铰链;电机侧是由电机侧叉头6、铜套7、电机侧滑块8、限位装置9、电机侧销轴10、电机侧扁头11 等零件构成的闭式十字铰链,两侧铰链通过中间轴5连接,这样可以使被连接的不在同一轴线的两轴等角速连续回转并可靠地传递转矩和运动。

图1 常见滑块式万向接轴结构图

轧辊侧叉头4 及电机侧叉头6 分别与中间轴5过盈连接,由于滑块式接轴应用在重载荷工况下,设计过盈量一般都在1 mm以上,这种大过盈连接结构给生产企业及用户带来很大困扰。

(1)制造工艺复杂、设备依赖严重。辊端侧叉头、电机侧叉头主要工艺过程为:冶炼→锻造→正火→粗加工→热处理→半精车→半精镗→精车→钻→精磨→检验→装配→精镗→探伤→检验,叉头径向镗孔装配前需预留精加工余量,与中间轴装配后精镗到位,工艺较为复杂;此外,叉头与中间轴装配后总长可以达到10 m 以上,精镗工序只能依赖TJK6920 数控落地镗铣床等超大型设备完成,容易出现设备排产瓶颈,且加工精度受设备限制。

(2)制造周期长、装配风险大。叉头与中间轴基本采用热胀法进行装配,以回转直径Φ935 mm 规格关节为例,设计过盈量为1.18 mm~1.3 mm,叉头装配温度达到340 ℃,其加热、装配过程为:叉头入炉前检测→均匀升温6 h→保温40 h→出炉尺寸检测→装配→石棉保护缓冷。整个装配过程人员操作困难、耗时较长,严重影响制造周期;同时,叉头装配时温度较高,内孔尺寸无法准确测量,很可能出现未装配到位就卡住的情况,装配风险大。

(3)不便于维修。滑块式万向接轴最常见的失效形式为叉头磨损,但由于磨损部位工作时受力较大,因此不采用增材修复。接轴维修时,只能依托大型设备加工去除磨损叉头,再制作新叉头后装配到接轴上,维修工艺复杂、维修周期长、维修成本高。

(4)备件成本高。由于叉头与中间轴配合过盈量大,用户现场不具备拆、装条件,因此用户在备件采购时需要采购叉头—中间轴组件,备件采购成本高。

常见的滑块式万向接轴模块化程度较低,以上问题均无法避免,只有优化接轴结构才能得到改善。

2 模块化设计方案

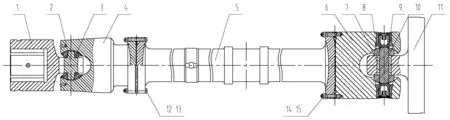

模块化设计是在对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合可以构成不同的产品,以满足市场的不同需求的设计方法。它具有设计与制造时间短、利于产品更新换代和新产品开发、利于提高产品质量和降低成本、利于增强产品的竞争力和企业对市场的应变能力,以及便于维修等优点[2]。将端面齿作为模块接口应用到滑块式万向接轴结构改进中,如图2所示。

图2 改进的滑块式万向接轴

接轴结构中包含:由轧辊侧扁头1、轧辊侧销轴2、轧辊侧滑块3、轧辊侧叉头4组成的轧辊端万向节模块,由电机侧叉头6、铜套7、电机侧滑块8、限位装置9、电机侧销轴10、电机侧扁头11 组成的电机端万向节模块,以及将两者连接的中间模块。各模块之间通过法兰端面齿连接。与常见结构相比,叉头制造时不需要加热装配,可缩短制造周期、降低制造成本;同时,各零件单独完成精加工,不再依赖超大型制造设备,便于实现各零件的高精度加工;更为重要的,用户采购备件时可根据接轴实际失效情况单独采购零件,备件成本可大幅降低。

2.1 安全性校核

由图1、图2 可知,改进的模块化接轴是将原结构过盈连接优化为更易制造、使用的标准端面齿连接,其余结构维持不变,因此安全性校核主要针对端面齿强度及螺栓强度。

(1)端面齿齿面挤压强度校核

端面齿轴向主要承受螺栓预紧力及传递转矩所产生的轴向分力,因此齿面挤压强度σp校核公式为:

式中:F’——螺栓预紧力,kN;

Ft——传递转矩所产生的轴向分力,kN;

AZ——端面齿轴向投影有效接触面积,mm2;

[σp]——材料许用挤压应力,MPa。

螺栓预紧力合力F’计算公式[4]:

式中:n——螺栓孔数量;

d——螺栓公称直径,mm;

T0——螺栓拧紧力矩,kN·m;

k——扭矩系数,取k=0.2。

传递转矩所产生的轴向分力Ft计算公式:

式中:T——传递转矩,kN·m;

D——端面齿外径,mm;

D2——端面齿内径,mm;

θ——齿形角,(°)。

端面齿轴向投影有效接触面积AZ计算公式[5]:

式中:z——齿数;

R——齿根圆半径,mm;

c——齿顶间隙,mm;

η——承载百分百,取η=65%。

(2)螺栓强度校核

法兰端面齿联接所选用的螺栓和螺母,其力学性能应满足F’的要求:

式中,υ——安全系数,其值取1.8~3.0[3]。

2.2 计算举例

以某3 800 mm 厚板轧机主传动轴为例,轧辊侧法兰端面齿外径D=1 030 mm、端面齿内径D2=820 mm、齿数z=144、齿形角齿θ=40°、齿根圆半径R=2.5 mm、齿顶间隙c=3.891 mm。法兰选用24 个强度等级为10.9 级的M48×3 螺栓进行轴向预紧,拧紧力矩T0=5.79 kN·m,端面齿承受转矩取电机切断转矩T=3 721 kN·m。将以上参数代入强度计算公式中,得到齿面挤压应力σp=274.871 MPa、螺栓安全系数λ=4.943。

法兰材料为30Cr2Ni2Mo,许用挤压应力[σp]=σs/n=800 MPa/2.5=320 MPa[6],安全系数取2.5。对比可知σp<[σp],满足传递转矩的要求。法兰螺栓安全系数λ=4.943,满足预紧力要求。

2.3 应用情况

某钢厂3 800 mm 宽厚板生产线粗、精轧主传动接轴都选用模块化结构,可实现各零部件单独更换,有效降低了用户现场备件成本,且拆装方便、便于维护和更换。接轴自2019年年底上线使用以来,端面齿连接安全可靠,满足了客户的轧制工艺及运维,实现了接轴的可互换、高性能、高可靠、易维护。见图3、图4。

图3 接轴制造

图4 接轴在线使用

2.4 安装维护注意事项

与常见结构相比,改进的模块化接轴增加了端面齿接口,因此安装维护时需要额外关注端面齿连接。

(1)因改进的接轴可以拆开以零件或组件形式存储,当带有端面齿的零件单独放置时,需保护好端面齿部位,避免端面齿齿部变形、锈蚀而影响安装、使用。

(2)安装时,端面齿结合面如有凸起部分,应用油石修平,涂上防锈油后进行安装。将端面齿套安装在端面齿法兰齿部凹槽处以保护端面齿,如图5所示;联接法兰螺栓(柱)必须使用不低于规定强度等级的高强度螺栓(柱),并配有相应的防松螺母;预紧高强度螺栓(柱)需使用液压扳手等专用工具,按设计的螺纹规格及对应的预紧力矩值拧紧螺母。

图5 端面齿连接

(3)使用前,检查所有螺栓(柱)、螺母不应有未预紧或松动情况。

(4)在线维护时,停机检查法兰联接螺栓(柱)是否松动,如有松动必须使用扭矩扳手按照预紧力要求重新拧紧。

(5)拆卸时,螺栓(柱)及螺母等紧固件应使用专用扳手进行,不可采用火焰切割,以免降低被联接件材料的机械性能。

3 结语

模块化结构可以提高加工精度、缩短制造周期、降低制造风险、节约制造成本及用户备件成本、方便拆装、便于维护和更换。改进的模块化接轴已在多条宽厚板生产线主传动轴上成功应用,使用效果良好,经济效益明显。文中提到的滑块式万向接轴模块化改进方案,可为滑块式万向接轴标准化、模块化、轻量化设计提供参考。