稳定化对船用Al-6.0Mg-0.11Zr合金晶间腐蚀的影响

李 伟

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

铝合金工艺技术的发展拓宽了铝合金在工程船、公务船、快艇、舰船等领域的工业应用,美国、日本、英国和俄罗斯等国已将船舶用铝合金纳入船舶结构材料研究的重点[1-3]。目前,中高强度、耐腐蚀、可焊接的Al-Mg系合金在船舶结构材料领域应用最为广泛。为了满足船舶高稳定性、低重心、有效载荷大和易维护的发展需要,国内外研制出了牌号如5083、5086、5456等高Mg含量、添加稀土元素增强的新型船用铝合金[4-5]。该类铝合金具备高强、耐蚀、可焊、易成型的优点。但在腐蚀性环境中,该类铝合金作为承力结构件容易产生应力腐蚀开裂、剥落腐蚀等局部腐蚀,影响材料的性能和寿命。研究指出[6]Al-Mg系合金耐腐蚀性能是与合金中Mg含量直接相关的,Mg含量越高,晶界处越易析出连续的β相(Al3Mg2),导致耐腐蚀性能迅速恶化。现阶段工程化生产船用Al-Mg系合金多采用H116、H321调质处理,以消除Al-Mg合金中晶界处连续的β相网膜,达到提高合金耐腐蚀性能的目的。

在Al-Mg系船用铝合金中,提高Mg含量有利于合金强度的提升,但高Mg含量会导致合金的H116、H321调质处理窗口变窄。研究指出:添加Zr元素可提高Al-Mg系合金的再结晶温度,有效拓宽调质处理工艺窗口。为此,作为新型中高强可焊铝合金的代表,Al-6.0Mg-0.11Zr合金一经问世就引起了铝合金学者与铝合金生产企业的兴趣[7]。因此,本文以Al-6.0Mg-0.11Zr合金为研究对象,通过稳定化处理,研究不同温度与保温时间对合金抗晶间腐蚀性能的影响,从而获得最佳的稳定化处理温度与保温时间,为Al-6.0Mg-0.11Zr合金的工业化生产提供指导。

1 实验材料与方法

1.1 实验材料

实验材料为Al-6.0Mg-0.11Zr合金扁锭,规格510 mm×1 620 mm×4 000 mm,其化学成分如表1所示。

表1 Al-6.0Mg-0.11Zr合金扁锭的化学成分(质量分数/%)

合金扁锭经过均匀化、铣面、热轧、中间退火、冷轧(冷变形量为40%)等一系列工序后,形成厚度为3.0 mm的H18状态板材。然后,将H18板材剪切成小尺寸板片,以方便开展后续的晶间腐蚀实验。

1.2 实验方法

为确立Al-6.0Mg-0.11Zr合金的稳定化工艺,本文采用以下两个方案进行研究。

方案1:采用马弗炉将小尺寸样片加热至不同温度,保温不同时间后取出样片淬火;基于淬火样品的晶间腐蚀形态,确定该合金大致的稳定化温度和保温时间区间。方案1具体的实验制度如表2所示。

表2 方案1实验制度

方案2:进一步减小加热温度的间隔,并增加一个保温时间变量1 440 min。此外,为了验证稳定化对晶界连续析出的消除效果,稳定化处理前对样品进行敏化预处理(温度为150℃,保温24 h),使板材中析出连续网状β相。方案2具体的实验制度如表3所示。最后基于淬火样品的腐蚀性能和组织检测结果,获得最优的稳定化工艺。其中,腐蚀性能依据ASTM G67标准测定样品晶间腐蚀的质量损失,显微组织则采用浸蚀处理(40%磷酸水溶液、浸泡时间5 min)后的金相样品进行观察。

表3 方案2实验制度

此外,选取典型样品,采用电子显微镜、透射电镜进一步观察微观组织。

2 实验结果

2.1 方案1实验结果

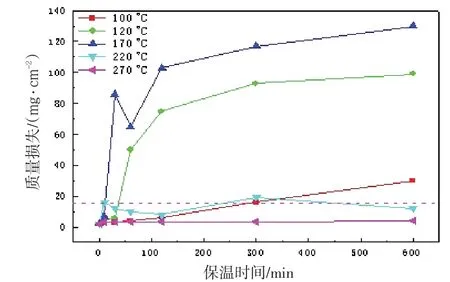

图1为方案1下不同制度淬火样品的晶间腐蚀结果。当加热温度为100℃时,随着保温时间的延长,样品晶间腐蚀的质量损失逐渐增加;当温度增至120℃、170℃时,随着保温时间的延长,样品晶间腐蚀的质量损失大幅度增加,且在170℃下保温600 min后样品晶间腐蚀的质量损失可达130 mg/cm2;而当温度增至220℃时,样品晶间腐蚀的质量损失突然陡降;并且随着保温时间的进一步延长,样品晶间腐蚀的质量损失趋于平缓;当温度增至270℃时,随着保温时间的延长,样品晶间腐蚀几乎不再产生质量损失。

图1 方案1稳定化工艺晶间腐蚀结果

针对5×××系船用板材,现行标准要求样品晶间腐蚀的质量损失≤15 mg/cm2。为此,采用插值法计算出各试验温度下晶间腐蚀质量损失为15 mg/cm2时对应的保温时间,计算结果如表4所示。

随着数字化转型的深入开展,对越来越多的企业来说,网络安全已成为一个重要的决定因素。西门子还提供了基于产品和服务的全面工业安全理念。由于框架条件和安全需求有所不同,离散制造业和过程工业的不同行业需要特定的解决方案。而西门子是第一家获得 TÜV SUD 认证的公司,该认证的安全系统集成了符合国际IEC 62443-2-4标准的过程自动化和驱动解决方案。此外,西门子的数字化工业服务可帮助客户量身定制并实施数字化转型,提供数字化企业相关咨询、执行到数据分析服务。

表4 晶间腐蚀质量损失为15 mg/cm2时对应的温度和保温时间

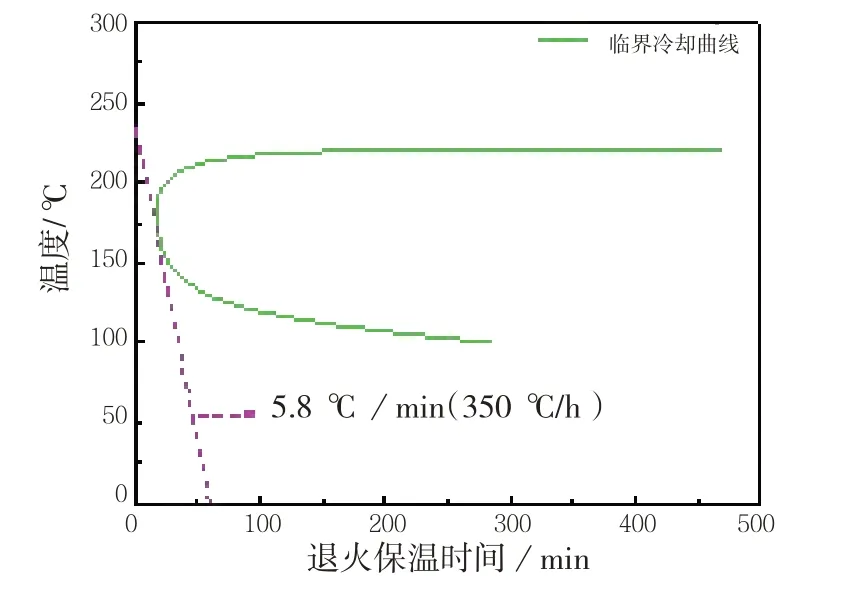

针对插值计算结果进行绘图,如图2所示。晶间腐蚀质量损失为15 mg/cm2时,各试验温度与对应的保温时间呈现出了类似C形的曲线关系。在C形曲线外侧,晶间腐蚀质量损失大于15 mg/cm2;而在C形曲线内侧,晶间腐蚀质量损失则小于15 mg/cm2。为此,不难发现在C形曲线上存在一个Al-6.0Mg-0.11Zr合金临界冷速,其值为5.8℃/min。

图2 晶间腐蚀合格临界曲线

观察发现:170℃下保温600 min时样品晶间腐蚀的质量损失可达130 mg/cm2。为此,采用SEM对该样品截面组织进行观察,其显微结果如图3所示。样品截面存在着较多呈线形分布的连续析出相,腐蚀形态为通过连续析出相表面逐步向基体内部扩展,即连续析出相为晶间腐蚀的通道。采用EDS对连续析出相的化学成分进行鉴定,发现其主要包含Al、Mg元素,二者的质量分数分别为92.59%和7.42%。基于Al-Mg合金相特点,连续析出相可确定为β相。

图3 170℃下保温600 min时样品晶间腐蚀的显微组织

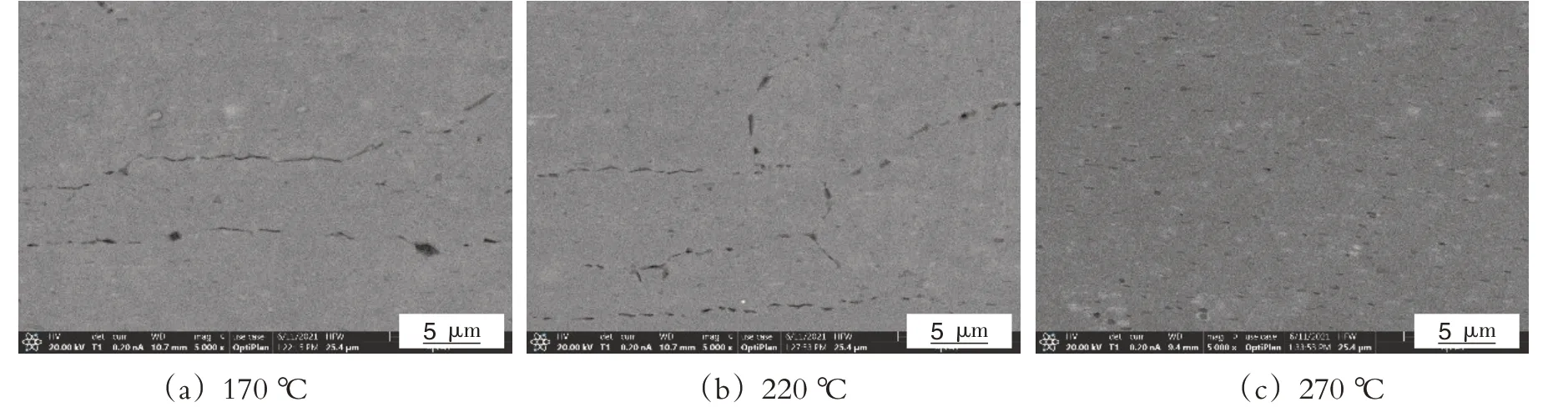

对170℃、220℃、270℃下保温600 min的腐蚀样品进行截面组织观察,观察结果如图4所示。不同温度条件下,晶界处析出相形貌和分布均存在明显差异。当温度为170℃时晶界处存在连续析出的β相;当温度升高至220℃时,晶界处连续析出的β相逐渐消失,组织中只有少量线状、断续的β相析出,组织中多以点状β相析出为主;当温度继续提高至270℃时,基体中β相析出的数量大幅度减少,组织中只存在少量点状β相析出。对比分析可知:晶界处连续析出的β相会促使晶间腐蚀质量损失增加,而线状的、断续的以及点状的β相析出则有利于提高合金腐蚀性能。

图4 170℃、220℃、270℃下保温600 min时样品晶间腐蚀的显微组织

2.2 方案2的实验结果

将样品敏化处理后再进行稳定化工艺试验。图5为方案2下不同制度淬火样品的晶间腐蚀结果。研究发现:敏化处理后样品晶间腐蚀质量损失可达到143 mg/cm2,而将样品敏化处理后再进行稳定化工艺可使其晶间腐蚀质量损失迅速降低。在220~270℃下,随着保温时间的延长,晶间腐蚀质量损失先逐步减小,而后又出现略微增加;当温度为220℃时,不同保温条件下晶间腐蚀质量损失均高于标准15 mg/cm2;当温度为230℃时,保温时间600 min样品的晶间腐蚀质量损失超过15 mg/cm2;当温度大于250℃时,不同保温条件下晶间腐蚀质量损失均低于15 mg/cm2,且随着保温时间的延长,晶间腐蚀质量损失变化较小。

图5 方案2稳定化晶间腐蚀质量损失

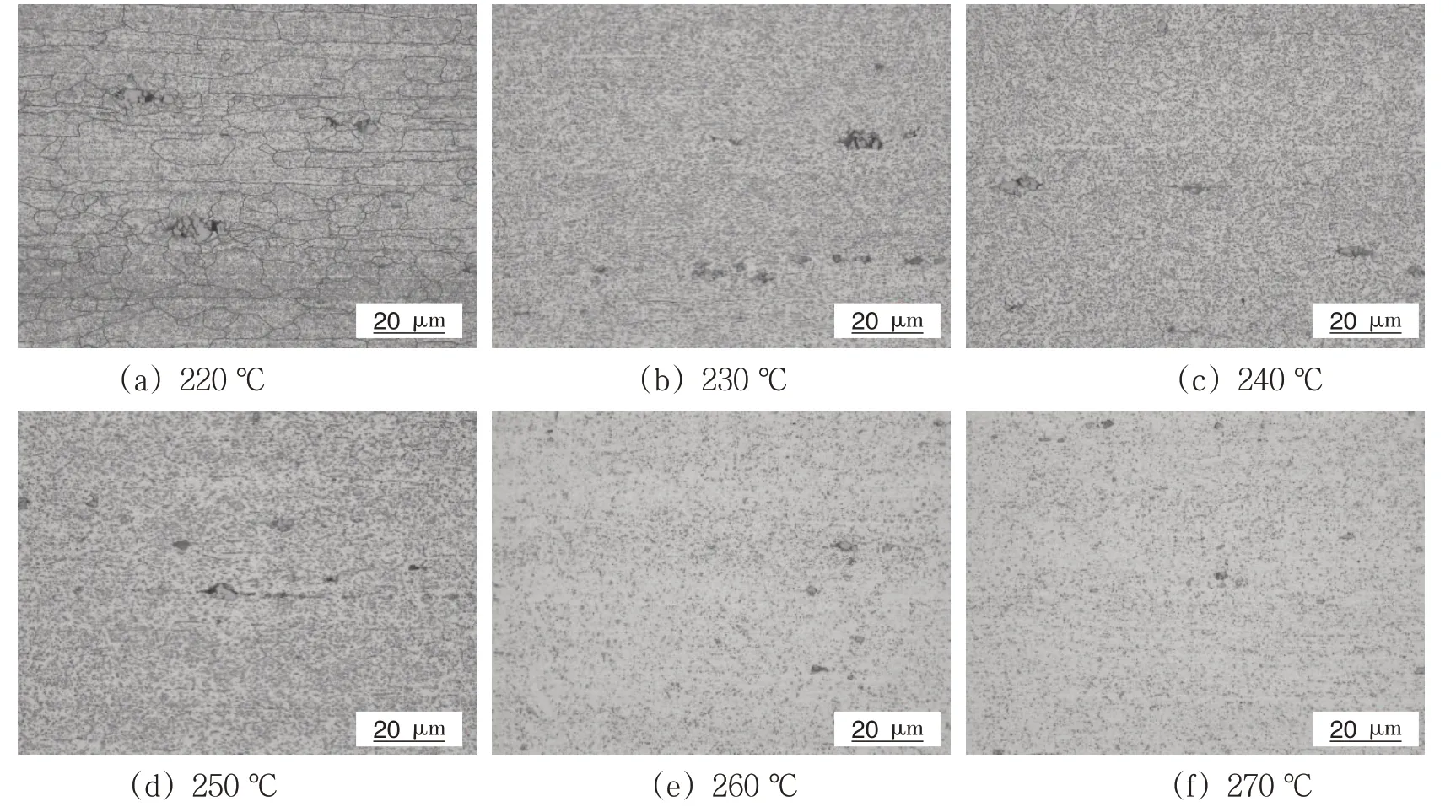

对220~270℃下保温600 min的腐蚀样品截面组织进行观察,结果如图6所示。随着温度的提高,晶界连续析出的β相发生回溶,组织中β相逐渐转变成断续状或点状。当温度为230~250℃时,组织中线状的、连续的、断续的β相基本消失,组织中β相主要为点状形态,且点状β相尺寸最大;当温度继续提高时,组织中析出β相减少,少量细小、点状β相析出。

图6 不同温度下保温600 min时样品晶间腐蚀的显微组织

图7示出了230℃时不同保温时间下样品晶间腐蚀的显微组织。敏化处理后样品晶界处将形成连续、网状β相。保温时间为60 min时,晶界处连续、网状β相将发生溶解消失,组织中出现点状β相析出;随着保温时间的持续延长,点状β相的尺寸逐渐增加,部分点状β相开始相连,形成断续的β相。

图7 230℃时不同保温时间下样品晶间腐蚀的显微组织

本次研究发现:当温度为230~250℃时,能有效消除Al-6.0Mg-0.11Zr合金晶界处连续析出的β相,同时促进点状β相形成;随着保温时间的延长,点状β相的密度和尺寸增加,而保温时间大于等于10 h时,组织中点状β相密度和尺寸将不再呈现明显变化。结合晶间腐蚀质量损失结果分析可知,样品在230℃保温超过10 h时,组织中点状β相的尺寸增加使得部分点状β相相连,形成断续的β相,导致合金晶间腐蚀质量损失超过15 mg/cm2。

图8 230℃、250℃保温600 min后的样品显微组织

能谱分析亚结构界面和内部的相成分,如图9所示。亚结构界面和内部的相主要含Al、Mg元素,结合合金特性,该相应为β相。界面上的β相沿界面呈断续分布,数量较多;内部的β相呈弥散分布,但数量较少。

图9 230℃保温600 min下样品亚结构界面和内部元素分布

3 分析与讨论

由于Al-Mg合金中β相的腐蚀电位比基体低,β相将优先于基体发生腐蚀。在晶界处优先形核、长大的β相易形成连续网状组织,进一步导致耐腐蚀性急剧下降,且合金中Mg含量越高,在晶界处连续析出β相的倾向则越高[8]。Al-6.0Mg-0.11Zr合金中Mg含量超过6.0%,属于高Mg合金,而在150℃敏化处理后,晶界形成了明显的连续网状组织,腐蚀沿连续网状分布的β相深入基体。在230~250℃温度下进行稳定化处理时,保温60 min晶界连续析出的β相开始发生溶解;随着保温时间的延长,重新出现点状β相,且其尺寸与保温时间呈正相关性。在230℃下保温10 h时组织中形成较为密集的点状β相,保温时间超过10 h后组织中出现部分点状β相相连,形成断续的β相,进而导致合金存在晶间腐蚀质量损失超标的风险。Kaigorodova[9]和D’Antuono D S等人[10]研究指出:β相的析出位置和尺寸取决于晶界角度,β相优先在小角度晶界处析出,随后在大角度晶界处析出;Yifu Zhao等人[11]研究了5456合金晶粒取向对β相析出的影响,发现具有柱状晶粒和{111}织构的晶界平面取向能提高合金的耐腐蚀性能。而温度处于230~250℃时Al-6.0Mg-0.11Zr合金晶粒发生了回复与再结晶,形成亚结构,亚结构界面夹角较大,容易使β相析出;随着温度升高,界面迁移使得亚结构消失,使部分亚晶内部存在β相组织,同时大角度晶界的比例逐渐增多。大角度晶界可容纳β相的尺寸上限增大,β相析出越充分,在宏观上即表现为合金的耐晶间腐蚀性能提高。继续升高温度,晶粒发生再结晶导致大角度晶界密度降低,可供点状β相析出、长大的位置也随之减少,β相析出密度和尺寸减少。对5×××系合金稳定化处理的目的是消耗Mg原子,使其形成弥散析出的β相,避免形成连续网状析出的β相。230~250℃稳定化处理使密度较高的点状β相析出,因消耗了大量Mg原子,剩余Mg原子难以生成连续β相,从而能够较好地达到稳定化目的,进而提升Al-6.0Mg-0.11Zr合金的耐腐蚀性能。

4 结论

通过不同温度和时间对Al-6.0Mg-0.11Zr合金晶间腐蚀影响的研究,得出以下结论:

(1)Al-6.0Mg-0.11Zr合金在230~250℃下退火,消除连续网状析出相的最短时间为60 min,析出稳定点状β相的最短保温时间为10 h。

(2)Al-6.0Mg-0.11Zr合金在230~250℃退火发生亚结构多边化,形成亚晶。

(3)Al-6.0Mg-0.11Zr合金抗晶间腐蚀最佳的稳定化温度为240~250℃,保温时间为10 h。