对甲苯酚-AOT双组份超分子凝胶的制备及摩擦学性能研究

张嘉莹, 于强亮, 刘钦泽, 蔡美荣*, 周 峰, 刘维民

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学, 北京 100049;3. 烟台先进材料与绿色制造山东省实验室, 山东 烟台 264006;4. 齐鲁工业大学 材料科学与工程学院, 山东 济南 250353)

固体润滑剂是一种应用广泛的常见润滑剂,在高真空、高温、低温和强氧化等各种恶劣条件下具有良好的润滑性[1-2]. 但也存在一些缺点,如容易产生磨屑,比液体润滑剂具有更高的摩擦系数等. 液体润滑油具有较低的摩擦系数,因此其应用范围更广,可用于一些独特的机械润滑部件[3-7]. 然而液体润滑剂在摩擦过程中容易出现爬移现象,导致润滑失效. 使用半固态润滑脂可以解决润滑油的上述部分问题,因为它具有许多优良的性能,如良好的密封性能、使用温度更宽、承载能力更强和储存更方便等[8-10]. 然而,在实际应用过程中也存在一些不足,如分油和散热不良等现象,限制了其在高速轴承中的应用. 为解决上述问题,近年来开发了一种新型超分子凝胶润滑剂. 凝胶因子通过非共价相互作用在分子间发生自组装,在基础油中形成三维网络结构,从而防止润滑油泄漏和蠕变等问题[11]. 这种凝胶作为润滑剂具有良好的触变性和蠕变恢复特性,在摩擦试验过程中可转化为液体,从而避免了影响机器运行和散热的问题. 根据以往报道,超分子凝胶因子可以在离子液体、基础油和水中形成凝胶润滑剂. 作者所在课题组设计了一种新型离子液体型超分子凝胶,可以通过自组装形成稳定的凝胶[12-13],并且具有优良的耐腐蚀性和良好的导电性,摩擦学测试结果表明其具有优良的润滑性能. 在上述工作的基础上,开发了一系列具有优良自组装性能的低分子量凝胶因子[14-20]. 凝胶因子利用分子间的非共价相互作用来凝胶化各种液体(包括矿物油、合成基础油、合成发动机油、合成润滑油和离子液体等). 形成的超分子凝胶润滑剂不仅具有良好的触变性和热可逆性,而且能显著改善润滑性能. Takahashi等[21]在2008年制备了一种二胺衍生物凝胶因子,该凝胶因子可以凝胶化基础油,并且首次探索了凝胶的润滑性能,结果显示凝胶比基础油具有更好的润滑性能. 超分子凝胶润滑剂虽然具有许多优良的特性,但也存在一些问题,例如,制备过程复杂且成本高等.

为了解决这些问题,本文中报道了一种无需进行复杂的合成就能得到的双组份凝胶润滑剂,凝胶的物理化学性能可以通过调节凝胶因子的组成进行调节.摩擦学试验表明,该凝胶具有良好的减摩抗磨效果和良好的应用前景. 正如其他研究报道的那样,双组份凝胶分子以非共价键(如π-π堆积、氢键和静电作用)结合. 根据文献[20]报道,凝胶因子仅能凝胶化一部分基础油,为了推广凝胶润滑剂的应用,凝胶因子应该尽可能多地使基础油凝胶化. 在本文中,作者制备了p-cresol-AOT双组份凝胶因子,并对该凝胶因子的成胶性能进行了系统的研究,另外对其成胶性能、成胶机理和流变性能也进行了深入的研究. 采用微动摩擦磨损试验机(SRV-IV)评价了凝胶的摩擦学性能,利用非接触式三维表面轮廓仪和扫描电镜观察磨痕的表面形貌. 结果表明,该凝胶因子可以凝胶化七种常见的基础油,并且具有优异的抗极压、减摩和抗磨性能,在润滑领域具有非常大的应用潜力.

1 试验材料及方法

1.1 材料

试验用对甲苯酚(98%)购于上海山浦化工;琥珀酸二(2-乙基己基)酯磺酸钠(AOT)(AR)购于希恩斯;全配方商品油(0W-20)购于壳牌有限公司;500SN、PAO10、PAO40和烷基萘(AN)均购自于Exxon Mobil;液体石蜡和150BS购自于国药集团化学试剂有限公司.

1.2 P-cresol-AOT 凝胶润滑剂的制备

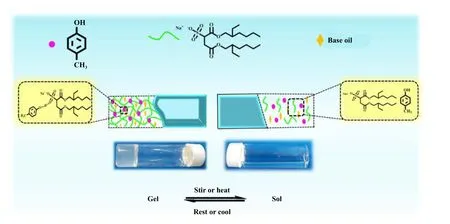

该双组份凝胶制备方法简单,可以原位合成,具体制备方法如下:将对甲苯酚和琥珀酸二(2-乙基己基)酯磺酸钠(P-cresol-AOT)作为凝胶因子按照1:1和1:2的摩尔比加入到基础油中,加热搅拌直到凝胶因子溶解,冷却后即可形成凝胶. 经过试验得出:摩尔比1:2形成的凝胶不如1:1稳定,所以在试验过程中采用双组份摩尔比为1:1的凝胶因子. 凝胶形成机理如图1所示,凝胶和溶胶态之间通过变温和搅拌(外力)可以发生可逆转换.

1.3 凝胶的物理化学性能表征

采用傅立叶变换红外光谱仪(FT-IR)、核磁共振(NMR)和旋转流变仪RS6000 HAAKE(德国)检测凝胶的自组装机理以及凝胶的触变性能. 检测红外吸收峰时采用液膜涂覆法,氢谱核磁的溶剂选择氘代氯仿,流变学试验采用震荡模式进行,测定凝胶的弹性模量和黏性模量.

1.4 摩擦学性质的表征

润滑剂的摩擦学性能由德国Optimol Greases公司制造的SRV-IV微振动摩擦磨损试验机测试,试验过程中上下摩擦副采用点-面接触. 上试球为直径10 mm、硬度700~800 HV的AISI 52 100钢球,下试盘为Ф24 mm×7.9 mm轴承钢盘(硬度700~800 HV). 在进行摩擦试验之前,将所用钢球与钢盘分别进行超声清洗并擦干,然后将定量润滑剂加在球-盘接触区域开始试验. 在摩擦磨损试验后,再次采用乙醇或石油醚进行超声清洗钢块表面,磨斑形貌采用MicroXAM 3D非接触式三维轮廓仪测试.

2 结果与讨论

2.1 成胶性能研究

Fig. 1 Gelation mechanism of p-cresol-AOT two-component gel lubricant图1 p-cresol-AOT双组份凝胶润滑剂的成胶机理图

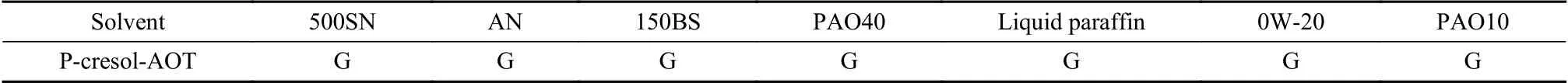

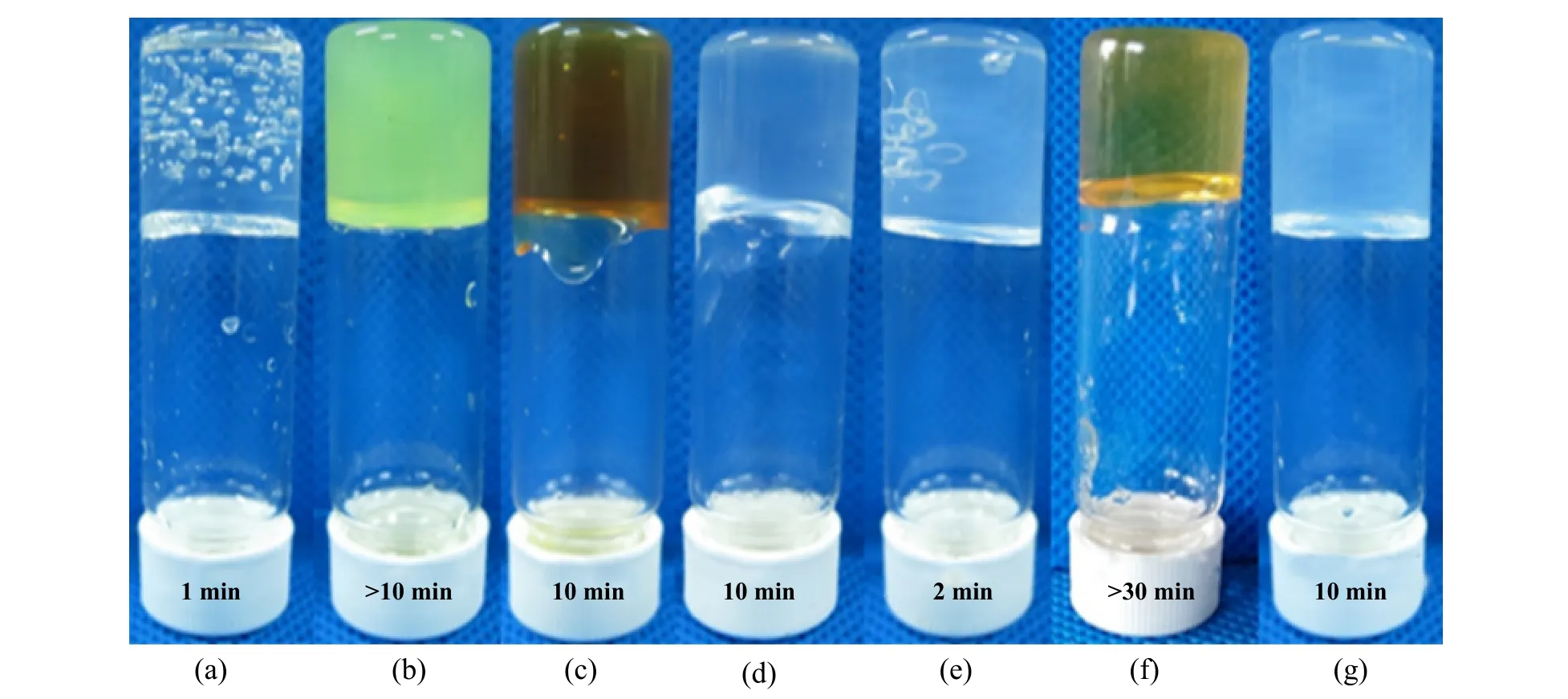

P-cresol-AOT凝胶的成胶性能如表1和图2所示,在凝胶化试验过程中,选择了多种基础油作为溶剂,包括矿物基础油、合成润滑油和全配方润滑油作为基础润滑液,凝胶因子质量分数为1%~5%,验证p-cresol-AOT与基础润滑液的成胶性能,试验表明,最低成胶质量分数为2%,说明该凝胶因子的成胶能力较好,在500SN、烷基萘(AN)、150BS、PAO40、液体石蜡、0W-20和PAO10中均能成胶,其中全配方润滑油0W-20由于含有多种添加剂不利于成胶,所以凝胶因子在0W-20中的自组装速率较慢,凝胶化时间较长,其他基础油在溶液冷却至室温时就已经完成凝胶化,图2为双组份凝胶因子在基础油中成胶的照片.

表1 p-cresol-AOT凝胶因子与不同润滑剂的成胶性能Table 1 The gelation properties of p-cresol-AOT gelator in different lubricants

Fig. 2 The pictures of p-cresol-AOT gels in different oils (a: 500SN, b: AN, c: 150BS, d: PAO40, e: liquid paraffin,f: 0W-20, g: PAO10)图2 p-cresol-AOT在不同润滑油中成胶照片(a: 500SN,b:烷基萘,c:150BS,d:PAO40,e:液体石蜡,f:0W-20,g:PAO10)

2.2 p-cresol-AOT 凝胶的形成机理和热稳定性能

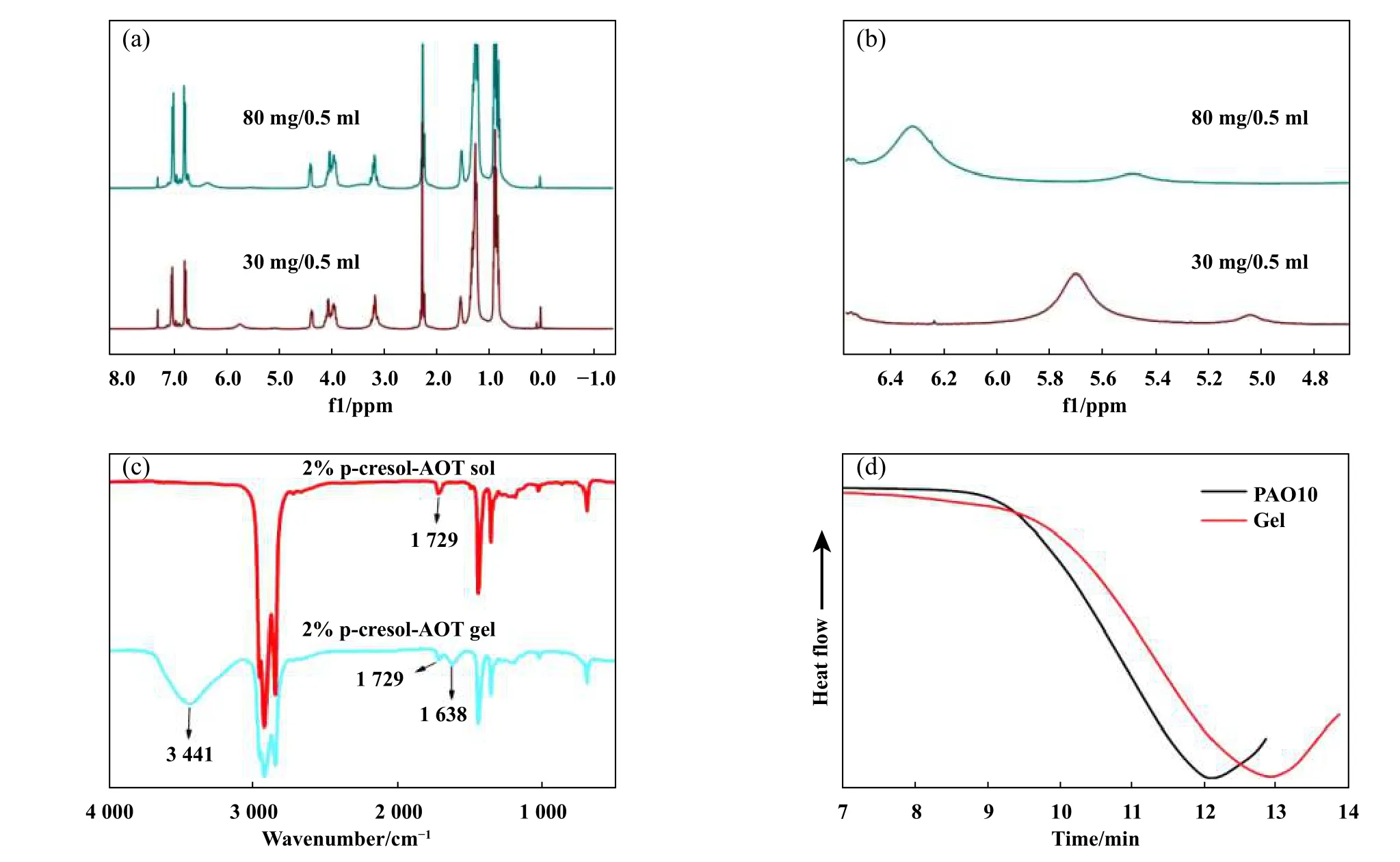

通过对凝胶和溶胶的变浓度核磁分析和FT-IR对比分析,研究了p-cresol-AOT的自组装机理. 图3(a)所示为不同浓度p-cresol-AOT凝胶因子的1H NMR谱图,图3(b)为图3(a)的局部放大图,溶剂是氘代氯仿. 在较低凝胶因子浓度时(30 mg/0.5 mL),对甲苯酚羟基官能团的特征峰为5.69 ppm. 随着凝胶因子浓度增至80 mg/0.5mL,羟基官能团的特征峰变为6.31 ppm,这是由氢键的形成导致的红移现象. 此外,图3(c)为红外光谱仪测得的p-cresol-AOT凝胶因子红外曲线,测试方法选用溶液涂敷法,将凝胶或者溶胶涂敷在溴化钾片表面. 凝胶的特征峰出现在3 441和1 638 cm-1,而溶胶没有出现相关峰. 因为这两个峰是氢键和π-π堆积作用的结果,结合核磁结果推测,在凝胶化过程中,主要驱动力是氢键和π-π堆积作用[22]. 用差示扫描量热仪测定润滑油的氧化诱导期,氧化诱导期可以非常准确地表征润滑油的抗氧化性能,一般情况下,氧化诱导期越长,润滑油的抗氧化性能越强. 如图3(d)所示,在210 ℃的条件下,基础油PAO10的氧化诱导时间为5.5 min.加入2%凝胶因子后显著延长了PAO10的氧化诱导期,表明凝胶润滑剂的抗氧化性能较基础油PAO10有明显提高.

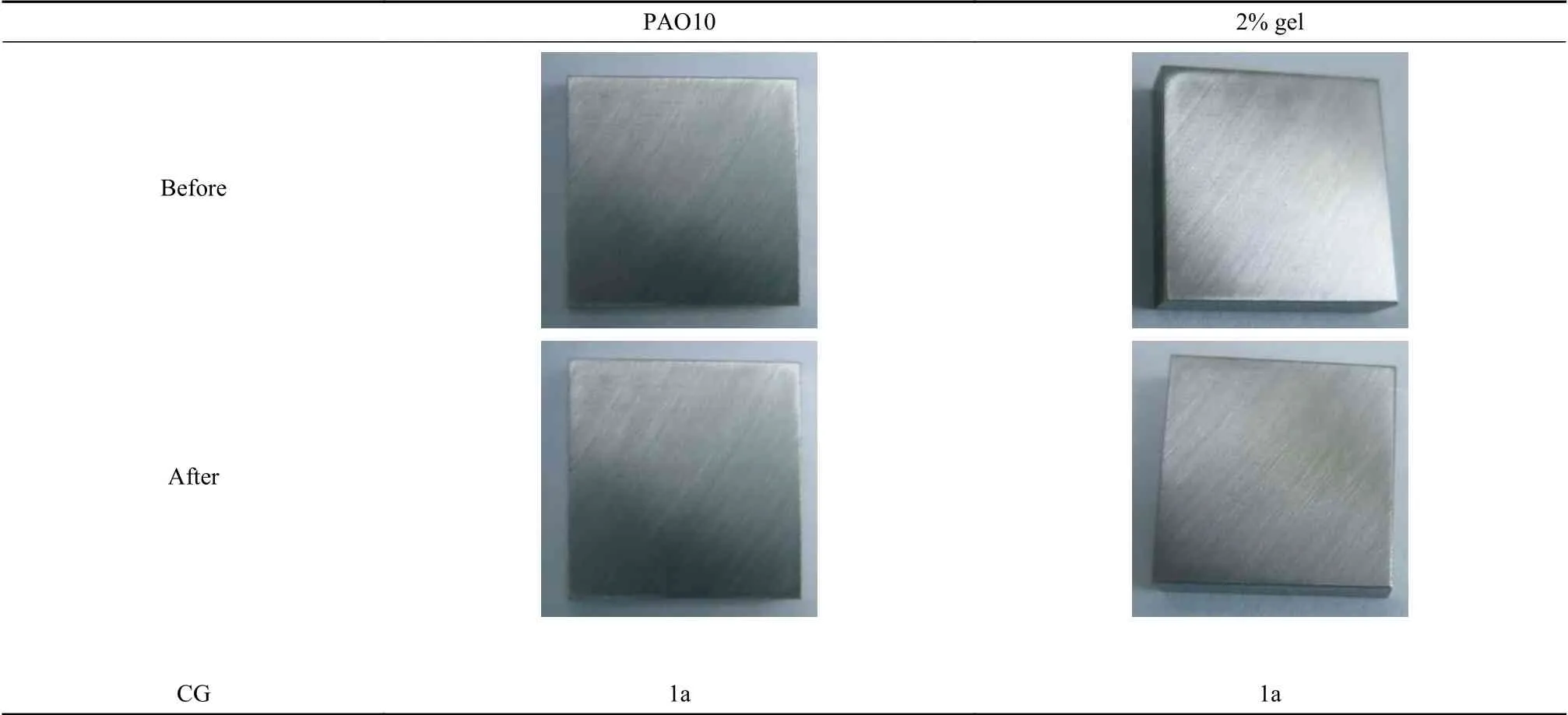

2.3 腐蚀测试

根据试验标准GB/T7326-87的规定,将抛光后的钢块浸泡在PAO10和2%凝胶(含2% p-cresol-AOT的凝胶)中,在100 ℃下进行24 h的腐蚀试验. 腐蚀试验后,根据腐蚀标准确定钢块的腐蚀等级. PAO10和2%凝胶对钢块的腐蚀试验结果列于表2中. 根据试验结果可以得知,浸泡在基础油PAO10和凝胶中的钢块表面腐蚀变化不大. 根据GB/T7326-87检测标准,腐蚀级别可以判别为1a. 表明PAO10+2% p-cresol-AOT凝胶对钢盘基本没有腐蚀,符合商品油的防腐性能要求.

表2 分别浸泡在基础油和2%凝胶润滑剂中的钢块在100 ℃下腐蚀24 h试验前后的照片Table 2 The photographs of steel disk in base oil and 2% gel before and after corrosion tests at 100 ℃ for 24 h

Fig. 3 (a) 1HNMR spectra of p-cresol-AOT with different concentrations. (b) Enlargement of the local region in Fig.3(a). (c) Infrared spectra of gel and sol of p-cresol-AOT gelator. (d) Oxidative induction time curve of PAO10 and 2% gel图3 (a)不同浓度的p-cresol-AOT的核磁谱图; (b) (a)图中局部放大图; (c) p-cresol- AOT凝胶因子的凝胶与溶胶红外光谱图;(d) PAO10和2%凝胶润滑剂的氧化诱导时间曲线

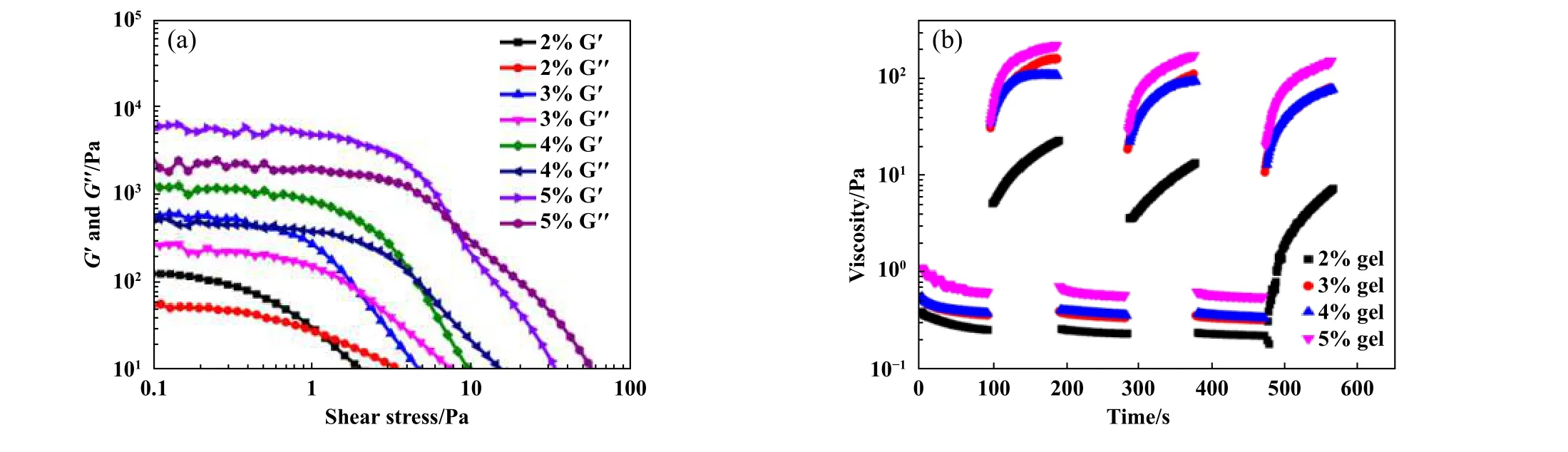

2.4 凝胶润滑剂的流变学性能

为了探究双组分凝胶的流变学性能,在PAO10中添加不同浓度的p-cresol-AOT凝胶因子形成凝胶,并以此为研究对象,对其流变性能进行了系统的测试.在振荡模式下,可以测定凝胶的机械强度和机械稳定性. 如图4(a)所示,随着凝胶因子浓度的增加,凝胶的储存模量(G′)和损耗模量(Gʺ)也逐渐增加,剪切应力也遵循随浓度增加的规律. 可以看出,随着浓度的增加,凝胶的机械强度也逐渐增加. 由于凝胶因子浓度的增加,分子间的相互作用逐渐增加. 图4(b)展现的是凝胶润滑剂在快、慢剪切3个循环下的黏度变化[14], 快速剪切速率是100 r/s,缓慢的剪切速率是0.01 r/s,前100 s是快速剪切速率条件下的黏度,在100~200 s之间是缓慢剪切速度,通过试验结果可以发现,p-cresol-AOT凝胶可以在静置时恢复其黏度,受到剪切力作用时黏度降低,且该现象具有可逆性,说明该凝胶具有良好的蠕变恢复性能.

Fig. 4 (a) The curve of different concentrations gel with the increase of shear stress. (b) The viscosity of different concentrations gel with the fast shear-slow shear cycle experiment图4 (a)不同浓度凝胶的模量随剪应力的变化曲线. (b)不同浓度的凝胶在快剪切-慢剪切循环试验时的黏度

2.5 P-cresol-AOT凝胶润滑剂摩擦学性能研究

2.5.1 PAO10凝胶润滑剂摩擦学性能研究

如图5(a)所示,p-cresol-AOT在基础油PAO10中形成凝胶后,使用摩擦磨损试验机进行摩擦学测试[16],对照样PAO10以及凝胶润滑剂的试验条件均为载荷200 N、温度25 ℃和频率25 Hz,每个试样进行30 min的摩擦试验. 结果表明,凝胶的摩擦系数低于基础油,且摩擦阻力系数在整个摩擦过程中保持稳定[23]. 随着凝胶因子浓度的增加,凝胶润滑剂的摩擦系数无明显变化.但是凝胶因子浓度过高,不但不能改善润滑性能,还会增加生产成本,由于凝胶因子最低成胶质量分数为2%,所以最佳凝胶因子质量分数为2%. 图5(b)为不同凝胶因子浓度的凝胶润滑剂经过摩擦试验后的磨损量柱状图,凝胶润滑剂的磨损量显著小于PAO10,表明凝胶润滑剂具有较好的抗磨性能. 随着凝胶因子浓度的增加,磨损量并没有继续下降,这与摩擦系数的结果一致. 因此,凝胶的润滑性能优于基础油,并且凝胶因子最佳质量分数为2%.

Fig. 5 (a) Friction coefficient curve of gels with different concentrations and base oil; (b) Histogram of wear volume after friction testing of base oil and gels with different concentrations图5 (a)不同浓度凝胶润滑剂和基础油的摩擦系数曲线;(b)基础油和不同浓度凝胶润滑剂摩擦试验后钢块磨损体积柱状图

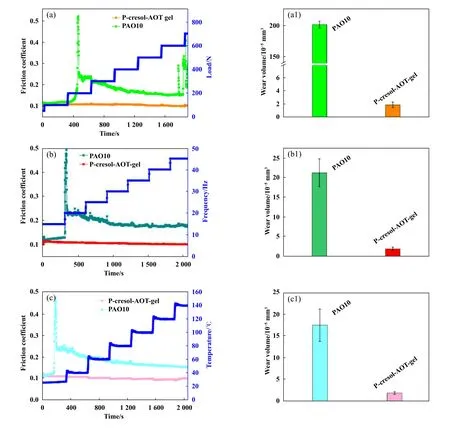

为了更系统地研究p-cresol-AOT凝胶润滑剂的润滑性能,对该凝胶润滑剂在不同条件下的摩擦学性能进行了评价. 选择用2%的p-cresol-AOT凝胶和PAO10基础油在变载(100~600 N)、变频率(15~45 Hz)和变温度(20~140 ℃)的条件下进行测试. 由图6(a, a1)可以看出,在变载条件下,空白PAO10润滑油的润滑保护作用持续到300 s,当负载增加到200 N时,摩擦系数急剧增加,出现润滑失效的现象. 而对于2%凝胶润滑剂,随着载荷的增加,摩擦系数值一直保持较低的趋势,摩擦曲线在整个试验过程中保持相对稳定. 即使在载荷增加到600 N时,仍起到良好的润滑作用,说明凝胶具有较高的润滑性能和较强的承载能力. 凝胶润滑剂和空白基础油PAO10在频率和温度变化下的摩擦学性能如图6(b, b1)和(c, c1)所示. 可以从中得出结论,该凝胶润滑剂在变载(100~600 N)、变频率(15~45 Hz)和变温度(20~140 ℃)的摩擦测试条件下仍然具有良好的润滑效果.

Fig. 6 Friction coefficient curve and wear volume of 2% gel and PAO10 under the condition of (a, a1) load ramp, (b, b1) frequency ramp and (c, c1) temperature ramp图6 2%凝胶润滑剂与基础油在(a,a1)变载条件下的摩擦系数曲线及相应磨损体积,(b,b1)变频条件下的摩擦系数曲线和磨损体积和(c,c1)变温条件下的摩擦系数曲线和磨损体积

2.5.2 P-cresol-AOT凝胶因子对不同类型润滑油摩擦性能的影响

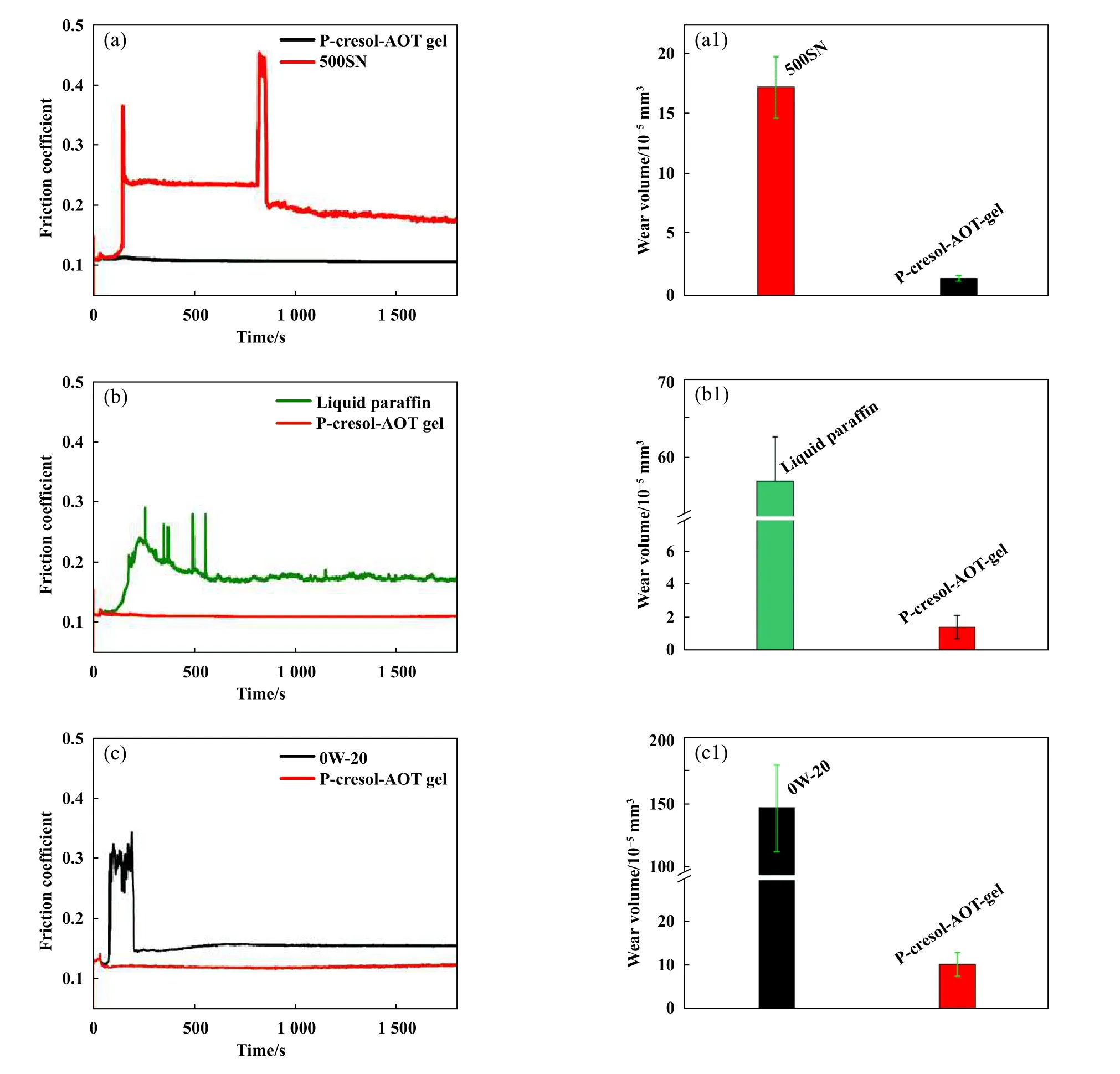

为了探索p-cresol-AOT 凝胶因子对不同类型润滑油摩擦性能的影响[24],选择矿物油500SN,液体石蜡和全配方润滑剂0W-20为基础润滑油,凝胶因子的添加质量分数为2%. 如图7(a,a1)所示,基础油500SN在载荷300 N,频率25 Hz,温度为25 ℃条件下,摩擦系数达到了0.45,对应的凝胶润滑剂在摩擦测试中摩擦系数并没有出现波动,一直保持较低且稳定的趋势,平均摩擦系数仅有0.12. 从图7(a1)磨损体积图中可以看出,凝胶润滑剂比基础油磨损体积减少了约10倍. 由此可知,p-cresol-AOT凝胶因子加入到500SN基础油中形成的凝胶润滑剂确实可以改善其润滑和抗磨性能. 从图7(b)可知,在载荷为200 N时,液体石蜡的摩擦系数为0.2,并且摩擦系数不稳定,以液体石蜡为基础油的凝胶润滑剂,摩擦系数一直平稳保持在0.12,这说明凝胶润滑剂具备较好的润滑性能. 对磨损体积分析可以得知,凝胶润滑剂摩擦之后磨痕的磨损体积比液体石蜡减少了30倍,这说明凝胶润滑剂显著改善了液体石蜡的抗磨性能. 不仅检测凝胶因子对空白基础油摩擦学性能的影响,而且进一步检测其与全配方润滑油的兼容性,如图7(c)所示,选择全配方润滑油0W-20作为基础润滑油与对应的凝胶润滑剂进行润滑效果对比,全配方润滑油0W-20作为市场上常见的全配方商品机油,本身具有良好的承载能力. 首先考察了其在较高载荷条件下的摩擦学行为,结果显示,全配方润滑油的承载力为600 N,在700 N的条件下出现严重的润滑失效,0W-20润滑油的磨损较为严重. 在相同的高承载(700 N)测试条件下,其相对应的凝胶润滑剂的摩擦系数低于全配方润滑油,并且摩擦曲线很平稳,没有发生润滑失效. 由图7(c1)中磨损体积可知,0W-20的凝胶润滑剂磨损体积仅仅是0W-20的1/15,这说明凝胶润滑剂具有优异的抗磨性能,极大地降低了磨损.根据以上分析可知,P-cresol-AOT凝胶因子加入到多种润滑油中形成的凝胶润滑剂均能改善基础润滑油的减摩和抗磨性能[25].

Fig. 7 Friction oefficient and wear volume of p-cresol-AOT in different base oils: (a, a1) in 500SN (load: 300 N); (b, b1) in liquid paraffin (load: 200 N); (c, c1) in 0W-20 (load: 700 N) (frequency: 25 Hz; temperature: 25 ℃; time: 30 min)图7 p-cresol-AOT在不同基础油中的摩擦系数图和磨损体积柱状图: (a, a1)在500SN基础油中(载荷:300 N);(b, b1)在液体石蜡中(载荷:200 N);(c, c1)在全配方商品油0W-20中(载荷:700 N)(频率:25 Hz;温度:25 ℃;测试时间:30 min)

2.6 磨斑表面的形貌以及元素分析

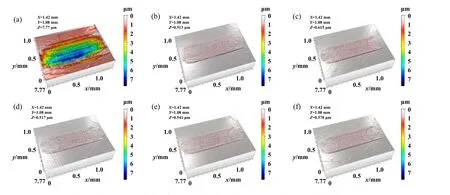

为了更好地分析摩擦接触区域发生的摩擦现象,采用三维轮廓仪、扫描电子显微镜以及X射线光电子能谱(XPS)对磨斑进行分析. 首先,钢块被不同浓度凝胶润滑剂和基础油PAO10润滑后产生的磨斑被超声清洗,吹干后待用. 采用非接触式三维轮廓仪对磨斑微观形貌进行扫描分析[20,26],由此可以得到磨损体积和微观图像. 图8为PAO10和1%~5%凝胶润滑剂润滑后磨斑的3D形貌,图8(a)为被基础油PAO10润滑后产生的磨斑形貌,从形貌图中可以观察到磨斑较深,深度达到了7.77 μm,刮擦产生的犁沟划痕明显,磨斑的周围被挤压出现了较明显的凸起,可以看出磨损比较严重.1%凝胶润滑剂润滑后产生的磨斑微观形貌如图8(b)所示,1%凝胶润滑剂润滑后的磨斑深度仅有0.513 μm,磨损深度大约是基础油PAO10产生的磨斑深度的1/15,磨斑周围没有因为挤压引起的凸起,磨损仅表现为轻微刮擦. 另外,其他浓度(2%~5%)的凝胶润滑剂润滑后产生的磨斑与1%凝胶润滑剂润滑后产生的磨斑微观形貌类似,均表现为较浅的划痕. 通过磨斑形貌的微观分析,表明1%~5%凝胶润滑剂具有优异的润滑保护性能,减少了摩擦副在摩擦过程中产生的磨损.

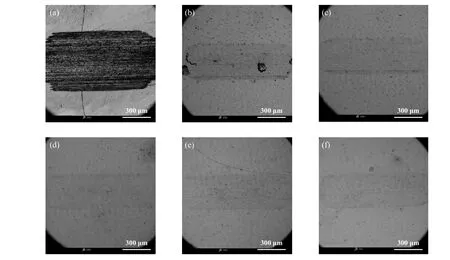

为了更清楚地看出磨斑处产生的磨损形式,采用高倍扫描电子显微镜(SEM)对磨斑处表面进行形貌分析,图9(a~f)分别是基础油PAO10和1%~5%凝胶润滑剂摩擦测试后磨斑的SEM图片,可以观察到被基础油PAO10润滑后的磨斑表现为较深的犁沟,磨斑表面遍布了腐蚀坑,这说明摩擦处发生了黏着磨损,磨损较为严重;图9(b)示出的是1%凝胶润滑剂润滑后的磨斑,可以看出磨斑犁沟较浅,但表面仍然出现了刮痕和小小的腐蚀坑,推测在凝胶润滑摩擦过程中仍然有黏着磨损,随着凝胶因子浓度的增大,磨斑表面不再出现腐蚀坑,而且磨斑犁沟更浅,这说明随着凝胶因子浓度的增加,凝胶润滑剂的润滑性能有所提升[27].

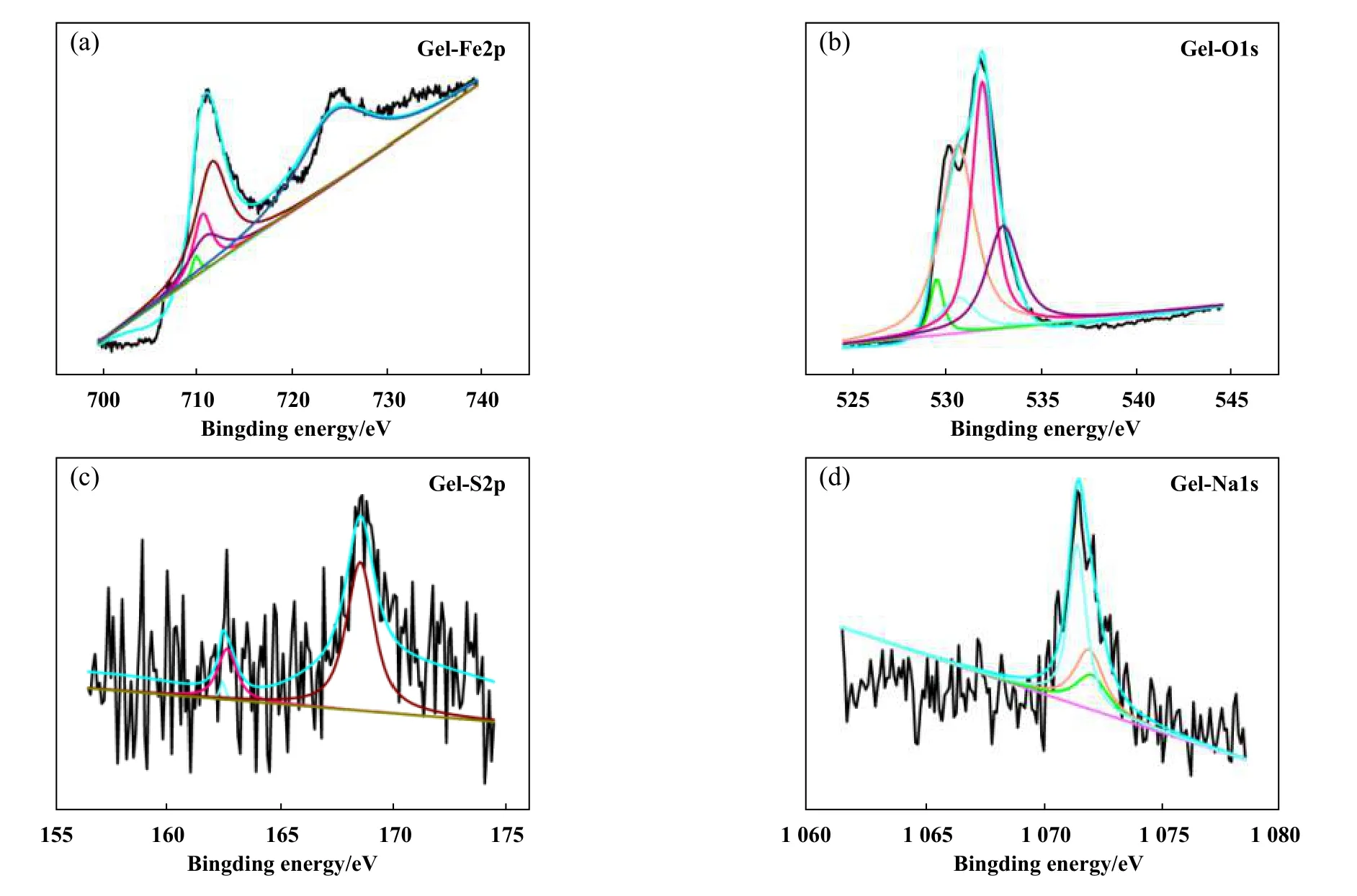

为了更详细地分析摩擦过程中发生的化学反应,采用X射线光电子能谱(XPS)分析了被2%凝胶润滑剂润滑的磨痕处的元素和化学成分. 摩擦试验结束后,用超声清洗法去除残留的凝胶润滑剂. 如图10(a)所示,根据结合能表,Fe2p在709.8、710.6和710.8 eV处的结合能峰表明FeO、Fe3O4和Fe2O3的化合物存在. S2p谱图在162.4、162.6和168.5 eV处出现的结合能峰表明可能生成Na2S2O3、FeS2和Na2SO4. 根据以上分析,推测在磨痕表面发生了摩擦化学反应,润滑剂与摩擦副之间形成了新的化合物从而起到润滑作用.

3 结论

Fig. 8 The 3D morphologies of wear scars lubricated by PAO10 and 1%~5% gel lubricants图8 分别用PAO10和1%~5%凝胶润滑剂润滑后磨斑的3D形貌

a. 报道了一种无需合成且制备简单的双组份凝胶因子,由琥珀酸二(2-乙基己基)酯磺酸钠(AOT)与对甲苯酚在基础油中原位自组装而成. 该凝胶因子自组装能力较强,能使多种润滑油包括500SN、PAO10、PAO40、液体石蜡、烷基萘和全配方商品油形成凝胶.

Fig. 9 SEM morphologies of wear scars lubricated by PAO10 and 1%~5% gel lubricants图9 分别用PAO10和1%~5%凝胶润滑剂润滑后钢块磨痕形貌的SEM照片

Fig. 10 XPS element analysis about wear scar lubricated by 2% gel图10 2%凝胶润滑剂润滑后产生磨痕的XPS元素分析

b. 分别研究了所制备的双组份凝胶因子的浓度、载荷、频率和温度对PAO10凝胶润滑剂摩擦学性能影响,发现p-cresol-AOT在PAO10中不仅能形成凝胶,减少存储不便,防止了爬移泄露等问题,而且极大地改善了PAO10的减摩、抗磨及极压性能.

c. 探索了p-cresol-AOT在不同润滑油中的摩擦性能,得出该凝胶因子不仅能改善常见的基础润滑油的摩擦学特性,而且能极大地改善全配方润滑油0W-20的润滑和抗磨性能,所以该类凝胶润滑剂在机械润滑领域具有极大的应用前景,有望成为一种摩擦学性能优异的新型润滑材料.