干燥环境下表面黏附性能调控研究进展

张玉言, 蒋 玲, 于 波,2*, 马晨波

(1. 南京林业大学 机械电子工程学院, 江苏 南京 210037;2. 河南科技大学 高端轴承摩擦学技术与应用国家地方联合工程实验室, 河南 洛阳 471023)

微/纳技术的迅速发展,促使人类迈进了尺度效应和表面效应起主导作用的研究领域. 在该领域,微观作用力如范德华力、静电力及毛细力等相对于重力和惯性力等宏观作用力而言变得显著[1],其中分子间范德华力是干燥不带电表面间微观作用力的主要来源[2].随着尺度的减小,由于范德华力的影响,会出现材料可能黏附在一起的问题[3]. 这种微/纳尺度接触表面之间的黏附作用首次由Feynman教授[3]预言,并引起了人们的广泛关注,关注点主要集中在两方面. 一方面,在微/纳机械产品使用过程中,黏附作用会影响器件的稳定性及表面性能,成为决定系统可靠性和寿命的直接因素. 例如:在工作于5 nm以下飞行高度的高存储密度机械硬盘中,磁头-磁盘间的黏附作用随飞行高度的降低呈指数级增加,会影响空气轴承的承载能力,甚至可能因黏附作用使得磁盘损坏,降低硬盘的使用寿命[4];在旋转微机械关键支承部件微球轴承中,微球与滚道之间的黏附作用会增大摩擦阻力,造成滚道表面磨损,降低轴承寿命[5];在基于往复接触-分离机制工作的欧姆微开关中,当接触电极之间的黏附作用超过悬臂梁的弹性回复力时,电极无法实现分离,造成开关黏附失效[6]. 为解决诸类问题,表面黏附作用的减弱与克服尤为重要. 另一方面,受自然界动物脚掌与爬行壁面之间强黏附和易脱附特征的启发,黏附作用的增强和应用在学术界和工业界受到越来越广泛的关注. 例如:在机器人[7]或其他锚定装置[8]中,通过设计特殊的表面结构以实现可靠可逆的表面黏附-脱附,可显著提高机器人攀爬或抓取物体时的表面适应性;在确定性微转印技术中,增大印章与被转印器件之间的黏附作用有助于将被转印器件从源生长基体上剥离,提高转印成功率[9];在空间碎片捕获机构中,利用空间机械臂与碎片间的范德华黏附作用吸附碎片,可有效避免碎片与航天器的碰撞[10]. 在诸类应用领域中,实现黏附作用的增强和应用至关重要.

为了根据性能需求自主调控表面黏附作用,国内外研究学者以黏附力(也称为pull-off力,指分离两接触物体所需要的拉力)或黏附强度作为衡量黏附作用大小的指标,从改变接触面积和改变表面能[11]两个角度提出了多种调控表面黏附的方法,主要分为“改形”和“改性”两大类. 前者利用表面微/纳加工手段改变表面的微观几何形貌以改变表面间的接触面积,后者通过各种表面化学改性或材料复合工艺等手段改变表面能或材料力学特性. 除此之外,基于外场控制的黏附调控方法成为近年来国内外相关研究领域的热点. 本文作者针对干燥不带电系统,综述重要的几类黏附调控方法的研究进展,并展望未来的发展方向.

1 基于表面改形的黏附调控方法研究进展

表面改形,即通过模板复制法、光刻法、激光加工法、化学沉积法或烧结法等加工工艺,在材料表面制作出具有一定几何尺寸、形状和排布的结构阵列,从而获得具有特定功能表面的方法,也称为表面织构技术[12-13]. 该技术作为一种调控表面黏附性能的手段,得到广泛应用. 典型实例包括:(1)在微夹持装置执行器表面末端设置织构,减小其与被夹持对象之间的黏附力,以提高微夹持装置对被夹持对象有效释放的能力[14];(2)将织构用于硬盘驱动装置中的磁头或磁盘表面,减小磁头-磁盘界面黏附,以提高硬盘驱动装置的整体读/写性能[15];(3)在干粘结医用胶带表面制备微织构,可提高胶带与皮肤表面之间粘接力的长期保持性[16];(4)将微织构应用于爬壁机器人[17]或微转印技术[9]中,以提高机器人攀爬时或印章转移/印制器件时的可逆黏附性. 探寻织构调控表面黏附的机理和关键影响因素,从而更好地应用于人类社会,是近年来的研究热点.

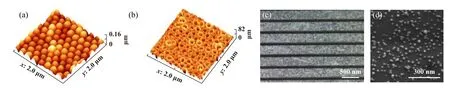

Fig. 1 (a) Nano-convex textured surface[18]; (b) Nano-concave textured surface[18]; (c) Micro-channels textured surface[19];(d) Nanoparticles textured surface[20]图1 (a)柱状织构化表面[18];(b)凹坑状织构化表面[18];(c)沟槽状织构化表面[19];(d)纳米颗粒织构化表面[20]

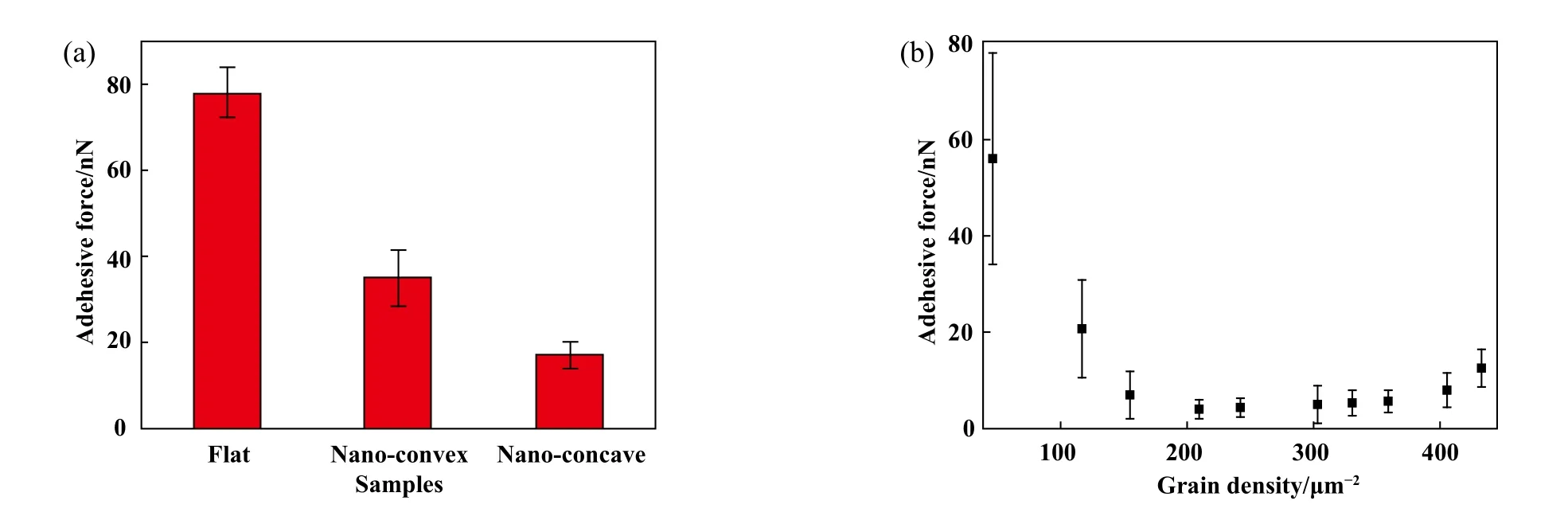

Fig. 2 Experimental results of textured surfaces for adhesion reduction: (a) experimental results of adhesive force on surfaces withnano-convex and nano-concave textures[18]; (b) experimental results of adhesive force on surfaces with nanoparticle textures[20]图2 织构化表面减黏的试验结果图例:(a)柱状织构化表面和凹坑状织构化表面黏附力的试验结果[18];(b)纳米颗粒织构化表面黏附力的试验结果[20]

Wu等[18]制备了表面具有柱状和凹坑状织构的聚酰亚胺样品[图1(a)和(b)],基于原子力显微镜(Atomic Force Microscope,简称AFM)考察了柱状和凹坑状织构对聚酰亚胺表面黏附力的影响,研究发现织构的存在减小了接触面积,有效降低了试样表面的黏附力[图2(a)],且与无织构样品相比,柱状织构化表面和凹坑状织构化表面的黏附力分别下降了50%和78%. Zhou等[19]将凹坑和纵向及横向沟槽状织构[图1(c)]应用于电极表面,通过切割试验展示了织构在提高电极抗黏附性能方面的作用,发现横向沟槽织构的抗黏附性能最优,且随着织构面密度(织构所占面积与样品表面总面积之比)由0增大至40%,电极表面的抗黏附性提升,黏附质量降低59%~70%. 除上述织构外,Ramakrishna等[20]在硅片上制备了二氧化硅纳米颗粒[图1(d)],试验发现纳米颗粒可减小硅片表面黏附力,但颗粒面密度不同,黏附力的变化规律不同,当颗粒面密度在一定范围内增大时,AFM探针与基体间的平均间距随之增大,黏附作用减弱,在大约220/μm2颗粒面密度下的黏附力最低,相较于无织构表面下降率高达90%;而当颗粒面密度超过一定值后,探针与颗粒之间的黏附作用占主导,随着颗粒面密度的增加,接触点数增多,接触面积增大,黏附力增加[图2(b)]. 上述研究为磁存储装置、微/纳器件和医用外科电极中的减黏设计提供了指导.

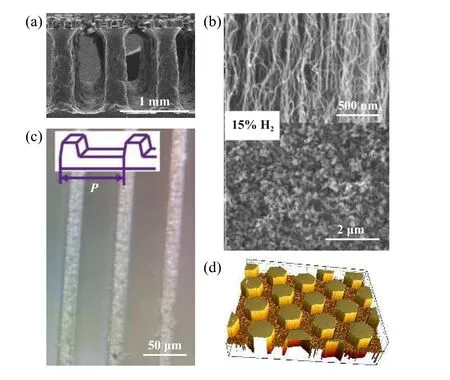

Fig. 3 Biomimetic textured surface: (a) multistage columnar textured surface[21]; (b) carbon nanotube arrays textured surface[22]; (c) rectangular groove textured surface[23];(d) hexagonal columnar textured surface[24]图3 仿生织构化表面:(a)多级织构化表面[21];(b)碳纳米管阵列织构化表面[22];(c) 矩形槽织构化表面[23];(d) 六边形微凸起织构化表面[24]

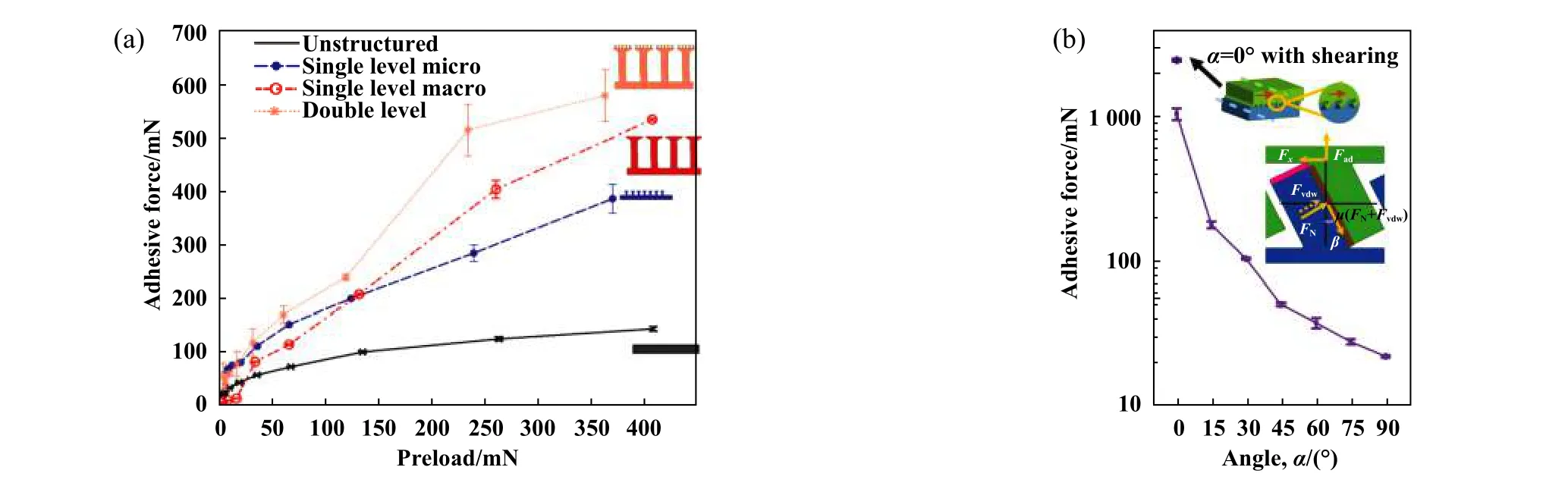

Fig. 4 Experimental results of textured surfaces for adhesion enhancement: (a) experimental results of adhesive force on doublelevel textured surfaces[21]; (b) experimental results of adhesive force on micro grooves textured surfaces[23]图4 织构化表面增黏的试验结果图例:(a)两级织构化表面黏附力试验结果[21];(b) 矩形槽织构化表面黏附力试验结果[23]

实现表面黏附的增强和利用是先进黏附材料研制和新型微操作/微装配技术开发的关键问题. 为解决此问题,大量学者向自然界生物学习,发现树蛙、壁虎和甲虫等生物脚掌表面具有刚毛状多级结构(即包含多种尺度的结构)或六边形各向异性结构(即结构特征随方向而变)等特殊微/纳结构,使得其可以在固体表面实现超强的黏附和轻松的脱附,为超黏附功能表面和黏附可控功能表面的研发提供了仿生学原型. Murphy等[21]在聚氨酯(Polyurethane,简称PU)表面制备了具有双级结构的纤维状阵列[图3(a)],试验研究发现多级结构更利于减小有效模量,进而增大接触面积,使得多级织构化表面相比于无织构和单级织构化表面表现出更大的黏附力[图4(a)]. Li等[22]在二氧化硅/氧化铝(SiO2/Al2O3)表面制备了垂直定向排列碳纳米管阵列(Vertically aligned carbon nanotube,VACNT)[图3(b)],测试发现VACNT末端具有卷曲特征,在施力过程中接触表面会获得更多的有效接触,从而提高黏附力,且通过调整制备工艺参数改变VACNT的直径和层数,可控制表面的增黏效果,文中所达到的最大黏附力是壁虎黏附力的3.2倍. Liu等[23]获得了具有矩形槽的聚二甲基硅氧烷(Polydimethylsiloxane,简称PDMS)表面[图3(c)],研究发现仅通过改变两个沟槽形各向异性织构表面接触时的对齐方向即可获得差异达两个数量级的黏附力,且在对齐方向一致时黏附力最大[图4(b)],从而实现操作简单的黏附调控. 穆[24]在PDMS材料表面构筑了六边形微凸起各向异性织构[图3(d)],试验结果显示通过改变织构的面密度可实现黏附力的增强与减弱,即面密度较小的织构较无织构试件具有更大的黏附力,而面密度较大的织构则黏附力较小.

从上述研究可以看出:织构减小黏附的机理为接触面积的减小和接触间距的增大,影响减黏效果的关键因素包括织构的形貌类型、面密度和分布方位;织构增大黏附的机理为材料有效模量的减小和接触面积的增大,影响增黏效果的关键因素包括织构的结构特征(多级结构、各向异性结构和末端结构)、织构的对齐方向和面密度.

2 基于材料改性的黏附调控方法研究进展

基于材料改性的黏附调控方法是指通过涂层工艺改变基体表面的力学或化学特性,或由不同材料组合而成且具有特定性能的复合材料调控表面黏附.

2.1 基于表面涂层/薄膜的黏附调控

涂层/薄膜是通过激光电弧沉积、原子层沉积、电泳沉积和自组装等物理或化学方法对基体表面改性,制备具有一定结合强度的硬质或软质材料,从而使涂层/基体系统获得不同的力学或化学属性[25]. 涂层材料的表面能通常与基体材料不同,是改善表面黏附性能的重要手段之一. 典型实例包括:(1)将氧化铝超薄涂层用于硅基微机电系统侧壁,延长了器件的工作寿命[26];(2)将聚四氟乙烯薄膜覆盖于硅晶圆表面用在微机电气体传感器的封装技术中,可有效提高传感器表面的抗黏附性能[27].

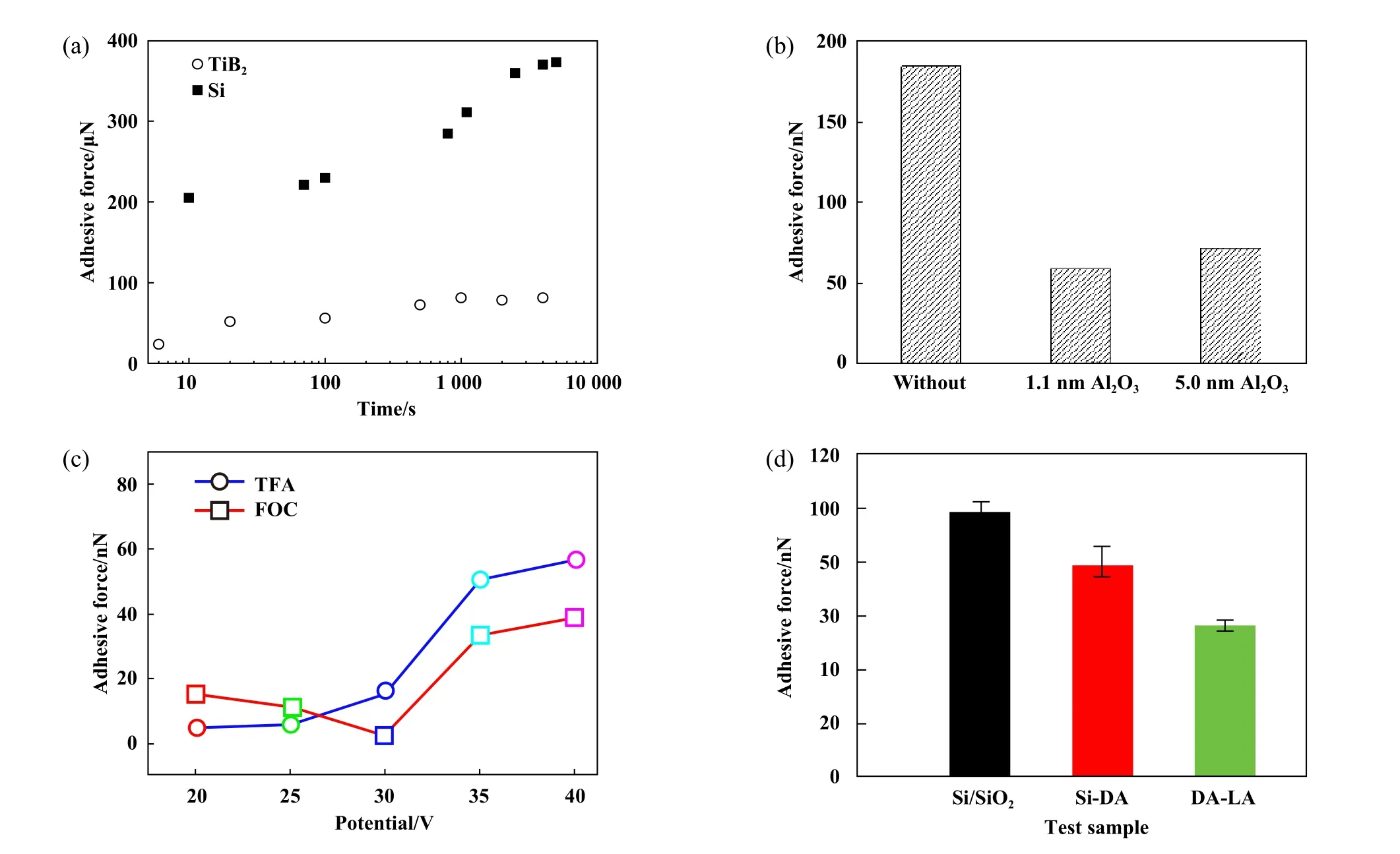

Fig. 5 Experimental results of adhesion on surfaces with coating/film: (a) experimental results of adhesive force on TiB2 film surface and Si wafer surface[28]; (b) experimental results of adhesive force on Al2O3 film surface and Si wafer surface[29]; (c) experimental results of adhesive force on TFA and FOC organic membrane surfaces[32]; (d) experimental results of adhesive force on bilayer membrane and Si/SiO2 surfaces[33]图5 涂层/薄膜表面黏附的试验结果图例:(a)Si晶片和具有TiB2涂层的晶片表面黏附力试验结果[28];(b)Al2O3超薄涂层和Si表面黏附力试验结果[29];(c)TFA和FOC有机膜表面黏附力试验结果[32];(d)双层分子膜和Si/SiO2表面黏附力试验结果[33]

硬质涂层是改善硅表面黏附性能的常用方式,如Qing等[28]在硅(Si)晶片上制备了1层二硼化钛(TiB2)涂层,并对比了Si晶片和具有TiB2涂层的晶片表面上的黏附力,结果显示,具有TiB2涂层的晶片表面黏附力比裸硅表面的黏附力下降了约75%[图5(a)],这归因于表面能的降低和接触面积的减小. Chai等[29]在Si表面上制备了不同厚度的氧化铝(Al2O3)超薄涂层,发现Al2O3超薄涂层表面黏附力比Si表面的黏附力减少了约59%~73%,但涂层厚度对黏附力的影响不显著[图5(b)].Singh等[30]和Park等[31]发现类金刚石(Diamond-like coating,简称DLC)涂层和二氧化硅(SiO2)涂层也能减小硅表面的黏附力. 除上述硬质涂层外,一些学者提出用化学合成的表面有机膜或表面引发聚合分子层来调控黏附. Liang等[32]报道了一种含氟洋葱碳(Fluorinecontaining onion carbon,简称为FOC)有机膜,通过试验研究发现其黏附力可低至2.72 nN,相较于三氟乙烯(Trifluoroaceticacid,简称TFA),最大可减少约90%[图5(c)],表现出了超低的表面黏附力. 刘等[33]在单晶硅表面分别制备了三甲氧基硅烷基丙基-乙二胺自组装分子膜(记为Si-DA)和三甲氧基硅烷基丙基-乙二胺-月桂酰氯双层自组装分子膜(记为DA-LA),研究发现DA-LA双层分子膜相较于羟基化Si表面和Si-DA分子膜表现出最低的黏附力[图5(d)],原因是非极性的末端基团使得表面能较低. 上述具有显著抗黏附性的涂层/薄膜显示出了其在硅基微机电系统结构表面润滑中良好的应用前景.

在利用涂层/薄膜增强黏附作用的研究方面,Gilbert等[34]用N-甲基吡咯烷酮溶液汽化和雾化法对碳纤维和环氧树脂进行表面处理,获得了表面具有特定氮和氧官能团的样品,试验发现化学处理增加了极性官能团的表面聚集同时降低了表面污染,导致黏附强度提高. 但是,此类化学改性方法对物质的化学性质依赖性强,存在较大的局限性[35]. 例如,在转印技术领域,无法对被转印的微电子结构表面进行化学处理,而对印章进行化学处理会影响印章的粘弹性特性,对转印过程的控制带来负面作用.

综上所述,硬涂层常用于减小黏附,其减黏机理为表面能的降低和接触面积的减小,关键影响因素为涂层材料;表面有机膜和表面引发聚合分子层具有调控黏附的作用,其调控机理为表面能的改变,关键影响因素为化学改性后表面基团的极性,一般而言具有非极性表面基团的薄膜表面能较低,而具有极性表面基团的薄膜表面能较高.

2.2 基于复合材料的黏附调控

复合材料是指由两种或多种性质不同的材料通过物理和化学复合所组成的多相材料,其具有传统单一材料所不具备的优越性能. 其中,具有特殊力学性能的复合功能材料在干燥环境下黏附调控领域得到应用和发展. 典型实例包括:(1)将掺银功能梯度羟基磷灰石复合材料应用于金属牙科和骨科植入物表面,有利于提高成骨细胞在植入物表面的黏附能力[36];(2)在微转印技术中,恰当选择复合材料用以制作印章,可提高印章转移/印制物体时的可逆黏附性[37].

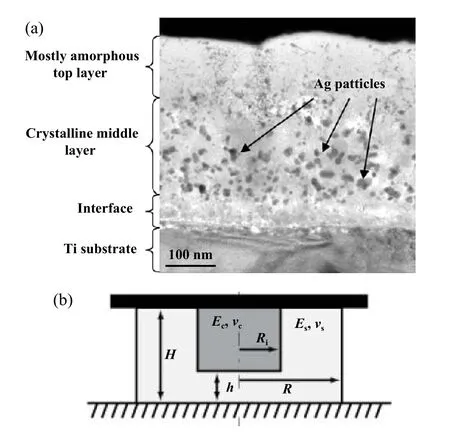

功能梯度材料,即宏观特性随空间位置呈梯度变化的材料,是生物医学领域调控黏附的一种复合功能材料,如Sandukas等[36]在玻璃和钛基体上制备了掺银-羟基磷灰石功能梯度材料[图6(a)],发现合适的掺银率可使得成骨细胞在梯度材料上的黏附能力大幅度增强,但当掺银率过高时会导致梯度材料黏附能力的下降,归因于材料表面粗糙形貌的变化. 在工业黏附材料研制和微操作/微装配技术领域,将两种材料进行复合来实现黏附调控是近年来的研究热点. Minsky等[37]制备了具有刚性内芯(环氧树脂光刻胶SU-8)和柔性壳(PDMS)的复合材料[图6(b)],测试了复合材料与硅表面的黏附力,结果显示复合材料的黏附增强效果与刚性内芯的形状和尺寸有关[图7(a)],黏附力最大可增强至均质材料的9倍,原因在于接触界面边缘应力的增加和缺陷的出现. Jeong等[38]通过在PDMS中掺入少量聚乙烯亚胺(Polyethyleneimine,简称PEIE)制备了复合弹性体,研究发现含PEIE添加剂的PDMS弹性体比纯PDMS弹性体表现出更强的黏附性,归因于材料杨氏模量的降低和表面的屈曲形貌增大了接触面积,此外还发现PEIE的含量越高,黏附力越大[图7(b)].

从上述研究可以看出:复合材料调控黏附作用的机理为通过表面形貌或杨氏模量的变化引起接触面积的变化,或接触界面应力分布的变化和缺陷的出现,关键影响因素为复合材料的组成、配比及其内部结构尺寸.

Fig. 6 Examples of composites: (a) functionally graded composites[36]; (b) rigid inner core-flexible shell composites[37]图6 复合材料举例:(a)掺银-羟基磷灰石功能梯度材料[36];(b)具有刚性内芯和柔性壳的复合材料[37]

Fig. 7 Experimental results of surface adhesion on composites: (a) experimental results of surface adhesive force on rigid inner coreflexible shell composites[37]; (b) experimental results of surface adhesive force on PDMS elastomer containing PEIE additive[38]图7 复合材料表面黏附的试验结果图例:(a)具有刚性内芯和柔性壳的复合材料表面黏附力试验结果[37];(b)含PEIE添加剂的PDMS弹性体表面黏附力试验结果[38]

3 基于外场控制的黏附调控方法研究进展

外场调控是指通过外界激励改变表面之间的黏附行为,主要包括速度调控、温度调控、外力调控和磁场调控. 典型实例包括:(1)在爬壁机器人攀爬过程中控制速度可以提高其可逆黏附性[39];(2)将温度调控黏附方法应用于氮化镓器件的转印,有利于促进高性能柔性光电子器件的制备[40];(3)通过施加剪切力来辅助微转印技术,印制硅片的产量增加了90%[41];(4)用磁场调控爬壁机器人与壁面间的黏附作用,有利于提高机器人攀爬时的智能可控性[42].

3.1 基于速度的黏附调控

基于速度的黏附调控方法是指通过调节两物体在接触-分离时的运动速度来调控黏附性能,也称为基于率相关[即界面临界能量释放率(决定黏附强度)与速度相关]的黏附调控方法,主要适用于两接触物体材料之一呈现粘弹性特征的场合.

Kim等[43]基于微观力学测试装置考察了PDMS物块与Si之间的黏附力随PDMS运动速度的变化,结果发现:由于PDMS的粘弹性特征,PDMS-Si的界面临界能量释放率是率相关的,且黏附力随PDMS运动速度的增加而增大[图8(a)],原因在于粘弹性材料的能量耗散随分离速度的增加而增大,使得将两表面分离所需要的黏附能增加[44]. 之后,Liang等[45]从理论和试验两个角度验证了速度对黏附力的影响[图8(b)],显示了速度在调控黏附方面的作用. 目前,基于速度的黏附调控方法已成为微转印技术的标准制备方法[46],即高速剥离导致印章与被转印单元间的强黏附,用于转移阶段;而低速剥离导致印章与被转印单元间的低黏附,用于印制阶段. 但是,这种方法的黏附调控范围有限,仅仅依靠速度调控会使转印的效率和基体的通用性受到限制[44].

3.2 基于温度的黏附调控

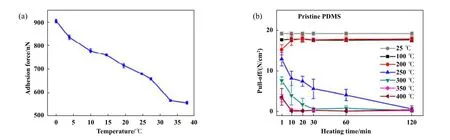

基于温度的黏附调控方法是指通过某种方式(如紫外线、激光等)使接触体局部受热产生热变形或形状回复进而调控黏附. Xu等[47]研究了低温下温度对二氧化硅微球与PDMS微柱织构化表面间黏附力的影响,结果发现当温度由40 ℃降至-10 ℃时,黏附力增大62.5%[图9(a)],可能原因是低温导致微柱织构化表面粘弹性降低,使得真实接触面积增加. 此外,Seong等[48]在更宽的温度范围内开展研究,发现PDMS与Si之间的黏附力随着温度的升高而降低[图9(b)],为黏附调控提供了新的思路. Saeidpourazar等[49]将基于温度的黏附调控方法运用到了转印技术中[图10],发现激光照射可诱导PDMS印章局部升温,造成印章-被转印单元界面热失配,使得界面容易脱黏,从而提高印制过程的成功率. Bian等[40]指出:改变激光控制参数,如激光能量密度、激光脉冲宽度和扫描率,可以快速产生局部热源,适用于对光敏感的被转印材料. 但是,这种方法存在本质的局限性,即为使界面脱黏,需要产生非常高的温度(如200 ℃[9]),这一方面会对印章造成损害,导致界面黏附的不可逆,另一方面限制了被转印材料的范围[40]. 此外,所需要的高功率激光对实际制造而言存在较大的安全隐患[50]. 为解决诸类问题,一种能够记忆临时形状,并且受到温度刺激时能够回复到原始形状的材料[51],即形状记忆聚合物(Shape memory polymer,简称SMP),被应用于黏附调控领域.Eisenhaure等[52]指出,相同条件下SMP的黏附力是PDMS的30倍,而加热后的SMP黏附力极低,展现出较好的黏附可控性. 在此基础上,Huang等[50]提出了基于SMP的超低功率激光驱动温度调控黏附策略,该策略不依赖于被转印材料的光吸收情况,大大扩展了可转印的材料范围,为精密电子器件的集成制造开启了大门.

Fig. 8 Variations of the adhesion with velocity: (a) variations of the adhesive force between PDMS block and Si with the pulling speed[43]; (b) theoretical and experimental results of adhesive force under different velocities[45]图8 黏附随速度的变化:(a)PDMS物块与硅Si之间的黏附力随PDMS运动速度的变化[43];(b)不同速度下黏附力的理论/试验结果[45]

Fig. 9 Effect of temperature on surface adhesion: (a) variations of the adhesive force between SiO2 microsphere and PDMS microcolumn textured surface with temperature[47]; (b) variations of the surface adhesive force of PDMS with temperature[48]图9 温度对表面黏附的影响:(a)SiO2微球与PDMS微柱织构化表面黏附力随温度的变化[47];(b)PDMS表面黏附力随温度的变化[48]

Fig. 10 Laser-assisted transfer printing[49]图10 激光辅助转印技术[49]

3.3 基于外力的黏附调控

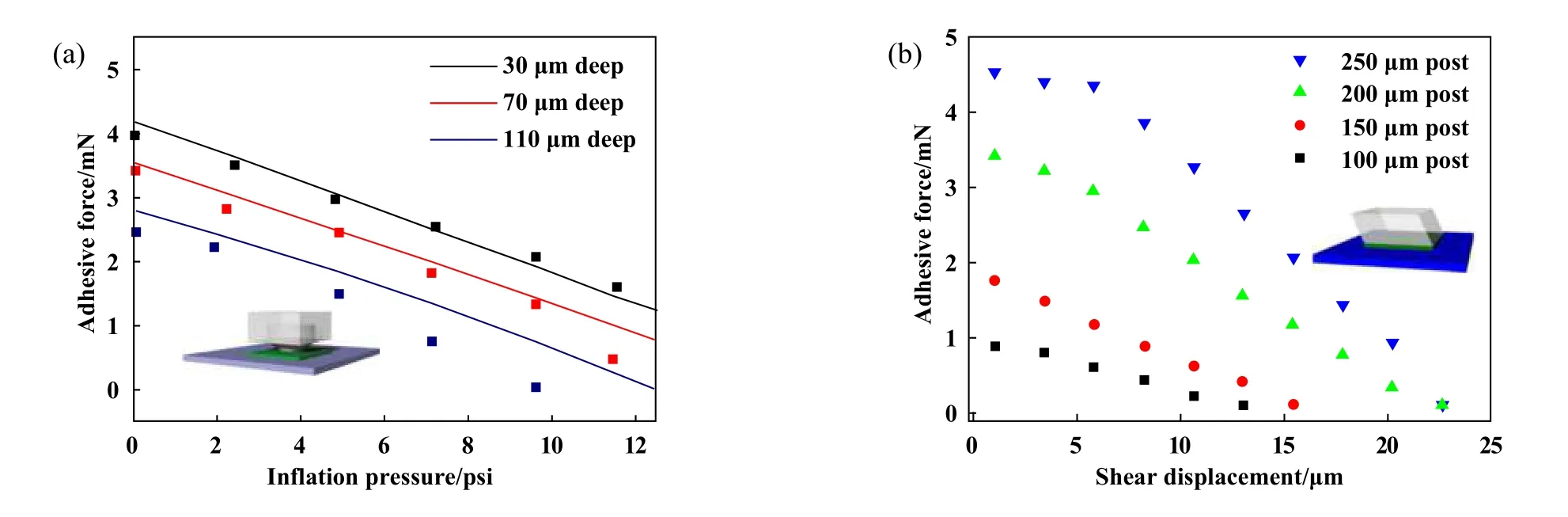

外力是改变表面接触状态的关键参数,而接触状态的不同会影响表面黏附作用的大小,因此可通过外力实现一定的黏附调控需求. 比如,在仿壁虎纳米线阵列黏附材料的研究中,Northen等[53]测试发现黏附力随所施加的法向载荷的增加而增大,直至达到饱和黏附强度,此时的黏附力相对于低载荷下而言增强了约4倍,表明法向载荷是改变黏附的可控指标. 受此启发,Carlson等[54]设计了一种含有可膨胀薄膜腔的印章,薄膜腔在压力作用下可实现膨胀和未膨胀两种状态之间的转变,进而改变印章和其他表面之间的接触面积,从而达到根据需求调控黏附的目的,将其用于转印技术中可实现黏附力近50倍的变化[图11(a)]. 除法向力或压力外,Carlson等[41]发现施加剪切力也会改变表面间的黏附作用,这是因为剪切力有助于接触表面一侧产生高应力,促进了裂纹的萌生和发展[37],因而降低了黏附力,且剪切位移越大,黏附力越低[图11(b)],据此提出了剪切辅助转印技术.

3.4 基于磁场的黏附调控

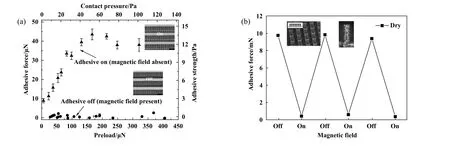

目前,关于磁场调控黏附的相关研究主要可以分为两类. 第一类研究利用磁场激发磁黏附材料表面结构的变形来调控黏附,如Northen等[53]研究了磁场对仿壁虎纳米线阵列表面和柔性镍板之间黏附力的影响,结果发现在磁场作用下镍板会发生构象变化,使其远离纳米线阵列表面,因而大大减小了接触面积,黏附力最大可降低约40倍[图12(a)]. Drotlef等[55]制备了表面具有微柱状织构且织构中聚集有钕铁硼永磁材料(NdFeB)微颗粒的PDMS样品,发现当施加磁场时,微柱体会发生变形,接触面积减小,黏附力约降低1个数量级,而当关闭磁场时微柱体回复至初始位置,实现了黏附的可逆调控[图12(b)]. 第二类研究利用磁场改变磁流变弹性体的力学特性来调控黏附. 如Krahn等[56]在PDMS中掺入氧化铁纳米颗粒(Fe3O4)制备了以Fe-PDMS为支撑层,以含蘑菇状纤维结构的薄PDMS为表面层的磁流变弹性体,试验研究发现,磁场强度和磁场取向的变化会影响磁流变弹性体的整体刚度,进而影响接触区域的大小,实现不同程度的增黏和减黏效果[图13(a)]. Pang等[57]对含柱状PDMS外壳和磁流变聚合物凝胶(Magnetorheological polymer gel,简称MRPG)内核的复合材料体的研究发现,磁场可改变界面应力,因而达到调控黏附的作用. 此外,研究者发现黏附的调控效果不仅与内核的形状有关,还与磁场的作用模式有关,在压入-拉出过程中,如果仅在拉出阶段作用磁场[图13(b)中的5A],可达到增强黏附的作用.如果仅在压入阶段作用磁场[图13(b)中的Pre-5A],可达到减小黏附的作用. 此外,Testa等[58]制备了以硅橡胶为连续相,以水基磁流变液(Magneto-rheological fluid,简称MRF)为分散相的MRF-silicone两相复合材料,研究发现当施加磁场时,复合材料的弹性模量增加,显著增强了黏附性能,在250 mT磁场强度下,黏附力相对于非磁性体增强约9倍.

从上述研究可以看出,基于磁场调控黏附的方法需要结合表面改形和材料改性等手段使材料的力学性能受磁场影响,通过磁场强度、磁场取向和磁场作用模式等的改变可实现不同的黏附调控效果,因此具有很大的可控性. 此外,磁场调控具有快速响应和无接触的优点,具有广阔的应用前景.

4 多手段复合调控黏附研究进展

Fig. 11 Effect of external forces on the adhesion: (a) effect of pressure on the surface adhesive force of the stamp with inflatable reservoir[54]; (b) effect of shear displacement on the surface adhesive force of PDMS[41]图11 外力对黏附的影响:(a)压力对含有可膨胀薄膜腔的印章表面黏附力的影响[54];(b)剪切力对PDMS表面黏附力的影响[41]

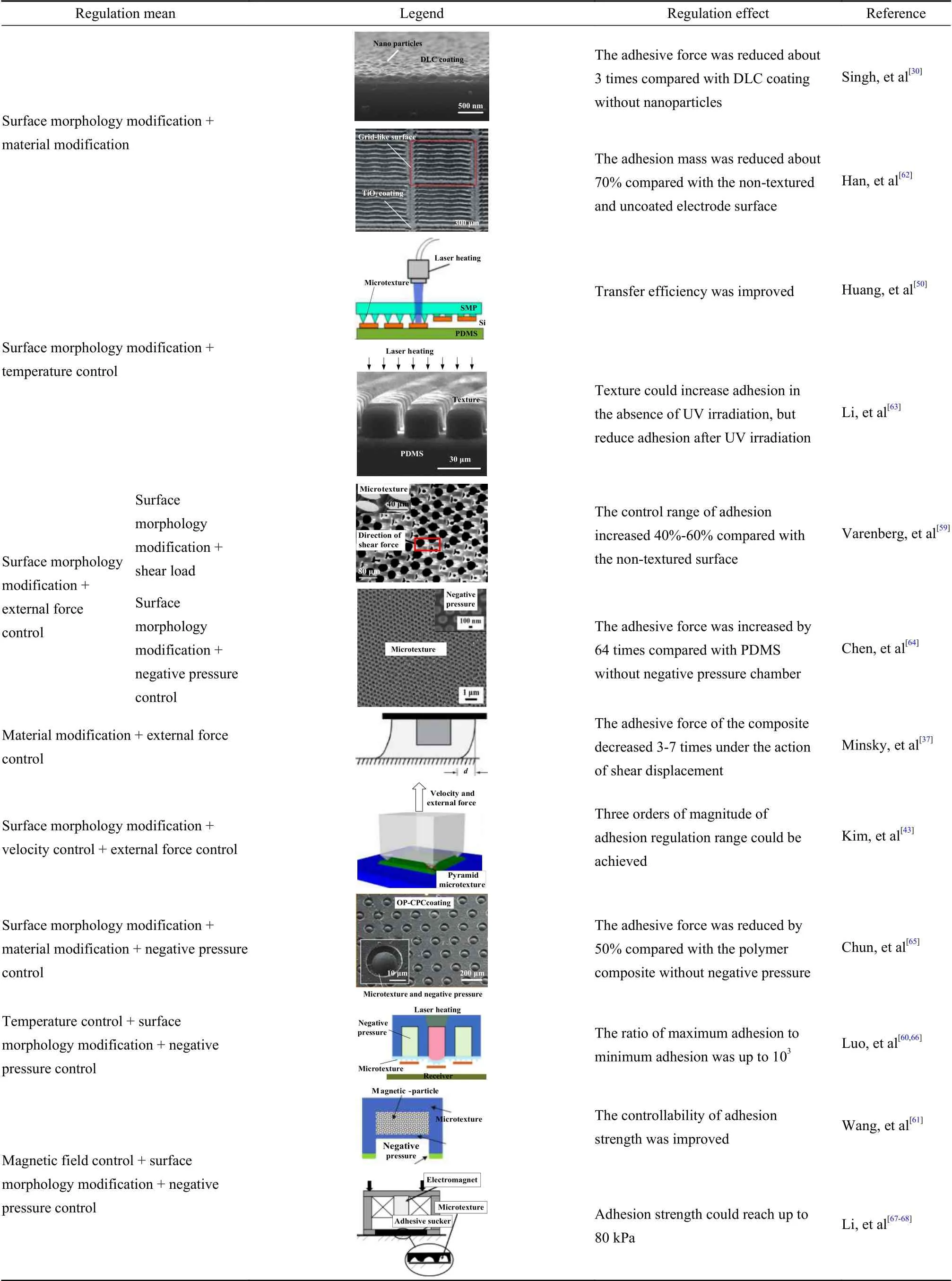

为增大黏附调控范围,综合使用改形、改性和外场多手段复合调控黏附成为近年来的研究热点. 典型的复合调控方式包括:改形+改性调控、改形+温度调控、改形+外力调控、改形+速度+外力调控、改形+改性+负压调控、温度+改形+负压调控和磁场+改形+负压调控等,其调控效果如表1所示,比较突出的成果有:(1)通过对硅橡胶表面进行改形和施加剪切载荷,可实现黏附力稳定的降至接近0[59];(2)综合考虑改形、温度和负压调控原理,将印章设计为包含空气腔、微结构化封装膜和内腔上可吸收激光的金属层的特殊结构,可在温升不超过100 ℃的情况下实现高达1 000倍的黏附调控范围[60];(3)受章鱼吸盘利用负压调控黏附的启发,制造仿章鱼吸盘黏附材料,可实现强黏附状态和弱黏附状态间的智能转换[61].

表1 多手段复合调控方法Table 1 Methods combining multiple adhesion regulation means

上述研究为未来多种黏附调控方式的结合设计提供了很好的思路.

Fig. 12 Changes of the adhesive force when the magnetic field is turned on and off: (a) changes of surface adhesive force of gecko nanowire arrays[53]; (b) changes of surface adhesive force of NdFeB-PDMS[55]图12 磁场开/闭对磁黏附材料表面黏附力的影响:(a)仿壁虎纳米线阵列表面黏附力的变化[53];(b)NdFeB-PDMS表面黏附力的变化[55]

Fig. 13 Effect of different factors on the surface adhesion of magnetorheological materials: (a) effect of magnetic field strength and orientation on the surface adhesive force of Fe-PDMS magnetorheological elastomer[56]; (b) effect of the magnetorheological polymer filling shape and the magnetic field action mode on the surface adhesive force[57]图13 不同因素对磁流变材料表面黏附的影响:(a)磁场强度和取向对Fe-PDMS磁流变弹性体表面黏附力的影响[56];(b)磁流变聚合物凝胶内核形状与磁场的作用模式对表面黏附力的影响[57]

5 总结与展望

本文中从表面改形、材料改性和外场控制3个层面探讨了黏附性能调控方法的研究进展. 首先,介绍了织构在磁存储装置和微机电系统等黏附调控应用中所起的作用,阐述了不同织构的特征和影响黏附的关键参数;其次,讨论了表面涂层/薄膜调控黏附的机理和主要存在的问题,给出了基于复合材料的黏附调控方法在生物医学领域和微操作/微装配技术领域中的应用实例;此外,介绍了速度、温度、外力和磁场激励下表面强黏附和弱黏附之间的转换机理,并阐述了这些方法的黏附调控效果. 作为总结,表2给出了各方法的调控机理、关键影响因素、优点、主要存在的问题和应用领域. 最后,介绍了多手段复合调控黏附的方法和主要成果.

表2 不同黏附调控方法总结Table 2 Summary of different adhesion regulation methods

虽然关于表面黏附性能调控的科学研究已取得重要进展,但就黏附/脱附的可逆性、响应速度、调控手段的可操作性和对不同环境的适应性而言,仍具挑战. 未来可从以下方面开展深入研究:(1)完善多级织构黏附功能材料的多尺度设计理论,提高其环境适应性和长期耐久性;(2)发展新的复合材料和界面结构以提高黏附调控范围,降低强弱黏附转换的响应时间;(3)探索不同的激光诱导现象,发展新的材料以增强其在低温下的能量转换效率,提高黏附/脱附的可逆性,进一步促进激光驱动温度调控黏附方法在微转印技术中的应用;(4)开展变载荷下磁控负压黏附装置的动态黏附性能研究,为实现黏附自主可控提供技术支持;(5)发展多手段复合黏附调控新方法,拓宽微转印和智能抓取等微装配/微操作技术的应用范围.