皮秒脉冲隐形切割碳化硅晶圆实验研究

宋燕国,郭 旭,王嫣鸾,郝 强

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

近年来,碳化硅(SiC)衬底芯片凭借耐高压、耐高温、饱和电子漂移速度快等诸多特点在电动汽车、智能电网领域发展迅速。在半导体器件封测环节中,晶圆衬底切割的效率和良率是影响芯片质量和性价比的重要因素。目前,晶圆衬底的切割技术主要分为机械切割和激光切割两大类。SiC的莫氏硬度为9.2~9.8,仅次于金刚石。当使用机械切割SiC晶圆时,切割速度慢(2~10 mm/s)、切缝较宽(50~100 μm),且刀具损耗大。激光划片凭借切割速度快、切缝窄、无接触切割等优势,在半导体封测领域将会逐步取代机械切割[1-6]。

在SiC晶圆切割方面,研究人员已使用多种激光切割技术对4H-SiC晶圆进行了划片实验。2015年,Savriama等[7]使用中心波长355 nm、重复频率40 kHz、单脉冲能量125 μJ、脉冲宽度90 ns的激光半烧蚀切割了厚度为360 μm的4H-SiC晶圆,激光扫描速度26 mm/s,扫描次数2次,相应的切割速度为13 mm/s,切缝宽度小于20 μm。同年,Nakajima等[8]使用中心波长1 045 nm、重复频率100 kHz、单脉冲能量3.6 μJ、脉冲宽度800 fs的激光半烧蚀切割了360 μm厚度的4H-SiC晶圆,激光扫描速度100 mm/s,扫描次数3次,相应的切割速度为33.33 mm/s,切缝损失基本可以忽略。与烧蚀切割相比,隐形切割不会在晶圆表面产生切割碎屑和烧熔残渣,且切缝宽度在1 μm以内,切缝损失可以忽略。隐形切割的原理是将激光聚焦到晶圆表面以下,在晶圆内部的不同深度处进行逐层扫描生成单道或者多道改质层,之后,在外张力作用下,改质层裂纹沿垂直于晶圆表面方向扩展,使晶圆由内向外劈裂[9]。2017年,Kim等[10]使用中心波长780 nm、重复频率1 kHz、单脉冲能量10 μJ、脉冲宽度从220 fs到6 ps可选的激光隐形切割420 μm厚度的4H-SiC晶圆,探究了脉冲宽度对改质结构的影响。实验发现,当激光扫描速度为2 mm/s,脉冲宽度超过750 fs时,晶圆内部开始出现改质结构,随着脉宽从750 fs增加至6 ps,改质结构逐渐变长且出现分段现象。2021年,Zhang等[11]使用双光束激光异步切割了200 μm厚度的4HSiC晶圆:首先使用一束中心波长532 nm、重复频率20~200 kHz、最大输出功率5 W、脉冲宽度750 fs的激光在晶圆内部生成一道改质层,扫描速度为3 mm/s;再使用一束中心波长1 040 nm、输出功率8 W的连续激光加热改质层。该束激光产生的热应力促使改质层裂纹沿垂直于晶圆表面方向扩展,扫描速度为1 000 mm/s。

在上述飞秒脉冲隐形切割SiC晶圆实验中[10-12],飞秒激光扫描速度较慢(<5 mm/s),这是因为飞秒脉冲诱导的改质结构小,需要降低扫描速度使相邻的改质结构变得更加紧密,以保证晶圆的裂片效果。飞秒脉冲改质在超短时间内诱导晶圆内部发生多光子电离和纳米爆炸[12-13],将SiC分解为非晶态Si和C,属于冷加工。与飞秒脉冲不同,皮秒至纳秒等长脉冲(>20 ps)会诱导晶圆发生雪崩电离[14]。在长脉冲的持续作用下,电子有足够的时间将吸收的能量转移到晶格中,导致晶格熔化甚至破裂,加大了脉冲的改质范围。Ohmura等[15]认为纳秒脉冲的改质层形成机制与脉冲的热扩散有显著关系。纳秒脉冲适用于隐形切割热导率较低的硅晶圆,而当它隐形切割热导率比铜高的SiC晶圆时,纳秒脉冲改质晶圆的时间过长,会对晶圆有较强的热影响,容易损伤晶圆。如果使用脉宽介于飞秒与纳秒之间的皮秒脉冲隐形切割SiC晶圆,平衡脉冲的改质范围和热影响,可能会获得高质量、高速度的隐形切割效果。为此,本文采用自行研制的高能量皮秒脉冲光纤激光器进行隐形切割SiC晶圆实验,探究皮秒脉冲的隐形切割质量和速度。

1 实验的皮秒光源制备

激光器光路图如图1所示。其中:Seed为全光纤皮秒选频种子源,中心波长为1 030 nm,当重复频率为100 kHz时,输出平均功率为600 μW;ISO1和ISO2为1 030 nm光纤隔离器,隔离后续放大器的回返光,插入损耗为3 dB;YDF为单模掺镱光纤放大器,所用的增益光纤为单模保偏掺镱光纤;HP-LD1与HP-LD2为高功率激光二极管,中心波长为976 nm,最大输出功率为9 W;Combiner为泵浦合束器;Yb-PCF(NKT Photonics,DC-135/14-PM-Yb)为掺镱双包层光子晶体光纤;Lens为焦距为10 mm的透镜; M1,M2,M3和M4为980/1 030 nm二向色镜;HWP1为1 030 nm半波片;ISO3为1 030 nm空间隔离器,透过率为88%。

自行研制的激光器采用主振荡功率放大技术,其光纤放大器由YDF预放大级和以Yb-PCF为增益介质的主放大级组成。通过优化放大器的光纤链路长度和使用大模场面积的双包层光子晶体光纤,降低高能量脉冲放大过程中的受激拉曼散射等非线性效应。重复频率为100 kHz、输出功率为600 μW的皮秒种子源经YDF放大至30 mW,经ISO2衰减至15 mW进入由HPLD1、HP-LD2、Combiner和Yb-PCF构成的主放大级,皮秒脉冲在双包层光子晶体光纤中被HP-LD1和HP-LD2高功率泵浦,实现单脉冲能量在15 μJ以上的高能量放大。

分别对脉宽为50 ps (Seed1)和74 ps (Seed2)的两个种子脉冲进行功率放大,得到了两个相应的高能量皮秒光源。图2(a)为这两个种子源的光谱及自相关曲线。实验发现,当主放大级的脉冲峰值功率达到170 kW以上时,激光器的功率长期稳定性下降,这是由主放大级的光子晶体光纤损伤阈值限制所导致的。因此,为了保证激光器的输出功率长期稳定,将Seed1和Seed2在ISO3后的输出功率最大值分别定为1.6 W@100 kHz和2.0W@100 kHz。图2(b)为这两个功率值对应的光谱及自相关曲线。由光谱可知,Seed1放大过程中的自相位调制和受激拉曼效应明显比Seed2强,这是由Seed1脉宽比Seed2窄所致;由脉冲自相关曲线可知,Seed1脉宽从50 ps展宽至108 ps,Seed2从74 ps展宽至120 ps,这是由色散所致。图2(c)为Seed1和Seed2输出功率随泵浦功率变化的曲线,相应的斜率效率分别为27.8%和35.9%,其中,两个插图分别为Seed2放大至平均功率为2.17 W时功率稳定性曲线,以及输出光斑,100 h的功率峰-峰值波动为2.68%,RMS稳定性为99.998%,光斑圆度为96%。图2(d)为Seed1和Seed2在放大过程中脉冲宽度随脉冲能量的变化关系,脉冲宽度随脉冲能量单调增加,这是由自相位调制、受激拉曼散射和色散效应共同导致的。我们分别将以Seed1和Seed2为种子源的高能量皮秒光源整机化(Laser1和Laser2),利用它们进行隐形切割实验。

2 隐形切割实验研究

2.1 隐形切割实验方案

隐形切割是将对晶圆材料透明的激光沿垂直于晶圆表面方向聚焦到晶圆内部,在晶圆内部的不同深度处进行扫描生成单道或者多道改质层,之后在外张力作用下,改质层裂纹沿垂直于晶圆表面方向扩展,使晶圆由内向外劈裂[9]。当隐形切割360 μm及以上厚度的晶圆时,单道改质层厚度相对较窄,其裂纹不足以支持晶圆的劈裂,这就需要多道不同深度的改质层裂纹共同扩展致使晶圆分离。激光改质具有阈值性,当脉冲能量达到一定阈值时,材料才会发生改质[13-14]。此外,由于晶圆存在吸收、反射、散射等光功率损耗因素,以及晶圆与空气折射率不匹配造成焦点有球差,因此随着焦点深度增加,晶圆内部改质所需要的单脉冲能量也会逐渐增大,这就要求在切割过程中要根据激光的焦点深度调整单脉冲能量。

为探究Laser1和Laser2的隐形切割质量和速度,将激光扫描速度固定为400 mm/s。切割实验采用单焦点隐形切割方案,分别使用Laser1和Laser2隐形切割样片。Laser1和Laser2的最大单脉冲能量分别为16 μJ和20 μJ。隐形切割光路如图1(b)所示:Optical gate为光闸;Objective Lens为物镜,数值孔径为0.65,入瞳直径为3.5 mm。外光路的光功率总插损为35%。由于360 μm厚度的SiC晶圆常作为大功率器件的衬底,本实验选取直径4″、厚度(360±10) μm 的4H-SiC晶圆作为样片。隐形切割工艺的调试参数主要有脉冲能量、焦点深度、扫描速度和扫描次数。良好的切片外观需要多次优化上述参数。切割速度的计算方法为激光扫描速度除以扫描次数。

2.2 切割结果与分析

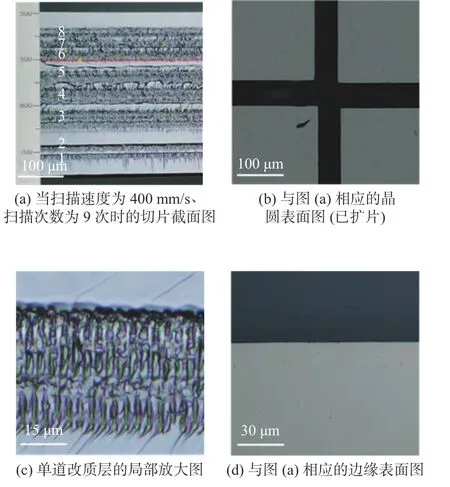

实验发现,当激光扫描速度为400 mm/s、扫描次数为10次时,Laser1虽然能够得到较好的切片截面质量,但是切片表面有损伤,如图3(a)和图3(b)所示。图3(a)为切片截面图,改质层已按形成的顺序被编为1~9道,其中第9道改质层被激光扫描2次。当皮秒脉冲的单脉冲能量为16 μJ时,脉冲的改质深度只有250 μm,对应图3(a)中的第1道改质层。图3(b)为相应的晶圆表面图,切缝的宽度为1 μm,符合切割要求。切缝附近的发白区域是热损伤区,这是由于晶圆内部的近上表面区域所用的脉冲能量较大。因为第1道改质层距离下表面相对较远,所以需要增大靠近上表面区域的脉冲能量,加深这些区域的改质程度,弥补近下表面区域的改质不足,降低晶圆的劈裂难度。若降低近上表面区域所用的脉冲能量,裂片难度就会增大,切片的边缘会出现崩边问题。图3(c)和图3(d)分别为存在崩边问题的切片上边缘截面图和相应的边缘表面图。可以看出,当出现崩边问题时,切片的上边缘截面粗糙不平,边缘有较多毛刺,直线度≥5 μm。所以,当激光扫描速度为400 mm/s,扫描次数为10次时,Laser1无法兼顾切片的表面质量和边缘质量,相应的切割速度为40 mm/s。

图3 Laser1的 切割结果Fig.3 Cutting results of Laser1

当激光扫描速度为400 mm/s、扫描次数为9次时, Laser2的切片截面图及相应的晶圆表面(已扩片)图分别为图4(a)和图4(b)。在图4(a)中总共有8道改质层,其中第8道改质层被激光扫描两次,截面的上下边缘非常干净,无毛刺、无崩边。当Laser2输出20 μJ能量的皮秒脉冲时,皮秒脉冲可以在晶圆内部300 μm深度处诱导出改质层,这就降低了晶圆内部近上表面区域的改质程度要求。在这种情况下,可以减少近上表面区域所用的脉冲能量,避免皮秒脉冲对晶圆表面造成热损伤。如图4(b)所示,切片的表面无热损伤。图4(c)为单道改质层的局部放大图,展示了改质层的细节。从图4(c)中可以看出,在同一道改质层中,相邻改质点的间距为4 μm,对应100 kHz的脉冲重复频率和400 mm/s的扫描速度。图4(d)为与图4(a)相应的切片边缘表面图,切片的边缘平整光滑,没有毛刺,直线度≤5 μm。所以,当激光扫描速度为400 mm/s、扫描次数为9次时,Laser2可以满足切片的截面质量、表面质量和边缘直线度的实用要求,相应的切割速度为44.44 mm/s。

图4 Laser2的切割结果Fig.4 Cutting results of Laser2

以上结果表明,Laser2的切割质量和速度均优于Laser1,这主要是因为16 μJ单脉冲能量小于晶圆内部300 μm深度处的改质阈值,限制了Laser1的隐形切割效果。

2.3 单脉冲能量的影响

为避免晶圆表面出现热损伤,我们以Laser2为光源,将激光扫描速度固定为400 mm/s,分别进行了不同单脉冲能量的激光在相同的焦点深度下扫描晶圆实验和相同单脉冲能量的激光在不同的焦点深度下扫描晶圆实验,通过观察经激光扫描后的晶圆表面热损伤区,探究了单脉冲能量对晶圆表面质量的影响。由于Laser2的脉宽随单脉冲能量增加而略有展宽且激光为线偏振光,因此为排除脉宽变化带来的干扰,在激光器的外光路中加入半波片和偏振分光棱镜,通过旋转半波片调节激光的单脉冲能量。

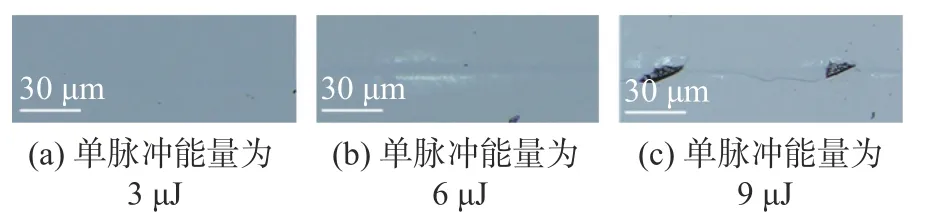

我们将激光的焦点深度设为25 μm,分别使用单脉冲能量为3 μJ、6 μJ和9 μJ的皮秒脉冲扫描晶圆,观察晶圆表面损伤情况。实验发现,随着皮秒脉冲能量的增加,晶圆表面损伤逐渐加重,如图5所示。图5(a)没有表面损伤,这是因为3 μJ能量的皮秒脉冲在焦点附近产生的热冲击波较弱,没有影响到晶圆表面。图5(b)在激光扫描轨迹两侧附近有发白的热损伤区,这是因为皮秒脉冲的能量过大,产生了较强的热冲击波影响到晶圆表面。图5(c)的表面损伤最严重。表面发生崩裂,这是因为高能量皮秒脉冲产生的热冲击波太强,导致晶圆内部释放出大量热应力,这些热应力崩裂了晶圆表面。

图5 焦点深度设为25 μm的晶圆表面图Fig.5 Wafer surface results of 25 μm focal depth laser

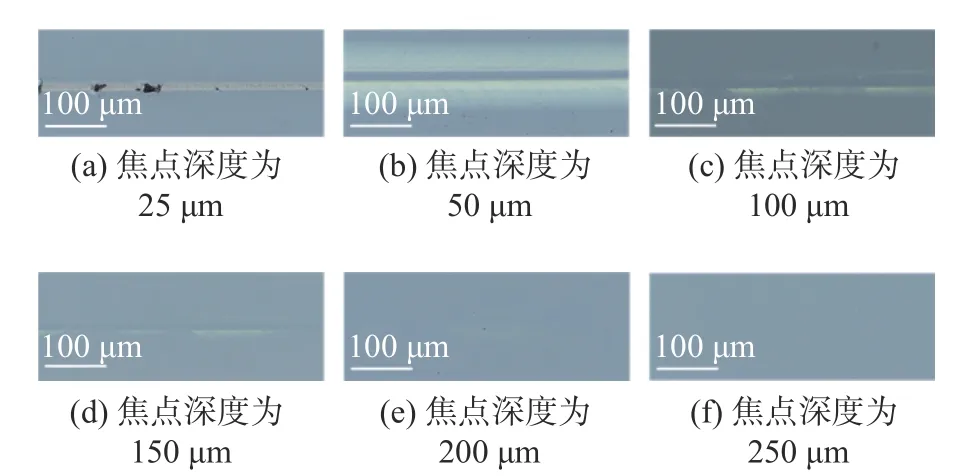

我们将20 μJ单脉冲能量的激光分别聚焦在晶圆内部25 μm、50 μm、100 μm、150 μm、200 μm和250 μm深度处来扫描晶圆。由图6(a)可知,焦点深度为25 μm的晶圆表面损伤最严重,甚至发生了崩裂。由图6(b)、图6(c)和图6(d)可知,随着激光焦点深度的加深,晶圆表面热损伤区逐渐减少,这是因为随着焦点深度的增加,在焦点附近产生的热冲击波扩散到上表面的路程增大,而热冲击波在扩散过程中会逐渐减弱,对晶圆表面的热影响随之减小。由图6(e)和图6(f)可知,当焦点深度超过200 μm时,晶圆表面没有损伤。因此,调控焦点深度在200 μm以内的激光单脉冲能量是避免晶圆表面损伤的关键。

图6 20 μJ单脉冲能量的激光分别聚焦在不同深度的晶圆表面图Fig.6 Wafer surface results of 20 μJ single-pulse-laser was focused at different depths

2.4 扫描速度的影响

为探究扫描速度对切割质量的影响,我们分别将扫描速度设为200 mm/s、400 mm/s和800 mm/s去隐形切割晶圆。当扫描速度为200 mm/s时,晶圆内部的改质点数量是扫描速度为400 mm/s的2倍。从图7(a)可以看出,切片截面平整度明显变差。在该扫描速度下,皮秒脉冲生成的改质点紧密排列,相邻脉冲的改质范围发生重叠,导致晶圆内部出现过度改质的区域。当使用外力分裂晶圆时,过度改质的区域更加脆弱,导致晶圆无法沿同一平面分离。当扫描速度为400 mm/s时,从图7(b)可以看出,切片截面干净平整,无崩边。当扫描速度为800 mm/s时,晶圆内部的改质点数量是扫描速度为400 mm/s的0.5倍。从图7(c)可以看出,切片截面的上边缘有崩边问题。在该扫描速度下,同一道改质层中的相邻改质点的间距较大,导致晶圆内部改质不充分,增大了晶圆的分裂难度,所以容易出现崩边问题。以上结果表明,扫描速度直接影响到晶圆内部的改质程度,过慢或过快的扫描速度都会降低晶圆的切片质量。

图7 切片截面图Fig.7 Cross-section of the slice

3 结 论

利用自行研制的高能量皮秒脉冲激光器实现了高速度切割360 μm厚度的SiC晶圆。当使用皮秒脉冲隐形切割晶圆时,需要根据焦点的深度调节脉冲能量,既要保证皮秒脉冲能够在晶圆内部诱导出改质层,又要避免皮秒脉冲对晶圆表面造成热损伤。扫描速度会影响皮秒脉冲对晶圆内部的改质程度,通过调整扫描速度,可以优化晶圆内部的改质程度,得到高质量的晶圆切片。实验结果表明,中心波长为1 030 nm、重复频率为100 kHz、单脉冲能量为20 μJ、脉冲宽度约为100 ps的皮秒脉冲能够高质量、高速度地切割360 μm厚度的SiC晶圆,激光扫描速度可达400 mm/s,相应的切割速度为44.44 mm/s,高于其他SiC晶圆切割实验研究结果。