电动钻机电机直驱技术现状与发展趋势*

魏超 周思柱 李美求

(长江大学机械结构强度与振动研究所)

0 引 言

钻井承包商为了降低勘探开发成本,希望钻机能具备更高的可靠性和更快的运移性以缩短钻井作业周期。国内外对钻井作业的能耗和污染物的排放相继出台了愈加严格的法规和要求[1-3],钻机电动化改造[4],钻井装备直驱已成为钻井装备发展的主流方向。

钻井泵、转盘、顶驱及绞车是钻机三大系统的核心设备,上述设备的传动系统复杂、传动链长,易发生故障。常规钻井泵、绞车、顶驱及转盘运转时噪声大、能耗高,传动箱及附属设备占据大量钻台空间且运移困难,电机直驱技术的应用使得上述问题得以解决。

电机直驱技术是将电机与负载直连,实现对负载的直接驱动,能简化中间传动环节,缩短传动链,提高传动效率。大功率电机的成功研制和电机控制技术的发展,推动了电机直驱钻井装备的革新,加速了电动钻机的轻量化和自动化进程[5-6]。近年来,为了满足新能源勘探,陆地及海洋复杂地层油气开发作业对钻机运移性、可靠性的需求,国内外装备制造商相继推出了多种型号的电机直驱钻井装备。为了促进国内电机直驱钻井装备的发展,本文详细论述了电动钻机直驱电机技术的现状及直驱装备的现状,分析了直驱技术的不足和优势,指出了电机直驱技术的发展方向,给出了其发展建议。

1 电动钻机直驱电机技术现状

直驱电机是决定直驱绞车、直驱转盘、直驱顶及直驱钻井泵性能优劣的核心。直驱钻井装备配备的动力机可选择交流变频电机或永磁同步电机。直驱电机选型的关键在于电机的输出特性与负载特性之间的匹配。

交流变频电机利用变频调速技术可在基频以下时变压变频恒转矩调速,高于基频时恒压弱磁恒功率调速,调速范围宽,启动转矩大,符合钻井的负载特性,是电机直驱钻井装备动力机的首选。

永磁同步电机输出功率大,功率因数高,节能效果好,应用到直驱钻井装备中优势明显。利用矢量控制和直接转矩控制(DTC)技术,均能实现永磁同步电机的无级调速。矢量控制技术调速范围宽,调速过程需要复杂的旋转坐标变换,动态响应速度弱于DTC。而DTC的控制结构简单,响应速度快,但调速范围小。矢量控制在永磁电机直驱钻井装备中更加普遍[7]。

永磁电机的调速过程需要编码器参与[8],但编码器在移运过程中容易损坏,同时每次移动后需要重新标定,过程繁琐,限制了配置永磁电机装备的运移性;另一方面,永磁电机的发热非常严重,不及时散热会导致其他关联零部件的过早失效,同时电机的功率也因为发热而损耗。

目前,交流变频电机和永磁同步电机的定转子都能与直驱钻井装备的转轴及壳体融合,移除了电机壳体和轴承等零部件,体积和质量能够进一步减小。交流变频电机和永磁电机均可实现钻井装备的直接驱动,但各有优缺点。在经济性层面,永磁电机受永磁体材料价格影响,配置永磁电机的成本要高于交流变频电机;在功率及效率层面,交流变频电机的功率和功率因数弱于永磁电机,存在“大马拉小车”现象。

从电机生产设计角度,国内用于钻井设备的直驱电机多依靠定制,然而定制电机难以吸引电机制造商的兴趣[9]。四川宏华石油设备有限公司依托下属电气制造公司,研制了适用于钻井泵、绞车及顶驱的交流变频直驱电机,电机功率可达4 500 kW。

2 电机直驱装备现状

2.1 直驱钻井泵

常规钻井泵普遍存在以下问题:①变速箱易发生故障且故障点多;②变速箱、柴油机及油料等辅助设备占地面积大、体积大,运移麻烦;③污染物排放和噪声不易满足环保要求。

电动直驱钻井泵取消了胶带传动装置及齿轮箱等设备,交流变频电机与泵的小齿轮轴直连,通过AC-VFD-AC转换调节电机电流的输入频率,进而调节电机转速。直驱电机发热量大,通常需要在钻井泵动力端的外壳上加装通风机给电机强制风冷散热,避免电机损坏[10]。

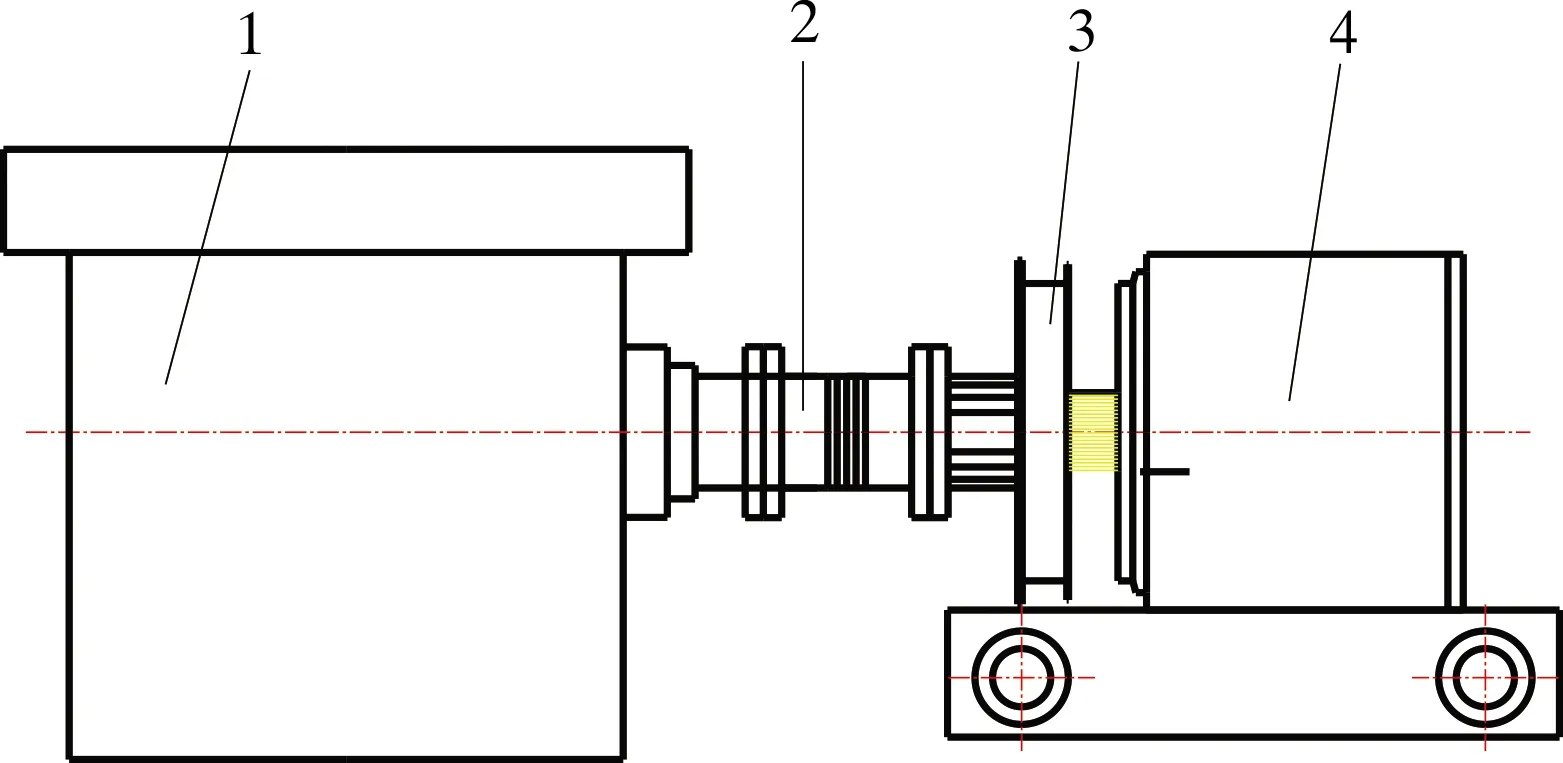

根据文献[11]报道,NOV公司展示了一台12-P-160型电动直驱钻井泵,如图1所示。该型钻井泵动力端原齿轮箱处配置了2台永磁电机,电机与小齿轮轴直连,最大功率可达1 176 kW(1 600 hp),总体积和质量减小了约20%,但直驱电机上却未见散热设备。

图1 12-P-160型电机直驱钻井泵Fig.1 12-P-160 direct-drive mud pump

国内直驱钻井泵产品较为成熟,多个厂家具备研制能力,且部分产品已形成系列化。河北永明地质工程机械有限公司推出的3NB-350DBZ钻井泵采用1台永磁同步电机直驱,同时配备专用变频控制系统保护电机。

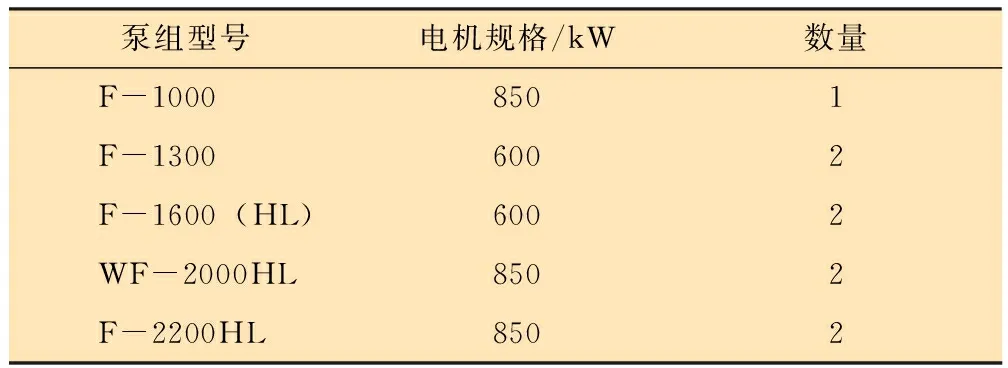

西安宝美电气工业公司研制了可配套F系列钻井泵的新型直驱AC变频电机和控制系统[12],并规范了钻井泵水马力与直驱电机的规格和数量的匹配关系,对F系列直驱钻井泵的标准化具有指导意义。控制系统可实现人机交互,能实时采集泵组运行参数,与钻机控制系统集成后可提高电动钻机的自动化和智能化程度。

北京探矿工程研究所将永磁直驱控制系统应用于F-1300型钻井泵[13],见图2。永磁电机功率达到1 000 kW。相对于表1中的交流变频电机规格,1台大功率永磁电机即可满足F-1300型钻井泵负载,既节省空间,又能降低能耗,提高效率。

图2 F-1300型永磁直驱钻井泵Fig.2 F-1300 permanent magnet direct-drive mud pump

表1 直驱钻井泵交流变频电机规格Table 1 Specifications of AC variable-frequency motor for direct-drive mud pump

其他未介绍的国内外直驱钻井泵仅改变了动力机类型,在总体结构上并无明显差别。

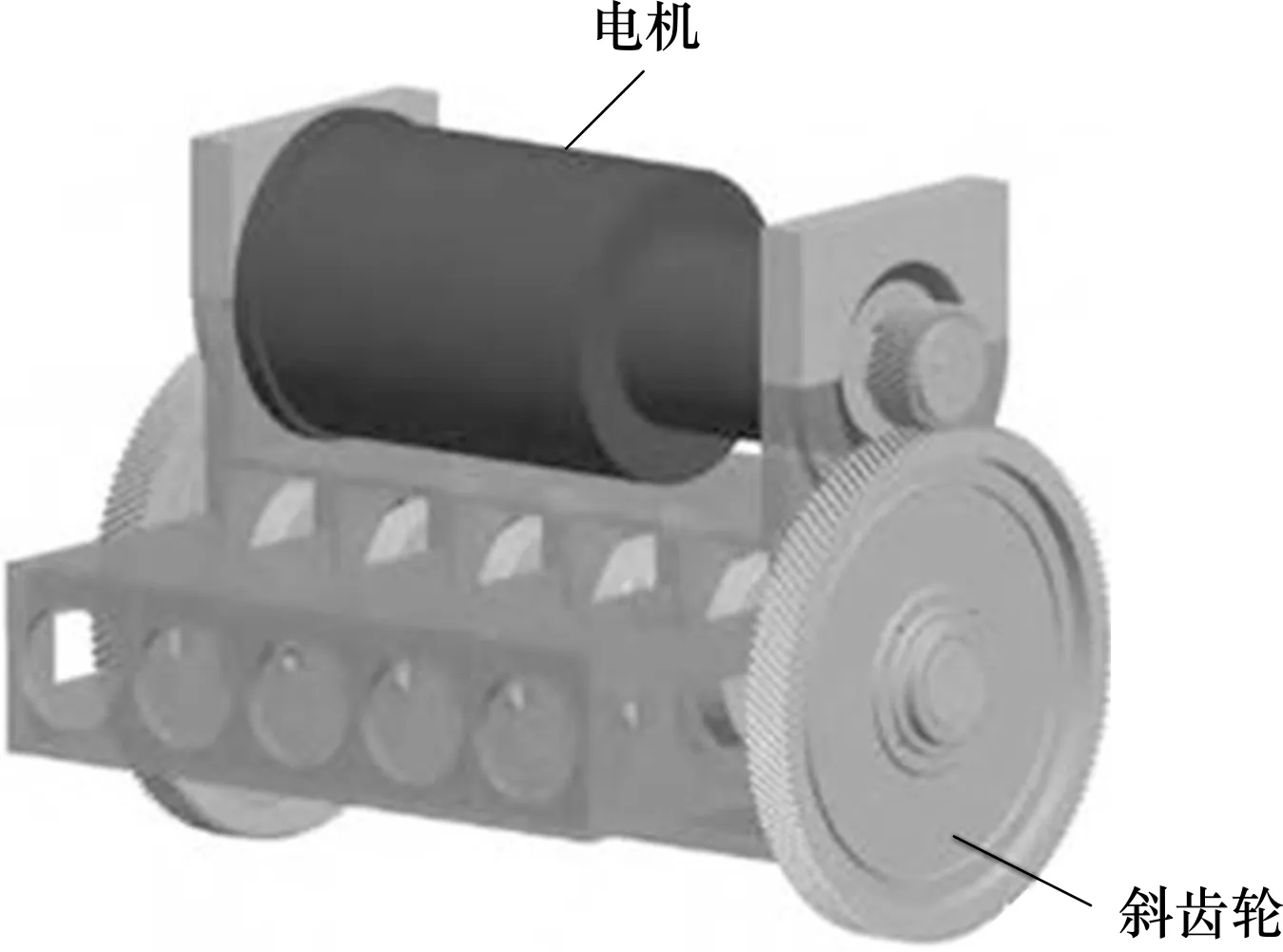

四川宏华石油设备有限公司研制了一种明显有别国内外产品的一体化5缸电机直驱钻井泵[14],如图3所示,机电一体化程度高。该新型直驱钻井泵电机与钻井泵完全集成,规避了直驱电机主轴与钻井泵小齿轮轴连接方式,将人字齿调整为2个斜齿轮并置于泵两侧,交流变频电机转轴与小齿轮轴一体化,动力通过小齿轮与泵主轴上的齿轮传递,电机主体置于钻井泵顶部。目前形成了HH直驱钻井泵系列产品,最高功率达到2 205 kW(3 000 hp)。这种高集成度的设计使得泵组的体积和质量均减小40 %以上。该一体化电机直驱技术在电动压裂泵的研制中也得到了应用[15]。

图3 一体化电机直驱5缸钻井泵Fig.3 Integrated motor direct-drive 5-cylinder mud pump

2.2 电机直驱顶部驱动钻井装置

顶部驱动钻井装置是钻井技术史上最具创新的技术突破之一。经40 a的发展,其动力经历了直流电机驱动、交流电机驱动、液压马达驱动及现阶段的液压或电机直接驱动。

统计表明[16],40%的常规顶驱失效与齿轮箱和其附属部件有关。国外装备制造商决定取消变速箱及其他辅助设备,采用电机直驱技术提高顶部驱动钻井装置的工作效率。国内外直驱顶驱的结构大体上相同,其主要技术特征在于将大功率电机的转轴与动力水龙头的空心轴一体化,电机定子布置在动力水龙头箱体内侧。直驱技术的应用还可避免润滑和密封问题,能进一步提高顶驱的可靠性。

美国LeToumeau公司从2004年开始研发直驱顶驱,在2008年便已形成2 500、3 500、5 000、7 500和10 000 kN额定钩载的系列化产品,如图4所示。该系列直驱顶驱为满足更高的扭矩和转速,交流变频电机设计了高密度的绕组和更多铜铁含量的翼形槽,通过浸渍工艺增强绕组线圈之间的绝缘性。两台风机强制散热保证顶驱在连续作业和过载工况下的效率与稳定性。

图4 LeToumeau公司直驱顶驱Fig.4 LeToumeau direct-drive top drive

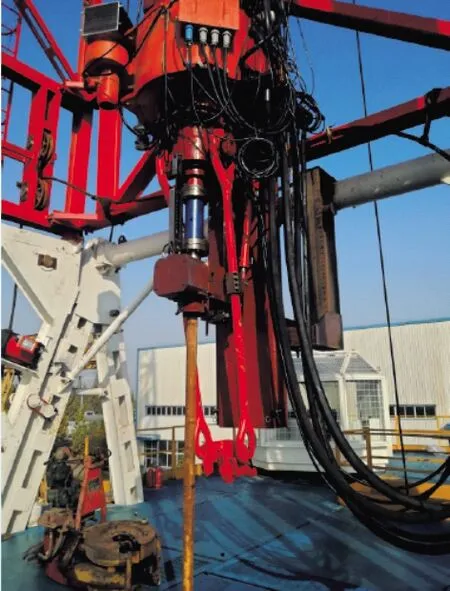

2009年,我国首台适用于中小型钻机且拥有自主知识产权的DQ-30LHTY-Z直驱顶驱完成工业试验。四川宏华石油设备有限公司开发的AC电机直驱顶驱(见图5)在2011年通过鉴定[17],现已形成DQ250Z~DQ1000Z系列化产品,额定功率范围330~1 580 kW,最大工作扭矩134 000 N·m,可满足4 000~12 000 m深度的钻井作业,动力输出和旋转头定位精度等均优于NOV公司同规格顶驱[18]。

图5 宏华DQ1000Z直驱顶驱Fig.5 Honghua DQ1000Z direct-drive top drive

国外在2013年公开了永磁同步电机直驱顶驱(见图6)专利[19],其技术特征为将定子置于动力水龙头壳体内侧,转子与空心轴连接且转子的外壁面上布置沿环向等间隔的永磁铁,定子上的绕组与转子上的永磁铁相对布置。2014北京探矿工程研究所也开发了永磁电机直驱顶驱,并与河北建勘钻探设备有限公司联合研制了ZJ40DB系列永磁直驱顶驱钻机[20],其中ZJ40D钻机于2018年通过验收[21],同系列永磁直驱钻机现已应用于雄安新区地热、广东惠热1井及浙江页岩气井的钻探,节能效果可达20%~30%。

图6 永磁电机直驱顶驱Fig.6 Permanent magnet motor direct-drive top drive

综合看来,国内外交流变频电机直驱顶驱在结构形式上大同小异,都能提供系列化产品,满足不同的钻井需求。永磁电机直驱顶驱在国内已推出系列化产品,国外同类产品则尚未见到供应。

2.3 直驱绞车

电机直驱技术的应用有利于复杂地形绞车的运输,提高钻机的运移性,解放海洋及陆地钻机钻台空间。国内电动直驱绞车的研制相对于上述直驱装备的研制要早。在2005年中石化JC30DB直驱绞车研制成功[22]。该型绞车采用单轴滚筒设计,2个交流变频电机与滚筒轴直连,移除了机械换挡机构,利用变频技术实现无级调速,能耗制动刹车,调速范围0~390 r/min,最大拉力1 700 kN。但该型号绞车推出时间较早,自动送钻系统并没有集成,仍需要再配置1台小功率电机以驱动独立送钻系统。

后续绞车电机直驱技术的进步主要集中于自动送钻系统等功能的集成和机电液一体化设计。

2011年,宝鸡石油机械有限责任公司研制了国内首台永磁电机直驱的JC-15D直驱绞车。该型绞车采用了1台350 kW永磁电机直驱与滚筒轴连接,相对于JC30DB直驱绞车集成了自动送钻功能[23],最大拉力900 kN,调速范围0~300 r/min。

最具特色的直驱产品属于四川宏华石油设备有限公司2017年研制的JC-50DBZ绞车,其最大拉力3 400 kN,质量减小了12%~26%,传动效率提高了6%。图7为一体化直驱绞车图。一体化直驱绞车采用2台交流变频电机提供动力,并未将独立电机直连,而是将电机的定转子系统与绞车壳体及滚筒一体化设计。电机的转子套装于滚筒轴上,定子则安装于绞车的墙板上,彻底地取消了电机与滚筒轴之间的联轴器。电机与滚筒轴有一个轴承共用,减少了轴承数量,整体结构紧凑,提高了整体的可靠性。现已形成系列化产品,可满足9 000 m钻井需求,最大拉力6 750 kN。

图7 一体化直驱绞车Fig.7 Integrated direct-drive winch

兰石石油装备工程股份有限公司在2020年研制了JC70DB直驱绞车产品[24],从设计角度来看,与前述JC15DB和JC30DB直驱产品没有差异。从满足钻井需求角度,实现了超越5 000 m井深直驱绞车作业。滚筒的两侧配备了2台1 000 kW的交流变频电机,但质量相较于同型号的一体化直驱绞车多了1 500 kg。采用永磁电机提供动力的绞车在地质勘探钻机上更为普遍。北京探矿工程研究所研制的ZJ30~70DBZ系列永磁直驱顶驱钻机上配备了永磁直驱绞车,满足7 000 m井深的勘探开发作业要求,最大拉力可达4 500 kN,与交流变频电机直驱绞车的性能相当。2台永磁直驱电机通过联轴器与滚筒轴连接(见图8),电机与绞车本体相互独立,辅助刹车的刹车盘与滚筒实现了一体化。

图8 永磁直驱电机直连图Fig.8 Direct connection diagram of permanent magnet direct-drive motor

2.4 直驱转盘

钻机平台上的常规转盘传动链冗长,中间传动环节故障会直接导致钻井作业中断,并且转盘体积过大给整体式钻台钢结构设计带来诸多不便。国内装备制造商有意向研制电机直驱转盘,但大部分仍处于设计论证阶段。2009年,我国首台直驱ZP275DB转盘(见图9)在胜利油田完成现场试验[25]。该直驱转盘在常规电驱动转盘的外侧配置了1台450 kW的大扭矩交流变频电机,电机转轴通过万向节与转盘的小锥齿轮轴连接。这种设计并没有将电机与转盘真正意义上的直连,仍然保留了转盘内1级齿轮传动,所以存在继续改进的可能。

1—ZP275转盘;2—万向节;3—惯性刹车;4—交流异步电机。图9 直驱ZP275DB转盘Fig.9 Direct-drive ZP275DB rotary table

2014年,江汉石油机械公司公开了1项电机直驱转盘方案[26]。该方案中永磁电机与转盘一体化设计,将空心转轴作为电机转轴,滚筒轴表面贴有磁钢,带绕组铁芯的定子置于滚筒壳体上。相对于直驱钻井泵、直驱顶驱和直驱绞车,该方案并未体现出必要的散热、润滑和制动系统,详细的设计及样机试验仍有一段距离。

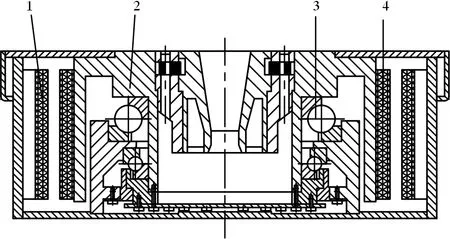

宝鸡石油机械有限责任公司在2016年也公开了一种直驱转盘方案(见图10)[27],从结构上看,该设计比江汉石油机械公司的直驱转盘方案更具体。转盘主轴设计成双层U形结构,电机的转子安装于转轴外侧的表面,定子安装于转盘壳体内壁。在双层U形转轴的夹层处则安装有轴承。这种设计同样没有体现出必备的润滑、散热和制动系统。但就结构上来看,将电机与轴承放置于不同的腔室,能够减弱电机绕组发热引发的高温对轴承润滑效果的负面影响。

1—定子;2—空心转轴;3—轴承;4—转子。图10 直驱转盘Fig.10 Direct-drive rotary table

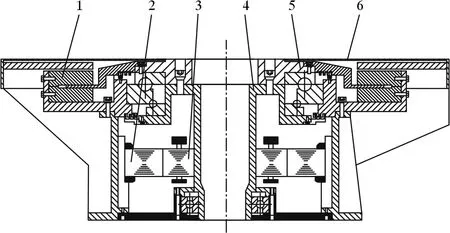

大连创为电机公司2020年公开的直驱转盘方案则表现出了更加完整的直驱转盘设计[28]。图11为带制动系统的直驱转盘图。从图11可以看出,相对于前述3种直驱转盘,该方案利用转盘面上的2组卡钳与转盘固连的刹车片实现制动,刹车片与轴承挡圈之间迷宫密封,避免杂物和钻井液进入电机腔室。

1—液压卡钳;2—定子;3—转子;4—转轴;5—转盘;6—盖板。图11 带制动系统的直驱转盘Fig.11 Direct-drive rotary table with brake system

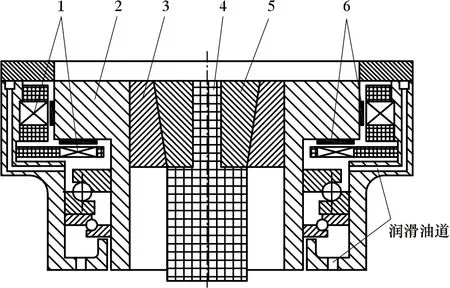

图12为湖北环一电磁装备工程技术有限公司提出的永磁同步电机直驱转盘设计。该方案在空心转轴和转盘外壳之间的U形空腔中安装轴承以支撑转盘转动。其最大的创新之处在于,在转筒的台阶面上相互垂直地布置了2套转子,相当于配置了2台永磁电机,提高了转盘的功率和扭矩。另一方面,2台电机还可提高直驱转盘的可靠性。由于配置了2台永磁电机,发热量大,空气对流冷却能力不足,转盘壳体采用导热金属材质,其上设置有循环油道,利用润滑油循环冷却给转盘内腔辅助散热。

1—定子;2—转筒;3—方补心;4—转轴;5—卡瓦;6—转子(磁钢)。图12 永磁同步电机直驱转盘Fig.12 Permanent magnet synchronous motor direct-drive rotary table

3 电机直驱技术的优势与不足

从直驱技术的应用目的和效果看来,利用直驱技术改造现有的转盘、顶驱、绞车和钻井泵,可取消中间传动装置,简化传动链,提高传动效率和可靠性。直驱技术在提高钻井装备可靠性方面的优势使它受到众多制造商的青睐。另一方面,机电融合技术和低速大扭矩电机的开发及应用,在同等功率要求下可显著减小体积和质量,方便拆装和运输。上述优势增强了钻机的运移能力,加快了钻机的模块化、自动化和智能化进程。但是,电机直驱技术所有的优势多来自装备制造商报道,也有其不足之处,具体表现在以下方面。

(1) 绞车、转盘、钻井泵及顶驱电机直驱时,均采用风机强制散热缓解电机绕组的发热问题。发热实际上是能量的损失,会降低功率利用率。当前的直驱设备所配备的风机需要电力驱动,这便需要额外的功率用于维持风机运转,整体功耗增加。若散热不及时,设备内部过高的温度会降低轴承等部件的润滑油黏度,致使油膜破碎,振动加剧。

(2) 对于深井和超深井作业,需要直驱电机提供更高的功率,更高的功率意味着电机的体积更大,绕组线圈更多,发热问题更严重,电机的成本更高。

(3) 直驱钻井设备的电机与本体的一体化能最大程度地减小设备的体积和质量,但钻井泵、绞车、顶驱和转盘的一体化直驱电机形式多样,相互之间不能通用,一体化电机难以形成批量订单,不易找到电机制造厂商合作且定制价格高。

4 发展趋势及建议

我国已具备系列化且拥有自主知识产权的电机直驱钻井装备。为适应深海、陆地深层复杂地质条件能源勘探开发需求,以及“节能、减排、降本、增效”绿色发展的新要求,大功率、绿色节能、快速运移、自动化及智能化是电动直驱钻机的必然发展方向。实现上述目标,需要电机直驱钻井装备具备体积小、功率大以及易拆装等特性。

电动钻机电机直驱装备的发展与大功率电机及电机控制技术密不可分。鉴于此,笔者总结了以下4点建议。

(1)研制大功率、大扭矩的交流变频电机及永磁同步电机,以适应深海、深地油气勘探开发。应用高强度换热材料,减小电机尺寸和质量,增强电机散热能力。

(2)绞车、钻井泵、顶驱和转盘的直驱电机一体化、模块化设计,配置运行状态监控模块,集成电机控制系统与钻机控制系统,提高钻机自动化和智能化水平。

(3)研制低成本大马力液压直驱装备。利用液压站统一供油,液压站与钻井平台独立布置,拓宽钻台空间。

(4)发展石油钻机专用电机配套产业,加强钻机设备制造商与特种电机制造商协作,开发系列化钻井装备用直驱电机。