机械充氮泡沫水泥浆固井技术在页岩气井的应用*

匡立新 刘奎 丁士东 初永涛 周仕明 姜政华 肖京男

(1.中国石油化工股份有限公司华东油气分公司 2. 页岩油气富集机理与有效开发国家重点实验室 3.中国石油化工股份有限公司石油工程技术研究院)

0 引 言

重庆南川页岩气田位于四川盆地东南缘的盆缘转换带,位于喀斯特地貌区,地质环境复杂,地层承压能力低,固井过程中极易发生井漏,且页岩储层钻井以油基钻井液为主,固井过程中钻井液的顶替存在困难[1-2]。该区块浅表层易钻遇高漏失、大裂缝地层,甚至造成钻井液失返,区块内的浅层页岩气存在漏涌同存的情况,固井水泥浆密度窗口窄[3]。因此,该区块复杂的地质工况对固井水泥浆密度和性能提出了更高的要求,防漏防窜是该区块固井需要重点解决的问题。

泡沫水泥浆体系由于其固有的密度低、可膨胀、水泥石高弹性等特点,在解决油气井复杂工况固井作业中发挥着重要作用[4]。欧洲和北美的页岩气固井中泡沫固井技术应用比较成熟,在Eldfisk油田和Chichimene油田的固井作业中,泡沫水泥浆主要用于提高压裂井的顶替效率和密封能力[5-6];A.AHMADY等[7]的研究结果显示,泡沫水泥浆具有水化体积不变、水泥环界面密封能力强等特点;E.J.FIDAN等[8]研究了泡沫水泥浆在控制煤层气气窜中的作用。国内主要以研究化学发泡泡沫水泥浆固井技术为主[9-11],机械充氮泡沫水泥浆固井技术于1987—1989年在新疆火烧山油田应用了21口井,泡沫水泥浆固井技术展现了其在解决易漏失井固井难题中的优势,但由于技术不够成熟,仍存在较多的问题[12]。经过研究人员的不断努力,国内机械充氮泡沫固井技术日趋成熟,现场应用越来越多,应用效果也越来越好[13-15]。中国石油化工股份有限公司石油工程技术研究院是目前国内首家且唯一一家掌握该技术的单位。本文重点介绍泡沫固井技术理论基础及其在解决页岩气井复杂问题中的重要作用,以期为解决复杂工况下油气井的固井难题提供借鉴和指导。

1 机械泡沫水泥浆固井技术

泡沫水泥浆体系主要是在常规水泥浆体系中充入均匀分散的氮气气泡,使水泥浆密度降低,且水泥浆中的压缩氮气气泡具有微膨胀性。因此,泡沫水泥浆既能满足低密度钻井液的固井作业,又能够弥补水泥浆固化过程中的体积收缩,提高固井质量和密封性能。

1.1 泡沫水泥浆固井作业流程

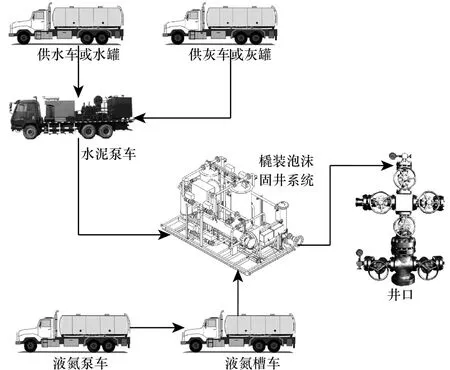

泡沫水泥浆固井技术的施工流程如图1所示,其中橇装泡沫固井系统的实物如图2所示。

图1 泡沫水泥浆固井设备连接示意图Fig.1 Connection of foam cementing device

图2 机械发泡橇装泡沫固井系统Fig.2 Mechanical foam skid-mounted foam cementing system

泡沫水泥浆固井施工主要流程包括:①固井用配浆水与水泥灰分别通过供水系统与供灰系统进入水泥泵车,配浆水与水泥灰在水泥泵车内充分搅拌,混合均匀并达到设计密度,进而形成泡沫水泥浆基浆,水泥泵车通过高压管线将泡沫水泥浆基浆输送至橇装泡沫固井系统内;②液氮槽车将低温液氮输送至液氮泵车内,液氮泵车对液氮进行加热并形成常温高压的氮气,然后通过高压管线将氮气输送到橇装泡沫固井系统内;③在橇装泡沫固井系统内,发泡剂、常温高压氮气和泡沫水泥浆基浆三者通过特殊设计的混拌结构进行充分混合,之后形成气泡均匀的泡沫水泥浆;④泡沫水泥浆经过高压管线,经井口注入井内环空中,进而实施泡沫水泥浆固井作业。

1.2 关键参数设计

因氮气气泡的可压缩性,以及温度和压力对气泡体积的影响较大等因素,泡沫水泥浆在井内不同井段及不同的固井阶段密度会发生较大的变化。通过控制泡沫水泥浆中氮气与水泥浆基浆的比例,可以实现对泡沫水泥浆密度的控制。当水泥浆基浆密度恒定时,固井作业有恒定水泥浆基浆排量和恒定泡沫水泥浆排量两种固井工艺。以恒定水泥浆基浆排量为例,将井眼垂深划分成多个微元井段,不同井段静液柱压力不同,考虑井内温度影响及水泥浆在井内流动过程中的温度变化对气体体积的影响,建立不同井段水泥浆密度计算方法。

在温度为T、压力为p时的泡沫水泥浆密度ρf计算公式为:

(1)

式中:Vg为标准状况下的氮气体积,m3;Vs为未发泡前水泥浆体积,m3;p为井下压力,MPa;T为井下温度,K;Z为氮气压缩因子;pst为标准状况下压力,MPa;ρs为纯水泥浆的密度,g/cm3;Tst为标准状况下的温度,K;ρ为一定压力和温度下的氮气密度,g/cm3。

2 泡沫水泥浆固井及效果

2.1 浅层页岩气井泡沫固井

页D1HF井是重庆市南川区的一口页岩气井,完钻井深2 160 m,最大垂深1 125 m,完钻钻井液密度1.45 g/cm3。

2.1.1 技术与施工难点

(1)钻进过程中发生多次漏失、溢流,在1 174和1 746 m存在“漏溢同存”复杂井况,无法找到钻井液安全密度当量窗口;

(2)地层漏失、出气、出水等复杂井况导致钻井液密度不稳定;

(3)套管下到位后循环钻井液验漏,钻井液漏速为6 m3/h;

(4)气侵严重,固井完成后易导致水泥环内形成气体窜流通道,影响后期压裂施工作业及采气作业。

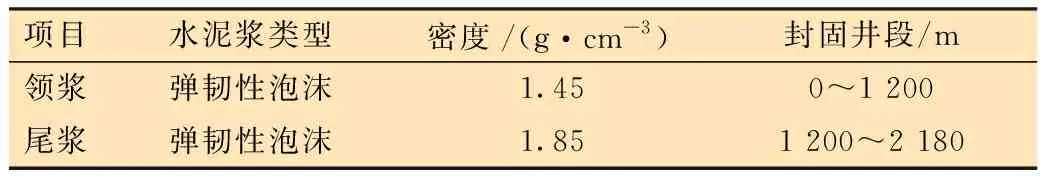

鉴于上述技术难点与复杂井况,设计采用了双凝双密度弹韧性泡沫水泥浆体系进行固井作业。该体系既能降低固井水泥浆密度,防止固井漏失,又能提高固井质量,防止气侵形成环空气体窜流通道。详细的水泥浆浆柱结构如表1所示。

表1 页D1HF井固井防漏防窜水泥浆浆柱结构设计Table 1 Structural design of leak-proof and channeling-proof cementing slurry column for Well Ye D1HF

2.1.2 主要实施方案与效果

页D1HF井固井前循环钻井液入口密度1.50 g/cm3,出口密度1.48 g/cm3,说明仍存在气侵,同时钻井液漏速6 m3/h,井漏与气侵同存。

水泥泵车、液氮泵车及橇装泡沫固井系统在井场连接完成后即开始固井。首先注入15 m3密度为1.45 g/cm3的隔离液后倒换闸门,泡沫水泥浆领浆进入泡沫固井系统。地面施工正常,泡沫固井系统出口泡沫水泥浆领浆密度1.45 g/cm3,排量为1.5 m3/min,共注入泡沫水泥浆领浆29 m3。然后注入密度为1.85 g/cm3泡沫水泥浆尾浆,排量为1.5 m3/min,共注入泡沫水泥浆尾浆25 m3。固井过程中环空套压最大0.7 MPa。最后清水替浆,放喷池火焰燃烧。替浆至10 m3时井口返出前置液,防喷池火焰熄灭。替浆水泵注量达到22.4 m3时碰压,水泥浆正常返出地面,回压阀密封性能良好,关闭环空候凝。

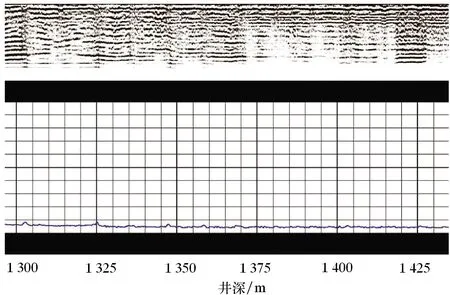

固井质量评价结果如图3所示。全井固井质量良好,产层段固井质量优秀,后期压裂及页岩气开采过程中没有出现环空带压,显示了泡沫水泥浆固井技术在解决浅层页岩气井漏溢同存井固井难题的优势,为浅层页岩气开发提供了技术保障。

图3 页D1HF井超低密度泡沫水泥浆封固井段固井质量Fig.3 Cementing quality of cementing section with ultra-low density foam cement slurry in Well Ye D1HF

2.2 漏失井欠密度泡沫固井

页D2HF井是部署在重庆市南川区的一口页岩气井,完钻井深5 365 m,最大垂深3 450 m,完钻钻井液密度1.29 g/cm3。

2.2.1 技术与施工难点

(1)本井水泥浆漏失风险很高,钻井过程中在井深3 455、3 730、3 839、4 043、4 204、4 213、4 244、4 404、4 473、4 698、4 771、4 923及5 130 m均发生钻井液漏失,钻井液最大漏速达到42.8 m3/h;

(2)钻井液密度低,完钻钻井液密度1.29 g/cm3,且该密度下钻井液循环过程中仍存在漏失,常规漂珠低密度水泥浆体系无法满足固井水泥浆密度要求;

(3)固井前钻井液中含堵漏材料,且井底工况不允许筛除堵漏材料,需在钻井液中含堵漏材料的情况下进行固井;

(4)由于钻井液存在漏失情况,固井水泥浆密度需低于1.29 g/cm3,即欠密度固井,对顶替效率提出较大挑战;

(5)实钻目的层气测显示好,易发生环空气窜形成窜槽,影响固井质量。

鉴于上述复杂情况,页D2HF井全井采用三凝三密度泡沫水泥浆进行固井作业,水泥浆浆柱结构设计如表2所示。

表2 页D2HF井固井防漏低密度固井水泥浆浆柱结构设计Table 2 structural design of leak-proof low-density cementing slurry column for Well Ye D2HF

2.2.2 主要施工方案与效果

页D2HF井固井施工前钻井液排量1.6 m3/min,泵压10.92 MPa,钻井液密度1.30 g/cm3,钻井液存在漏失,漏速6 m3/h;密度降至1.29 g/cm3,排量1.7 m3/min,泵压11.92 MPa,无漏失,此时钻井液中含堵漏材料。

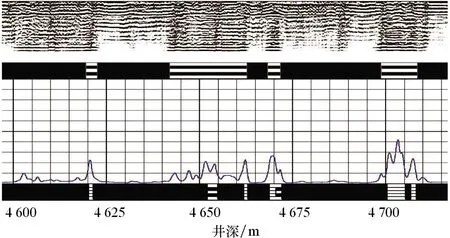

固井前准备工作完成后,注入密度1.30 g/cm3的先导油基钻井液35 m3,排量0.8 m3/min。然后注入密度1.27 g/cm3的隔离冲洗液30 m3后,倒换闸门,进行泡沫水泥浆固井作业。其中,泡沫水泥浆领浆44 m3,密度为1.23 g/cm3;泡沫水泥浆中浆15 m3,密度为1.50 g/cm3;泡沫水泥浆尾浆45 m3,密度为1.80 g/cm3。施工顺利无异常,清水替浆过程中前置液返出地面约10 m3,与设计前置液返出量非常接近,表明回压阀密封良好,无回流,关闭井眼环空后候凝。部分井段固井质量声幅测试结果如图4所示。全井固井质量优质率95%,水泥环顶面最高位置为2 125 m,说明水泥浆水化过程中环空内仍存在漏失,但水泥浆液面超过了一开套管鞋位置的3 008 m,全井生产过程中无环空带压,成功实现高漏失井欠密度泡沫固井。

图4 页D2HF井泡沫低密度水泥浆封固井段固井质量Fig.4 Cementing quality of cementing section with low density foam cement slurry in Well Ye D2HF

2.3 超长水平段复杂轨迹井泡沫固井

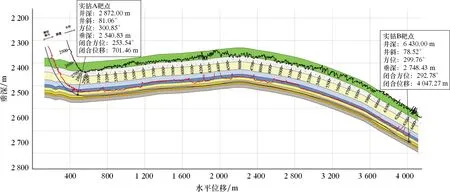

页D3HF井和页D4HF井是重庆市南川区同一钻井平台部署的2口页岩气井,完钻井深分别为6 455和6 780 m,最大垂深分别为2 753和2 791 m,完钻钻井液密度分别为1.52和1.60 g/cm3。这2口井的水平段长分别为3 583和3 601 m,其井眼轨迹分别如图5和图6所示。

图5 页D3HF井实钻与设计轨迹跟踪对比图Fig.5 Comparison between drilled trajectory and design trajectory tracking in Well Ye D3HF

2.3.1 技术与施工难点

由图6可知,由于页岩气储层的垂深变化大,井眼轨迹复杂,井眼存在多个增斜与降斜段,对井眼冲洗和固井顶替效率产生严重影响。其技术与施工难点还包括:

图6 页D4HF井实钻与设计轨迹跟踪对比图Fig.6 Comparison between drilled trajectory and design trajectory tracking in Well Ye D4HF

(1)页D3HF井在钻井过程中发生2次漏失,漏点分别位于井深6 150和6 337 m处,漏速分别为3.5和4.8 m3/h,加入随钻堵漏材料后漏速得到有效控制,产层施工一次性封固段长,固井过程中井底漏失风险大;

(2)水平段井壁油膜清洗困难,影响界面胶结质量,对冲洗效率以及水泥浆顶替效率的要求比较高;

(3)水平段井眼轨迹复杂,斜井段和水平段岩屑不易冲洗干净,对水泥胶结质量产生较大影响。

鉴于上述复杂情况,设计采用双凝双密度泡沫水泥浆固井技术在页D3HF井固井。由于在钻井过程未发生漏失,设计采用常规双凝双密度水泥浆固井技术为页D4HF井固井。

2.3.2 主要实施方案与效果对比

(1)页D3HF井。首先注入密度1.50 g/cm3的隔离冲洗液40 m3,然后倒换闸门进行泡沫水泥浆固井作业。领浆采用泡沫水泥浆,密度为1.50 g/cm3,排量为1.80 m3/min;尾浆采用常规弹韧性水泥浆体系,密度为1.88 g/cm3,排量为1.80 m3/min,施工顺利。领浆与尾浆分界面位于井深2 500 m处,泡沫水泥浆顶面返至井深1 000 m处。

(2)页D4HF井。首先注入密度1.60 g/cm3的隔离冲洗液40 m3,然后进行常规水泥浆固井作业,领浆采用漂珠低密度水泥浆体系,密度为1.60 g/cm3,排量为1.80 m3/min;尾浆采用常规弹韧性水泥浆体系,密度为1.88 g/cm3,排量为1.80 m3/min,施工顺利。领浆与尾浆分界面位于井深2 400 m处,水泥浆顶面返至井深1 000 m处。

从施工情况可以看出,2口井的施工参数基本相同,区别在于页D3HF井领浆采用泡沫水泥浆体系,页D4HF井领浆采用漂珠低密度水泥浆体系。固井质量声幅测试结果如图7和图8所示。从声幅结果可以看出,页D3HF井全井段固井质量优秀,而页D4HF井全井固井质量良好。其中,页D3HF井在复杂轨迹段固井质量优秀,页D4HF井复杂轨迹段固井质量中等。这表明泡沫水泥浆体系在提高超长水平段复杂轨迹油气井固井质量方面具有极大的优势。

图7 页D3HF井泡沫水泥浆封固井段固井质量Fig.7 Cementing quality of cementing section with foam cement slurry in Well Ye D3HF

图8 页D4HF井常规弹韧性水泥浆封固井段固井质量Fig.8 Cementing quality of cementing section with conventional elastic-ductile cement slurry in Well Ye D4HF

2.4 泡沫固井技术治理浅表层漏失垮塌

2.4.1 技术与施工难点

重庆页岩气区块浅表层破碎带溶洞、裂缝发育,钻井过程中恶性漏失、沉砂、掉块卡钻等问题频发,虽然采取堵漏、打水泥塞封堵、划捞、侧钻、移井位等多项针对性措施,但井下情况依旧表现复杂,仍存在失返、井下持续掉块、卡钻、漏、垮、塌等问题,导致无法正常钻进。具体表现如下。

(1)页D5HF井。一开钻井过程中出现井口钻井液失返性漏失,需进行常规水泥浆堵漏作业。共计进行3次常规水泥浆堵漏施工后,钻井液仍存在失返性漏失。在井口钻井液失返状态下强行钻进至845 m。然后进行通井作业,通井工具在井深375 m处遇阻。

(2)页D6HF井。一开设计井深716 m,一开钻进至580 m时钻井液发生明显漏失,漏失速度80 m3/h。继续钻进至611 m处发生失返性漏失,钻井液液面高度在井深208 m处。

(3)页D7HF井。一开设计井深810 m,一开钻进至336 m时钻井液发生明显漏失,漏失速度54 m3/h,继续钻进至412 m处发生失返性漏失,在468 m处憋停顶驱,大钩上提载荷2 100 kN解卡成功。

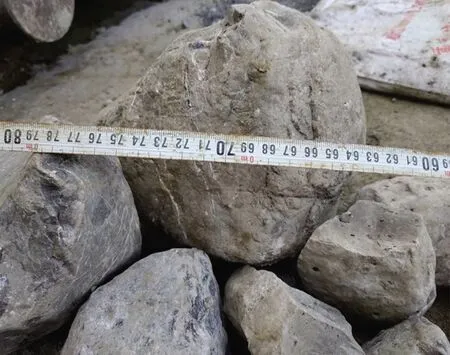

上述3口页岩气井在一开钻进中均采用清水钻井液钻进,钻井液密度1.0 g/cm3。但一开钻进过程中均出现了钻井液失返性漏失和严重的井壁垮塌问题。图9为一开钻进过程中返出井口的雷口坡组和嘉陵江组的溶洞、裂缝掉块样品。井壁垮塌造成了严重的井底卡钻,严重影响一开钻井效率,亟需对一开钻井过程中浅表层漏失及垮塌问题进行治理。

图9 雷口坡组和嘉陵江组溶洞、裂缝掉块返出井口样品Fig.9 Samples of dropped blocks returned from karst caves and fractures in Leikoupo Formation and Jialingjiang Formation

2.4.2 主要实施方案与效果

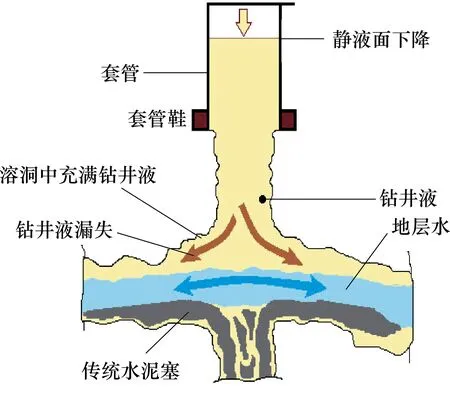

常规固井水泥浆密度均大于清水密度,水泥浆返高低于钻井液液面高度,无法到达垮塌地层;在水泥浆稠化过程中井底将发生水泥浆漏失,水泥浆无法在井筒内长时间停留并形成一定强度的水泥塞,并且由于常规低密度水泥浆流动性较强,易被漏失层的地层水冲刷,井眼附近水泥浆残留较少(见图10)。因此,设计采用密度小于1.0 g/cm3的低密度泡沫水泥浆进行一开浅表层复杂情况处理。

图10 传统常规密度水泥塞难以滞留或重力下沉难以封堵Fig.10 Conventional density cement plug is difficult to retain in well or leads to plugging failure due to gravity subsidence

在重庆页岩气区块的页D5HF井、页D6HF井和页D7HF井3口井中进行泡沫水泥浆固井作业,具体情况如下。

(1)页D5HF井。利用0.5 g/cm3泡沫钻井液与0.7 g/cm3泡沫水泥浆封堵体系封固0~370 m井段,施工顺利,候凝48 h后探得塞面深度为274 m,扫塞后继续钻进至845 m,顺利下入表层套管固井。

(2)页D6HF井。利用0.9 g/cm3泡沫水泥浆封堵体系封固0~600 m井段,封堵取得一次性成功,施工结束后井口压力稳定在1 MPa,憋压候凝48 h后扫塞,后续钻进顺利进行。

(3)页D7HF井。利用0.9 g/cm3泡沫水泥浆封堵体系封固0~450 m井段,封堵取得一次性成功,施工结束后井口压力稳定在1.5 MPa,憋压候凝48 h后探得塞面274 m,后续钻进顺利进行。

泡沫固井技术在3口浅表层井中的成功应用,表明了泡沫水泥浆封堵体系滞留性强,能够起到封堵溶洞型漏失、防止井壁垮塌的作用,保障了后续正常钻进,比传统水泥塞更具优势,为该技术后续推广奠定了基础。该技术能够一次性解决由于浅表层连续超过40 d垮塌、掉块,无法钻进的重大技术难题,大幅缩短了钻井周期,3口井累计节约钻井成本1 200万元以上,经济效益显著。

3 结 论

泡沫水泥浆固井技术通过在常规水泥浆中充入氮气,利用控制氮气注入量实现水泥浆密度实时可调,且满足密度远低于常规低密度固井水泥浆体系的性能特点,在解决复杂工况下页岩气井的固井难题中发挥了极大的作用,具体表现如下。

(1)在浅层页岩气漏涌同存井中,利用低密度泡沫水泥浆的自膨胀性能,可有效解决固井水泥浆漏失及气侵问题。

(2)在超低密度钻井液漏失井固井中,泡沫水泥浆可实现对油基钻井液的欠密度固井,防止固井水泥浆漏失,固井质量优质。

(3)在解决浅表层漏失及井壁垮塌问题井中,泡沫水泥浆能够在以低于清水的密度防止水泥浆漏失的同时,提高水泥浆上返高度并固结井壁,使浅表层漏失井一开建井周期缩短50%以上,产生显著的经济效益。