压密注浆技术在桥头搭板抬升的应用

燕志刚

(广东精特建设工程有限公司 广州 510699)

0 引言

桥头搭板是连接路基与桥梁的关键技术装置,特别适用于行车要求较高的城市道路和高等级公路。由于许多路基处于软基层上或由于设计缺陷、施工质量等问题会引起桥梁搭板下沉。特别是处于软基层时,即使对回填材料及其施工过程再加注意,由于长期且高速行车的承载也会引起搭板沉降,造成搭板一边伸缩缝下沉,导致车在高速行驶到桥头时,出现碰撞跳车现象,严重危害到行车安全。

本文主要提出了一种通过注浆的桥头搭板抬升方法,可以减少水泥用量、人工成本和缩短工期,快速有效地将搭板抬升至桥面坡度,并对桥头搭板地基进行永久性的加固处理,防止地基沉降引起桥头跳车,确保道路交通安全。

1 抬升思路原理

传统解决桥头跳车的方法是先将搭板上的铺装层全部铲除,然后直接按照原路面结构进行重新施工,从以往的工程项目显示,此种方式不仅工期较长,会对周边交通造成长期影响,而且时效性不长,常常发生路面反复沉降返工的情况[1-2]。

本方法采用的钻孔压密注浆,根据沉降状态布置注浆孔,分区域、分时、分段、控制注浆压力和水泥量,将搭板抬升至桥面设计坡度。而其中的关键在于如何均匀地对桥台进行整体提升。通过对桥头搭板网格状排孔后,先对最外排四周放线并进行钻孔,然后均匀注浆至最外排钻孔内。通过高压注浆,让搭板边四周以下软基层形成一个封闭的环形空心桶状。再按同样的方法进行内圈的钻孔、注浆,逐步形成一个实心柱状凝结体慢慢均匀抬升桥头搭板,直至把整体搭板抬升至满足使用要求的位置。

2 注浆技术及配比

2.1 注浆技术

该项抬升方式根据实际工程需求,注浆技术选用压密注浆技术,压密注浆技术可以将浆液通过高压泵注进设定的土层,并且成为一个整体,而不会渗透到土的空隙中[3]。因此,能较好地控制抬升的位移,在不会发生土体劈裂破坏的同时,压密附近的土体[4]。该项技术较多应用于搭板下地基为中砂的情况,若搭板下为黏土,在有较好的排水装置的情况下也可以适当应用[5]。

2.2 压密注浆液的选择

根据压密注浆技术的需要,以及该类抬升工程的特点,注浆过程需防止“跑浆”情况的发生,而且选用的浆液的流动范围要容易得到控制,从而提升注浆位置的早期强度,同时有助于周围被挤出土体的再固结和整个桥头搭板下土层强度的提高[6-8]。因此,基于以上特性和需求,宜选用水泥-水玻璃双液浆作为注浆材料,从而缩短整个工程的施工工期,同时因浆液的扩散范围易于控制,桥头搭板也可以实现均匀抬升加固的要求。

2.3 注浆配比

在使用该项技术进行桥头搭板注浆抬升过程中,受单孔注浆时间间隔的影响,需要控制所选注浆浆液的初凝时间。一般来说单孔注浆时间间隔要大于浆液的初凝时间才可以保证注浆抬升过程顺利进行。通过目前的试验研究发现,水泥-水玻璃双液浆的浆液配比会很大程度上影响其初凝时间[9]。

同时,浆液的凝固特性受多方面因素影响,水灰比、水玻璃加量等都会影响其初凝时间。水灰比越大,初凝时间越长。水玻璃加量越大,浆液的初凝时间越短。对于双浆液,水泥浆与水玻璃的体积比(Vc∶Vs)<12时,浆液初凝时间一般在50 min 以内,而当Vc∶Vs在12~13 时,浆液初凝时间随着Vc∶Vs的增大而急剧延长[10-11]。

3 施工工艺

该方法施工主要分为10个关键步骤,分别是①路面结构层清理;②钻孔排布;③最外排注浆孔钻孔;④埋设袖阀管;⑤封孔;⑥最外排注浆孔注浆;⑦提管;⑧搭板四周边形成桶状;⑨内圈孔钻孔及注浆;⑩养护及路面恢复。以下将按施工顺序进行展开。

3.1 路面结构层清理

通过桥台侧面结构定位搭板位置,用路面切割机将搭板正上方的路面结构层两端垂直切割,然后用履带式破碎机将路面结构层破除至搭板上表面,破除后将残渣清理干净。

3.2 钻孔排布

桥头搭板表面清理洁净后,然后用墨斗线对钻孔的位置进行最外排孔的排布,搭板靠桥方向以与桥台相交位置为排孔边缘线,其他方向以搭板结构自身边缘为排孔边缘线(见图1)。

图1 排孔边缘线剖面Fig.1 Profile of Hole Edge Line

最外排孔中心距离排孔边缘线50 cm,钻孔直径10 cm,孔间距选70~100 cm。孔间距的选择根据具体作业环境而定(见图2),需能保证相邻两孔压力注浆后其浆液的渗透范围能相互覆盖,且其注浆凝结体最后能形成闭合为准。

图2 注浆孔的排布平面Fig.2 Layout Plan of Grouting Hole (cm)

3.3 最外排注浆孔钻孔

在桥头搭板上钻孔前先用钢筋探测仪探测后布置孔位。采用履带式超前钻机,直接从搭板表面对最外排依次进行钻进成孔。成孔孔径宜为100 mm,因这种孔径不大,对搭板整体性的破坏小,成孔速度快,而且基本不用考虑塌孔的情形。钻孔深度根据地质报告图钻深一般情况下钻到入强风化岩便可以,所有孔的深度基本保持一致。

3.4 埋设袖阀管

注浆采用φ89 mm袖阀管,注浆体设计外径1.1 m,袖阀管沿搭板四周环布设,搭板上设置四排袖阀管,第一排袖阀管距离搭板边位50 cm,第二排与第一排排距1.0 m,梅花状布设,第二排与第三排排距1.0 m,梅花状布设,第三排与第四排排距1.0 m,梅花形布设,桩体长度根据现场地质报告钻深,施工至强风化岩层顶。袖阀管布设如图3所示。

图3 袖阀管布设平面Fig.3 Layout Plan of Sleeve Valve Tube

当钻孔到预定位置后,需立刻安装袖阀管到设计钻孔深度,在安装完成的注浆管下面增加闷盖,在注浆管安装到钻孔里面的同时,将其内部灌满水,防止浮起,以保证通入钻孔底部。注浆管最上端必须伸出地面,同时将上端盖上防止碎石掉入的密封盖。

3.5 封孔

距离地面1.0 m 以下部分的钻孔选用强度合适的套壳料进行填充,在施工过程中,不仅要避免孔内上、下串浆的情况,还需要确保充足的注浆压力能将套壳料劈裂。因此,一般来说套壳料选用水泥∶膨润土∶水=1∶1.5∶1.9 的比例配制,然后将循环泥浆的连接管与挤压式注浆机进行连接。套壳料在压力作用下最终到达端部,此时,泥浆在地面孔口位置被排放出来,然后经过钻孔口的泥浆沟排入池中。最后,如果发现排放出来的泥浆里面有套壳料,则应立刻停下来,此外,为了防止注浆过程中返浆,此时可以及时将地面及地面下1.0 m位置进行密封堵住。

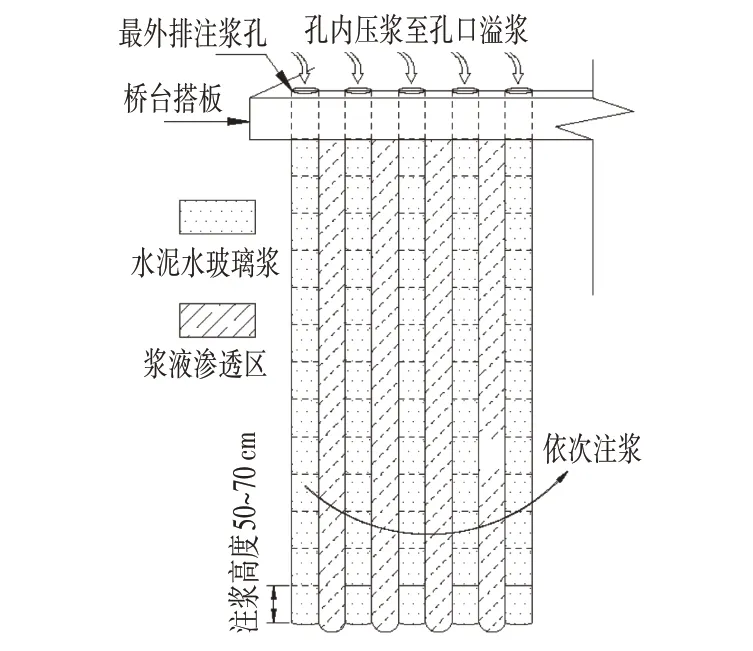

3.6 最外排注浆孔注浆

当最外排所有孔按要求成孔后,清理孔口开始分时分段注浆。浆液用配比为水∶水泥∶水玻璃=417∶417∶600 的双浆液。而水泥一般选择普通硅酸盐水泥。注浆压力值建议控制在0.2~1.0 MPa范围内,压力逐步上升,最后需要保持注浆终压并维持注浆10 min以上。全过程须仔细按钻孔和注浆的顺序进行从下到上的逐节且分段的注浆方法,注浆压力与注浆量都需控制。

3.7 提管

注浆过程中,施工者将每个注浆孔每段提升70 cm左右,并依次分段注浆至搭板底部。现场施工人员应时刻关注注浆压力的改变。

最开始的时候首次峰值保持的时间相对较短,其原因主要是由于套壳料引起的,因此当套壳料遭到挤碎,峰值会迅速减小,随后压力值也不断降低,峰值可持续大约1 min,并且其波动不大。

在注浆期间,土层中的缝隙被填满,注浆压力逐步上升,而当第二次峰值发生的时候,现场施工人员可以将注浆内管上提,并准备开始进行下一段注浆;此外,施工者在上提注浆管时,要注意用力均匀、按一定步距,及时快速地逐段灌注浆液,采用双塞系统止浆塞分段注浆,并最好在压力值和注浆量满足设计值的情况下进行操作。当满足终注标准的时候,现场施工人员可以在注浆管上拔后继续注浆,然后按顺序操作成孔桩。

为保证施工效果,工人可选用1~3 次加密,并将注浆速度控制在32~68 L∕min。当注浆到搭板底部时,水泥浆会淤处到路基侧,这时就停止注浆,开始第二个孔的注浆(见图4)。

图4 最外排注浆孔注浆剖面Fig.4 Grouting Profile of the Outermost Grouting Hole

3.8 搭板四周边形成桶装

水泥-水玻璃双液浆形成的凝结体不仅强度高,而且其终凝时间极短,第一个孔注浆完成后立即进行第二个孔注浆,依次注好搭板四周最边排孔浆。搭板四周最边排孔注浆完成后,搭板下方已经形成桶状密闭空间(见图5)。

图5 封闭的环形柱状凝结体平面示意图Fig.5 Plane Schematic of Enclosed Annular Columnar Condensate

3.9 内圈孔钻孔及注浆

3.9.1 内圈孔钻孔

⑴钻孔。最外排孔施工完毕待最上层浆液终凝后,再对内圈第二排、第三排、第四排按之前排布好的孔位钻孔施工,施工至强风化岩层顶。

⑵埋设袖阀管。在钻孔到预定的位置后,即可安装袖阀管到设计孔深长度。将下闷盖添加至注浆管的端部,并同时将注浆管放入钻好的孔中,为防止注浆管浮起,应将注浆管中灌满水。并且注浆管的顶部要高于施工现场地面。最后将注浆管顶部密封,以免施工时其他杂物掉入注浆管内。而后对第二排、第三排、第四排钻孔进行注浆,需注意每个注浆孔注浆时,控制注浆压力一次性注浆至离地面2~3 m 的黏土层时停止注浆。

3.9.2 内圈孔注浆步骤

⑴第一段注浆提管。离地面2~3 m 范围内的黏土层孔内注浆按每段70 cm 左右进行,先从第二排孔开始第一段注浆,控制注浆高度在70 cm左右,同时控制注浆压力和水泥浆量。然后按相同方法依次完成第二排、第三排、第四排上部黏土层的第一段注浆,每个注浆高度完成后同时把袖阀管提升70 cm。由于受注浆压力作用水泥浆会在黏土层内填充,同时对原黏土层形成向上挤压的力。第一段注浆完成后,这时搭板在原黏土层挤压的作用下抬升高度将会有明显的提升,搭板处的伸缩缝处的落差会大大减少。

⑵第二段注浆提管。按第一段同样的施工方法从第二排开始第二段注浆,每个孔注浆高70 cm左右,控制注浆压力和水泥浆量。依次注完第二排、第三排、第四排上部黏土层注浆后,每个注浆高度完成后同时把袖阀管提升70 cm。第二段注浆完成后搭板将进一步抬升,这时伸缩缝处的落差将缩减至3~5 mm内。

⑶第三段注浆提管。重复第一段、第二段的施工方法进行第三段注浆,每个孔注浆高70 cm左右,此段注浆压力和水泥浆量不能过大,根据搭板高度进行控制,也要依次注完第二排、第三排、第四排上部黏土层注浆(见图6)。这时搭板已基本恢复至设计高度,伸缩缝落差在1 mm左右。

图6 原黏土层挤压的作用下搭板抬升Fig.6 Lifting of Slab Under Compression of Original Clay Layer

3.10 养护及路面恢复

注浆抬升桥头搭板至使用要求位置后,洒水养护24 h。然后按照原路面结构层进行分层恢复,具体细节按原路面设计要求进行。

通过以上步骤,先完成对外排孔注浆形成封闭的环形柱状凝结体,环形柱状凝结体在桥头搭板基础四周形成了一个封闭的桶状结构。然后再对内圈孔进行分时分段的注浆方式,可以有效地防止在孔内压浆的时候浆液在土层内四溢,减少浆液对桥头搭板抬升力的损失。当需要保持道路的通行,可采取半幅施工的方式,先抬升其中半幅,等其施工完毕恢复正常通行后再施工另外半幅。

4 工程应用

该项技术曾于2017 年3 月成功应用于沈海高速广州某段限速为120 km∕h 的路桥交界处,施工前交界处桥头搭板沉降高差已达30 mm。对于以时速100~120 km∕h 行驶的车辆来说,只要20 mm 的高差就会出现跳车现象,存在极大的安全隐患。因此当时采用了本文所提出的修复技术。整个施工过程从开始封路施工至该段高速正式恢复正常通行不超过1个月。同时至今抬升后的位置未出现任何沉降问题。该项工程在施工质量和时间方面都得到了建设方高度肯定,同时该项技术也获得设计单位和当地政府的大力支持。通过实际工程案例的检验和长期的监测,足以证明此技术的可靠性、实用性和耐久性。这个方法不仅施工周期短,而且效果非常显著,特别适合处理已通车的高速路桥交接处路面沉降问题。

5 结语

桥头搭板处路面沉降是在大部分高速路中都存在的通病,按照本文介绍的方法对桥头搭板进行抬升,不仅能快速有效地提升搭板,且还可以将其抬升高度的误差可以控制在约1 mm,并形成了对搭板永久性的基础加固,有效提高了地基承载力,防止出现再次沉降。此外此种抬升方法施工成本低、操作简单、施工工期短,特别适合治理已通车的高速公路桥头跳车问题,可广泛地运用到全国绝大部分地区。