磷酸刻蚀钢渣的形貌及矿物特性

霍彬彬, 李保亮, 罗阳林, 张亚梅,*, 王栋民

(1.东南大学材料科学与工程学院,江苏 南京 211189;2.东南大学 江苏省土木工程材料重点实验室,江苏 南京 211189;3.淮阴工学院 建筑工程学院,江苏 淮安 223001;4.淮安市博彦土木工程科学研究院有限公司,江苏淮安 223001;5.中国矿业大学(北京)化学与环境工程学院,北京 100083)

钢渣是炼钢过程中的副产物,国内利用率低于 30%[1].日本、欧洲和美国等发达国家主要将钢渣用作钢厂内部循环、道路骨料和填海工程[2],而钢渣的安定性问题是限制其利用的关键因素[3].目前研究热点主要是如何使用钢渣粉,但钢渣粉活性较低,严重降低了钢渣水泥基材料的早期强度[4‑5].

为提高钢渣粉的活性,Li 等[6]采用粉煤灰、电弧炉钢渣、石英砂等与钢渣在1 200~1 500 ℃下进行高温重构,发现钢渣的活性可以得到显著改善;Zhu 等[7]采用助磨剂将钢渣的比表面积在相同粉磨条件下提高了45%,但粉磨对钢渣粉活性的提高程度有限;Li等[8]采用80 ℃蒸汽养护制备了钢渣粉质量分数为20%的水泥砂浆,发现蒸汽养护虽加速了钢渣的水化进程,却粗化了砂浆的孔结构;Liu 等[9]采用NaOH激发钢渣制备了性能优良的钢渣地质聚合物;Wang等[10]通过碳化养护提升了钢渣浆体的强度;侯新凯等[11]对钢渣中惰性RO 相的去除性能进行了研究,通过分离磁选等方法可以提升钢渣中活性成分的含量.与上述方法不同,Huo 等[12‑14]采用磷酸、甲酸或冰乙酸配制的高浓度酒精溶液对钢渣粉进行了表面刻蚀改性预处理,再将预处理后的钢渣作为水泥矿物掺和料,不仅显著提升了钢渣的活性,而且改善了钢渣的安定性;另外,Huo 等[12‑14]通过X 射线衍射分析、氮气吸附-脱附比表面积测试和扫描电子显微镜(SEM)观察发现,经过酸刻蚀后,钢渣粉中的矿物与酸发生了反应,同时钢渣粉的比表面积得到显著提升.然而,酸刻蚀改性的过程,如刻蚀前后钢渣粉表面粗糙度的变化过程、物相的变化以及磷酸处理后钢渣粉活性提升的机理尚不明晰.

目前表面改性对形貌的影响主要采用SEM 进行观察[13,15‑16],但钢渣颗粒本身表面无规则、多孔而粗糙[13],很难通过SEM 进行定量分析,此外,SEM 的观察区域过于局部,且区域观察结果不具有整体代表性,也无法直观观察到不同矿物相的变化.

鉴于此,为了解磷酸-酒精(PAA)溶液刻蚀钢渣粉过程中的形貌及矿物学变化,本文首先采用放电等离子体烧结法制备了致密的钢渣片,并采用环氧树脂浸渍抛光,获得纳米级光滑表面,然后采用PAA 溶液进行刻蚀,结合背散射电子(BSE)成像、数字全息显微(DHM)图像和能谱分析(EDX)对刻蚀前后钢渣片表面进行表征,以期为钢渣粉的化学刻蚀改性机理研究提供基础理论指导.

1 试验

1.1 原材料

钢渣骨料,来自江苏融达新材料股份有限公司;分析纯磷酸,质量分数≥85.0%;分析纯无水乙醇,质量分数≥99.5%.磷酸-酒精(PAA)溶液的制备过程如下:按质量分数称取少量无水乙醇,将其加入定量磷酸中,最终获得质量分数为80% 的PAA溶液.

1.2 钢渣片制备

从100 kg 钢渣骨料中均匀挑选5 kg 钢渣骨料,采用球磨机粉磨60 min 以获得钢渣粉,然后用孔径75 μm(200 目)筛子去除钢渣粉中粒径超过75 μm 的铁颗粒等杂质,以确保在放大500~1 000 倍尺度下获得尺寸分布均匀的钢渣粉.

从1 000 g 钢渣粉中选取5 g 钢渣粉,采用内径为20 mm 的双向石墨冲压模具在30 MPa 下压制30 s,置于HPD5 型放电等离子体烧结系统[17](SPS)中,先以100 ℃/min 的速率烧结至1 000 ℃,压力维持在30 MPa,再以100 ℃/min 速率降至室温,获得钢渣片.钢渣熔点通常超过1 200 ℃,烧结过程并未超过钢渣熔点,因此不会改变钢渣的整体矿物组成,同时能保证钢渣粉颗粒间致密连接.虽然钢渣中的碳酸钙(分解温度区间为650~900 ℃)和氢氧化钙(分解温度区间为400~550 ℃)会分解[13],但不会影响本研究的主要目的.

将压片后的钢渣粉用环氧树脂浸渍并固化24 h,先采用38 μm(400目)、18 μm(800目)、10 μm(1 200目)、5 μm(2 500 目)砂纸进行抛光,再采用0.25 μm 抛光液抛光.

抛光后的钢渣表面一半部分喷镀惰性铂(Pt),然后将其置于PAA 溶液中刻蚀至相应时间.取出后先采用无水乙醇冲洗,再用高吸水性纸迅速吸去表面溶液,并采用常温(25 ℃)吹风机吹干.PAA 溶液刻蚀钢渣示意图见图1.最后将刻蚀过的钢渣表面再次镀Pt进行电镜观察.

图1 PAA 溶液刻蚀钢渣示意图Fig.1 Schematic diagram of PAA solution etching steel slag

1.3 测试方法

采用FEI Nova Nano SEM 450 型场发射环境扫描电子显微镜(SEM)及其附带的X 射线能谱仪(EDX)对样品的形貌、矿物组成进行表征.此电子显微镜具备背散射电子(BSE)观察模式,可同时进行背散射图像收集.采用Model R‑2203 型数字全息显微镜(DHM)对刻蚀前后钢渣表面粗糙度进行表征.采用Image J软件对BSE 图片进行分析和统计处理.

2 结果与讨论

2.1 钢渣矿物组成分析

抛光后致密钢渣片表面物相分析见图2.由图2(a)可见,钢渣片表面呈现出不同的灰度,说明其中不同矿物相的平均原子序数差异较大[18‑19].对其进行元素面扫描,结果见图2(b),并结合其灰度曲线(见图2(c)),对图2(a)中不同灰度区间内的矿物相进行划分,结果如图2(d)所示.由图2(d)可见,钢渣片中灰度最暗的矿物相主要为C、MgO 和SiO2相(Ⅰ相),灰度最亮的矿物相为CaO‑MgO‑FeO 组成的无活性RO相(Ⅳ相),并且RO 相的组成不固定,这是由于其中Fe 元素含量变化引起的.另外,由图2(d)还可见,在灰度最暗与最亮的两相间还存在灰度较为接近的两相:其中灰度稍亮的矿物主要组成为硅酸钙(Ⅲ相);而另一相为Ca‑Al‑Mg‑Si‑O 的部分或集合体,主要为铝酸钙和玻璃体相(Ⅱ相).Wang等[4]的研究证实钢渣中的活性成分主要来源于硅酸盐,侯新凯等[11]的研究证实钢渣中的RO 相为惰性成分.本文得出的钢渣组成与已有研究[4,11,18]一致,因此,本文所用钢渣具有代表性,并且可以判断钢渣中的活性矿物主要为灰度相近的Ⅱ、Ⅲ相,而Ⅰ、Ⅳ相均为非活性相.

2.2 刻蚀时间对刻蚀反应程度的影响

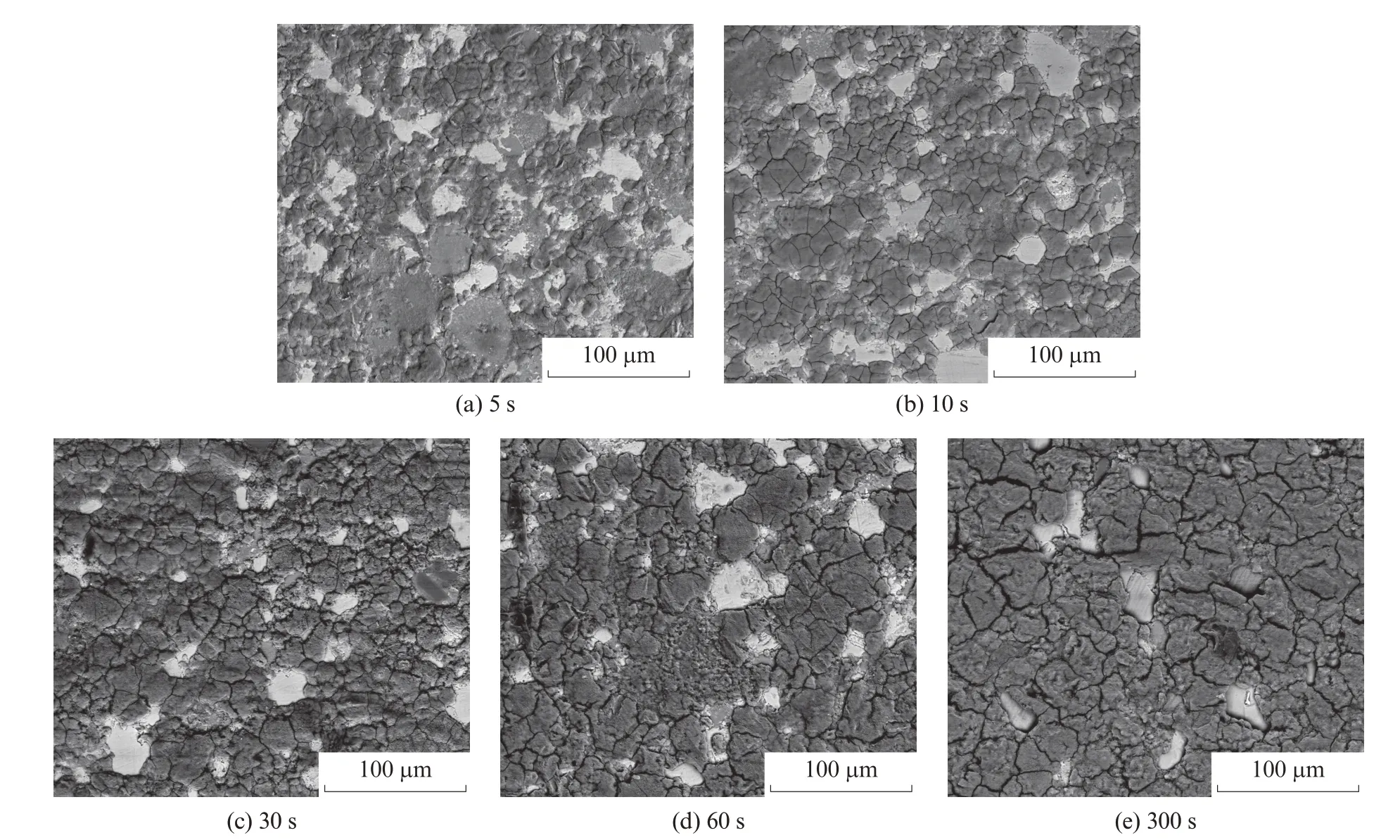

Huo 等[12]前期研究发现,经不同质量分数PAA溶液刻蚀后钢渣粉颗粒活性明显不同,因此,刻蚀程度与PAA 溶液质量分数有关.本研究中,PAA 溶液质量分数固定,化学刻蚀在溶液中的反应主要取决于刻蚀时间t.因高浓度酸蚀反应是一个快速反应过程,故本文选取5、10、30、60、300 s 作为刻蚀时间节点来研究不同刻蚀程度下钢渣片表面的形貌及矿物特性,结果如图3 所示.为进一步量化刻蚀反应程度,依据灰度差异采用Image J 软件对10 张以上BSE 图像进行定量统计分析,结果如图4 所示.

图3 不同刻蚀时间下钢渣片表面BSE 图Fig.3 BSE images of etched steel slag surfaces at different etching times

图4 不同刻蚀时间下钢渣片表面各物相面积比Fig.4 Area ratio of steel slag surfaces at different etching times

由图3、4 可见:当钢渣片在PAA 溶液中刻蚀5 s后,钢渣片矿物相的表面开始被灰度较低的刻蚀产物(Ⅴ相)覆盖,并且被覆盖区域主要集中于Ⅱ和Ⅲ相,但Ⅲ相有部分未被刻蚀产物覆盖,而Ⅳ相表面的刻蚀产物较少;当刻蚀10 s 后,刻蚀产物覆盖区域进一步扩大,同时,Ⅲ相和Ⅳ相中未被覆盖的面积进一步减小;当刻蚀至30 s时,除Ⅳ相外,几乎所有区域均被刻蚀产物覆盖,并且Ⅳ相裸露面积也在进一步缩小;当刻蚀时间延长至60、300 s 时,未被刻蚀产物覆盖的区域已减小至7.23%、2.69%;从刻蚀产物的密实度可以发现,随着刻蚀时间的延长,刻蚀产物最初(5 s 时)为片状连接;当刻蚀时间达到30 s 时,刻蚀反应程度已较高,继续增加刻蚀时间则刻蚀反应程度增加缓慢,说明刻蚀反应已进入减速阶段.

2.3 表面粗糙度变化

笔者前期研究发现,经磷酸刻蚀后钢渣粉比表面积均得到显著提升[12‑14].因此,探究钢渣片在刻蚀前后的表面粗糙度和形貌变化有助于理解其比表面积提升的原因.众所周知,表面越不规则,其比表面积越大.本文采用DHM 和光学显微镜对钢渣片刻蚀区与未刻蚀区表面高度差进行表征,以此来反映钢渣片表面粗糙度变化,结果如图5 所示.由图5(a)可见,刻蚀区呈现黑白交替密集状变化,说明该处高度差变化显著,而镀Pt 的未刻蚀区域高度差变化较为平缓.刻蚀区表面明显的高度差是PAA 溶液刻蚀后钢渣粉比表面积增大较为明显的原因之一.由图5(b)可见,刻蚀区在光学特征下的亮度远低于未刻蚀区,这主要是因为刻蚀区高度差变化明显,光线发生散射,而未刻蚀区高度差变化平缓,光线主要发生反射[20],这也印证了图5(a)的结论.

图5 钢渣片表面粗糙度变化Fig.5 Roughness change of steel slag surface

2.4 元素及矿物组成变化

为了解钢渣中不同矿物的刻蚀性及刻蚀产物的组成和形貌,对刻蚀区及未刻蚀区进行扫描电镜观察,结果如图6 所示.由图6(a)可见,钢渣片表面刻蚀区灰度比未刻蚀区灰度明显偏暗,这是因为PAA 与钢渣片表面矿物的刻蚀产物整体原子序数要低于未刻蚀区矿物的原子序数.此结论可以从图6(c)中得到证实.图6(c)显示:刻蚀区P、O 元素含量明显提高,P、O 是PO3-4的主要组成元素;但是刻蚀区中集中分布的Si、Mg、Fe 仍明显可见,而这些元素形成的矿物主要为MgO、SiO2和RO 相,说明这些矿物不易被PAA 刻蚀,而Ⅱ、Ⅲ相较易被刻蚀.

图6 钢渣片表面物相变化Fig.6 Phase change of steel slag surface

2.5 刻蚀产物及其表征

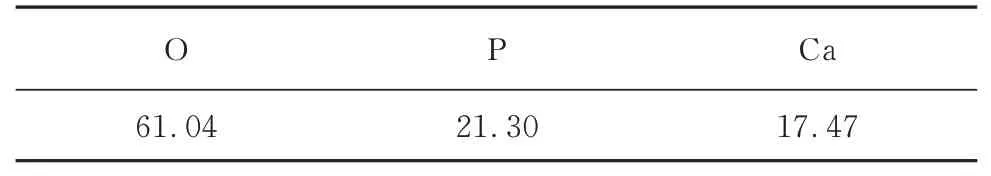

为确定刻蚀产物的形貌及组成,采用SEM 和EDX 进行分析,结果如图7 和表1 所示.由图7 可见,刻蚀产物大小不一,互相连接形成片状产物,对其放大可见,刻蚀产物主要为由几百纳米到几微米的片状产物聚集形成的团状或扁平状产物.由表1可见,刻蚀产物主要为磷酸钙,这与文献[12]的结论一致.

图7 刻蚀产物SEM 图Fig.7 SEM images of etching product

表1 图7 中刻蚀产物EDX 分析Table 1 EDX analysis of etching product in the area in Fig.7 At/%

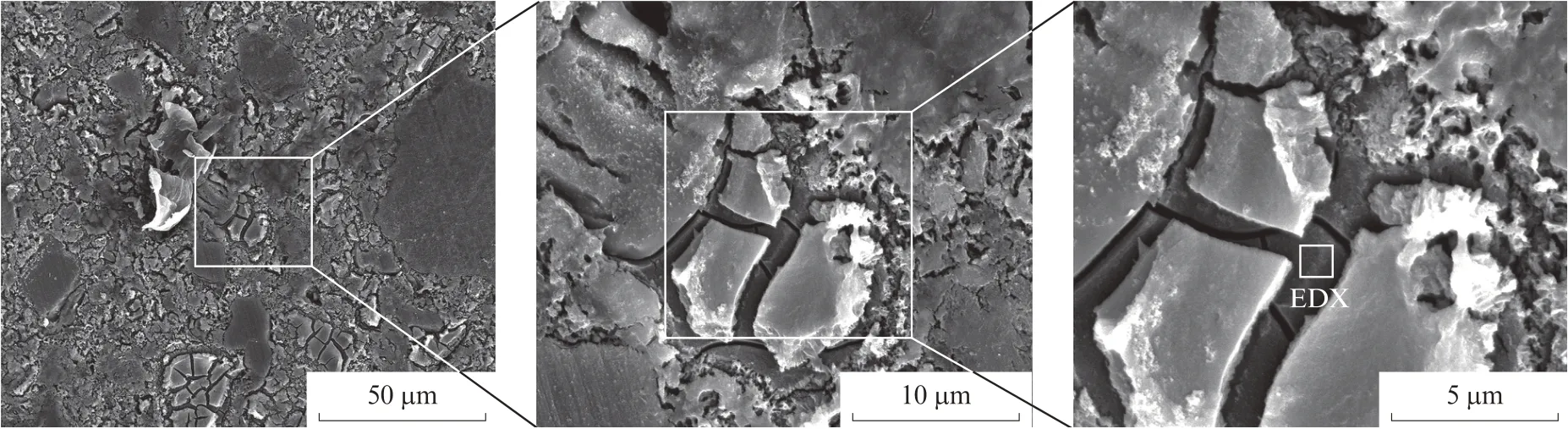

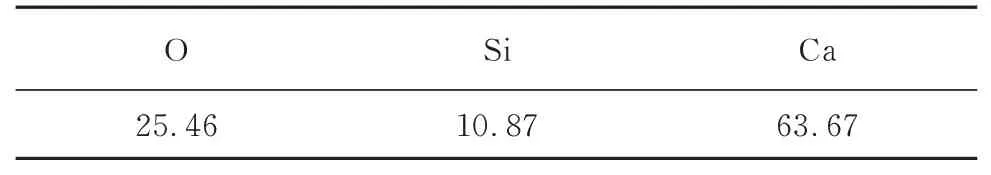

由前文可知,表面粗糙化是PAA 溶液刻蚀钢渣粉比表面积增大的原因之一,并且钢渣粉中Ⅰ、Ⅳ相均未被刻蚀.值得注意的是,经过磷酸刻蚀后,钢渣中活性矿物变化情况未知.但由于刻蚀产物磷酸钙在酒精溶液中的溶解度较低而迅速沉淀,导致钢渣中被刻蚀矿物无法观测.因此,先采用大量酒精溶液对刻蚀钢渣片表面进行冲洗后再进一步进行SEM 观察,结果如图8 所示.由图8 可见,刻蚀产物底层的钢渣矿物中出现了裂纹,而对该矿物进行EDX 分析(见表2)发现其为硅酸钙.由于磷酸为中强酸,硅酸钙为碱性矿物(水化之后为碱性),因此磷酸会与硅酸盐发生反应,导致其矿物晶体结构产生裂纹,以促进酸碱刻蚀反应.而这些裂纹是钢渣活性被激发的主要原因以及钢渣比表面积增加的另一个重要原因.

图8 磷酸刻蚀钢渣片反应物相SEM 图Fig.8 SEM images of reacted phases in PAA solution etched steel slag surface

表2 图8 中反应物相的EDX 分析Table 2 EDX analysis of reacted phase in the area in Fig.8 At/%

3 结论

(1)经磷酸刻蚀后,钢渣片表面均出现由薄片组成的团状磷酸钙刻蚀产物,这些磷酸钙产物优先 覆 盖 硅 酸 钙 和Ca‑Al‑Mg‑Si‑O 相 分 布 区 域;随着刻蚀时间的延长,覆盖面积迅速增加,刻蚀至30 s 后,覆盖面积增加量减缓,刻蚀反应进入减速阶段.

(2)经磷酸刻蚀后,磷酸钙的生成和硅酸钙相中裂纹的出现导致钢渣片表面粗糙度增加,这是钢渣粉早期活性提高的根源.