焊接顺序对X80钢管道B型套筒熔化极活性气体保护电弧焊接残余应力的影响

李 琴,唐崇尧,常维纯,,郭 旭,李德杰,徐兆东

(1.西南石油大学机电工程学院,成都 610500;2.中国石油管道科技研究中心,廊坊 065000;3.中国石油管道大连输油气分公司,大连 116300)

0 引 言

X80钢管道是目前天然气输送的常用管道,在服役过程中管道如破损,需要进行修复,方法之一是采用B型套筒焊接修复,焊接过程中因热量散失焊缝和套筒热影响区的温度会发生变化[1],焊接后焊接接头中存在焊接残余应力[2]。残余应力过大会使管道和焊缝产生变形,后期引发应力腐蚀开裂、延迟开裂等问题,导致B型套筒的修复作用失去失效控制和补强功能,这也为管道新生破损、开裂失效埋下隐患[3]。因此,减小焊接残余应力是焊接工程中的重要课题。

在B型套筒焊接过程中需对其两端进行多层多道环焊接,并对套筒自身进行对接焊,其中两端环焊接会同时对管道和套筒造成影响,可通过研究焊接工艺对焊接残余应力的影响来选取适合的焊接工艺,以降低环焊缝处的焊接残余应力,提高B型套筒的管道修复能力,消减焊接应力隐患,降低事故发生概率。国内外学者已开展了诸多焊接工艺与管道套筒焊接残余应力的关系研究,例如:薛小龙[4]研究发现,在X65钢管道套筒在役焊接修复过程中,随着焊接时冷却速率的增大,接头中的焊接应力逐渐增大,并最终导致管道中出现冷裂纹;王炳英[5]运用SYSWELD软件研究了X80钢管道环向多层多道焊的残余应力分布特征,发现管道内外壁的应力相差不大,最大拉应力出现在热影响区,随着焊接热输入的增大,环向和轴向残余应力增大,应力分布保持一致;MA等[6]通过力学性能试验与压力测试研究了X80钢管道B型套筒在役焊接残余应力的分布特征,发现当天然气输送压力达到18.1 MPa时,管道由距表面约4 mm处开始沿着轴向方向至环向焊缝处发生开裂,裂纹主要分布在热影响区,环向拉应力是管道开裂的重要诱因。此外,国内外学者还对焊接电流、焊接速度等焊接工艺参数与管道套筒焊接残余应力的关系进行了研究[7-10]。虽然目前已有诸多通过数值模拟预测管道套筒焊接残余应力分布特征的研究成果,但对X80钢管道B型套筒两端焊接顺序与焊接残余应力的规律还缺少深入的研究。在实际现场中主要利用自动焊机以熔化极活性气体保护电弧(MAG)焊方法对X80钢管道B型套筒进行环焊,因此,作者基于X80钢大管道与B型套筒间环焊缝的MAG焊热源与本构方程,建立焊接接头的有限元模型,采用SYSWELD软件研究左右两端同时焊接、左右两端交替焊接以及左右两端先后焊接3种焊接顺序下焊接接头的残余应力分布,并通过试验验证模拟的准确性,同时分析焊接顺序对焊接残余应力的影响规律,以期为X80钢管道B型套筒焊接修复作业提供一定的指导作用。

1 焊接模型

1.1 环焊缝焊接热源与本构方程

根据文献[11-12],X80钢管道与B型套筒环焊缝焊接热源的热流密度分布函数为双椭球热源模型,焊接过程中热量主要集中在施焊点首部,受焊丝不断移动影响而使传热距离变短,热量逐渐向尾部扩散,温度变化较缓,首尾不同的温度梯度与焊接时的焊丝前后温度场分布情况相符合,双椭球热源模型的数学表达式为

(1)

(2)

式中:qf,qr分别为焊接热源模型前后半椭球的能量热流体密度,W·mm-3;q0为焊接热输入,J·mm-1;f1,f2为双椭球热源模型函数前后部分的能量分布系数;a,b,c1,c2为热源模型的几何参数,mm。

焊接电弧的热传导过程可由以下数学式[13]表达:

(3)

式中:T为t时刻(x,y,z)点处的温度,K;cT为比热容,J·kg-1·K-1;λT为导热系数,W·m-2·K-1;QT为单位体积的热源能量,J·m-3;ρT为X80钢的密度,kg·m-3。

焊接时环焊缝的温度因热传导而发生变化,而热弹塑性方法常用于研究温度场分布与三维非线性弹塑性变形结合的复杂应力问题[14],其本构方程为

(4)

式中:{dε}E,{dε}P为弹性区域和塑性区域的应变增量向量;{dε}e为弹性应变增量向量;{dε}T为热应变增量向量;{dε}p为塑性应变增量向量。

1.2 环焊缝焊接有限元模型

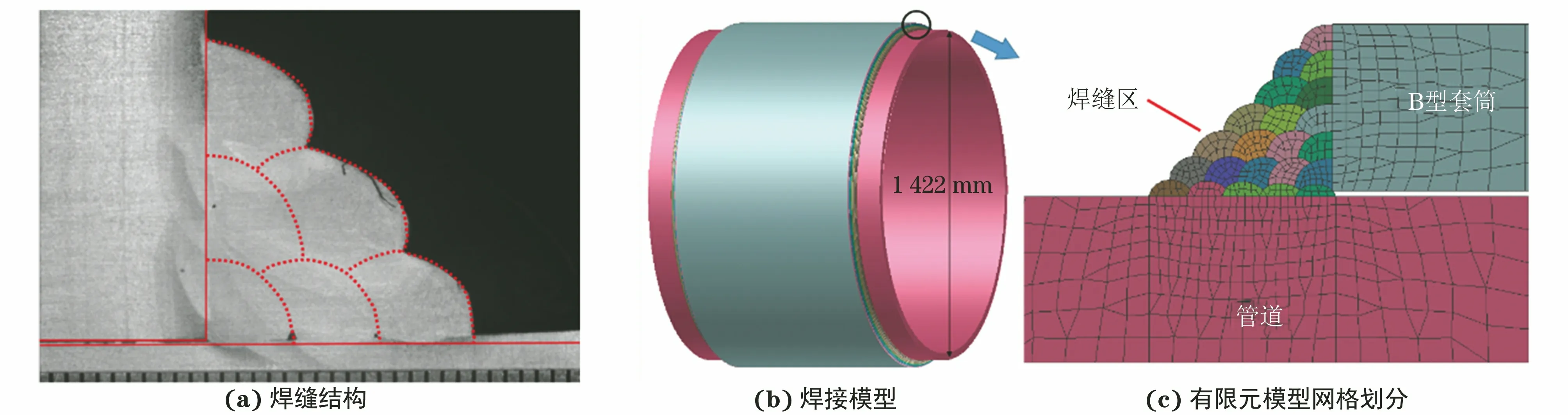

试验选取的管道和B型套筒材料均为X80钢,管道规格为φ1 422 mm×30.8 mm,套筒规格为φ1 485.6 mm×30.8 mm。通过查阅GB/T 31032—2014焊接标准以及参考焊接的现场要求,套筒与管道之间保持不超过2 mm的安装间隙,各焊道的宽度不超过10 mm,套筒与管道壁厚相同,以左右对称的径向方向完成套筒两侧环向多层多道角焊缝焊接。试验环焊接焊缝结构如图1(a)所示,角焊缝的焊缝结构由5道根焊、15道填充焊和2道盖面焊组成,采用SYSWELD软件绘制的管道套筒整体焊接模型如图1(b)所示,焊接残余应力主要集中在接头区域,焊接热影响区主要分布在焊缝区周围距离2~3 mm范围内,此区域的网格以0.1 mm尺寸密集划分,边界层网格增长率为1.2。网格的单元总数为6 570 000个,其中焊缝处采取局部加密,网格数量为4 510 000个,具体的网格划分情况如图1(c)所示。

图1 X80钢管道B型套筒环焊接焊缝结构以及焊接模型与有限元模型网格划分示意

在采用MAG焊对X80钢管道B型套筒进行焊接时,焊接热输入会影响焊缝和热影响区的组织与性能,焊接热输入Q的计算公式为

Q=60ηUI/v

(5)

式中:η为焊接热效率;U为焊接电压,V;I为焊接电流,A;v为焊接速度,mm·s-1。

焊接工艺参数如表1所示。

表1 焊接工艺参数

X80钢管道B型套筒的焊接模型包含两条环焊缝,假设两条环焊缝的成形情况相同,焊缝结构和焊缝有限元模型呈对称状态。依据现场在役焊接标准,X80钢管道B型套筒的焊接顺序包括左右两端同时焊接、左右两端交替焊接以及左右两端先后焊接3种焊接顺序。不同焊接顺序仅改变各焊道的起焊时间,不影响焊接温度场。采用SYSWELD软件分析不同焊接顺序对管道残余应力场的影响。

2 模拟结果与试验验证

2.1 残余应力场

由图2可知:3种焊接顺序下管道套筒的焊接残余应力均以对称面为中心对称分布,并在管道外壁面距离盖面焊道1.8~3 mm的热影响区内达到最大值;管道和套筒的热影响区因受焊接热作用而膨胀,从而导致该区域产生残余拉应力,管道和套筒热影响区的拉应力分别为418~428,296~310 MPa;焊缝处的残余应力低于271 MPa,远低于管道热影响区的残余应力,管道、套筒其他区域的残余应力为-172~40 MPa。不同焊接顺序下热影响区的残余拉应力变化幅度不超过14 MPa,表明焊接顺序对整体残余应力场的影响较小。

图2 不同焊接顺序下X80钢管道B型套筒Mises应力云图

由图3可知,不同焊接顺序下,管道左右两端的残余应力分布基本一致。不同焊接顺序下管道外壁的残余应力最大且为拉应力,越靠近管道内壁残余应力越小且多呈压应力状态。管道起焊点附近的残余应力达到峰值,且左右两端同时焊接时的残余拉应力峰值最大,为428 MPa。不同焊接顺序下,套筒起焊点附近的残余应力达到峰值,且左右两端同时焊接时的残余拉应力峰值最大,为268 MPa。套筒在起焊点区域存在-192~-82 MPa的压应力,套筒内部拉压应力交替变化,分布为-27~133 MPa。除起焊点区域外,套筒沿壁厚方向的残余应力变化一致,即沿着外壁到内壁逐渐降低。3种焊接顺序下管道的最大拉应力差值为10.3 MPa,仅为峰值应力的2.4%,套筒的最大拉应力差值为13 MPa,仅为峰值应力268 MPa的4.8%,小于工程合理误差范围10%。由此可知,轴线方向上不同焊接顺序对管道和套筒热影响区残余应力沿壁厚方向分布情况的影响较小,左右两端的残余应力分布基本相同,峰值残余应力所处位置一致。

图3 不同焊接顺序下X80钢管道B型套筒的径向应力云图

管道和套筒每个径向截面的最大残余拉应力均位于同一环向方向上,取各径向截面的最大残余拉应力进行分析,分析方向为顺时针,且初始点为起焊点。由图4可知:不同焊接顺序下,套筒左右两端环向外壁的最大残余应力变化趋势基本一致,距起焊点逆时针方向8.5°~12°位置的拉应力最大,约为268 MPa,左右两端同时焊接套筒的最大残余应力与左右两端交替焊接下的最大残余应力基本相近,左右两端先后焊接下的最大残余应力波动幅度略大,与另外两种焊接顺序下的最大残余应力相比,其变化范围为5~15 MPa,仅为焊接接头整体应力水平的1.1%~3.5%;套筒在起焊点附近呈拉-压-拉的应力分布状态,而远离起焊点区域的应力平稳且为拉应力,平均最大拉应力约为230 MPa。不同焊接顺序下,管道左右两端的最大残余应力变化趋势和最大残余应力均相近,最大残余应力位于起焊点逆时针方向10°~15°区域,约为428 MPa,3种焊接顺序下的最大残余应力变化为3~10 MPa,占整体应力水平的0.7%~2.3%;起焊点外其他区域的最大残余应力相近,平均为405 MPa,均呈拉应力状态。3种焊接顺序下套筒两端径向截面的最大残余应力变化较小,最大变化幅度为8 MPa,左右两端的最大残余应力分布规律基本一致,最大变化幅度为10 MPa。3种焊接顺序下管道两端径向截面的最大残余应力相近,最大变化幅度为17 MPa,左右两端的最大残余应力分布规律基本一致,最大变化幅度为5 MPa。

图4 不同焊接顺序下管道和套筒径向截面的最大残余应力分布曲线

2.2 试验验证

采用有限元模拟中的工艺参数对相同规格的X80钢管和B型套筒进行环向多层多道角焊缝焊接。利用盲孔法[15]测其中一端角焊缝的残余应力,测试位置如图5(a)所示,即俯视方位下环角焊缝的12点、11点、1点位置的套管焊趾和管壁连接焊趾处,其中,12点位置为上向焊的起焊点和灭弧点,11点位置为短路过渡的代表位置,1点位置为脉冲过渡的代表位置。测试结果如图5(b)所示,与有限元模拟结果基本吻合,管道和套筒两端最大残余应力的相对误差较小,分别为5.67%和9.15%,验证了有限元模拟的准确性。

图5 试验测X80钢管道B型套筒焊接残余应力的位置及分布曲线

2.3 焊接顺序对焊接残余应力分布的影响规律

以左右两端同时焊接顺序下的最大焊接残余应力为参考,假设左右两端交替焊接、左右两端先后焊接顺序对最大焊接残余应力的影响因子分别为x1,x2,基于变化规律相近的Polynomial方程[16],3种焊接顺序下最大残余应力之间的关系式为

(6)

(7)

式中:FA,FB,FC分别为左右两端同时焊接、左右两端交替焊接、左右两端先后焊接3种焊接顺序下的最大残余应力,MPa;C1,C2为常数;m,n为多项式次数,均取1[16]。

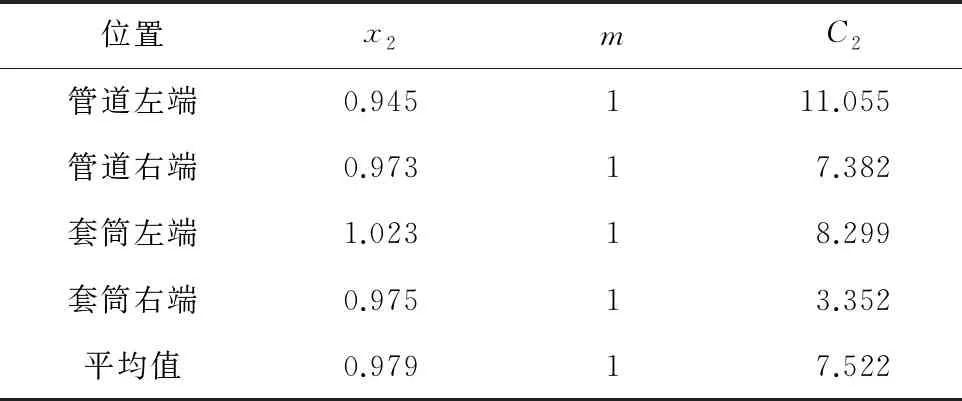

运用二元回归分析法对图4中管道、套筒左右两端径向截面的最大焊接残余应力数据进行拟合,得到管道和套筒左右两端残余应力方程的参数拟合结果如表2和3所示。

表2 左右两端交替焊接顺序下残余应力方程的参数拟合结果

表3 左右两端先后焊接顺序下残余应力方程的参数拟合结果

由此得到,左右两端交替焊接、左右两端先后焊接顺序下的最大残余应力与左右两端同时焊接顺序下的最大残余应力的关系式为

FB=0.982FA+4.436

(8)

FC=0.979FA+7.522

(9)

可知,常数C1,C2占最大残余应力的比值很小,左右两端交替焊接、左右两端先后焊接顺序对最大焊接残余应力的影响因子分别为0.982和0.979,焊接顺序的变化对最大焊接残余应力的影响低于2.1%,且左右两端先后焊接顺序对最大焊接残余应力的影响程度最小。

3 结 论

(1) X80钢管道B型套筒焊接接头中的残余应力主要分布在管道和套筒的热影响区,最大残余应力均位于外壁面距离盖面焊道1.8~3 mm内。

(2) 3种焊接顺序下管道和套筒左右两端的残余应力分布规律相近。左右两端同时焊接顺序下管道和套筒的峰值残余应力最大,均位于外壁起焊点附近,其数值分别为428,268 MPa。有限元模拟结果与试验结果吻合,相对误差小于9.15%,说明可以通过有限元模拟预测焊接顺序对X80钢管道B型套筒焊接残余应力的影响。

(3) 由二元回归分析法拟合得到,3种焊接顺序对最大焊接残余应力的影响低于2.1%,且左右两端先后焊接顺序对最大焊接残余应力的影响程度最小,可知应选用左右两端先后焊接顺序对X80钢管道B型套筒进行现场作业,以降低焊接残余应力对X80钢管道B型套筒焊接接头性能的影响。