智能射线矿石分选机在钨矿预处理中的研究与应用

欧阳健强,吴富姬,吴鸿辉,李 华,郭 毅

(1. 赣州有色冶金研究所有限公司,江西 赣州 341000;2. 赣州有色冶金研究所有限公司有色金属矿冶装备工业设计中心,江西 赣州 341000)

0 引 言

钨及其合金是现代工业、国防及高新技术应用中的极为重要的功能材料之一,具有高熔点、高硬度以及良好的导电导热性能,被广泛应用于航天、原子能、船舶、汽车工业、电气工业、电子工业、化学工业等诸多领域[1-2]。

我国钨矿资源丰富,其中江西赣州有“世界钨都”之称[3]。然而当前的钨矿山企业面临钨价格低迷、矿山资源紧张等问题,钨矿产资源日益贫化,导致选矿工序的能耗和材料消耗逐年增加。其中传统钨矿山矿石分选采用人工分选方式进行预抛废,该过程存在作业效率不高,分选精度偏低,消耗大量劳动力等问题;而采用全磨全选工艺的钨矿山选厂存在能耗和材料消耗常年居高不下的问题[4]。

为了解决矿石分选难题,在20世纪70~80年代,苏联和德国的冶金行业专家和学者提出了利用电磁波对矿石的辐射分选法,如γ荧光法、γ吸收法以及X射线法,其基本原理是根据矿块中有用元素受不同射线照射后产生的反应与废石产生的反应不同,从而实现矿石的抛废处理[5-6]。丁涛等[7]设计了一种选矿设备,该设备是基于视觉识别技术的矿石在线分选机,也可简称为矿石光选机,其能够根据矿石颜色、光学特性等差异,利用视觉识别技术将矿石和脉石自动分拣出来,能够分选直径100~200 mm的矿石,具有速度快、处理量大的特点。德国的斯泰纳公司采用电磁(EM)传感器建立了块状拣选系统,该系统可同时识别多块矿石而不是单个颗粒,并将整块矿石直接送到下游进一步处理或者作为废石处理,从而克服了颗粒分拣系统处理量的限制,实现早期抛废而大幅度节能增效[8]。

瑞士的布勒索特克斯公司作为最早研发光选机企业之一,研发出以X射线透明度差异选别煤的光电分选机,具有灵敏度高,光电分辨能力强,可靠性高,全机活动部件少,维修简单,运行可靠等特点。挪威的陶朗公司致力于X射线及相关电子学产品研发,其产品COM-XRT型X射线矿石分选机可以处理有色金属、黑色金属及非金属,在全球数十个国家均有应用。

上述方法及产品虽在一定程度上缓解人工分选的困境,但普遍存在检测速度慢、成本高、细粒废石产出量高等问题,无法实现实时、在线、高效分选。并且市场同类矿石分选机普遍采用单能X射线成像系统,虽能达到一定的分选效果,但是仅通过单线X射线透射技术,在短成像时间内难以获得清晰明亮的矿石特征图像。因此本文在单能X射线透射技术基础上,采用 X射线 TDI(Time Delay Integration)成像技术,可以用更低的辐射能量,获得噪声更低,特征更为清晰且明亮的矿石透射图像,进而为检测矿石种类与相应含量提供支撑。结合人工智能算法研发一套新型智能射线矿石分选机,引入当代工业智能化的思想,用机器代替人工实现检测、识别矿石,挑选矿石,优化全磨全选,实现矿石预抛废,从而有效提高选矿效率,降低钨矿企业的生产成本,为智能分选钨矿石提供新的技术手段。

1 钨矿分选流程及智能射线矿石分选机介绍

钨矿石原矿经格筛工艺可将矿石分-12 mm、+80 mm、-80 mm+12 mm三种粒级,-12 mm粒径的矿石可直接进入磨矿重选工艺;+80 mm粒径的矿石则需破碎,之后再采用格筛筛分;最后选择-80 mm+12 mm粒径的矿石进行手选。首先需将-80 mm+12 mm矿石进行冲洗筛分,再根据矿石的颜色差异,通过人工手选进行分级,进而得到合格矿石和废石[9],如图1所示。

图1 人工手选现场Fig.1 Manual hand selection site

由于在传统的选矿生产过程中,工人凭借生产经验进行手动抛废,全凭操作人员的主观感觉来判断,受人为因素的影响大,虽然具有快速检测和成本低的优点,但存在操作人员的劳动强度大、检测准确率因人而异的不足,也无法做到在线自动检测,对生产过程的控制既不精确又不及时,所以很难获得较好的生产指标。选矿自动化控制能够及时准确地反应选矿生产过程中矿石参数的变化,根据所测结果,准确、及时地对有关变量进行调节。选矿自动化提高了选矿指标,节约了能源消耗,改善了工作条件,使选矿指标达到最佳值[10]。

本研究设计的智能射线矿石分选机是一种能够完全替代人工去完成选矿的先进智能设备,其主要包括给料系统、照射检测系统、核心处理系统、分选执行系统、分选软件系统5部分。并采用了X射线成像提取技术,结合适用于钨矿石分选的X射线TDI成像图像处理算法,实现高效、准确及快速的分选工作。

给料系统的主要功能是将矿石输送至分选机,主要是将传输带上运输过来的矿石进行抖振,通过抖振将矿石进行均匀化处理,然后通过高速传送实现矿石的抛物线飞行。

照射检测系统作为矿石分选机的检测核心,可提取矿石的特征信息并进行数据预处理,特征信息包括矿石的X射线照射下的吸收情况等,主要功能是将矿石放置于X射线源下,通过传感器装置输送反馈信息。

核心处理系统是由核心处理单元、操作显示屏和信号数据传输部分组成。核心处理系统包括对矿石数据的在线分析、实时处理、判断异常等功能,可实现对矿石图像的基本去噪滤波操作,从而完成图像背景分离的决策。

分选执行系统主要由高速数字驱动电路、压缩空气气源、供气管路、气体净化装置及高速气阀阵列等组成。其功能是接收到核心处理系统发送的信息后,通过高速气阀阵列来对矿石进行分选。

分选软件系统由用户界面模块、分选模块、错误处理模块、数据处理模块、状态监测模块、时序同步模块和仿真验证模块等构成,其作用是保证整个分选系统高速稳定地运行。

2 智能射线矿石分选机的工作流程

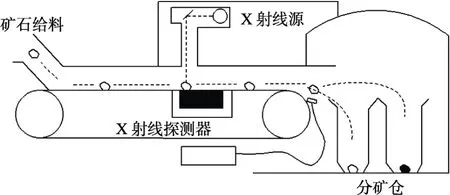

智能射线矿石分选机的工作流程如图2所示。给料系统由大功率振动给料机和平板传送带组成,原矿经过给料系统(振动给料机)将矿石平铺均匀化,再经过传输带将矿石由单元化,增大每个矿石之间的间距,可防止矿石重叠或者过于密集而不利于后期矿石处理。

图2 智能射线矿石分选机的工作流程Fig.2 Workflow of intelligent ray ore separator

在矿料经过传输带输送的过程中,将由X射线透射技术检测矿石对X射线的吸收情况,根据吸收情况不同来确定矿石的密度和厚度等。照射检测系统完成检测后,将检测的信息传递给核心处理系统处理,核心处理系统收到信息后,首先对图像进行预处理(图像分割),再由核心图像识别算法将图像识别出来,输出脉冲信号到驱动模块,驱动模块驱动气阀阵列相应气阀执行喷气动作,高速气流吹动脉石改变下落路径,落入脉石仓中,进而实现钨矿石的分选。

3 分选机的设计实现

3.1 给料系统

给料系统可通过调节不同的功率从而实现匀速输送矿石,使矿石能达到稳定的给矿量,精准、高效地通过照射、检测以及分离区域。本研究为了使矿石能稳定有序通过照射检测区域,提高矿石的照射检测精度,增加矿石选出概率,减少废石的误吹情况,采用了振动给料系统与带式给料系统结合的综合给料系统。

3.2 照射检测系统

采用X射线透射技术(XRT)进行分选机开发,采用高压发生器、X射线管、工业水冷机的成套X射线源作为X射线的发生装置,采用X射线线阵TDI探测器检测矿石的X射线衰减图像信息[11]。采用了成套进口X射线源,X射线源工作稳定可靠;采用全数字化的采集电路单元,信号采集信噪比行业领先;高分辨率的发生与采集装置,可提供更精细的图像,使用更为环保的低功率X射线,支持更高的矿石运行速度,带来矿石处理能力的大幅提升。

3.3 核心处理系统

系统具有可连接X射线TDI探测器的GIGE接口,设备内建可重配置的FPGA芯片,高速数字时钟为系统的实时性提供可靠支撑,设备可通过对FPGA芯片编程配置,可在微秒级时间范围内完成对从线阵探测器采集的图像进行预处理,处理完成的数据通过PCIE总线接口与工业计算机主板进行连接交互,最终将数据送入中央处理器进行后续处理。

实时中央处理单元以定制高速工业计算机为核心,该工业计算机配置有先进的高频多核处理器,适合于大吞吐量的数据处理,配置有较大的内存,带宽极高的固态硬盘;同时,工业计算机具有优秀的结构设计,在防尘、抗振动及电磁屏蔽方面具有出色的表现[12]。定制高速工业计算机安装极为稳定成熟的视窗操作系统,并在视窗操作系统下特别配置了实时系统软件模块,使得定制开发的分选系统软件可在实时性较强的软件及硬件环境中稳定运行。

3.4 分选执行系统

分选执行系统实时监测矿石优劣的信号,并能及时通过软件发出的指令判断是否执行喷吹操作,本文采用喷射式分选执行系统。该系统主要包含供气系统、执行机构阵列等,气阀选用高速电磁气阀,气阀开启及关闭的响应时间极短,独特的执行机构设计,可保证大流量下气压稳定,进而可实现连续大粒径矿石的分选。还设计有独特的防水及防堵结构,可有效提高分选执行机构在恶劣环境下的使用寿命。

3.5 分选软件系统

为了更好地实现软件的实时运行,分选软件基于C++平台开发,整个软件采用多模块并行架构。每个模块负责一部分功能,不同的功能模块根据对计算实时性的要求部署在不同的硬件平台上。软件由用户界面模块、分选模块、错误处理模块、数据处理模块、状态监测模块、时序同步模块和仿真验证模块等构成。其中用户界面模块负责人机交互、用户管理、权限设置和硬件与分选参数配置等。用户界面模块不需要特别快的执行速度,因此 UI模块部署在工业计算机平台上。分选模块负责核心的分选功能,其中包括控制相机采集图像功能、图像快速传输功能、图像预处理功能、基于人工智能算法的分选计算功能等。

核心图像处理算法为X射线TDI图像处理算法,本项目采用X射线TDI成像技术,该技术区别于目前传统探测器采用单线采集,而是采用多线分别采集矿石衰减数据,利用核心算法将多线数据信号进行累加,累加次数等于探测器线数量,得到矿物特征的显著图像;此TDI增强图像将输入到后续的人工智能识别流程进行判断。

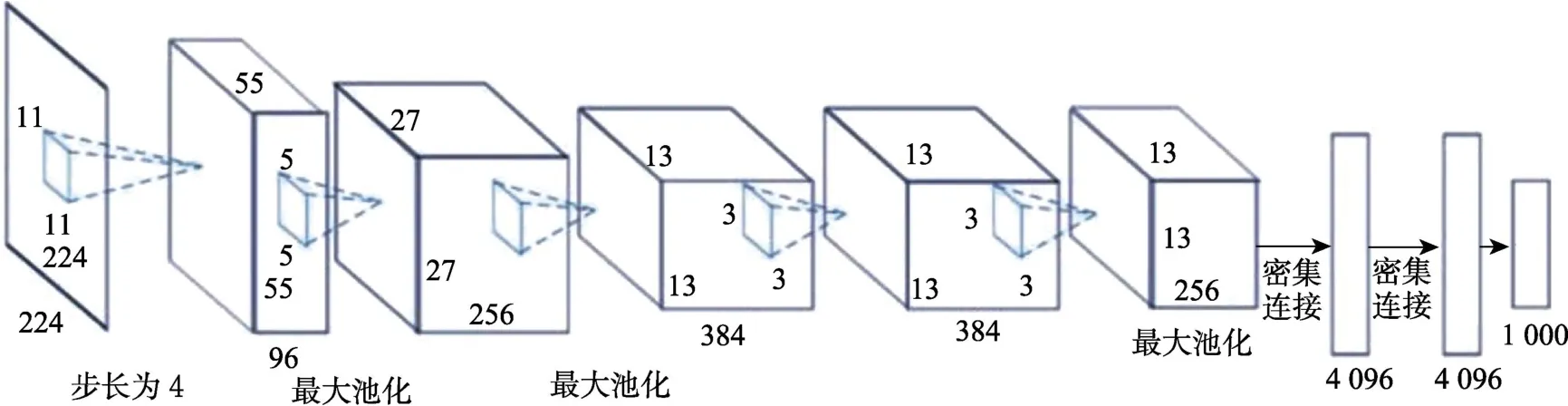

核心识别算法采用人工智能(AI)算法处理X射线TDI成像图像,该算法适用于各类钨矿石分选,软件核心AI算法主要特点是使用卷积层,这其实是模拟了人的视觉神经,单个神经元只能对某种特定的图像特征产生响应,比如横向或者纵向的边缘等,大量的神经元构成一层,在层数足够多后,就可以获取足够丰富的特征。从机制上讲,AI算法与人的视觉神经网络工作机理几乎是完全一致的。整体流程如图3所示。

图3 深度学习网络模型示意图Fig.3 Schematic diagram of the deep learning network model

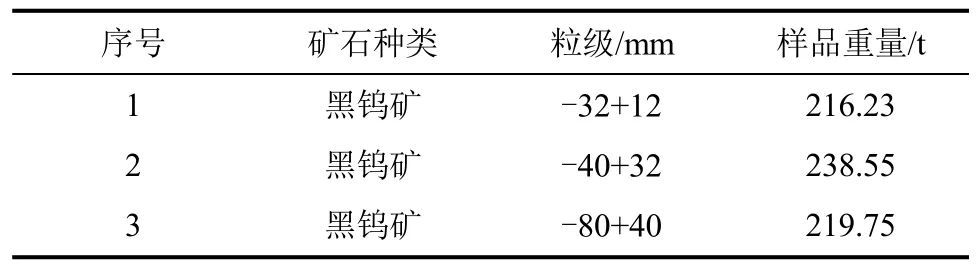

4 生产应用

智能射线矿石分选机分选试验所用的钨矿石从江西某钨矿中随机选取,钨矿石如图4所示。试验样品按照粒径可分为三组:第一组矿石为-32 mm+12 mm粒级,第二组矿石为-40 mm+32 mm粒级,第三组矿石为-80 mm+40 mm粒级。各组分别称重200余t矿石样品进行工业现场试验,试验样品数据如表1所示。

图4 钨矿试验样品Fig.4 Tungsten ore test sample

表1 各粒级矿石工业试验重量参数Tab.1 Industrial test weight parameters for each grain size ore

调节振动给料机电机至合适的工作功率,振动斗至合适倾斜角度,最大处理矿量可达到80 t/h。矿石在传输带上被工业级 X射线 TDI探测器实时捕捉,并动态成像。合格矿的矿石颜色较深,所形成的图片整体或边缘带有黑色金属光泽;废石的矿石所拍摄的图片是乳白色,整体透明。合格矿和废石对比照片如图5所示。

图5 合格矿石与废石对比照片Fig.5 Qualified ore and waste rock

当待测矿石在平板带传送至X射线光源处,在几百微秒时间内形成图像,并经过上位机软件截取,进行背景分离、图像增强或减弱的快速处理程序,最终得到灰度值不一的图像,如图6所示。在预先训练好的深度学习算法模型的识别下,通过高速工业计算机对矿石的灰度特征进行分析,确定该矿石样品的品位等级。若软件识别为高品位矿石(合格矿石),气阀阵列随即执行喷气指令,根据矿石传送速度、时间和通道坐标进行拟合计算,选择高压喷吹,改变合格矿石的运动轨迹,将其顺利吹到合格矿仓内。若矿石被认定为废石,则不执行喷吹指令,使其以自由落体的运动轨迹进入废石仓中。

图6 矿石X射线成像灰度图Fig.6 Gray scale image of ore X-ray imaging

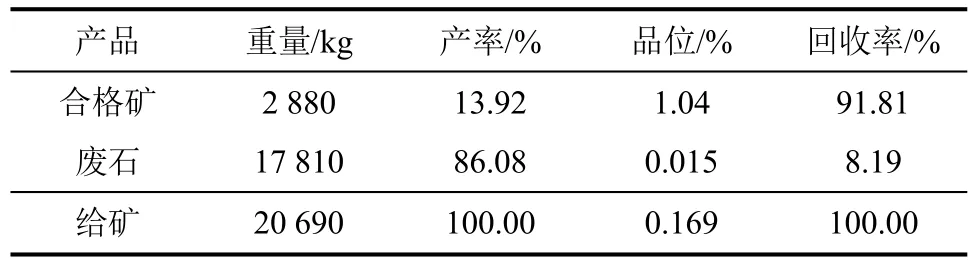

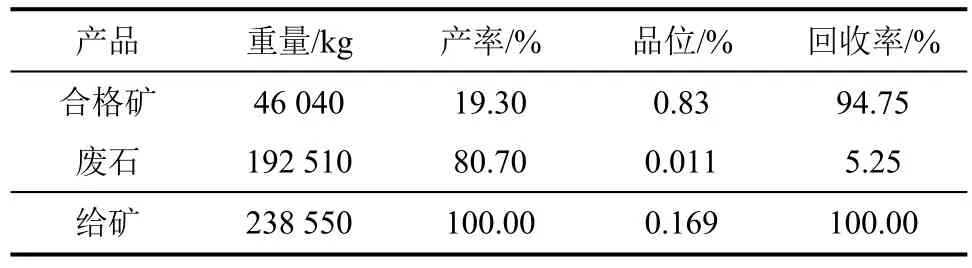

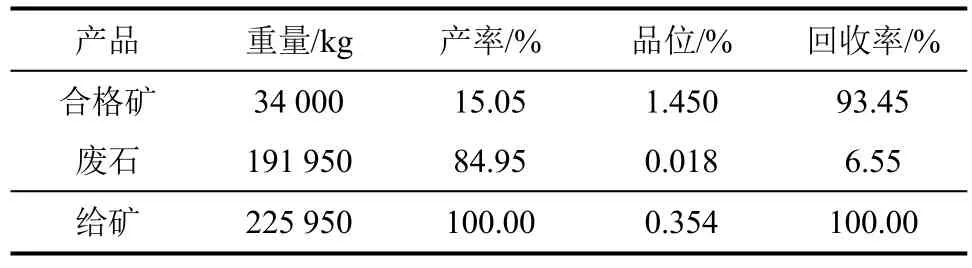

采用智能射线矿石分选机对某钨矿石-32 mm+12 mm、-40 mm+32 mm、-80 mm+40 mm各粒级矿石进行工业分选试验。得到三种粒级矿石工业试验指标数据如表2~表4所示。试验结果表明智能射线分选机分选精确率均远高于人工手选,取得了较好的分选效果。

表2 -32 mm+12 mm粒级矿石工业试验指标数据Tab.2 -32 mm+12 mm grain size ore industrial test index data

表3 -40 mm+32 mm粒级矿石工业试验指标数据Tab.3 -40 mm+32 mm grain size ore industrial test index data

表4 -80 mm+40 mm粒级矿石工业试验指标数据Tab.4 -80 mm+40 mm grain size ore industrial test index data

其中-40 mm+32 mm粒级矿石代表性工业试验表明,当分选机处理量为40 t/h,原矿品位为0.169 %时,经过分选机分选后,废石品位为 0.011 %,抛废率为80.7 %,合格矿品位为0.83 %,富集比为4.9,金属回收率为94.75 %,分选效果最佳。试验所用的智能分选机如图7所示。

图7 智能射线矿石分选机在钨矿生产现场应用照片Fig.7 Application of intelligent ray ore separator in tungsten ore production

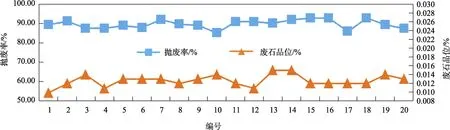

通过对矿山企业生产应用该分选机的持续优化改进与追踪,得到该矿山企业从2021年2月份至 11月份应用该套智能矿石分选机的生产运行数据,如图8所示。

图8 钨矿石分选生产数据Fig.8 Tungst en ore separator production data

由生产运行数据可知,分选机抛废率平均为89.78 %,废石品位为0.013 %。而行业同类智能射线矿石分选机在钨矿企业现场应用的抛废率普遍低于85 %,废石品位普遍高于0.020 %,这表明该套设备预选指标明显优于市场同类产品。

经应用客户统计,与人工手选工艺相比,该钨矿企业使用 1台该智能射线矿石分选机的废石选出率提高了4.17 %,废石品位下降了0.005 %,钨的回收率提升到80.61 %~94.79 %之间。设备节省人工费用 255万元/年,节省磨矿及重选段费用11.53万元/年;耗损电费27.61万元/年,设备折旧费及维修费30.23万元/年,产生的直接经济效益达到了208.69万元/年。

目前,使用智能分选机在实验室完成了钨、锡、铅锌、钼、金等六十余家矿山数百个矿石样品数千次分选试验,获得大量试验数据,建立不同类别矿石分选模型,为设备进一步推广应用奠定坚实的基础。

5 结 语

研发的智能分选机能在矿石高速运动过程中,利用X射线TDI成像提取技术采集矿石图像,并开发出了适用于钨矿石分选的X射线TDI成像图像处理算法。产品已在钨矿山成功生产应用,能够完全替代人工进行矿石智能分选,实现矿产资源的高效回收,降低企业的生产成本。分选机的应用为数字化矿山建设奠定坚实的基础,实现机器换人,解决矿山企业用工难题,提高生产效率,带来较好的经济效益与社会效益,极大地改变了当前传统选矿技术落后的情况。

本研究所用的智能分选机分选效果明显优于人工手选,但在实际使用中,其矿石种类、矿石粒径大小以及原矿品位变化等参数都会对矿石分选产生一定的影响,可待进行下一步的深入研究。