基于PLC的智能立体仓库控制系统设计

王金龙 , 黄素丹

(承德应用技术职业学院,河北 承德 067000)

0 引言

随着科技水平的日益提升,我国已成为世界上举足轻重的工业大国,各类国产物品销往国外,在整个运输途中需要多次将物资进行存储[1-2]。同时,随着我国经济的飞速发展,衍生了多个购物节,这也使得物流业亟需高效的、容量大的仓储系统。不仅如此,随着各行业的迅猛发展,土地空间资源也随之紧缺,如果在传统仓库中横向扩展规模,则土地资源的可用空间将逐渐减少[3-5]。基于此,智能立体仓库的研究及投入使用将是升级传统仓库的有效途径。

智能立体仓库与传统仓库相比优势显著,最明显的就是采用立体化设计,货架结构为多层,并且与自动化搬运设备及计算机网络集成为一个整体,达到智能化效果。不仅可以节省土地资源,提高空间利用率,节约投入的人力和物力成本,也能够提高各行业物流的管理水平,提高生产质量和效率[6-7]。因此,智能立体仓库的技术得到了广泛的研究,并受到了行业企业的高度重视[8-10]。

本文对智能立体仓库的控制系统进行深入研究,该立体仓库具有到达目标位前减速、取货货物检测、存货货物检测等功能。本文介绍了系统的软硬件设计方案,以三菱FX系列FX2N-128MR PLC作为核心控制元件,列举出部分功能的梯形图及编程环境,以期为相关行业提供借鉴。

1 方案设计

1.1 整体设计

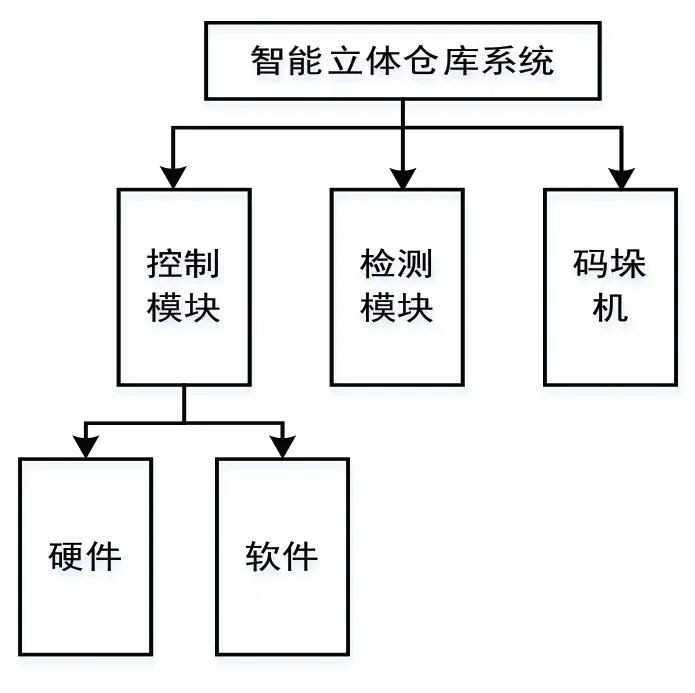

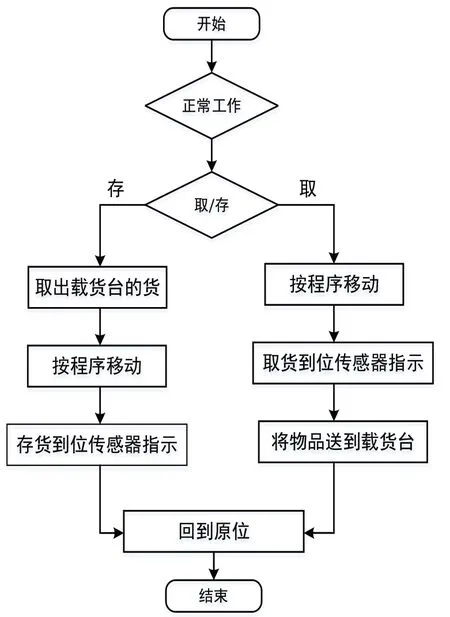

智能立体仓库分为多个功能,因此设计过程中也是按功能模块进行的,既能够提高执行效率,又便于升级优化。智能立体仓库整体架构如图1所示。立体仓库工作流程图如图2所示。

图1 智能立体仓库架构

图2 立体仓库工作流程图

1.2 硬件设计

此部分是根据系统实际需要,对控制系统相关元器件进行选择。部分硬件选择如下。

1.2.1 控制元件

控制元件选用三菱FX系列的FX2N-128MR型号的PLC,控制规模为16~256点,内置8 K容量的RAM存储器,最大可以扩展到16 K,CPU运算处理速度0.08 微秒/基本指令。内置超高速脉冲计数器,对于输入输出刷新、中断、滤波方式更新、恒定扫描时间有着更快的处理速度,而且有高速计数器专用的比较指令,能够支持本系统的控制功能。

1.2.2 断路器

主电路中用于分配电能、短路保护的断路器选用正泰NM1-63H型。

1.2.3 电抗器

变频器工作过程中,通过改变脉冲频率控制电动机的转速和转向,所以在变换过程中,会有谐波产生,同时电路中浪涌电压、电流的冲击可能会对变频器的稳定性产生不利影响,为了减少影响,需要在变频器回路中加装输入电抗器。综合分析,本系统选用ABB品牌NOCH-0016-6X型电抗器。

1.2.4 变频器

电动机性能直接影响着智能立体仓库的工作效率和质量,而电动机的转速尤为关键。在电动机转动过程中,变频器起到的作用为将交流电转换为直流电,再将其再次转换,最终变为能够控制电动机的交流电源。结合项目实际情况,本设计选用ABB品牌ACS510-01-04A1-4型高性能变频器。

1.2.5 对射型光电传感器

在货箱载货过程中,需要通过对射型光电传感器检测货物是否超出货箱左右两端。一旦出现超出的情况,则会阻挡对射光路,从而将相应信号发送给PLC。从尺寸和性能角度出发,本设计选用堡盟FEDK 07N6901型对射型光电传感器。

1.2.6 压力传感器

本系统中压力传感器的作用是将压力转换为电信号,实现模拟量模块外部输入信号稳定。本系统中的压力传感器选用XM-C51柱式传感器,天宇恒创称重传感器专用变送器。

1.3 软件设计

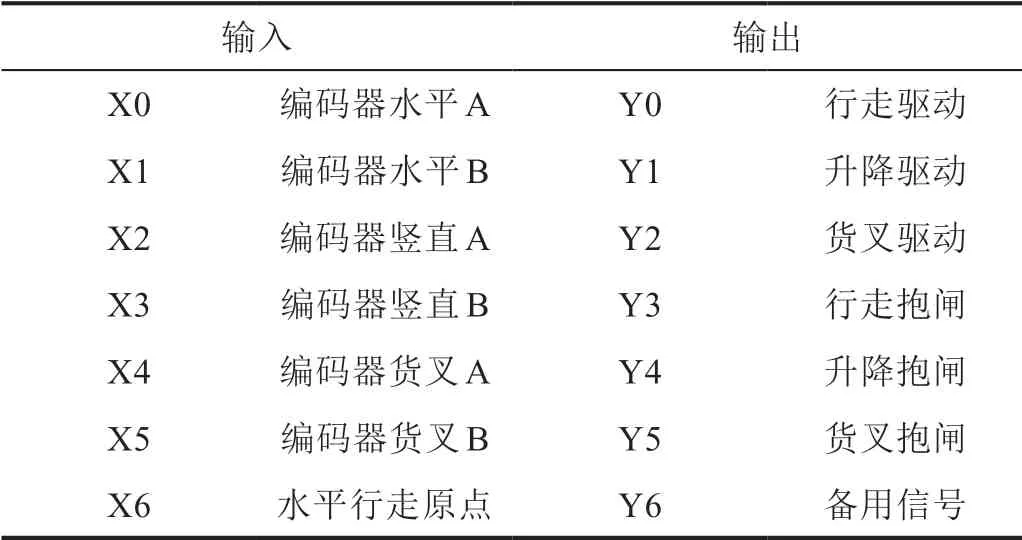

1.3.1 I/O口分配

结合企业现场工作情况需要,项目在输入部分为各个模块设置了对应的PLC输入端子,其部分分配情况如表1所示。

表1 I/O分配表

1.3.2 编程界面

本设计系统中的梯形图是在三菱PLC专用软件GX Works2中编写的,该软件灵活、易上手,修改程序方便,还具有仿真功能。经过试验,该程序能够完成本系统的运行。编写及下载过程如图3~图5所示。

图3 打开界面

图5 下载程序页面

图4 编程页面

2 部分功能程序

2.1 到位前减速阶段

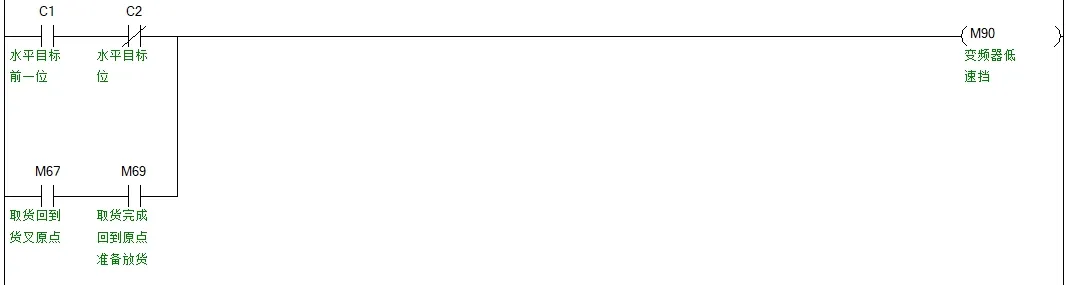

堆垛机到达设定好的位置之前,要有一个缓冲,否则可能会因为惯性导致不能立刻停住而超出停止位,这就可能会对后续的一系列操作产生不利影响。所以在到达设定好的位置之前,要采取措施使之减速。本设计使用红外对射传感器进行计数操作,当计数达到一定值后,就会使变频器自动跳到低速挡,并且保持此速度一直到停在设定的位置。部分梯形图如图6所示。

图6 到达设定位置前的减速程序

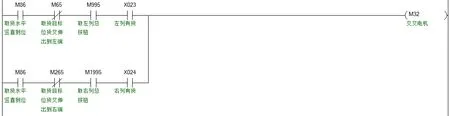

2.2 取货时检测仓位是否有货

堆垛机接到取货命令后,首先通过PLC发出信号,通过传感器检测仓位是否有货。如果有货,则进行下一步操作,如果没货,那么货叉就不再伸出,同时传递无货信号给PLC,PLC也将自动进行回原点(复位)操作,并可以进行下一步的其他任务。部分梯形图如图7所示。

图7 取货时检测仓位是否有货的程序

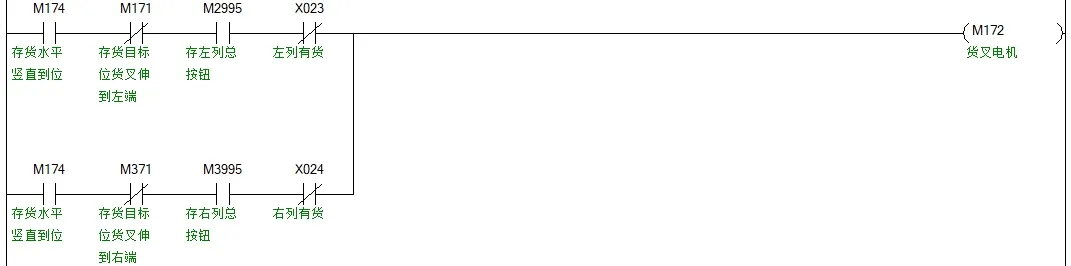

2.3 存货时检测仓位是否有货

堆垛机接到存货指令后,将移动到指定仓位,然后通过传感器检测仓位是否已经有了货。如果已经有货,那么货叉将不再伸出,同时将检测信号传递给PLC,然后PLC将发送信号使相关动作复位,并准备执行其他任务。部分梯形图如图8所示。

图8 存货时检测仓位是否有货的程序

3 结论

随着我国科技的飞速发展,以PLC为核心控制元件的智能立体仓库技术水平也得到了不断优化,智能立体仓库不仅在节约土地资源上起到了积极作用,也有效提升了空间利用率、工作效率等。本文对智能立体仓库控制系统进行设计,从硬件选型到程序设计、编程界面展示,都进行了全方位的介绍。该智能立体仓库控制系统能够很好地达到预期效果,这对于工业智能立体仓库的长远发展具有非常重要的意义,也能够为相关企业建设智能立体仓库提供一定的借鉴。