M701F4燃机TCA控制介绍及冷却水流量低分析

浙能常山天然气发电有限公司 陈攀峰 余 亮 赵光锋

常山燃机电厂由一台M701F4型燃气轮机、一台NG-M701F4-R型余热锅炉、一台TC2F-35.4型蒸汽轮机和一台QFR-480-2-21.5型发电机组成,额定容量458MW,是目前国内单轴燃机容量较大的发电设备,绿色环保,自动化程度高,具有较强的调峰能力。

随着燃气轮机技术日新月异,燃气温度和效率不断地提高,燃机透平初温的提高受到材料等因素的制约,因此对燃机内部高温部件的冷却就尤为重要[1]。三菱M701F4对燃机转子冷却系统进行了改进,从压气机出口抽出部分空气,透平冷却空气(TCA)冷却器利用冷却水流量控制阀以降低空气出口温度。然后用该部分已被冷却的空气经过过滤,通过4根进气管传送到环压气机内扩压段与中间密封体间的环形通道,一部分冷却空气被扭力管密封系统利用,以隔离压气机和透平段的环境,其余的冷却空气通过喷嘴送到透平转子,用于冷却旋转叶片的根部、盘齿和转子周围的区域。冷却器能使冷却空气维持在符合运行要求的温度范围内。当转子冷却空气温度大于295℃,燃机触发温度高,报警并延时300s后以正常速率20MW/分钟自动减负荷到50%。减负荷后转子冷却空气温度还高则动作停机。

1 TCA系统控制及保护设定

燃机透平冷却空气(TCA)冷却器利用两个冷却水流量控制阀以降低空气出口温度。使冷却空气维持在230℃。TCA冷却水流量控制阀根据燃机控制系统的设定值进行控制操作。如图1所示,冷却水来自高压给水泵,通过并联的TCA冷却器水侧关断阀A和关断阀B,经过(TCA)冷却器后流向凝汽器(路线一)和高压汽包(路线二)。路线一冷却水流量控制阀(FCV-1)用于机组启动过程和燃机低负荷运行以及紧急状况下。线路二冷却水流量控制阀(FCV-2)用于高负荷运行状态下。

图1 TCA冷却水流程图

TCA冷却器冷却水系统和透平冷却空气供给温度的要求满足以下条件,在燃机启动期间TCA冷却空气出口温度(透平冷却空气入口温度)应小于100℃。从燃机点火到全速空载这个阶段,TCA冷却器的入口水温应<60℃。在燃机全速空载后,TCA冷却空气出口温度应根据燃机需求不断调整。避免空气温度小于露点温度(90℃)产生结露。TCA给水流量变化、TCA入口空气流量和温度需要根据燃机的工作状态进行调整(燃机负荷,周围环境温度)。TCA冷却器给水流量的控制是为了保证TCA冷却器出口空气温度在规定曲线值以下。

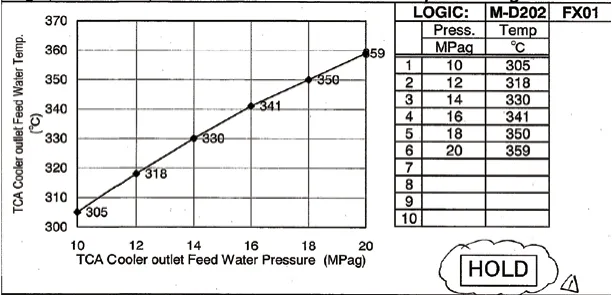

给水温度TCA冷却水流量大于最小给水流量设定值。路线一给水流量控制阀(即凝汽器侧流量控制阀设定),流量控制阀(凝汽器侧)最小流量根据给水温度设定如图2所示。

图2 凝汽器侧流量控制阀设定

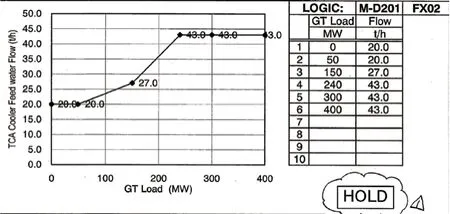

路线二锅炉侧流量控制根据燃机负荷设定如图3所示,燃机TCA冷却水从启动期间运行(线路一)切换到高压汽包(线路二)需满足燃机负荷大于90MW,在燃机负荷120MW时切换完成。

图3 锅炉侧流量控制阀设定

TCA冷却器给水流量控制阀是通过燃气轮机控制系统控制,并与压气机入口空气温度所对应的燃机负荷和TCA冷却水流量相一致。给水流量的控制目标是冷却空气温度,避免TCA冷却器给水管路中的冷却水出现汽化现象。在低负荷时进入TCA设定流量为88.6T/H,再根据燃机负荷修正。各运行负荷所对应的最小给水流量设定如图4所示。

图4 负荷运行期间给水最小流量设定

当出现不正常情况(TCA冷却器进水流量低),TCA冷却器进水流量低且满足流量低有效时间为2s,TCA冷却器给水流量控制阀(凝汽器侧)快开,开度设定24%。

当机组出现甩负荷、跳闸、孤岛运行等异常情况时,TCA冷却器给水流量控制阀(凝汽器侧)控制设定如下。A甩负荷、B孤岛运行、C燃机跳闸、D燃机负荷大于78MW时,逻辑信号33KTCAFWMIN置1;A、B、C三者“或”以后和D进行“与”逻辑计算,进行的逻辑运行结果为1时,TCA冷却器给水流量控制阀(凝汽器侧)快开,开度设置25%[2]。

高负荷时,TCA出口空气温度反馈控制,锅炉侧给水流量控制阀通过TCA冷却器出口空气温度控制(此时TCA冷却器出口温度值设定230℃),TCA流量控制阀使用TCA给水流量设定和流量控制阀两端差压来进行控制。锅炉侧流量控制阀特性曲线(CV和阀门开度)如图6所示。

图6 锅炉侧流量控制阀特性曲线(CV和阀门开度)

图5 给水密度修订

TCA设定的联锁及保护:一是TCA冷却器水侧关断阀B,满足TCA启动条件后自动开启。二是TCA冷却器水侧关断阀A,满足TCA启动条件且满足给水压力大于10MPa后自动开启。三是TCA冷却器出口给水温度高并发报警,如图7所示。四是给水流量低的报警设定,报警前提条件,满速空载后300s,TCA给水流量低设定如下,有效时间TCA给水流量低10s后报警发出,如图8所示。五是TCA给水流量低跳闸,跳闸前提条件,满速空载后300s或者带负荷运行,流量跳闸设定曲线如下,时间设定TCA给水流量低10s后动作,如图9所示。六是TCA冷却空气温度高于295℃,发报警并延时300s,燃机RUNBACK(以正常速率20MW/分钟自动减负荷到50%)。七是当出现TCA冷却器内管路泄漏,TCA冷却器壳体侧安装有4个液位开关。其中一个是液位高于(定值为550mm)触发报警,另外三只液位高于(定值为725mm)用于燃机遮断保护(三取二)。当液位高报警信号触发时,TCA冷却器疏水阀A开启,燃机仍可继续运行。当出现TCA冷却器管路破裂或泄漏,水位继续上升,达到高高液位时,燃机遮断保护动作。联锁关闭TCA冷却器给水关断阀,关闭TCA冷却器流量控制阀(凝汽器侧)关闭;TCA冷却器流量控制阀(锅炉侧)关闭,打开TCA冷却器疏水阀B。八是当出现凝结水泵全停、循环水泵全停、凝汽器真空低(>-56kPa)之一的情况发生时,燃机遮断。TCA冷却器系统中冷却水流量控制阀(锅炉侧)不能正常使用,TCA最小冷却水量不能保障。九是两台高、中压给水泵均出现跳闸时,不能保持TCA最小冷却水量,燃机遮断。在这种情况下,TCA冷却器如果继续运行将导致管内产生蒸汽。

图7 TCA冷却器出口给水温度高

图8 TCA给水流量低

图9 TCA流量低跳闸设定曲线

2 TCA流量低故障分析

现 象:1月9日,#1机 停 机 过 程,#1机 负 荷175MW,(燃机负荷143MW)TCA回凝汽器侧流量调阀快速打开至24%,TCA回炉侧流量调阀全开。停机过程中高压主汽旁路此时打开,引起高压汽包液位虚假上升,高压汽包主给水调阀关小至5%,导致TCA流量降低。TCA回炉侧流量调阀全开,(实际无流量通过)TCA回凝汽器侧流量调阀快速打开至24%,TCA流量快速增大。TCA流量计1、2、3均达到120T/H以上,发流量超限报警。

分析:TCA冷却器进水流量低且满足流量低有效时间2s,流量控制阀(凝汽器侧)快开控制设定24%开度输出,TCA冷却器给水流量控制阀(凝汽器侧)快开至24%,稳定TCA流量。停机过程,高压汽包压力波动引起高压汽包水位上升,高压给水调门逐渐关小,TCA回炉侧流量快速下降。当TCA反馈流量小于燃机负荷修正后对应的流量时,TCA回凝汽器侧流量调阀最小开度设定为24%,根据图4,当燃机负荷小于150MW,燃机负荷修正为0.7(0-150MW为0.7),TCA输出所需要流量为88.6T/H×0.7=57T/H,TCA反馈实际流量为50T/H,2s后,TCA回凝汽器侧流量调阀快开动作正确。TCA回凝汽器侧流量调阀快速打开至24%后TCA流量计1、2、3快速增大并超限。

现象:1月10日,运行中TCA流量偏低,#1机负荷300MW,而TCA流量47T/H,TCA回炉侧流量调阀开度24%,TCA回凝汽器侧流量调阀自动打开至10%。TCA流量增大至68T/H,当日#1高、中压给水泵高压设定压力为14.5MPa,TCA回炉侧流量调阀后压力稳定14.5MPa,当天早上启动后,TCA出口冷却水压力缓慢升高,最高达到19.2MPa。当环境温度上升后TCA出口冷却水压力自行恢复正常,TCA回炉侧流量调阀开度也回升至52%。此时TCA冷却器气侧出口温度值230℃无变化。

分析:TCA冷却器给水流量控制阀是通过燃气轮机控制系统控制,并与压气机入口空气温度所对应的燃机负荷和TCA冷却水流量相一致。给水流量的控制目标是冷却空气温度,并且可以避免TCA冷却器给水管路中的水出现汽化现象。TCA流量控制阀使用TCA给水流量设定和流量控制阀两端差压来进行控制。CV计算公式:。W:给水流量设定(t/h);ΔP:流量控制阀进口和出口的压差(MPa);γ:密度(t/m³);CV计算公式的修正因数 0.366。根据当日环境温度最低-4℃分析,判断为TCA出口冷却水压力测点发生冰冻,ΔP:流量控制阀进口和出口的压差出现不正常的增大,给水流量设定和密度未发生变化,导致TCA回炉侧流量调阀CV不正常的关小,TCA回锅炉侧流量减少。

燃机TCA冷却系统是三菱M701F4燃机冷却系统的重要组成部分。独特的冷却方式保证燃机透平转子、叶轮和动叶片金属温度在允许范围之内。TCA回凝汽器流量调阀与TCA回炉侧流量调阀使用频率高,应做好日常维护,TCA系统流量变送器、压力变送器测点参与燃机保护系统计算,应做好测点保温,防止极端天气时出现故障。